基于PLC的变压器冷却控制系统设计

张争刚

摘 要:变压器冷却系统运行的可靠性很大程度上取决于其冷却控制系统,本文使用PLC为控制器,实现变压器冷却系统自动控制,实现变压器降温散热;变压器冷却控制系统具有自动化程度高、硬件简单、可靠性高的优点。适合在变压器冷却控制系统中应用。自动化程度高、硬件简单、可靠性高的优点。能够满足变压器冷却系统控制要求。

关键词:PLC 自动控制 变压器 冷却系统

PLC-based Transformer Cooling Control System Design

Zhang Zhenggang

Abstract:The reliability of the operation of the transformer cooling system largely depends on its cooling control system. This paper uses PLC as the controller to realize the automatic control of the transformer cooling system and realize the transformer cooling and heat dissipation. The transformer cooling control system has the advantages of high degree of automation, simple hardware and high reliability, and is suitable for use in transformer cooling control systems, and with the advantages of high degree of automation, simple hardware and high reliability, it can meet transformer cooling system control requirements.

Key words:PLC, automatic control, transformer, cooling system

1 引言

电力变压器是电能输送系统中重要的电气设备,在供电系统中发挥着重要的作用,而变压器冷却系统是变压器可靠运行的前提,变压器冷却控制系统直接影响变压器的冷却效果。常规冷却控制系统机械触点多、运行可靠性差,冷却设备投/切不灵活,冷却设备利用率低,现采PLC进行变压器冷却系统自动控制,具有结构简单、可靠性高、自动化程度高的优点,能够满足变压器冷却系统控制要求。

2 控制要求

这里针对单台变压器具有两组冷却器的变压器冷却系统为对象进行控制系统设计,主冷却器组,由1#油泵和1#、2#风机组成,辅冷却器组(备用),由2#油泵和3#、4#风机组成,通过对1#、2#油泵和1#、2#、3#、4#风机的控制实现变压器冷却控制。系统有手动、自动两种工作模式。自动模式下,根据变压器顶部油温度对油泵、风机进行控制,使变压器油温在合理范围内;手动模式下,可按需要进行油泵、风机的控制;系统能够显示冷却设备工作状态(运行、故障);应有故障检测、报警、保护功能,在故障发生时提醒工作人员进行干预,保证油泵、风机安全。

3 控制系统设计

3.1 系统工作原理

系统控制原理框图如图1所示。由两路温度传感器检测变压器顶部油温,经A/D转换后将油温信息送入PLC,即PLC获取变压器顶部油温信息,将变压器油温度(检测值)与变压器安全运行时的温度(设定值)进行比较,若当前油温高于安全运行油温,PLC控制固態继电器接通相应的油泵、风机进行散热,使变压器油温会下降到安全运行温度,保障变压器的安全运行。

3.2 主电路设计

按变压器冷却系统要求,这里的变压器冷却系统有两组冷却器,一般情况下,任何一组冷却器单独工作都能满足变压器冷却要求,仅在特殊情况下两组冷却器同时工作。这里主电路与其他变压器冷却系统主电路相似,为提高系统运行可靠性,采用固态继电代替交流接触器,固态继电器为无触点开关,通断时不会产生电弧,使用寿命更长;另外为了更方便投入/切除各个油泵及风机,每一个油泵和风机由对应的一个固态继电器进行单独控制;每一个油泵和风机都接有电机保护器,如发生过电流、过电压、缺相、过载情况,由保护装置将故障信息发送给PLC,由PLC控制断开相应故障冷却设备,并报警。

3.3 控制线路设计

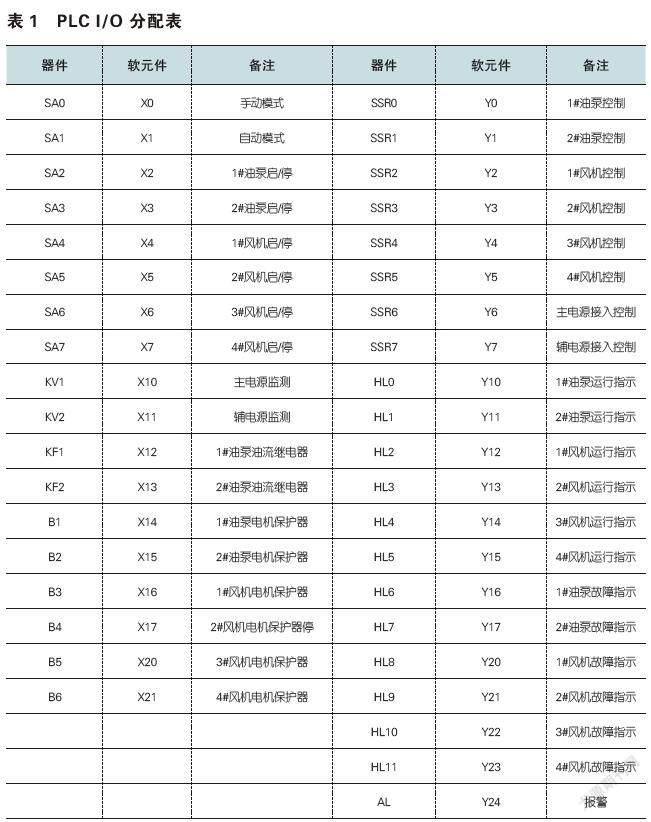

根据变压器冷却系统控制要求,进行PLC输入、输出地址分配,分配表如表1所示。

根据系统I/O分配表,需要18路数字量输入,需要21路输出,所以这里选择三菱FX2N-48MR型PLC作为主控制器,其硬件资源包括24位数字量输入、24位数字量输出,同时可扩展连接2路模拟量输入,满足系统设计需求。

根据系统I/O 分配表进行系统I/O接线图设计,如图2所示。温度信息采集A/D转换接线电路如图3所示。

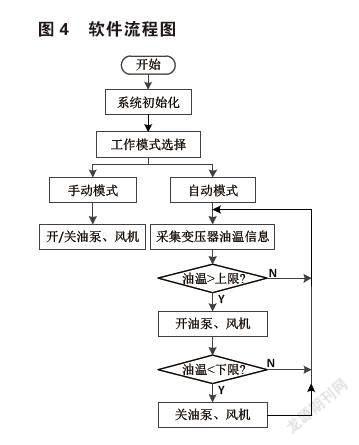

3.4 系统软件设计

系统设计有自动、手动两种工作模式,在系统调试或其他特殊情况下,需要人为操作控制时,可切换为手动工作模式,人为手动操作各个冷却设备控制开关,来控制对应冷却油泵、风机的运行/停止。一般情况下,系统处于自动工作模式,不需要人为干预,自动完成变压器顶层油温采集,经A/D转换后与正常工作油温上限值、下限值进行数据比对,若检测变压器油温高于上限值时,启动1台油泵和2台风机对变压器油(绕组、铁芯)进行冷却,随着冷却的进行变压器油(绕组、铁芯)温度下降,为避免冷却设备频繁启动、停止,当变压器油温降到正常油温上限时,冷却设备继续工作,变压器油温将继续降低,直到变压器油温降到工作油温下限值,冷却设备停止工作,但在变压器工作过程中,变压器发热元件铁芯、绕组持续发热,变压器油温会慢慢升高,直到油温再次上升到正常工作油温上限值,冷却油泵和风机启动工作,如此循环,保证变压器油温始终在上限值和下限值之间波动(即温度的区间控制),而变压器油温上限值、下限值之间都是变压器安全运行范围,保证了变压器的安全运行,达到控制目标。软件流程图如图4所示。

为保障系统供电可靠性,使用双电源供电,一组主电源,一组备用电源,由两路电源监测继电器采集电源信号,当一路电源停电或故障时,电源监测继电器将停电信号发送给PLC,由PLC断开故障电源,接入另外一组电源进行供电。系统以变压器油温度为关键参量进行变压器冷却系统控制,所以采集的油温信息必须是可靠的,为避免变压器油温度传感器及转换电路工作故障,系统采用两组(A组、B组)温度传感器分别采集变压器顶部同一位置变压器油温信息(理论上同一位置的油温应该是相同的),两组传感器采集的温度信息,分别经两路A/D转换通道转换后的数字量送入PLC,由程序比较两路传感器采集的温度值是否相同,若相同或接近,说明传感器工作正常,采集的油温度真实可信,可由PLC根据油温信息控制散热器工作情况;若采集的两路温度信息偏差较大,说明至少有1路温度信息不可靠,为保证变压器安全,此时按采集温度最高值对待,控制散热器工作,同时发出警报,通知检修人员,检查油温检查回路故障。在冷却设备安全方面,由电机保护器对冷却设备(油泵、风机)进行过载、短路、缺相保护,并将故障信息发送给PLC,由PLC控制切断故障设备,接通备用设备进行替换,同时故障设备故障指示灯点亮,既能保证部分冷却设备故障时依旧能实现变压器冷却控制要求,同时方便工作人员进行故障设备检修。由2个油流继电器分别监测两个油泵工作情况,若期中一个油泵发生故障,导致变压器油循环减慢影响变压器散热,该油泵的油流继电器将故障信息发送给PLC,PLC将切断故障油泵,接通另一油泵工作,同时故障油泵故障指示灯点亮,提醒工作人员检修。为提高冷却设备利用率及延长冷却设备使用寿命,1#油泵和2#油泵互为备用,1#油泵累计工作8小时后轮换2#油泵工作8小时,如此循环;1#、2#风机累计工作4小时后轮换3#、4#风机工作4小时,如此循环。

4 系统调试

变压器冷却控制系统硬件安装完毕后,将PLC程序下载入PLC存储器,进行通电测试。经试验:系统在自动模式下能可靠检测变压器油温信息,并根据变压器油温信息控制油泵、风机工作或停止,保证变压器顶层油温在上、下限范围内;在手动模式下,可手动控制各油泵、风机工作或停止,并由指示灯显示各个油泵、风机工作或停止工作状态。

5 结语

经过测试,变压器冷却控制系统能控制各风机、油泵进行散热,使变压器绕组、铁芯工作在安全温度范围内,保证变压器的安全运行;此外,该散熱系统具有自动化程度高、硬件简单、可靠性高的优点。能够满足变压器冷却系统控制要求。

基金项目:杨凌职业技术学院自然科学基金项目(ZK20-49)。