基于SOM神经网络的摩擦状态识别研究*

李精明 邹 森 周大平

(1.上海海事大学商船学院 上海 201306;2.辽宁省交通运输事务服务中心 辽宁沈阳 110003)

摩擦振动是机械运动摩擦副在摩擦磨损过程中激发的现象,蕴含着反映摩擦副摩擦磨损状态和系统摩擦学特征等信息[1-2]。摩擦副摩擦学信息还包括磨损表面形貌、摩擦力、磨粒形貌等[3],但机械设备的这些摩擦学信息存在无法在线采集、信息提取复杂等缺点。而摩擦振动信号可以利用加速度传感器在机械设备运行时在线采集。摩擦振动在摩擦副磨合效果判别[4]、系统设计[5]、故障诊断[6]等方面得到了应用,摩擦振动的研究可为机械摩擦副的在线监测与状态识别提供新方法。

自组织映射网络[7](Self-Organizing Map,SOM)是荷兰学者Teuvo KOHOMEN提出的一种无监督人工神经网络,通过竞争学习对附近神经元产生兴奋影响逐渐变为抑制,把高维输入映射到低维,对数据进行聚类,识别数据的内在关联特征。该方法成功地应用于故障诊断[8]、数据分类[9]、多模态数据检索[10]、材料识别[11]等领域。SOM神经网络算法具有适用于高维数据的分类、分类结果可视化等优势。本文作者利用摩擦磨损试验机设计混合摩擦、干摩擦摩擦磨损试验并采集摩擦振动信号,应用谱减法实现摩擦磨损试验机背景噪声的消除;然后计算摩擦振动的特征参数,应用SOM神经网络算法对摩擦振动特征参数进行分析,得到摩擦振动的SOM神经网络神经元分类,实现摩擦副不同摩擦状态摩擦振动信号的准确分类,为机械摩擦副摩擦状态的研究提供了新方法。

1 试验部分

1.1 试验方法与材料

试验设备采用布鲁克UMT-TriboLab型摩擦磨损试验机,如图1所示,采用销-块摩擦副作为配副。销试样为圆柱体,材质为灰铸铁,尺寸φ6 mm×20 mm,硬度256HV,初始表面粗糙度Ra为1.031 μm。方块试样采用线切割从船用柴油机缸套截取,尺寸43.2 mm×30.5 mm×3.2 mm,材质为合金铸铁,硬度339HV,初始表面粗糙度Ra为4.749 μm。销试样用专用夹具固定不动,其侧面安装了加速度传感器。方块试样由专用夹具固定在台架上,台架由驱动机构驱动作往复运动,往复行程8 mm,往复频率1 Hz。载荷由加载机构经销试样施加到方块试样上,施加的载荷为80 N。

图1 UMT-TriboLab摩擦磨损试验机主要机构

试验过程摩擦副摩擦状态分别为混合摩擦、干摩擦。混合摩擦试验使用的润滑油为嘉实多磁护5W-40全合成润滑油。混合摩擦试验时,方块试样固定在油盒中,倒入适量润滑油,浸没方块试样,加载载荷80 N进行时长60 min的混合摩擦试验。混合润滑试验完成后,抽走全部润滑油,用汽油彻底清洁摩擦副表面残留的润滑油,然后在载荷80 N下进行时长20 min的干摩擦试验。

1.2 摩擦振动信号的采集

试验的摩擦振动信号由安装在销试样侧面的加速度传感器检测,传感器为PCB Piezotronics公司生产的356A16型ICP加速度传感器,灵敏度100 mV/g,量程50g。摩擦振动信号由德国M+P公司的Vibpilot型振动信号采集系统采集并保存,采样频率51 200 Hz,由于数据量较大,采样间隔设为2 min,每次采样100 s。混合摩擦试验在第10、20、30、40 min,干摩擦试验在第4、8、12、16 min各选取摩擦副一个往复行程即1 s的摩擦振动信号用于后续分析,如图2、图3所示。混合摩擦试验的第50 min、干摩擦试验的第18 min各选摩擦副一个往复行程的摩擦振动信号作为待检信号,分别记为待检信号A和B,如图4所示。

图2 混合摩擦试验4个摩擦振动信号

图3 干摩擦试验4个摩擦振动信号

图4 待检摩擦振动信号

2 摩擦振动降噪与特征提取

2.1 摩擦振动降噪

在摩擦副摩擦磨损试验过程中,摩擦振动采集系统采集的摩擦振动信号中包括了摩擦磨损试验机的背景噪声,为提高分析结果的准确性,应用谱减法对采集的摩擦振动信号进行降噪。谱减法的原理是从含噪信号的功率谱中减去噪声的功率谱,再利用含噪信号的相位重建信号来实现降噪,算法详见文献[12]。

摩擦磨损试验机设定往复行程8 mm、往复频率1 Hz,销试样悬空与方块试样未接触时摩擦振动采集系统采集的信号即背景噪声,如图5所示。以混合摩擦试验第10 min摩擦振动信号为例,应用谱减法降噪时,先将背景噪声信号与试验采集的含噪信号拼接得到降噪前的信号,0~1 s为噪声信号,1~2 s为试验采集的含噪信号,降噪前后对比如图6所示。经谱减法降噪得到的信号,背景噪声基本被消除,将降噪后的1~2 s信号数据导出保存,其他摩擦振动信号也均应用谱减法降噪后用于后续分析。

图5 试验机背景噪声信号

图6 混合摩擦试验第10 min摩擦振动信号降噪前后对比

2.2 摩擦振动特征提取

摩擦振动信号是摩擦副摩擦磨损过程中激发的非线性信号,波动复杂,为提取摩擦振动信号的特征,计算了降噪后摩擦振动样本的12个特征参数[13-14],包括均值、峰峰值、整流均值、方差、标准差、峭度、偏度、均方根、波形因子、峰值因子、脉冲因子、裕度因子。设n个样本数据为x1,x2,x3,…,xn,计算样本的12个时域特征参数和3个频域特征参数。

均值是信号的平均:

(1)

峰峰值是样本信号最大值和最小值之间的差值,描述信号值的变化范围的大小:

xp=xmax-xmin

(2)

整流均值为信号绝对值积分的平均值:

(3)

方差是每个样本值与全体样本值的平均数之差的平方值的平均数,代表了信号能量的动态分量,反映数据间的离散程度:

(4)

标准差即均方差,是方差的算数平方根,反映的是数据的离散程度:

(5)

峭度是4阶中心矩和标准差的4次方的比值,表征大幅值脉冲信号出现的概率:

(6)

偏度是3阶中心矩和标准差的3次方的比值,衡量信号分布的不对称性:

(7)

均方根又叫有效值,将所有值平方求和,求其均值再开平方求得:

(8)

波形因子是有效值与整流平均值的比值,表征波形偏离正弦波形的程度:

Sf=xrms/xarv

(9)

峰值因子是信号峰值与有效值的比值,表征信号峰值在波形中的极端程度:

C=xmax/xrms

(10)

脉冲因子是信号峰值与整流平均值的比值:

F=xmax/xarv

(11)

裕度因子是信号峰值与方根幅值的比值:

(12)

峰值因子和脉冲因子可用来检测信号中有无冲击的指标,裕度因子常用来检测机械设备的磨损状况。

频域参数中的重心频率是以功率谱的幅值为权值的加权平均,描述信号在频谱中分量较大的信号成分的频率,反映信号功率谱的分布情况:

(13)

式中:P(f)为信号的功率谱。

均方根频率是信号频率平方的加权平均,描述功率谱主频带位置分布:

(14)

频率标准差即以重心频率为中心的惯性半径,描述功率谱能量分布的分散程度。

(15)

混合摩擦4个摩擦振动样本记为1A~1D,干摩擦4个样本摩擦振动样本记为2A~2D,2个待检摩擦振动样本记为待检A和待检B,摩擦振动时域特征参数(参数1-12)和频域信号特征参数(参数13-15)计算结果见表1和表2。

表1 摩擦振动时域信号的参数数据

表2 摩擦振动频域信号的参数数据

3 摩擦振动SOM神经网络分析

3.1 SOM神经网络模型

典型的SOM神经网络由输入层和输出层双向连接而成,拓扑结构如图7所示,输入层神经个数为i个。SOM神经网络模型由以下4部分组成[15]:

图7 SOM神经网络模型

①处理单元阵列。接收事件输入,生成输入信号的判别函数。

②比较选择机制。确定具有最大函数输出值的处理单元。

③局部互联作用。激励选择机制选择的处理单元和最邻近的处理单元。

④自适应过程。根据判别函数的输出值修正被激励的处理单元的参数。

SOM神经网络算法可维持输入空间的拓扑结构,具有很强的泛化能力,适合高维数据的可视化,SOM神经网络算法步骤[16]归纳如下:

(1)网络初始化

对i个输入层到输出层的神经元连接权值赋予较小的权值即初始化。集合Sj表示输出层神经元j个“邻接神经元”,Sj(t)表示输出层神经元j在时刻t的“邻接神经元”集合,其值随着时间的增长而缩小。

(2)输入向量的输入

把输入向量X=(x1,x2,x3,…,xi)T输入到输入层。

(3)计算两层向量的距离

计算输入向量和输入层到输出层的神经元连接权值向量的欧氏距离。输入向量和输出层第j个神经元权值向量的欧氏距离:

(16)

式中:wij为输入层的i神经元和输出层的j神经元之间的权值。

胜出神经元为具有最小距离的神经元,记为j*,并给出其邻接神经元集合。

(4)权值的学习

修正胜出神经元j*和邻接神经元的权值:

Δωij=η(t)h(j,j*)[xi(t)-ωij(t)]

(17)

以获胜神经元为中心,并设定一个邻域半径得到邻域函数。

(5)计算输出

(18)

式中:f(*)为0~1函数或者其他非线性函数。

(6)判断是否达到预先设定的要求

如达到预先设定的要求则算法结束。否则,返回步骤(2),进入下一轮学习。

3.2 摩擦振动信号的SOM神经网络分析

应用SOM神经网络分析摩擦振动信号的特征参数,通过分析结果来识别摩擦副摩擦状态的步骤如下:

(1)输入标准试验即摩擦副混合摩擦和干摩擦状态的摩擦振动样本参数;

(2)SOM神经网络对标准试验摩擦振动样本参数进行学习,学习结束后,对具有最大输出的神经元标以该摩擦副摩擦状态的记号;

(3)将待检摩擦振动样本参数输入到SOM神经网络中;

(4)若待检摩擦振动样本输出神经元在输出层中的位置与摩擦振动样本的位置相同,则表明该待检样本的摩擦副摩擦状态与标准试验摩擦振动样本的摩擦状态相同。若输出神经元在输出层的位置介于2种摩擦状态之间,则待检样本的归类由该位置与标准试验摩擦振动样本位置的欧氏距离确定。

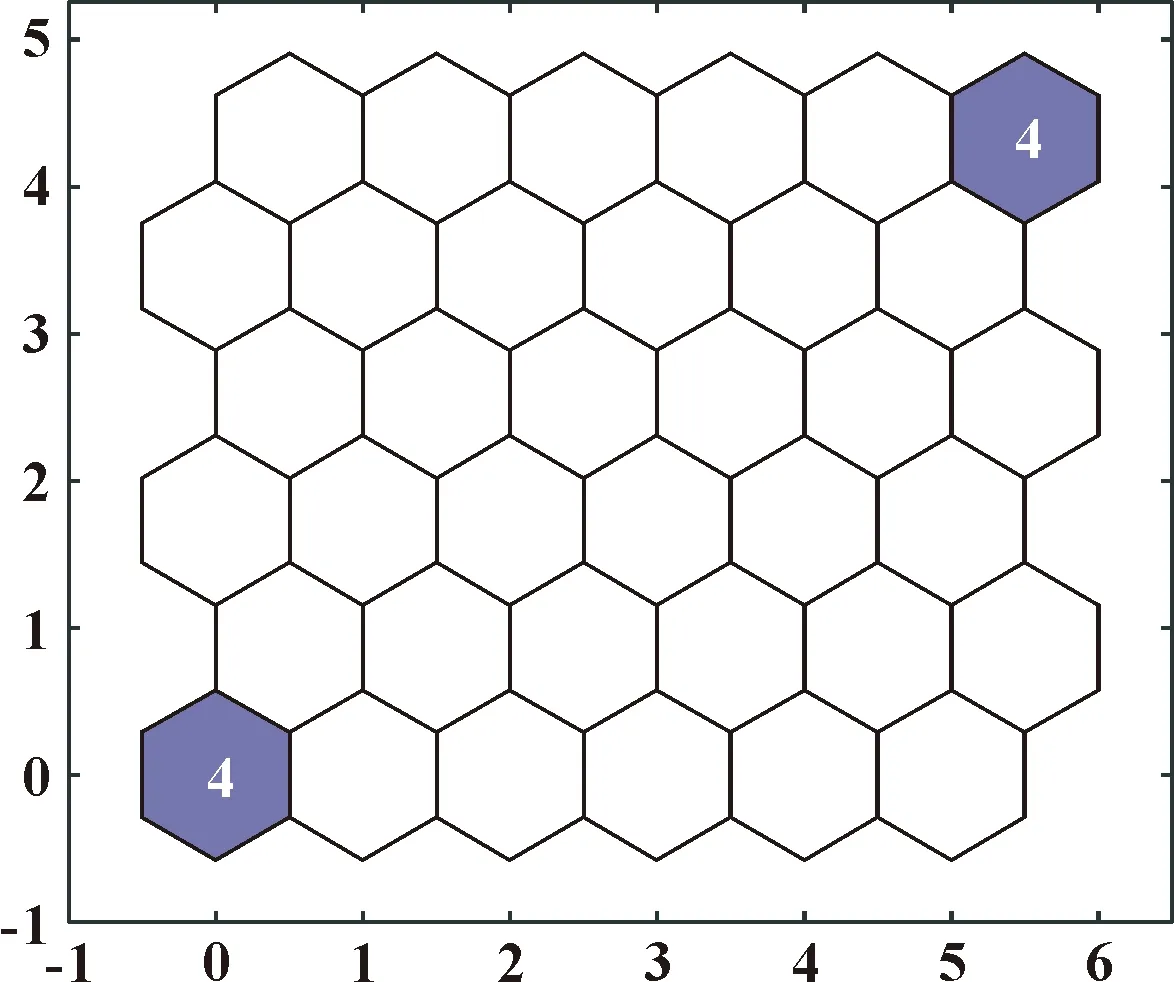

由SOM神经网络拓扑学结构,设定竞争层由6×6个神经元组成的二位平面阵列。设定训练步数为10、20、30、40、50次,聚类结果见表3。当训练步数为20时,混合摩擦和干摩擦样本摩擦振动被分为两类。训练步数增大,分类结果更加细化,当训练步数为50时,每个样本都被划为一类。对于摩擦状态识别的研究只要判别混合摩擦和干摩擦摩擦振动样本,因此训练步数设置为20。

表3 网络在不同训练次数下的分类结果

图8示出了训练步数为20时邻近神经元之间的距离情况,灰色六边形表示神经元,神经元之间的连接用红色线段表示,神经元之间的距离用菱形中的颜色来区分,颜色由黄色到黑色,颜色越深则神经元之间的距离越远。SOM程序执行时,执行结果随每次激发的神经元不同而发生变化,但最终的分类结果不会改变。训练步数为20时标准试验摩擦振动样本神经元分类情况如图9所示,摩擦副在混合摩擦试验的4个摩擦振动特征参数被分类在左下角神经元即第1个神经元,干摩擦试验摩擦振动特征参数被分类在右上角神经元即第36个神经元。

图8 邻近神经元之间的距离情况

图9 标准试验摩擦振动样本神经元分类情况

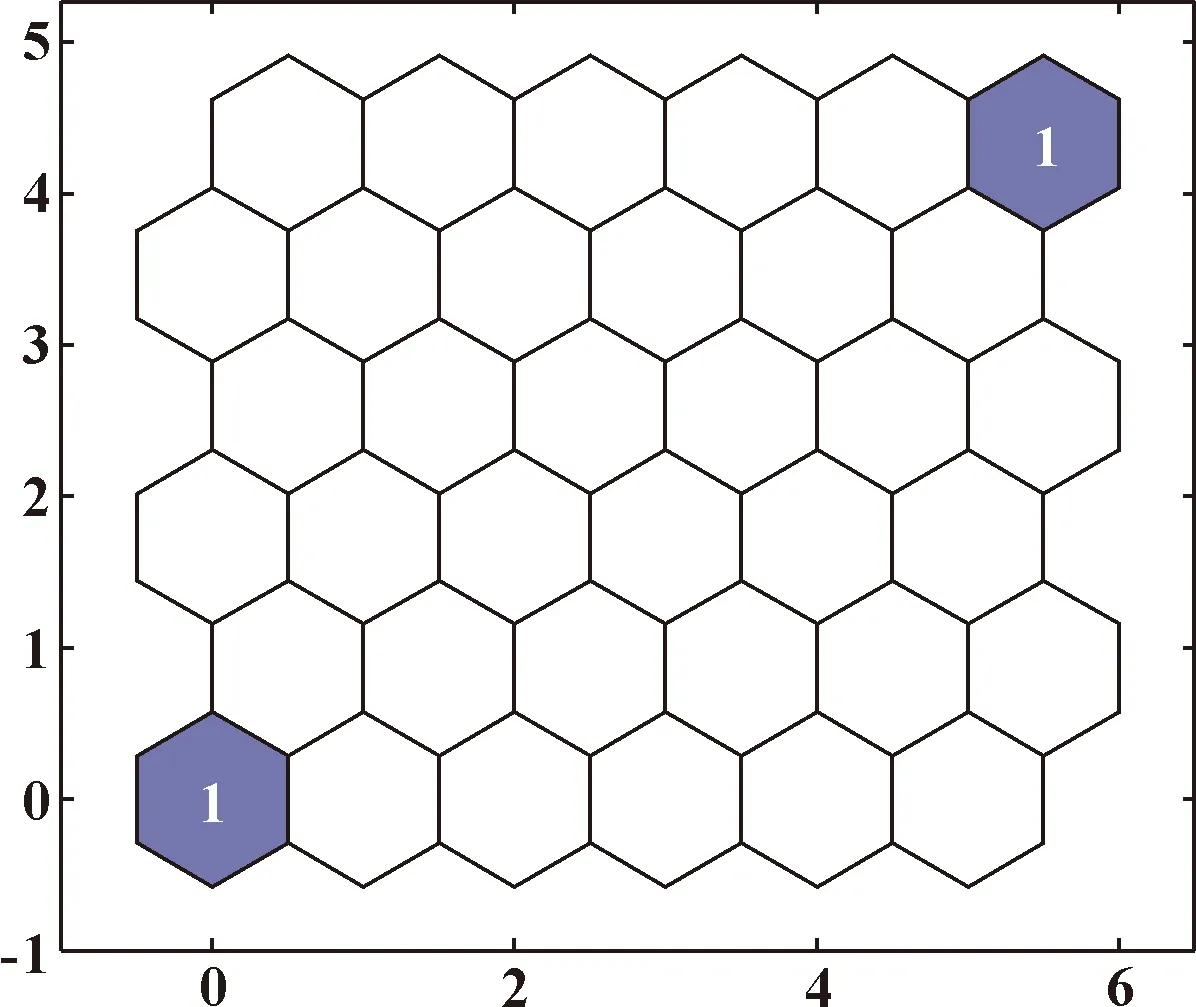

待检样本摩擦振动神经元分类情况如图10所示,待检A摩擦振动特征参数被判别归类为第1个神经元,待检B摩擦振动特征参数被判别为第36个神经元,待检信号判别准确,实现了通过摩擦副摩擦振动信号识别摩擦副摩擦状态。

图10 待检样本摩擦振动神经元分类情况

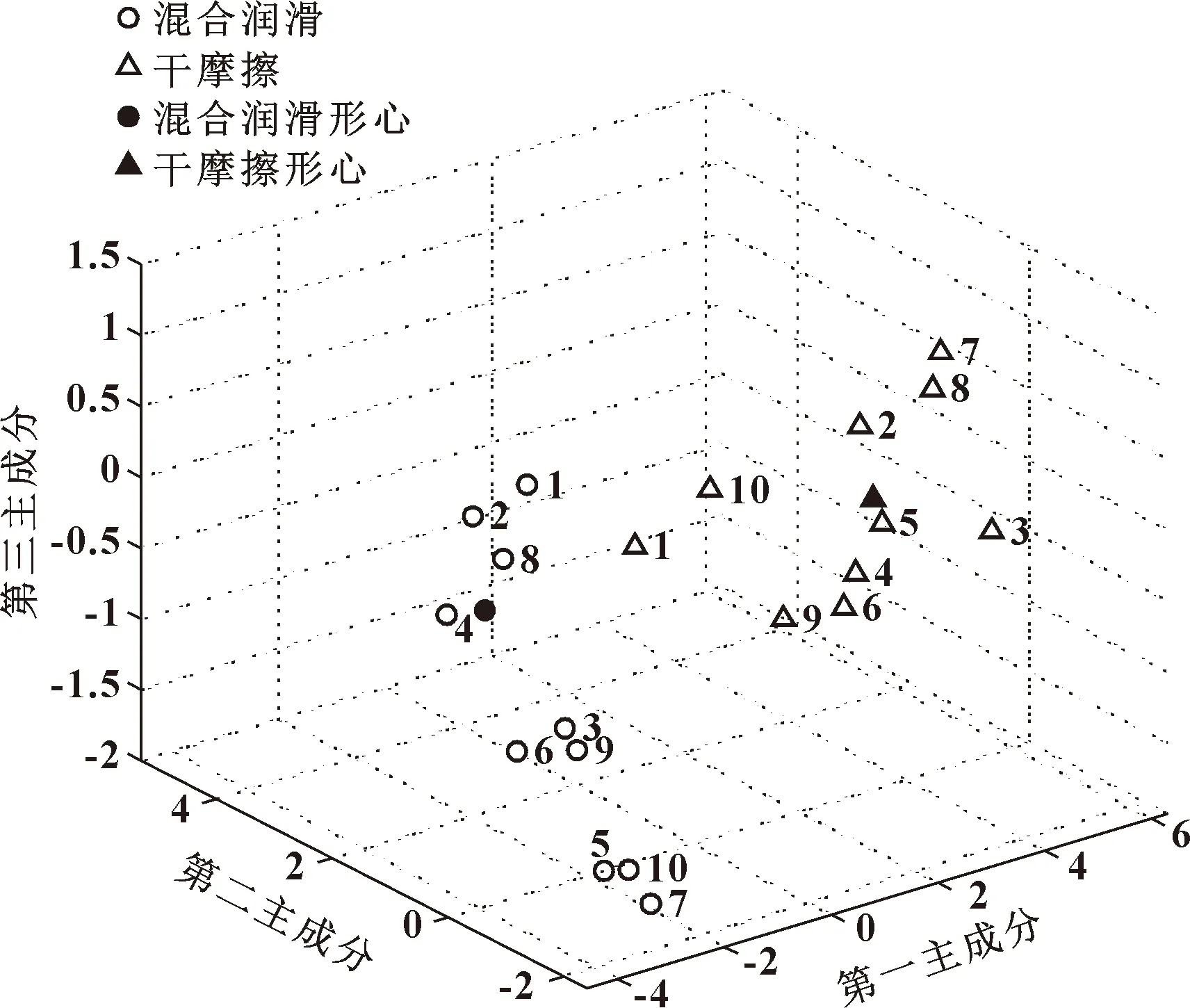

与文献[17]基于摩擦振动的摩擦状态识别方法做对比,前文A~D的混合摩擦和干摩擦的摩擦振动标准样本记为2、4、6、8号样本,混合摩擦第5、15、25、35、45、50 min采集的样本记为混合摩擦1、3、5、7、9、10号样本,干摩擦第2、6、10、14、18、20 min采集的样本记为干摩擦1、3、5、7、9、10号样本。应用主成分分析算法分别计算标准试验摩擦振动特征参数主成分在三维空间分布的形心。混合摩擦摩擦振动特征参数主成分的形心为实心圆,坐标为(-1.495 33,0.362 026,-0.031 87);干摩擦摩擦振动特征参数主成分的形心为实心三角形,坐标为(2.995 3 ,-0.362 0 ,0.170 3 )。应用主成分分析算法分析混合摩擦1、3、5、7、9、10号、干摩擦1、3、5、7、9、10号摩擦振动样本的特征参数主成分在三维空间分布的位置坐标,并计算坐标与特征参数主成分形心之间的距离,不同摩擦状态摩擦振动主成分空间分布如图11所示,其中干摩擦1样本与混合摩擦摩擦振动特征参数主成分的形心较近,为识别错误,其他样本识别正确。

图11 不同摩擦状态摩擦振动主成分空间分布

应用SOM算法对待识别样本混合摩擦1、3、5、7、9、10号、干摩擦1、3、5、7、9、10号样本的摩擦振动特征参数进行分析。在步数为20时,混合摩擦摩擦振动特征参数被判别归类为第1个神经元,干摩擦摩擦振动特征参数被判别为第36个神经元,分类结果如图12所示,待检信号判别准确。因此,摩擦振动在摩擦副摩擦状态识别的应用,SOM算法优于主成分分析算法。

图12 待检样本摩擦振动神经元分类情况

4 结论

利用摩擦副在不同摩擦状态采集的摩擦振动信号实现摩擦副摩擦状态的识别,主要结论如下:

(1)谱减法能有效消除摩擦磨损试验机的背景噪声。

(2)不同摩擦状态下提取的摩擦副摩擦振动特征参数可用于摩擦副摩擦状态的识别。

(3)应用SOM神经网络分析摩擦振动的特征参数,得到的摩擦振动样本神经元分类,可实现摩擦副摩擦状态的识别。