油槽设计对滑动轴承泄油量的影响

李 超 董 朵 马庆镇 李渴忻 徐菁菁

(内燃机可靠性国家重点实验室,潍柴动力股份有限公司 山东潍坊 261061)

发动机中存在大量做回转运动的轴类零部件,绝大多数采用了滑动轴承进行支撑。为了确保支撑部位润滑良好,避免产生磨损,往往根据需要在轴或轴承表面设计各种油槽。

对滑动轴承的润滑问题已有较多的研究,但这些研究主要从轴承自身可靠性的角度开展,包括油膜的分布、油膜的厚度、油膜承载力、润滑油的温升和摩擦功等。徐晓秋[1]建立了静压推力轴承间隙油膜的数学模型,探讨了回油槽宽度和深度对静压推力轴承温度和压力的影响。王锋[2]以径向滑动轴承为研究对象,对轴承的承载力和油膜稳定性进行了研究。黄付田[3]对外啮合齿轮泵进行分析,研究了不同槽型动静压滑动轴承对油膜和承载力的影响。高庆水和杨建刚[4]分析了普通圆柱轴承的压力分布,以及上下瓦开槽对滑动轴承压力分布 、承载和进油量等因素的影响。于桂昌等[5]对双油槽圆形轴瓦滑动轴承进行研究,讨论了进油压力对轴承的流场和承载能力的影响。谢帆等人[6]基于有限差分法,采用MATLAB软件编程,计算径向滑动轴承油膜压力分布。李强等人[7]提出一种基于瞬态流场计算的滑动轴承动特性的计算方法,用于计算典型滑动轴承的刚度和阻尼系数。刘乾等人[8]研究了在润滑油中悬浮颗粒和空穴现象同时作用下,静压滑动轴承油膜的承载能力和压力分布。李男儿和王琳[9]分析了不同进油孔方案对滑动轴承油膜承载力、摩擦功耗、流量、油膜压力和油膜温度分布等性能的影响规律。

一些研究人员也对轴承泄油量进行了研究,如魏聿梁[10]分析了多油槽滑动轴承油槽结构、位置、数目等参数对轴承端泄量的影响;杨世平等[11]以自润滑推力滑动轴承为研究对象,求解出滑动轴承内各润滑油流道的流量和压力。但相关研究仍是局限于滑动轴承本身。

然而增加油槽会伴随着泄油量的增加,进而影响润滑系统中其他零部件的润滑。为探讨油槽结构对滑动轴承泄油量的影响,本文作者参考发动机中间齿轮轴承,给出了3种典型的滑动轴承油槽设计方案;结合CFD瞬态仿真及一维润滑仿真,在同样的边界条件下对比3种滑动轴承的泄油量;以某发动机为案例,分析了滑动轴承泄油量对发动机润滑系统压力的影响。

1 设计方案

图1所示为某发动机的中间齿轮结构,主要由齿轮轴、齿轮、滑动轴承及齿轮盖板组成,其中滑动轴承与齿轮为过盈配合,滑动轴承与齿轮轴为间隙配合,半径方向间隙值为0.02~0.045 mm。中间齿轮工作过程中,齿轮轴固定不动,齿轮和滑动轴承共同绕齿轮轴转动。润滑油从齿轮轴端面的一个进油口流入,并从外圆周上两个相对布置的出油口流出,从而对齿轮轴和滑动轴承的接触界面进行润滑,最后到达齿轮前后表面上的8个泄油槽,并泄漏至油底壳。

图1所示的结构文中称为方案一,其齿轮轴内的油路呈T型,管路直径为6 mm。滑动轴承内壁无油槽,轴承内径75 mm,宽度33.5 mm。润滑油的流通路径,如图2中的橙色区域所示。

图1 齿轮结构示意

图2 润滑油流通路径

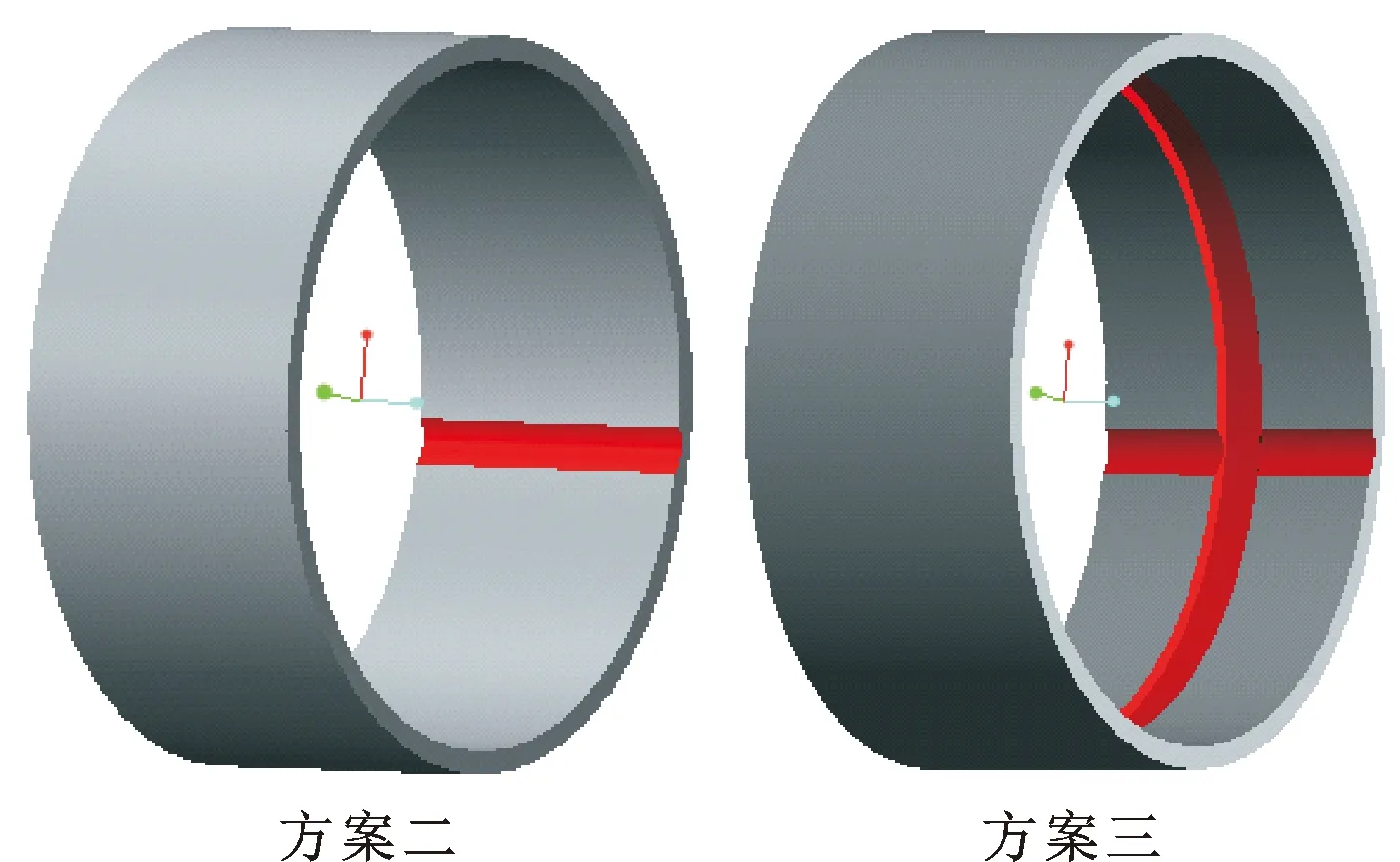

为了对比分析,设计两种典型的润滑油槽结构,如图3所示。方案二在滑动轴承内壁增加一个轴向油槽,油槽截面呈圆弧状,油槽宽5 mm,最深处0.8 mm,截面积为2.75 mm2。方案三在方案一的基础上再增加一个周向油槽,油槽截面呈梯形,宽边为5.5 mm,两侧边夹角为60°,深度为1 mm,截面积为4.92 mm2。

图3 两种滑动轴承油槽结构

对于带槽的滑动轴承,其泄油路径可分为两部分,一部分通过油槽泄漏,另一部分通过齿轮轴和滑动轴承之间的间隙泄漏。齿轮在运转过程中受侧向力而偏心,由于齿轮轴和滑动轴承之间的间隙极小,所以相较于油槽深度,偏心量是个极小值。基于以上基本认知,文中将滑动轴承的泄油量分为两部分进行计算,一部分是油槽泄漏,通过CFD瞬态仿真计算,忽略齿轮偏心量;一部分是间隙泄漏,通过一维仿真计算,考虑齿轮偏心量。

2 油槽泄油量对比

抽取齿轮润滑油路,进行CFD瞬态仿真计算[12],建模时忽略齿轮轴和滑动轴承的间隙。初始状态的模型如图4所示,齿轮轴的T型油路(紫色)静止不动,滑动轴承上的油槽和齿轮上的泄油槽(灰色)绕齿轮轴的轴心转动,转速为2 612 r/min。

静止部分选择齿轮轴出油口,转动部分选择油槽内表面,建立交界面如图5中的紫色区域所示。静止交界面与转动交界面的重叠区域,认为油路是连通的。

图5 交界面

齿轮轴进油口的油压难以直接测量,而中间齿轮接近柴油机的主油道,并位于主油道下游,所以该处油压应略低于主油道压力。柴油机主油道在额定转速下的绝对压力,通常在500 kPa以上,据此定义齿轮轴进油口的绝对压力为500 kPa。8个泄油槽出油口直通大气,所以绝对压力为100 kPa,进出口总压差为400 kPa。

流体属性参考10W30润滑油,设定动力黏度为0.007 32 Pa·s,密度为810 kg/m3。

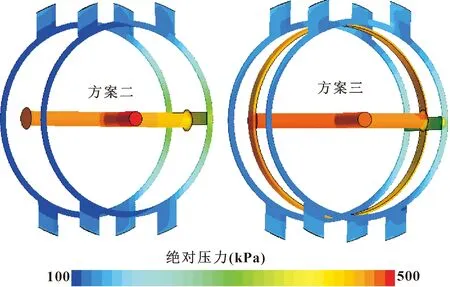

当齿轮轴的T型油路与滑动轴承上的轴向油槽对准时,滑动轴承的油槽泄油量最大,此时的油压分布计算结果如图6所示。

图6 油槽泄油量最大时的压力分布

每隔约1°的齿轮转角记录一次润滑油流量,2种方案齿轮转动一圈的油槽泄油量仿真结果如图7所示。

方案二表现为间歇性泄油,在较大的转角范围内泄油量为0,仅当齿轮轴出油口对准轴向油槽时泄油量大于0。360°范围内的最大泄油量为2.62 L/min,而泄油量平均值仅有0.19 L/min。

方案三表现为持续性泄油,泄油量随齿轮转动而周期性变化。360°范围内的最小泄油量为3.83 L/min,最大泄油量为4.89 L/min,泄油量平均值为4.19 L/min。

对比结果表明,相对于方案二,方案三在任意时刻的泄油量都明显更多。

3 总泄油量对比

搭建齿轮轴承润滑油路的一维仿真模型[13-15],如图8所示。模型同时包括油槽泄漏和间隙泄漏两部分,以获得齿轮轴承的总泄油量。计算模型的入口压力为500 kPa,出口压力为100 kPa。

图8 轴承总泄油量一维仿真模型

油槽泄漏部分使用压力损失模型,根据前文中的CFD仿真结果,使用进出口压差和泄油量平均值,软件将根据局部压力损失公式(1)自动计算阻力系数。

(1)

式中:Δp为压差;ζ为阻力系数;ρ为润滑油密度;Q为流量;A为油路截面积。

间隙泄漏部分使用轴承模型,轴承的半径平均间隙为0.032 5 mm。侧向力根据齿轮系计算获得,为9 214 N,施加受力后齿轮轴将产生偏心。方案一和方案二的间隙泄漏模型一致,轴承表面定义两个直径6 mm油孔。对于方案三,周向油槽相当于减小了轴承宽度,使泄漏量增加,所以轴承表面定义一个周向360°分布的油槽,宽度为5.5 mm。

计算结果如图9所示,方案一的总泄油量为0.44 L/min,方案二的总泄油量为0.63 L/min,方案三的总泄油量为5.15 L/min。

图9 各方案的总泄油量

对比间隙泄油量,方案一和方案二相当,为0.44 L/min;方案三的间隙泄漏量最大,为1 L/min。

对比油槽泄油量,与前文中的CFD仿真结果基本一致。由于轴承前管路存在一定的压降,压力损失模型两端的压差略小于400 kPa,所以油槽泄油量结果略小于CFD计算值。

结果表明,相较于无油槽的滑动轴承,仅使用宽度较小的轴向油槽,轴承总泄油略有增加。但如果同时设计周向油槽配合轴向油槽,则油槽泄油量和间隙泄油量均会增长,共同导致总泄油量显著增加。进行润滑系统设计时,应特别注意方案三可能引起的系统压力过低问题。

4 润滑系统分析

4.1 润滑系统建模

中间齿轮安装在发动机齿轮室内,其泄油难以直接收集并测量。为了验证计算结果的有效性,文中通过容易观测的主油道压力进行侧面验证。通过更改中间齿轮滑动轴承的结构,观察主油道压力的变化,如果压力变化的仿真结果和试验结果是一致的,则证明前文中的计算方法是有效的。

某轻型柴油机在试验中发现润滑系统压力过低[16],其中怠速的主油道压力仅为80 kPa,额定点主油道压力为400 kPa。该发动机的齿轮传动系统包含两个中间齿轮,并且滑动轴承采用了前文所述方案三的设计结构,因此推测主油道压力低与滑动轴承泄油量过大有关。

根据该发动机润滑系统的几何结构,以及各配附件的性能曲线,搭建其润滑系统一维仿真模型,其中中间齿轮附近的润滑系统模型如图10所示。该柴油机使用齿轮泵,额定转速下的润滑油流量为45 L/min。使用润滑油泵限压阀,限制泵后压力,阀的开启压力为520 kPa。

图10 润滑系统一维仿真模型(部分)

4.2 压力流量仿真

通过调试,使仿真结果与试验结果接近,调整后主油道压力的仿真结果如图11中的方案三所示。在2 700 r/min左右曲线出现拐点,此时润滑油泵限压阀开启,主油道压力约为390 kPa。

图11 不同方案润滑系统压力仿真结果

润滑系统流量的仿真结果如图12中的方案三所示。怠速时的总润滑油流量为9.8 L/min,主油道压力的仿真结果为79 kPa;两个齿轮的总泄油量为3.8 L/min,占总润滑油流量的39%。额定点时的总润滑油流量为45 L/min,主油道压力的仿真结果为407 kPa;两个齿轮的总泄油量为9.5 L/min,占总润滑油流量的21%。齿轮泄油量占比过高,考虑更改设计方案降低滑动轴承泄漏量。

图12 不同方案润滑系统流量仿真结果

取消滑动轴承上的油槽,修改模型并重新计算,润滑系统的压力和流量结果分别如图11和图12中的方案一所示。总润滑油流量在改进前后无变化,主油道压力在2 200 r/min左右曲线出现拐点,相较于方案三明显提前,此时主油道压力约为435 kPa。

怠速时的主油道压力为138 kPa,两个齿轮的总泄油量为0.2 L/min,占总润滑油流量的2%。额定点时的主道压力为473 kPa,两个齿轮的总泄油量为0.9 L/min,占总润滑油流量的2%。相较于方案三,方案一的齿轮泄油量明显降低,发动机主油道压力明显升高。

按方案一进行零部件优化,并进行发动机性能试验,发动机在怠速点的主油道压力实测为133 kPa,额定点的主油道压力实测为465 kPa。实测结果与仿真结果较为一致,证明改进方案是有效的,同时也证明了文中对于滑动轴承泄油量的计算是有效的。

5 结论

(1)将滑动轴承泄油量拆分为油槽泄油量和间隙泄油量分别计算,并通过试验间接证明了该方法的有效性。

(2)设计了3种不同油槽结构的滑动轴承,其中无油槽的滑动轴承总泄油量最少,仅增加轴向油槽时总泄油量略有增加,同时增加轴向和周向油槽时总泄油量显著增加;没有油槽或者仅具有轴向油槽,滑动轴承的间隙泄油量相近且较低,同时具备轴向和周向油槽时,间隙泄油量将显著增加。

(3)对于润滑油泵油量较少的轻型发动机,如果使用同时具备轴向和周向油槽的滑动轴承,由于泄油量占比过大,有可能导致发动机主油道压力异常低,应注意合理选择滑动轴承油槽的设计方案。