基于均匀设计法的燃烧型催泪弹主装药配方设计

翟浩龙,崔晓萍,曹永峰

(1.武警工程大学 装备管理与保障学院,西安 710086;2.武警工程大学 军事基础教育学院,西安 710086)

0 引言

燃烧型催泪弹作为非致命武器家族中的重要成员,主要依靠燃烧过程中释放的刺激性烟雾来实现控暴制暴的目的[1-2]。由于其释放的催泪剂在空气中沉降速度慢、悬浮时间长、作用效果明显;同时兼具安全系数高等特点[3-4],受到了各国军警部队的推崇,是目前装备数量最多、应用最广泛的一类非致命武器装备之一。

燃烧型催泪主装药作为含能材料,是燃烧型催泪弹的重要填充单元,其性能的好坏直接决定该类弹药的作用效能[5]。然而,目前该类型主装药配方设计过程中常用的方法非常有限,使用最多的有经验法和正交试验法。其中,经验法主要是在确定药剂的基本组分后,根据反应的化学平衡和氧平衡,通过大量的试验来验证催泪剂的释放效果,该过程工作量大,效率低[6-9];而正交法虽然具备均匀分散、齐整可比的特点,但试验次数与试验水平数成几何平方,对于水平数较多的设计方案,试验量会产生几何倍数的增多,影响工作效率的同时还会加剧试验成本[10]。

而均匀设计法是近年来发展起来的伪蒙特卡罗方法[11-12],配方设计精准度高,试验次数与因素的水平数相当,在大幅度减少试验次数的同时能够加快研究进度,提高工作效率,因此,得到研究者的大力推广。周遵宁等[13]通过均匀设计法研究了抗红外发烟剂的最佳配方,效果显著;闵军等[14]在赤磷发烟剂的配方设计中采用均匀设计法,并结合烟幕箱性能测试试验,成功优选出了最佳配方;白广梅等[15]也采用该方法对双基推进剂配方中复合燃烧催化剂的配比进行优化,结果表明其在推进剂配方优化中的应用是可行的;高红旭等[16]将均匀设计法用于研究固体推进剂中常用催化剂的配方设计,在得到最优配方时工作量大幅降低。

因此,为了对燃烧型催泪弹主装药配方进行精准高效设计,本文采用均匀设计法,并以试样的最高燃烧温度为重要指标进行配方优选;同时,结合TG-DSC同步热分析仪对试样进行热解性能表征,以验证优选配方的准确性,该方法为燃烧型催泪弹主装药配方的优化设计提供了一种新的途径。

1 燃烧型催泪弹主装药配方设计

1.1 均匀设计法的基本原理

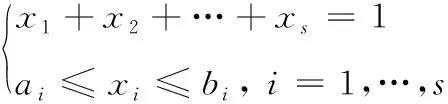

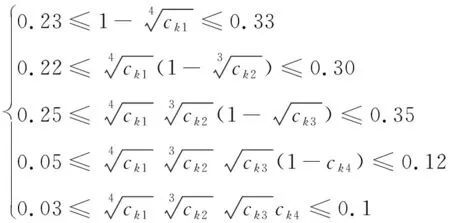

均匀设计主要考虑试验点的均匀分布[11],经常采用好格子点法构造均匀设计表,具体实现过程为:设配方中有s个组分x1,x2,…,xs,它们的约束条件是:

(1)

(2)

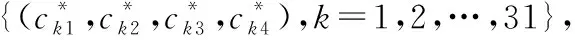

2) 令{(ck1,ck2,…,cks),k=1,…,n}为CS中一组分散均匀的点,由于xki要满足条件式(1),即

(3)

满足该不等式组{cki}所围成的区域为D,则落在D内的点就是所要求的均匀设计的方案。

3) 将落入D区域的点代入式(3),即可求得{xki}。

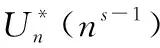

1.2 燃烧型催泪弹主装药配方的均匀设计

本文主要针对燃烧型催泪混合配方进行设计研究,重点考虑的组分为:功能元素催泪剂壬酸香草酰胺(OC)、可燃剂乳糖、氧化剂氯酸钾、冷却剂碳酸镁和粘合剂酚醛树脂,对应的质量占比分别为:x1,x2,x3,x4,x5,本文主要基于均匀设计的方法进行配方设计,在理论分析和前期试验的基础上[17],确定各组分的取值范围,各组分的用量范围为:

(4)

(5)

整理式(5)可得

(6)

结合式(6),可求得,以上区域落于单纯形TS=[0.201 51,0.351 53]×[0.168 43,0.364 43]×[0.002 92,0.162 28]×[0.10,0.833 33]之中,于是将{(ck1,ck2,ck3,ck4)}的点通过式(7)线性变换到单纯形TS上,其变换方式为:

(7)

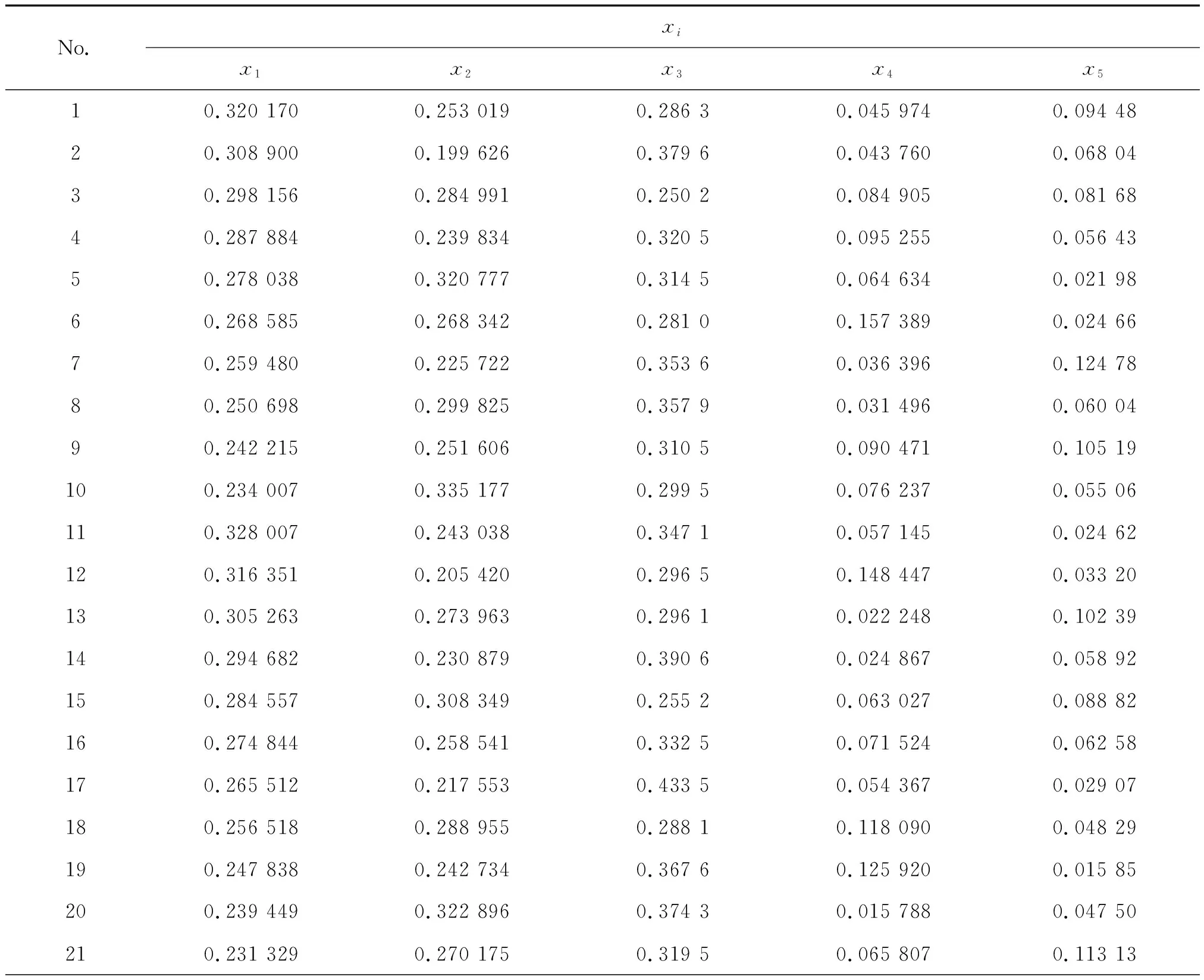

表1 燃烧型催泪弹主装药配方设计试验方案Table 1 Test scheme for formula design of main charge of combustion tear gas ammunition

续表(表1)

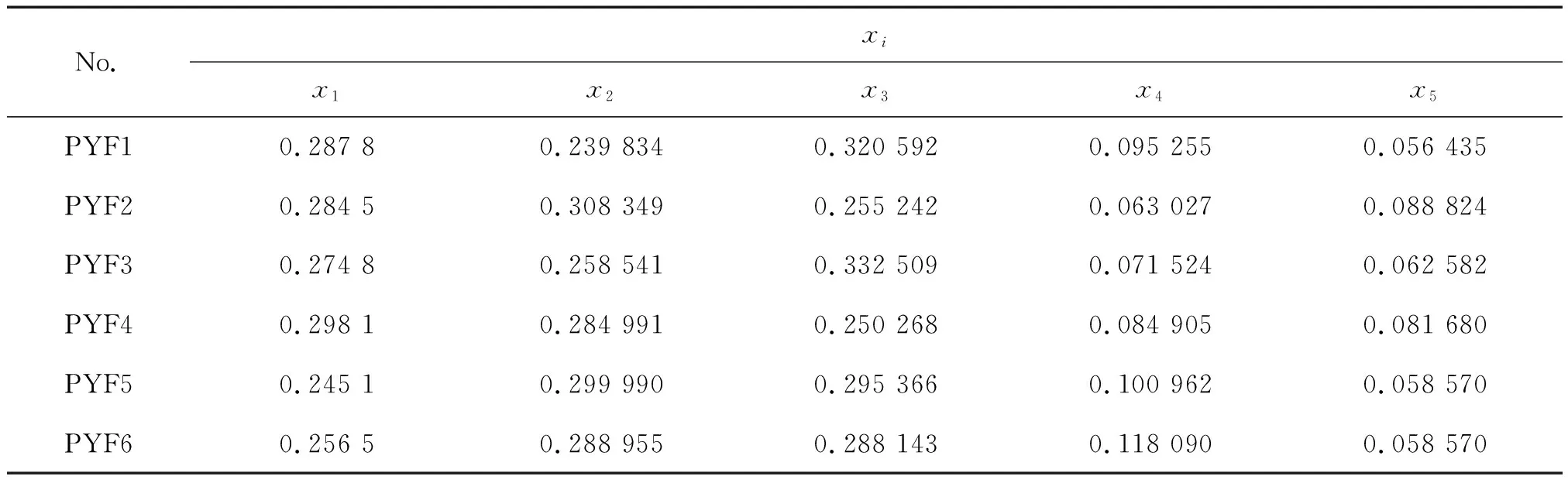

将求得的以上31组配方分别与式(4)中主装药各组分用量范围进行比对,得到6组满足式(4)约束条件的配方,方案详见表2所示。

表2 满足约束条件的主装药配方设计方案Table 2 Formula design scheme of main charge satisfying constraint conditions

2 试验

2.1 原材料及主要试验设备

壬酸香草酰胺(OC):化学纯,美国Aldrich公司生产;氯酸钾(KClO3)∶分析纯、乳糖(C12H22O11)∶分析纯、酚醛树脂((C8H6O2)n)∶分析纯、碳酸镁(MgCO3)∶分析纯,均购自上海阿拉丁生化科技公司。

HS-STA-002同步热分析仪(灵敏度0.01 mg),上海和晟仪器科技有限公司生产;分析天平(BSA224S-CW),德国赛多利斯仪器系统有限公司生产;K型热电偶(FLUKE53-2B),美国福禄克公司生产;智能数显真空干燥箱(DHG-9140),上海东麓仪器设备公司生产;高速摄像机(X8Pro),上海明策电子科技公司生产。

2.2 试样的制备

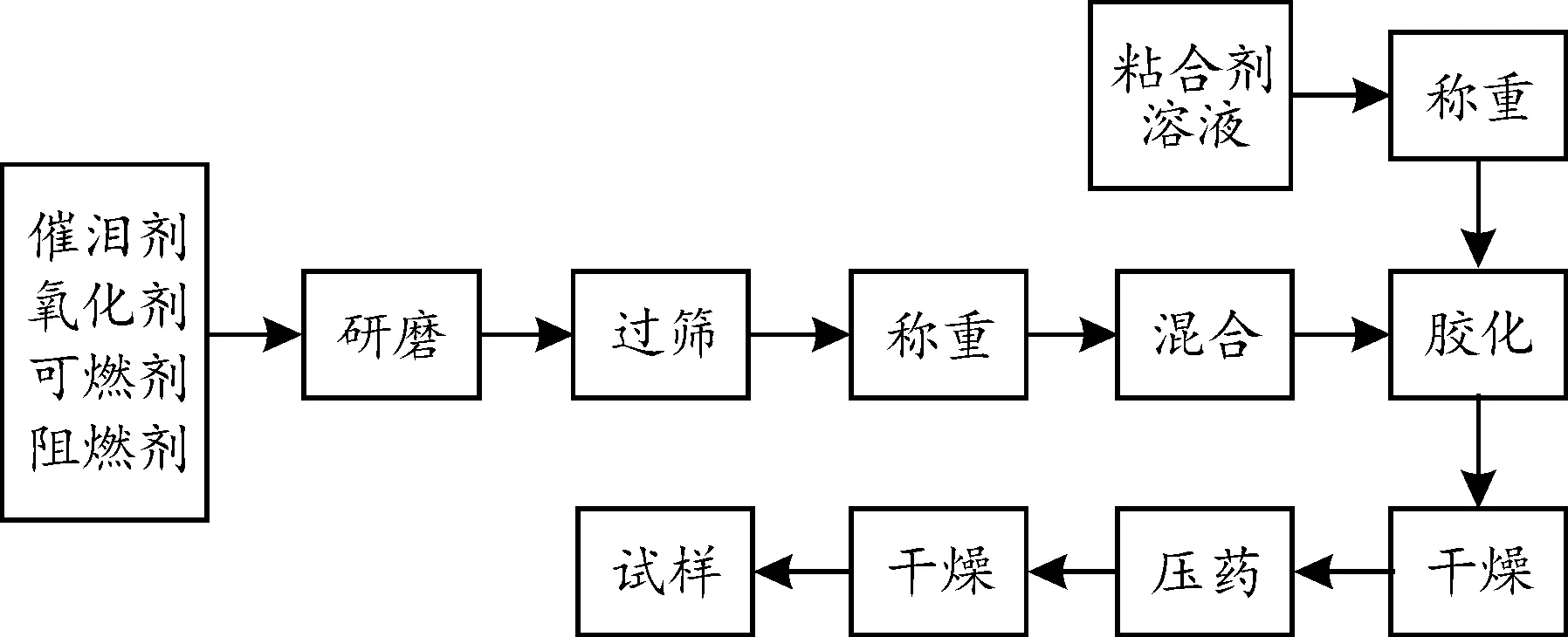

首先将备好的主装药各组分进行研磨、筛分,随后按照表2中均匀设计法求得配方比例进行称重、混合;然后将酚醛树脂溶解于适量乙醇中,并用玻璃棒不断搅拌至粘稠液体待用;而后按一定比例将酚醛树脂的乙醇溶液缓缓加入到混合后的原材料中,并连续搅拌,以保证各组分能够得到充分地胶化;最后称取一定量的胶化混合药剂倒入圆柱形(20 mm×20 mm×20 mm)模具中,用液压机在1 000 kg·cm-2的压力下压制成圆柱形药柱,同时保压一定时间;将做好的试样置于真空烘箱中,于40 ℃条件下保持5 h,待其自然降至室温后,密封备用。配方制备流程如图1所示。

图1 试样的制备流程Fig.1 Sample preparation process

2.3 性能测试

2.3.1试样燃烧温度测试

为减少测试环境中氧浓度对于试样燃烧环境的影响,本文选择在氮气环境中点燃试样,利用K型热电偶进行测温,并全程利用高速摄像机进行录像。各组试样分别进行3组试验,取3组数据的平均值作为测量结果。所有试验在1 d内完成,以避免湿度、气压和温度变化的影响。

2.3.2试样TG-DTG-DSC测试

测试开始前,对同步热分析仪首先进行差热分析基线和温度校准;并保证所有试样都储存在40 ℃的真空烘箱中3 h,以减少外界环境对试样的影响。将大约8~10 mg的不同试样放入陶瓷坩埚中,分别以5、10、15、20 ℃/min加热速率将其从30 ℃加热至600 ℃。为避免环境影响,整个试验过程均在N2气氛下进行,通气速率为40 mL/min。

3 结果与讨论

3.1 催泪剂OC的热性能测试

通常,催泪弹作用过程中,催泪剂的有效释放量与燃烧场的温度直接相关,为了确定配方的最佳燃烧温度,在升温速率为10 ℃/min时对催泪剂OC的TG、DSC等热解性能进行测试,结果如图2所示。结合放热峰及失重曲线可以看出,其最佳的热扩散温度主要集中在220~330℃,若燃烧温度低于该温度区间,则会影响催泪剂的有效释放速度,且释放量也会大打折扣;相反,若高于该温度区间,燃烧场的温度越高,则热扩散过程中造成的OC分解率也会越高,进而导致其有效利用率降低[18-20]。因此,为了确保催泪剂OC的有效利用率,在优选配方设计时以试样的最高燃烧温度接近OC最佳释放温度区间的程度为衡量指标。

图2 升温速率为10 ℃/min时的TG-DSC曲线Fig.2 TG-DSC curve at the heating rate of 10 ℃/min

3.2 主装药配方优选

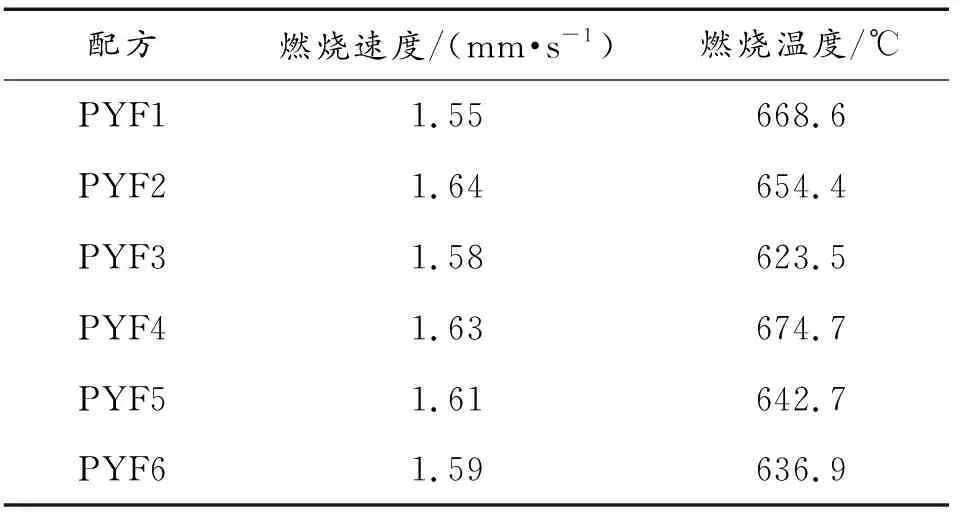

6种不同试样的最高燃烧温度测量结果如图3所示,其具体平均燃速及最高平均燃烧温度见表3所示。燃烧速度作为燃烧型主装药燃烧稳定性的重要参数,由表3中的测试结果发现,PYF2试样平均燃速最快,为1.64 mm/s,PYF1试样平均燃速最慢,为1.55 mm/s,二者燃速仅差0.09 mm/s,各试样之间的燃烧相差很小,这表明6种配方燃烧稳定性基本一致。同时,从图3及表3中可以看出PYF3试样在引燃后的5.8s时达到最大温度,约为623.5℃,在6种不同试样中所达到的最大燃烧温度最低,较配方PYF4的最大燃烧温度低了近50 ℃。

图3 配方PYF1-6的最大燃烧温度随时间变化曲线Fig.3 Time varying curve of maximum combustion temperature of formula PYF1-6

表3 试样的平均燃烧速及最高燃烧温度Table 3 Average burning rate and maximum burning temperature of the sample

摄像机拍摄的不同试样在常压下t=5 s时的稳定燃烧发烟情况如图4所示,从图4中形成的烟雾效果来看,不同试样的烟雾量及烟雾浓度明显与试样燃烧的最高温度有关,其烟雾效果优劣顺序为PYF3、PYF6、PYF5、PYF2、PYF1、PYF4,即试样的最高燃温越大,对应的烟雾质量越差。PYF3试样的发烟量及烟雾浓度明显优于其他配方,这也进一步佐证了燃烧温度与该类型发烟混合药剂发烟量的关系。由于均匀设计的试验点在试验范围内均匀分散,每个点都具有代表性,因此,可以判定PYF3配方最佳。

图4 6种不同试样在t=10s时的释放出的烟雾对比Fig.4 Comparison of smoke emitted by six different samples at t=10 s

3.3 不同配方试样的热性能分析

为了进一步论证基于均匀设计法所得配方的合理性,本文同时对以上不同配方的热解性能进行分析研究,并对其相关热解动力学参数进行了求解分析,以期为配方的优选提供更深层次的理论支撑。

3.3.1不同配方样品的TG-DTG-DSC分析

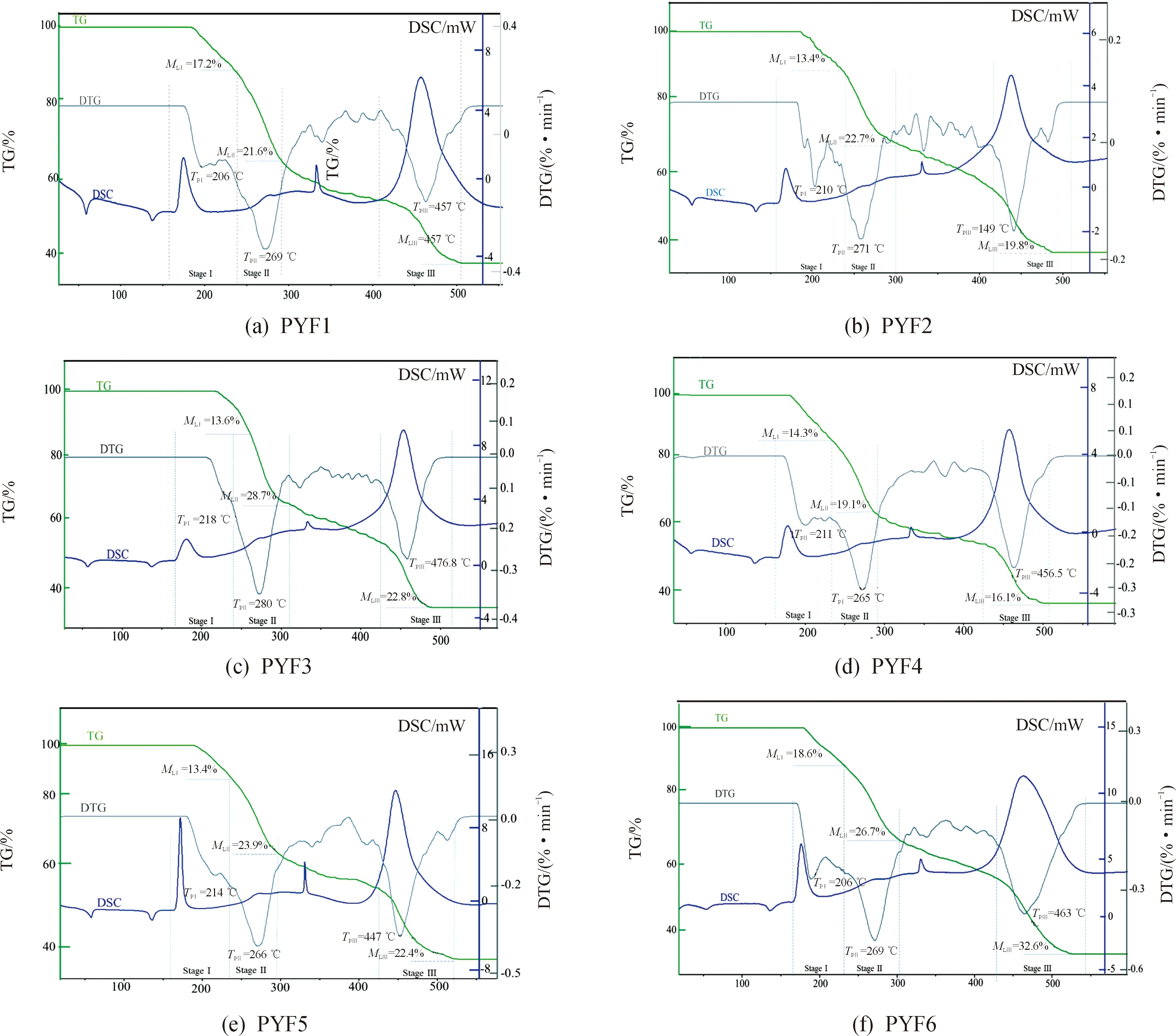

图5为PYF1-6配方在升温速率为10 ℃/min时的TG-DSC-DTG曲线,由图5中的DSC曲线可知,PYF1-6配方在30~600 ℃区间,主要存在2个吸热峰和3个放热峰,第1个吸热峰在57 ℃附近,同时无质量损失,对应混合药剂中催泪剂OC的熔点,第2个吸热峰在135 ℃附近,几乎无质量损失,对应混合药剂中乳糖在脱水过程[19]。第1个放热峰发生在160~170 ℃,这个过程主要对应混合药剂中氯酸钾与乳糖的反应,考虑各试样均是负氧式设计,该处反应为非充分氧化反应,即

图5 6种不同配方样品在升温速率为10 ℃/min时的TG-DSC-DTG曲线Fig.5 TG-DSC-DTG curves of six samples of different formulas at a temperature rise rate of 10 ℃/min

4KClO3+C12H22O11→4KCl +12CO+11H2O

第2个放热峰在340 ℃左右,且该阶段的放热活动只对应约2%~4%的质量损失,结合前人对该类型混合药剂的研究成果[21,22],可以推断该阶段对应部分催泪剂OC开始发生热分解;第3个放热峰在436℃附近,该阶段的放热峰大而且宽,主要对应混合药剂中剩余乳糖和催泪剂OC的热分解。

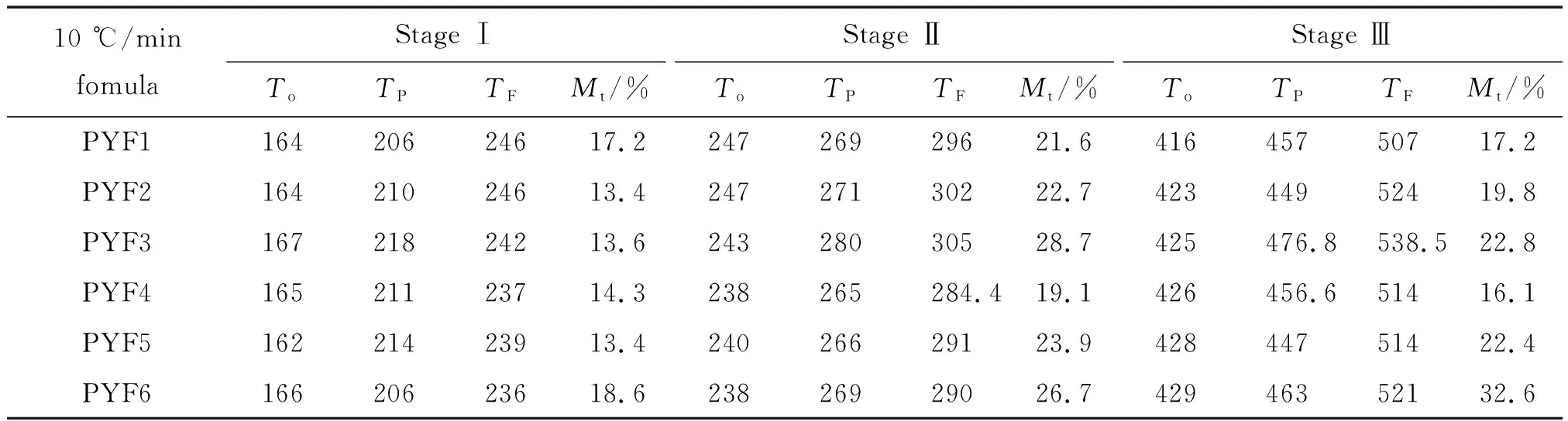

结合TG~DTG曲线可知,试样的主要失重过程主要分为3个阶段,其中各阶段的特征值见表4所示。从表4中数据可以看出,第一阶段的失重过程在160~240 ℃,峰值在210 ℃附近,结合DSC曲线,主要对应试样中氯酸钾和乳糖发生反应,放出热量的同时,伴有急剧的质量损失。

表4 相同升温速率下PYF1-PYF6配方样品的热分解曲线特征值Table 4 Characteristic value of thermal decomposition curve of PYF1-PYF6 formula samples at the same heating rate

第二阶段的失重过程主要集中在240~320 ℃,对应峰值在270 ℃附近,而结合该温度区间并无明显吸放热现象,这主要对应试样中催泪剂OC的快速扩散。因此,该阶段失重百分比高低直接对应着该类混合药剂中所含催泪剂的有效热扩散率,对比各配方该阶段的失重比(ω)大小的顺序为:ωPYF3>ωPYF6>ωPYF5>ωPYF2>ωPYF1>ωPYF4,其中PYF3配方对应的失重比最大,约为28.7%,配方PYF4对应的失重比最小,约为19.1%。而PYF1-6配方在该阶段失重比的顺序正好与各配方的平均最高燃烧温度的顺序相反,这就充分证明了OC的有效热扩散率与燃烧温度之间的关系,即:在超过OC最佳的热扩散的温度区间后,燃烧场的温度越高,催泪剂OC的热分解率就会增加,相应的有效热扩散率就会越低。同时,该阶段的ωPYF3最大,也再次验证了均匀设计法所得配方的准确性。

第3个主要的失重阶段主要在420~520 ℃,对应峰值在460 ℃前后,正好与该阶段内DSC曲线的峰值相对应,结合前人的研究成果可以判断[19-20],该阶段应主要对应混合药剂中剩余可燃剂乳糖以及剩余OC组分的热分解。

3.3.2不同配方样品第一个阶段的放热现象对比

综上可知,混合药剂中催泪剂OC的有效释放主要集中在第二阶段,而该阶段的所需热量主要来自于前一个阶段的放热反应,因此,对前一个阶段的放热量进行对比,同样能检验出各配方的优劣。

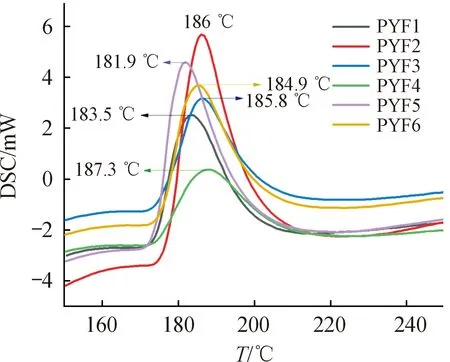

不同试样首个阶段放热峰的DSC曲线如图6所示。

图6 升温速率为20 ℃/min时不同样品DSC曲线中首个阶段放热峰的对比Fig.6 Comparison of the first exothermic peak in DSC curves of different samples at a heating rate of 20 ℃/min

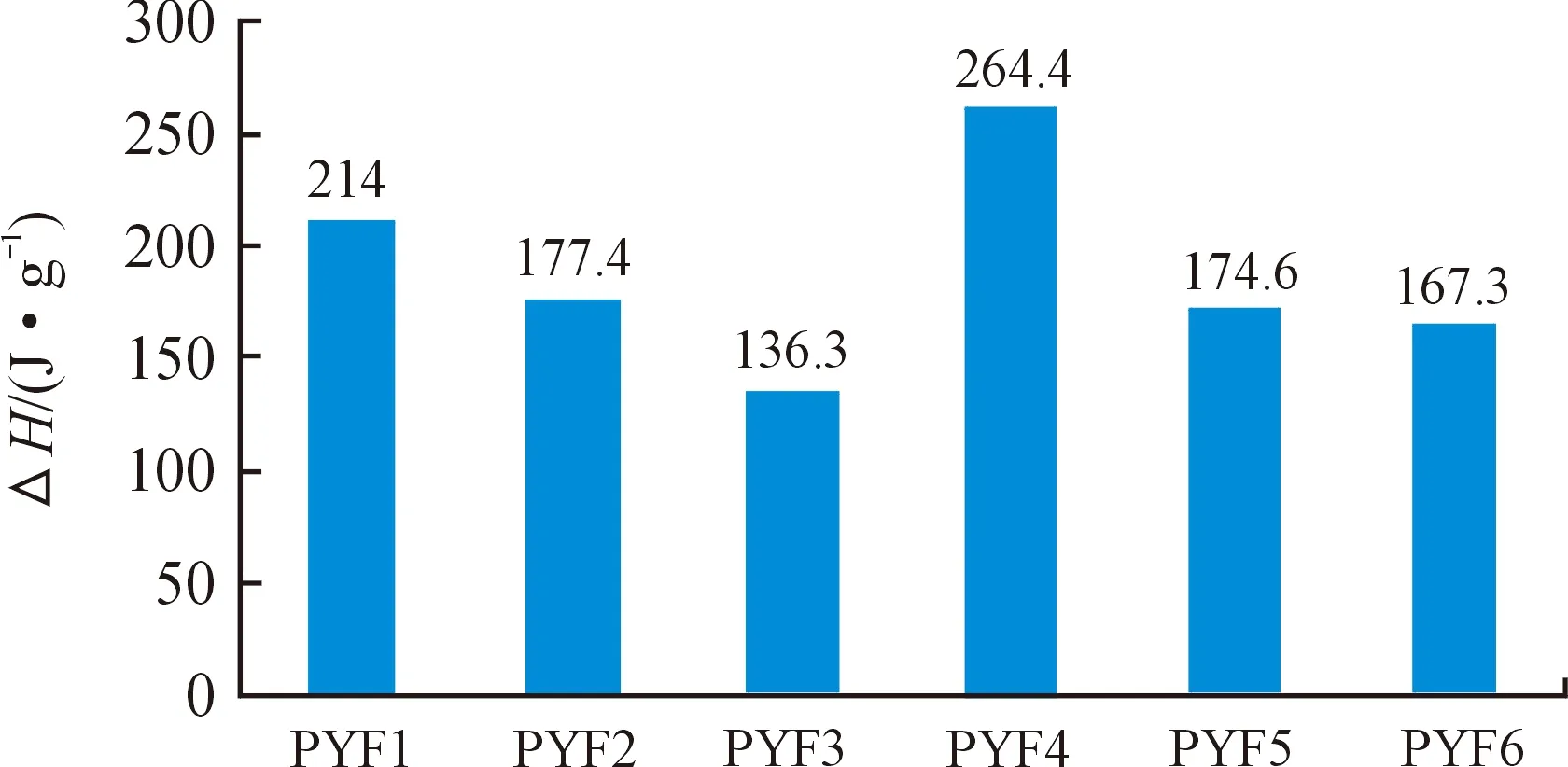

由峰值温度可以发现,在相同升温速率下,对应的峰值温度较为集中,主要分布在181~187 ℃,且对应反应起止温度区间基本一致,说明样品中首个放热反应较为一致,但是对比放热焓发现(见图7),其顺序为ΔH4>ΔH1>ΔH2>ΔH5>ΔH6>ΔH3,不同配方第一个阶段放热反应的放热焓存在较大差异,其中PYF4的放热焓是PYF3的近2倍。此外,研究发现不同配方的样品在该阶段放热焓的大小顺序与其试样最大燃烧温度一致,这也进一步说明该阶段的放热反应与试样最高燃烧温度之间的重要关联。

图7 6种不同配方样品的首个阶段放热反应对应的放热焓Fig.7 The exothermic enthalpy corresponding to the exothermic reaction at the first stage of six samples of different formulas

3.3.3热解动力学参数对比

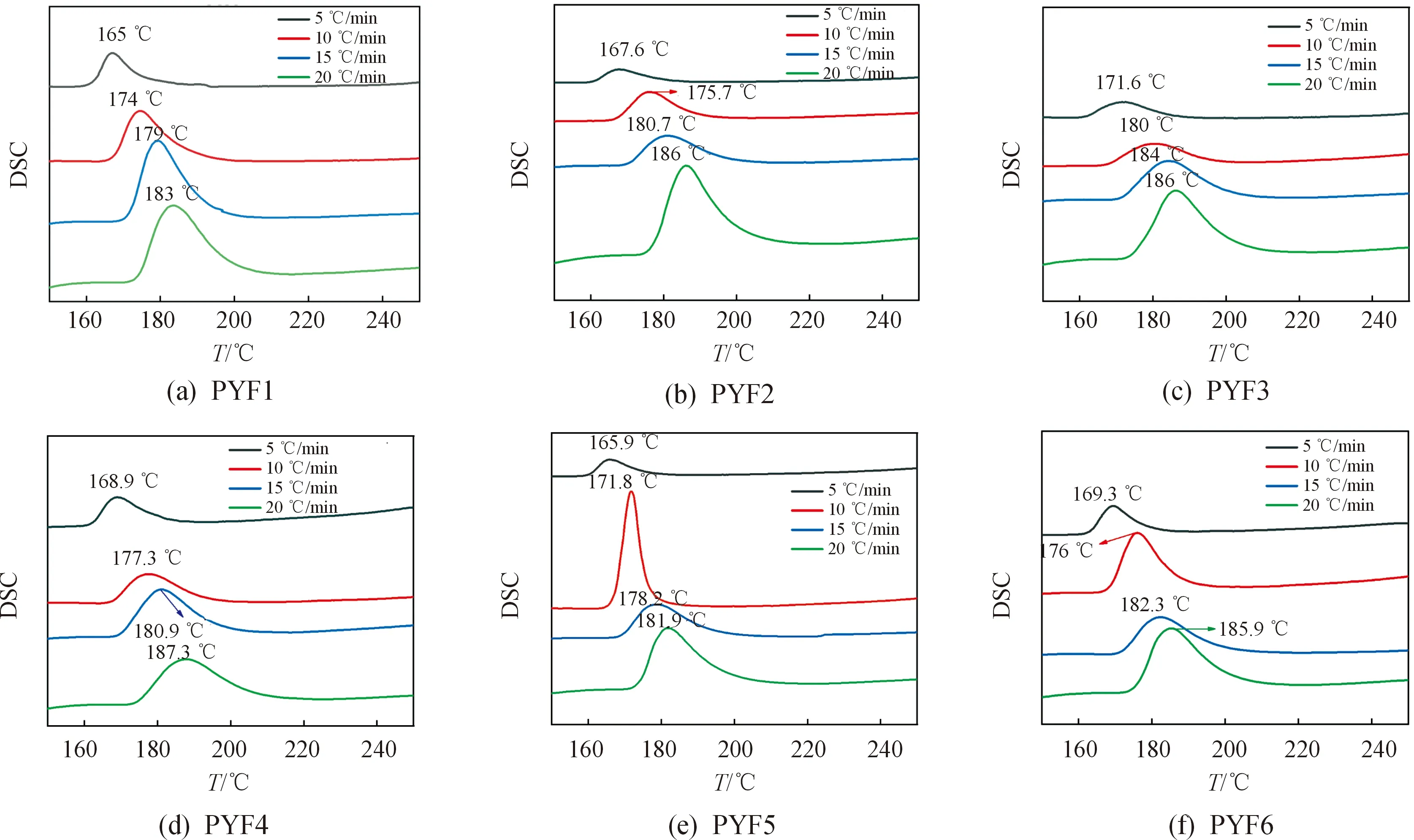

PYF1-6配方在4种加热速率下第一阶段放热峰的DSC曲线如图8所示。由图可以看出,随着升温速率的提高,试样的起燃温度Te和放热峰峰温TP均向更高的温度方向移动,这主要是由于升温速度加快时不利于体系热量的积累,使试样中物质晶格的变化产生滞后现象,故而放热峰的特征值均向高温方向漂移。

图8 PYF1-6配方在4种加热速率下的首个放热峰对应DSC曲线Fig.8 DSC curve corresponding to the first exothermic peak of PYF1-6 formula at four heating rates

催泪弹主装药作为低温型烟火剂,其安定性的好坏也同样重要,通常活化能E是药剂的热稳定性的重要衡量指标,为确保药剂加工、使用及储存的安全性,采用Kissinger方法(见式(8))对不同配方进行考察[21]。

(8)

式中:β为升温速率;T为对应特征峰热力学温度;E为表观活化能;R为摩尔气体常数;A为指前因子。

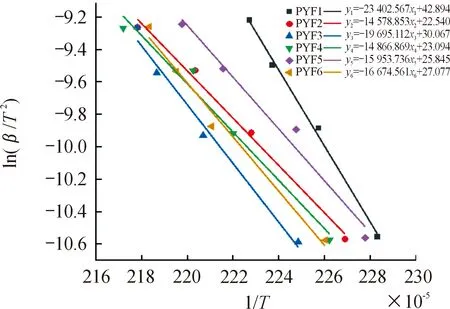

表观活化能E可由ln=(β/T2)对1/T的线性拟合斜率获得。6种不同配方对应的ln=(β/T2)对1/T拟合的曲线如图9所示,求得的表观活化能及相关系数见表5所示。从其中数据可以看出,EPYF1>EPYF3>EPYF6>EPYF5>EPYF4>EPYF2,鉴于该类型从安全性的角度考虑,PYF1、PFY3表观活化能较为合适,但是综合试样最高燃烧温度、第二阶段失重占比等因素,还是PYF3的混合药剂综合性能最佳,这也充分证明了均匀设计法优选配方的可行性和准确性。

图9 不同加热速率下PYF1-6的DSC试验数据对应的ln=(β/T2)对1/T线性拟合Fig.9 Corresponding DSC test data ln=(β/T2) linear fit to 1/T of PYF1-6 under different heating rates

表5 表观活化能及相关系数Table 5 Apparent activation energy and correlation coefficient

4 结论

通过以上试验和结果分析,可得结论如下:

1) 于均匀设计法研究燃烧型催泪弹主装药的配方设计问题是切实可行的。

2) 过试样燃烧温度测试结果表明,PYF3试样的最高燃烧温度与催泪剂OC的最佳热扩散温度区间最为接近。因此,PYF3配方为最优配方,各组分的配比C18H27NO3∶KClO3∶C12H22O11∶(C8H6O2)n∶MgCO3=27.48%∶25.86%∶33.25%∶7.15%∶6.25%。

3) 过对6种初选方案样品的热解性能测试发现,样品发烟过程中的最高温度与试样热失重第一阶段内的放热焓相关,该阶段内样品放热焓的大小顺序与试样的测温结果一致,PYF3配方在该阶段对应的放热焓最低。

4) 样品TG-DTG曲线分析发现,热失重的第二阶段主要对应催泪剂OC的热扩散过程,同时,对比该阶段的失重比发现,PFY3试样的失重比最高,达到28.7%;而燃烧温度最高的PYF4试样的失重比最低,为19.1%;再次证明有效降低试样的最高燃烧温度对于提高OC有效利用率具有重要意义。

5) 过对比各样品热解动力学参数发现,PYF1和PYF3两种配方的表观活化能较高,分别为194.57 kJ/mol、163.74 kJ/mol;结合该类主装药的安定性的需要,综合对比各试样最高燃烧温度、OC有效热扩散率等因素,选择PYF3配方作为优选配方,这也充分证明了均匀设计法优选配方的可行性和准确性。