变工况下高速轴承表面沟槽润滑增效设计

阎贝,朱赞霏,王超,马帅军,闫柯

(1. 长安大学道路施工技术与装备教育部重点实验室,710064,西安;2. 西安交通大学现代设计及转子轴承系统教育部重点实验室,710049,西安;3.中国核动力研究设计院,610213,成都)

润滑是制约滚动轴承高速性能的核心因素。在油气润滑条件下,轴承组件公转、自转以及自旋等运动效应对润滑介质流动的影响随着转速升高而凸显[1],导致轴承润滑效率降低,接触区摩擦生热加剧,轴承温度升高[2]。研究表明,通过设计新型油气喷嘴结构、改变供油位置、采用微量润滑等方式,可有效改善轴承的润滑效率,降低轴承温升,从而提升轴承的高速性能(在高速下,轴承温度每降低10 ℃,其高速性能DmN值约提升0.8×106~1×106mm·r/min[3])。

针对轴承的润滑效率提升问题,国内外企业及学者们主要从油气喷嘴结构、油气供给方式、油滴尺度控制等方面开展了系统的研究工作。在油气供给方式方面,主要包含侧向供油、外圈供油以及内圈环下供油3种方式。朱卫兵等[4]对比分析了传统侧向供油和内圈环下供油时轴承的润滑性能,Yan等[5]结合可视化技术开展了3种不同供油方式下轴承内部气相流动、油气两相分布以及轴承关键接触区域的润滑油含量等。在润滑参数、油滴尺度等方面,国内外学者基于正交实验法,系统分析了不同供油量、供油间隔、供气压力、润滑油黏度以及管道长度等对轴承润滑性能的影响[6-11],巩彬彬等[12]研究了供油量与对轴承润滑以及外圈温升的影响;李志恒[13]研究了供气气压与供油量变化对轴承润滑性能的影响。针对油滴尺度控制,轴承企业SKF和青岛理工大学郭峰教授团队提出了面向轴承润滑效率提升的微量润滑方法[14]。SKF通过高精度流动控制喷嘴设计,实现高速轴承供油量的准确控制,青岛理工团队通过导流式喷嘴控制润滑油滴的尺寸和体积,进一步实现了轴承腔内润滑介质的高效利用,提升了轴承的润滑效率。然而,上述面向轴承润滑效率的研究中,微量控制喷嘴结构较为复杂,成本较高,而外圈供油方式下喷嘴安装困难,因此以上方法主要用于滚动轴承在超高速工况下(轴承运行DmN值大于2.0×106mm·r/min)的润滑保障。针对常规运行转速的滚动轴承,现有的研究主要围绕传统侧向供油条件下的喷嘴结构优化设计,国内外学者主要通过实验轴承外圈温度评估喷嘴直径、喷嘴数、喷嘴周向布局等对轴承润滑性能的影响[15]。然而,轴承转速升高导致的气帘效应,是制约轴承润滑性能的根本原因。因此,在优化喷嘴结构的前提下,传统的侧向供油方式面临轴承内部气帘效应的影响,成为制约轴承润滑效率的瓶颈。

近年来,轴承企业NTN通过在轴承套圈表面添加周向凹槽,实验发现轴承套圈表面的流动形态发生了明显改变。对此,西安交通大学团队利用沟槽结构对流体流动的引导效应,提出了在轴承旋转套圈表面非接触区域添加轴向沟槽并利用沟槽实现轴承套圈表面润滑介质流动的引导和辅助作用,借以加强轴承内部润滑油的利用效率,从而达到提升轴承润滑性能的目的[16-22]。针对这一方向,郑君豪[23]结合高速摄像技术证实了旋转套圈表面沟槽对润滑油的引导效果,葛临风[24]基于多物理场仿真探讨了沟槽对润滑油流动引导的作用机理,有、无沟槽时内圈表面润滑油流动过程如图1所示,被限制在沟槽底部的底层润滑油带,是沟槽结构引导润滑油轴向流动的关键。在此基础上,王超等[25-26]研究了在轴承旋转套圈、静止套圈添加不同形态沟槽的引流效果。通过对比发现,高速下圆弧形沟槽结构相较于三角形沟槽和矩形沟槽,其对润滑介质的引导作用更为显著。

(a)光滑内圈表面

(b)添加沟槽内圈表面

然而,上述的研究主要通过仿真、实验对比有、无沟槽下套圈表面润滑介质的流动过程和润滑油分布,重点侧重特定转速和供油量下轴承表面沟槽对润滑介质的引导效果,分析对象主要以单套圈为主,忽略了轴承内部结构以及轴承的变工况特点。在实际服役环境中,轴承保持架和滚动体运动、轴承内圈公转、供油参数、喷嘴位置等都存在变化,从而影响了沟槽对润滑油的流动引导效果。因此,有必要面向轴承的变工况需求,研究轴承工况参数对沟槽结构引导效应的影响规律,进而开展跨工况下轴承表面沟槽结构的尺寸参数寻优,获得具备较优工况适应性的滚动轴承内圈表面沟槽结构,实现面向变转速工况的滚动轴承表面沟槽设计。

本文以 H7006C角接触球轴承为研究对象,首先建立考虑轴承内部组件几何结构与运动特征的流动分析模型,研究不同工况参数下沟槽对轴承内圈表面润滑介质流动的影响规律,结合正交方法获得沟槽引流影响因素的敏感性排序。在此基础上,研究多因素联合影响下的内圈表面沟槽对润滑油流动的影响程度,通过无量纲分析推导面向变工况润滑引导的最优沟槽参数关系式。最后,开展轴承变转速工况实验,基于轴承外圈温度评估不同宽度沟槽对轴承润滑增效的变工况适应能力,为推进轴承沟槽结构润滑增效技术的工程应用提供参考。

1 变工况多因素影响分析

1.1 带沟槽轴承润滑流动仿真模型

根据H7006C轴承几何特征,建立内圈喷射润滑条件下的轴承几何模型,具体结构参数见文献[5,11],轴承腔内润滑介质流动模型如图2所示。由于H7006C轴承内含有17个滚动体,且各个滚动体、轴承保持架、内圈和外圈在周向呈现周期性分布特点。为了能够进行周期化处理,在内圈非接触区表面添加与滚球分布特点相似的17个轴向沟槽结构。对轴承进行周期性处理以及轴承流域的提取,得到喷嘴附近的轴承流域计算模型。采用ICEM CFD中的非结构化网格划分方法对轴承流域计算模型进行网格划分。因球与滚道接触区之间尺寸较小,同时沟槽结构对润滑油在轴承内圈表面的流动过程具有重要影响,为进一步提升网格质量,提高计算的准确性,对轴承内外圈接触区以及沟槽附近的网格进行细化。

(a)轴承三维模型及局部结构

(b)计算域网格划分 (c)轴承腔沟槽示意

1.2 网格无关性验证

由于沟槽附近为跨尺度网格,网格大小将对数值计算结果将产生较大影响,需在数值计算前进行网格无关性验证,确定最佳局部加密网格单元大小,以在确保数值计算结果准确性的前提下最大限度提升计算效率。针对本研究主题,沟槽对润滑油的流动强化作用越明显,进入滚道的润滑油量越多,因此将进入内圈滚道的润滑油流量作为轴承润滑状态的评价指标。本文选定的进入内滚道的润滑油量的统计方式如图3所示。当润滑油喷射至内圈表面时,部分润滑油因离心力被甩出,无法进入接触区形成润滑油膜。因此,在利用VOF模型进行CFD求解时,每个单元网格内两相体积分数和为1,当αo=αa=0.5时,此处网格单元可表示为润滑油与空气的交界。因此在进行流量统计时,将滚道入口径向界面上αo≥0.5的区域视为有效润滑油的统计区域。

根据不同的局部加密网格单元尺度,得到不同网格单元数量的数值计算模型。进入滚道润滑油量随网格单元数量变化的曲线图如图4所示。结果表明,当网格数量达到150万时,进入滚道润滑油质量流量基本不再随网格数量的增加而变化,实现网格的无关性。计算模型网格尺度如下:轴承腔内流域网格尺寸为4×10-4m,轴承非接触区表面及滚道表面为6×10-5m,轴承沟槽壁面和喷嘴入口为4×10-5m。

图3 进入滚道润滑油质量流量统计方式Fig.3 Statistical method of mass flow of lubricating oil entering raceway

图4 仿真模型的网格无关性验证结果 Fig.4 The grid independence verification results of the simulation model

1.3 沟槽强化流动单因素影响分析

1.3.1 转速对沟槽流动强化能力的影响

不同转速下润滑油进入滚道的流量统计图如图5 所示。结果表明,进入轴承内圈滚道的润滑油质量流量与沟槽内底层润滑油带分布范围均随着转速的升高而减小。这是因为转速的升高使得沟槽内润滑油倾向于沿轴承的周向流动,使得沟槽内底层润滑油带在形成时沿轴向的流动距离变短。底层润滑油带的缩短使得上层润滑油在流动过程中所受减阻效果降低,在沟槽上方的轴向流动距离缩短,并较早地偏转至非接触区表面,由于较大的固液流动阻力,润滑油动能进一步损失,因此进入滚道的润滑油量降低。由图5可以看出,底层润滑油带分布范围变化趋势与沟槽对润滑油轴向流动能力强化作用变化趋势相似,说明基于底层润滑油带作为沟槽对润滑油流动强化能力评价指标的合理性。此外,转速对底层润滑油带的分布范围具有明显影响,是影响沟槽对润滑油流动强化能力的重要因素。

图5 进入滚道润滑油量和底层润滑油带分布与轴承公转转速的关系曲线图Fig.5 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the bearing revolution speed

1.3.2 供油量对沟槽流动强化能力的影响

仿真分析了内圈转速为4 000 r/min时轴承在供油量为2、4、6 mL/s条件下内圈表面润滑油流动分布特性。结果表明,随着供油量增加,进入滚道润滑油流量增加。进入滚道润滑油量以及底层润滑油带分布范围与供油量的分布关系曲线图如图6所示,可知底层润滑油带分布范围随着供油量的升高而增大。这是由于当喷嘴直径一定时,供油量增大,从喷嘴喷出的润滑油具有更高的流速以及更大的动能,润滑油更容易流入沟槽内,润滑油在沟槽内轴向流动距离增大,底层润滑油带分布范围增大,提升了对上层润滑油的减阻作用。

图6 进入滚道润滑油量和底层润滑油带分布与轴承供油量的关系曲线图Fig.6 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the bearing oil supply

1.3.3 沟槽尺寸对沟槽流动强化能力的影响

在轴承内圈转速为4 000 r/min时,对比分析了润滑油在沟槽宽度为0.4、0.5、0.6 mm条件下的润滑油流型。对比发现沟槽宽度0.6 mm时内圈滚道内润滑油积累量最多,说明该宽度的沟槽对润滑油的轴向流动强化能力较其他更优。进入滚道润滑油质量流量以及底层润滑油带分布与沟槽宽度变化的关系曲线图如图7所示。

图7 进入滚道润滑油量和底层润滑油带分布与轴承沟槽宽度的关系曲线图Fig.7 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the groove width

底层润滑油带分布范围表明,宽度为0.5、0.6 mm的沟槽的底层润滑油带轴向分布宽度较宽度为0.4 mm的沟槽长。

1.4 多因素影响下的沟槽强化流动分析

1.4.1 多因素对沟槽流动强化能力的正交分析

在上述单因素分析的基础上,为探究转速、供油量、喷嘴直径以及沟槽宽度4个主要因素的影响程度,设计了四因素三水平正交仿真表,所构建的正交表及正交结果如表1所示。通过k值差异可以看出,当喷嘴直径为0.4、0.5、0.6 mm水平时,其对应的仿真指标总和k1、k2、k3分别为1.073、1.083和1.001,三者差异较小,说明该因素对轴承滚道内润滑油流量的影响不够敏感。当供油量为2、4、6 mL/s这3个水平时,其对应的指标总和分别为0.136、0.881和2.139,差异显著,说明供油量对轴承滚道内润滑油流量的影响十分敏感。结合极差分析结果表明,4种影响因素对沟槽对润滑油流动强化能力的影响程度由强到弱排列顺序为:供油量、转速、沟槽尺寸、喷嘴直径。该规律为后续多因素影响下沟槽对润滑油流动强化能力分析提供分析依据。

表1 四因素三水平正交仿真结果

1.4.2 供油量、转速以及沟槽宽度联合影响

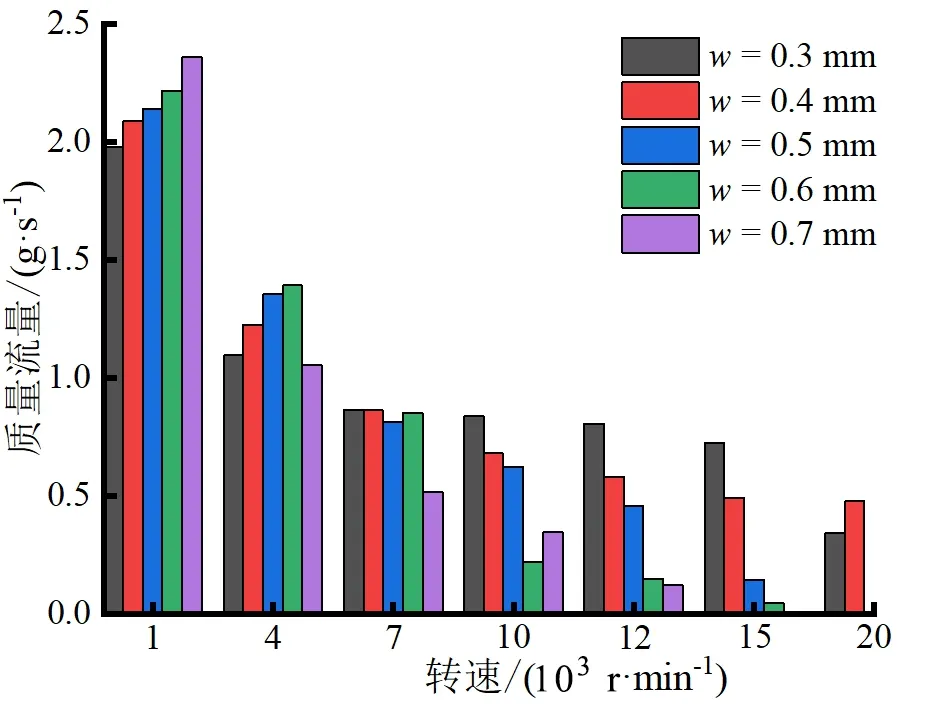

供油量是沟槽对润滑油轴向流动强化能力的最主要影响因素,对比不同供油量下的仿真结果表明,对于任意转速下不同宽度的沟槽结构,增加供油量均可提升进入滚道的润滑油量。这是因为当供油量提高时,从喷嘴喷出的润滑油具有更高的动能,轴向流动能力更强,进而有更多的润滑油进入沟槽内,形成的底层润滑油带更长,减阻效果更优。内圈不同转速和供油量时不同沟槽宽度下润滑油量随供油量的变化图如图8所示。通过润滑油量的上升趋势可看出,对于一定转速,随着供油量和沟槽宽度的增大润滑油的轴向流动能力增强。对比不同供油量下底层润滑油带的分布范围指标,结果表明随着供油量增大,各宽度沟槽内底层润滑油带的分布范围增大。当供油量为4 mL/s时,轴承沟槽内底层润滑油带主要存在于宽度0.3~0.4 mm沟槽;当供油量为8 mL/s时,轴承沟槽内底层润滑油带在宽度0.3~0.7 mm沟槽内均有体现。相同转速下各沟槽内底层润滑油带分布范围的差异增大,当供油量从4 mL/s增大到6、8 mL/s时,宽度为0.5、0.6、0.7 mm沟槽内底层润滑油带以及润滑油流量的差异随之增大。当供油量为8 mL/s时,相较于0.3、0.4 mm的沟槽,宽度为0.5 mm沟槽内的底层润滑油带在各转速下的分布范围更广,该现象再次说明了底层润滑油带的分布情况可以反映沟槽的流动强化能力。

(a)内圈转速为15 000 r/min

(b)供油量为8 mL/s

1.4.3 喷嘴位置、转速及沟槽宽度的耦合影响

考虑到真实服役环境下轴承油气喷嘴的安装空间问题,喷嘴出口到轴承接触区的距离可能随之改变。因此,建立具有不同喷嘴位置的内圈表面润滑油流动分析模型,其中喷嘴中心与滚道入口的水平距离L分别为4.0、3.5、3.0以及2.5 mm,喷嘴越深入轴承腔,L越小。不同喷嘴位置时进入滚道润滑油量随转速的变化规律如图9所示。结果表明,当喷嘴与滚道入口之间距离缩短,润滑油在内圈非接触区表面的流动距离也将缩短,致使进入滚道的润滑油量增大。对比图9(a)、(b)可以看出,随着喷嘴不断深入轴承腔,在转速7 000~20 000 r/min时,宽度为0.3 mm沟槽在两种喷嘴距离下流入滚道的润滑油流量差异较小,而宽度为0.5 mm沟槽在两种喷嘴距离下,流入滚道的润滑油流量差异更为显著。在转速为15 000 r/min的条件下,当喷嘴位置L=4.0 mm时,沟槽最优宽度为0.3 mm,但当L缩短至2.5 mm时,0.5、0.6 mm宽度的沟槽对润滑油流动强化能力更强。针对一定转速范围12 000~15 000 r/min,喷嘴位置L=4 mm时变工况下最优沟槽宽度为0.4 mm,而喷嘴位置L=2.5 mm时变工况下最优沟槽宽度为0.5 mm。因此,对于给定的转速,沟槽的最优宽度随喷嘴在轴承腔内的深入而增大。

由于轴承旋转运动的作用,沟槽越宽,底层润滑油带的稳定性越差,分布范围越小,造成喷嘴离滚道较远时,沟槽流动强化能力较差。随着喷嘴朝轴承腔内的移动,底层润滑油带分布和滚道之间的距离减小,一定程度上补偿了宽沟槽分布范围小的缺点。同时,随着沟槽宽度的增大,单位长度底层润滑油带的减阻面积增大,提升了宽沟槽的流动强化能力。喷嘴深入将缩短润滑油的轴向流动距离,润滑油受轴承转动偏转作用降低,致使进入滚道的润滑油量均增加。因此,随着喷嘴在轴承腔内的深入,沟槽宽度越大,沟槽对润滑油轴向流动强化能力越明显。

(a)L=4.0 mm时润滑油量随转速变化曲线

(b)L=2.5 mm时润滑油量随转速变化曲线

2 变工况下轴承套圈沟槽设计

2.1 变工况下沟槽最优宽度拟合公式

根据上述仿真分析,一定转速下沟槽的最优宽度随供油量M、喷嘴直径D的增加而增大,随喷嘴、滚道距离L的减小而增大。前文的仿真分析表明,随轴承转速增大,最优沟槽宽度呈现出一定的减小趋势。通过分析本文的研究对象,在轴承内圈结构参数中,非接触区半径会导致轴承内圈表面线速度增大,同样造成沟槽对润滑油流动引导能力的减弱。为反映沟槽的最优宽度随工况的变化情况,定义无量纲参数W为

(1)

式中:D为喷嘴直径,mm;M为供油量,mL·s-1;n为轴承转速;L为喷嘴与滚道的水平距离,mm;R为非接触区半径,mm;m、o、p、q、s为每个因素的指数。为使W无量纲化,需要对式(1)分子与分母的单位进行统一。

为了减小计算的复杂性,将各因素的指数视为自然数,取m=o=p=1。因此,当喷嘴与滚道水平距离L的指数q与非接触区半径R的指数s满足q+s=4时,参数W得到无量纲化表示

(2)

结合线性回归思想,对各工况下沟槽的最优宽度的取值进行分析。为提升线性回归结果的可信度,建立沟槽宽度为0.35、0.45、0.55、0.65、0.75 mm的轴承润滑流动分析模型,并开展润滑油的流动仿真计算。在此基础上,对无量纲参数W进行自然对数求取,并利用线性回归方法求解4种指数分配情况下沟槽最优宽度与lnW的关系式。对比分析表明,当喷嘴与滚道的水平距离的指数q为3、4时,线性回归的各统计量值完全相同,两种情况下R2统计量最接近1,误差方差最小,且两者最优宽度与lnW的拟合曲线斜率相同,表明这两种指数分配情况下沟槽的最优宽度与lnW的线性关系最好。进一步分析发现,由于q为4时拟合公式无法反映内圈径向尺寸的影响,与工程实际不符。因此,选取滚道的水平距离的指数q为3、内圈非接触区直径指数s为1为最终拟合公式参量,此时仿真分析的最优宽度数据与lnW的拟合曲线如图10所示。沟槽最优宽度与无量纲参数W的关系式为

w*=0.134 3+0.117 4lnW

(3)

考虑到式(3)中高次方运算较为复杂,为了便于工程计算,采用多元线性回归的方法,针对H7006C轴承,对已仿真的所有工况下获得的最优宽度数值进行拟合,并将轴承转速n、喷嘴直径D、供油量M以及水平距离L作为自变量,将式(3)进一步简化如下

w′=0.777 6+0.026 8M-0.111 4L+

0.3D-0.016n

(4)

图10 沟槽最佳宽度与lnW的线性回归结果对比Fig.10 The linear regression result of the relation between optimum groove width and lnW

2.2 拟合公式适用性验证

随着轴承内圈半径变化,内圈表面线速度随之变化,致使内圈表面沟槽对润滑油的流动强化能力可能出现差异。因此,在相同的工况下,针对不同型号轴承套圈表面的沟槽最优宽度可能不同。本节模型仿真7008C、7004C轴承不同工况下内圈表面的沟槽最优宽度,并与上文基于7006C仿真数据的拟合公式预测结果进行对比,如表3所示,从而验证上述拟合公式在不同对象、不同工况下的适用性。建立内圈带沟槽的7008C、7004C轴承润滑介质流动模型,喷嘴供油量M为4 mL/s。根据式(4)预测此工况下沟槽的最优宽度,并与仿真值进行对比,结果如表2所示。可以看出,在转速区间为1 000~15 000 r/min时,拟合公式实现了对不同型号轴承的沟槽最优宽度的有效预测,与仿真分析结果误差在10%左右。当轴承转速达到20 000 r/min时,拟合公式获得的最优沟槽宽度为0.3 mm,而仿真模拟的最优结果为0.4 mm,存在一定差异,但差异相对较小。总体来看,本文所提拟合公式能够对不同型号轴承的内圈表面沟槽最优宽度进行较为准确的预测。

表2 7008C表面沟槽宽度拟合与仿真结果对比

表3 7004C表面沟槽宽度拟合与仿真结果对比

3 变工况下轴承表面沟槽润滑增效实验验证

3.1 实验台与实验方案

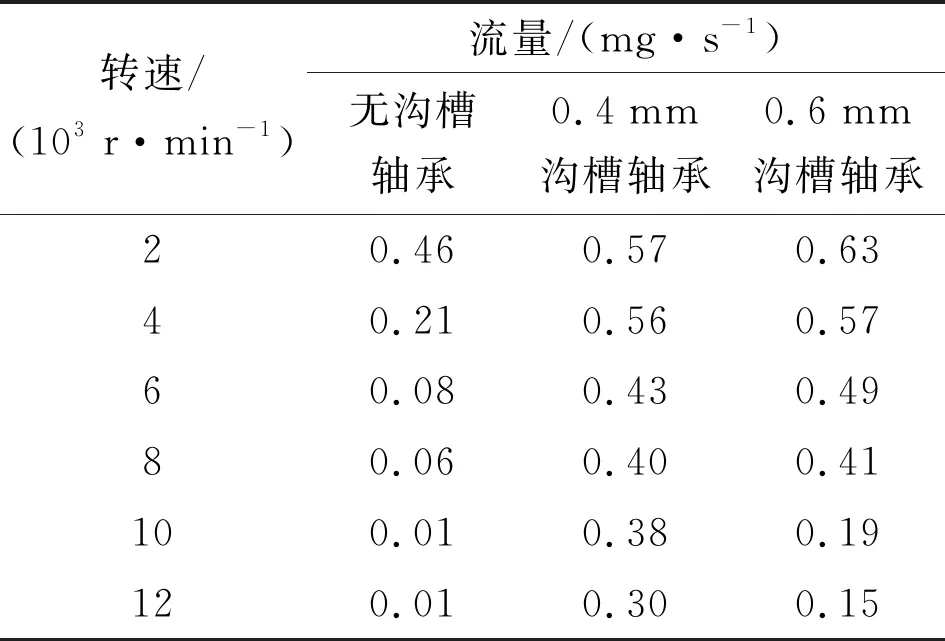

为了验证变转速下表面沟槽对轴承润滑性能的影响,搭建H7006C轴承润滑效率评估实验台。实验电主轴为100MD75Y3.2,通过柔性连接与机械轴后端相连。实验使用轴承为型号H7006C/P4球轴承,利用激光加工技术在轴承内圈表面制备了17个轴向均布的沟槽结构。两个带沟槽轴承的沟槽宽度分别为0.4、0.6 mm,激光加工制备的轴承内圈沟槽结构如图11所示。实验选用A级PT100温度传感器测试轴承外圈温升,用以评估轴承的润滑性能,所测数据由温度数据采集系统MX100实时采集和记录。本实验旨在验证变工况下轴承表面沟槽对润滑介质的引导能力,在实验中通过控制轴承供油量,实验模拟乏油状态下的轴承运行过程。在乏油条件下,沟槽结构如果能够引导更多的润滑油进入滚道,则轴承外圈温度相对较低。结合H7006C角接触球轴承几何参数及所推荐的供油量(4~8 mL/h),实验选取供油量Q=0.12 mL/h模拟轴承乏油工况。

实验初始转速为2 000 r/min,并以1 000 r/min的转速逐步升高,实验中轴承在每个转速下运转时间约为1 h。对照实验,开展了3种轴承在上述工况下的润滑油能量仿真。

(a)内圈沟槽宽度为0.4 mm

3.2 实验结果对比分析

无沟槽轴承和内圈带沟槽轴承在不同转速下的温升对比如图12所示。可知无沟槽轴承在任一转速下的温升均高于内圈表面添加沟槽结构的轴承温升。3种工况下轴承内圈滚道润滑油流量如表4所示,可知在低速时无沟槽轴承滚道内具有一定的润滑油流量,随着转速上升,滚道内润滑油流量急剧减小,从而导致轴承温升较高。

由图12可以看出,当轴承转速为2 000、3 000 r/min时,两种不同宽度沟槽的轴承温升数据类似。这是由于轴承转速较低时,摩擦产热较少,流入轴承润滑区域的润滑油量虽略有差异,但均能满足轴承的润滑需求。随着转速的提升,两种宽度沟槽轴承温升差距逐渐明显。当轴承转速为6 000 r/min时,沟槽宽度为0.4 mm的轴承温升相较于沟槽宽度为0.6 mm的轴承高0.7 ℃,此时0.6 mm沟槽对润滑油引导效果较好,其对轴承的润滑增效效果相对较优。随着转速的进一步升高,两者之间的差值逐步缩小。当转速为9 000 r/min时,沟槽宽度0.6 mm的轴承温升值超过沟槽宽度0.4 mm的轴承温升值。当转速升至10 000 r/min后,两个轴承温差进一步增大。相应地,此时0.6 mm沟槽轴承滚道内润滑油流量显著降低,表明高速下0.4 mm宽度的沟槽对变转速工况的适应性更优,这与前文的仿真分析、表2中拟合公式预测结果以及表4中轴承滚道内润滑油流量数据相吻合,验证了本文研究工作的正确性与可靠性。

图12 具有不同内圈沟槽结构的轴承温升实验结果Fig.12 Experimental results of temperature rise of bearings with different inner ring groove structures

表4 3种工况下轴承内圈滚道润滑油流量

4 结 论

针对侧向供油条件下滚动轴承油气介质受气帘限制导致轴承润滑效率降低的问题,本文综合考虑轴承真实结构与运动、变工况等特征,开展了多因素耦合影响下轴承润滑增效沟槽的优化设计,并进行了相应的实验验证,得到如下结论:

(1)基于轴承全局坐标系,建立了考虑轴承真实结构、轴承组件内部运动特征的轴承润滑流动仿真模型,研究了转速、供油量等因素对沟槽结构底层润滑油带以及润增效作用的影响规律;

(2)结合正交设计揭示了影响沟槽润滑增效的各个敏感因素,分析了多因素联合影响下的沟槽引流及润滑增效效果,并给出了适用于工程化应用的最优沟槽宽度计算公式;

(3)搭建了高速轴承润滑实验台,对比分析了不同宽度沟槽在轴承变转速工况下的润滑增效作用,验证了本文分析方法、结果的可靠性。