有机硅单体合成流化床的流化特性模拟研究

杜汕霖,吕国强,马文会,顾光凯,付博强

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学 复杂有色金属资源清洁利用省部共建国家重点实验室,云南 昆明 650093)

0 引 言

有机硅材料是近几十年发展起来的新型化工材料,被赋予“科技发展的催化剂”和“工业味精”的双重美誉[1-2].甲基氯硅烷是最重要也是用量最大的有机硅单体,是生产各类有机硅产品的基础材料[3-5].目前工业上普遍采用罗乔开发的“直接法”生产甲基氯硅烷[6-7],即使用硅粉和氯甲烷在流化床内进行反应,床内气固流态化质量直接影响甲基氯硅烷的转化率.目前,国内工业生产无论是转化率还是选择性均与国外存在差距,因此针对工业反应过程进行气固流态化研究是十分必要的[8-11].许如海等[12]运用欧拉模型对变径式流化床反应器筒体内部流场进行模拟;袁晨等[13-14]模拟了恒定气速下三维的气固流化床内硅粉颗粒的流化特性,分析了气泡生成、长大和破裂的过程以及用欧拉气固多相流模型和SIMPLE算法(Semi-Implicit Method for Pressure Linked Equations),模拟了三维带底锥结构的流化床内硅粉颗粒气固流化特性;王伟文等[15]模拟了二维气固流化床内不同粒级硅粉颗粒在不同恒定气速下的气固流化特性;王文轩[16]利用多尺度CFD模拟捕捉有机硅流化床内的鼓泡流化特征;王春燕[17]运用双欧拉模型模拟带底锥结构的流化床内不同粒级硅粉颗粒在不同操作条件下的流化特性.而在上述研究中,未考虑流化床存在气体分布板时改变工艺条件对流化特性的影响.

本文采用双流体模型,对带气体分布板的有机硅单体合成流化床进行数值模拟研究,系统分析入口气速、硅粉的粒径以及分布板开孔率对流化特性的影响.将流速不均匀系数、固含率相对标准误差、固体颗粒分散系数作为判断流化质量的指标,从而找出合适的工艺参数及开孔率以提高甲基氯硅烷的转化率.

1 模型的建立

1.1 物理模型

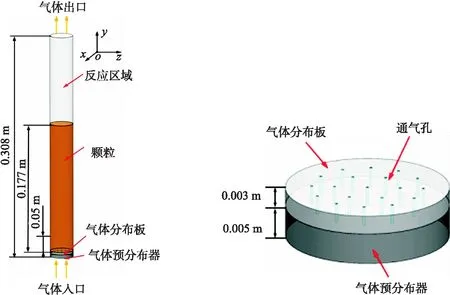

流化床的几何模型参数取自Zhang等[18]的实验探索.在这个实验中,利用PC6M设备来测量气体分布板上方 0.05 m 处的固体体积分数分布.该实验的详细描述可以在文献[18-19]中观察到.该模型的示意图见图1(a).该系统由一个床层反应器、一个预气分布器和一个气体分布器组成.其几何尺寸为:床直径D=2R=0.026 m,床高为 0.308 m,气体预分布器的厚度为 0.005 m,气体分布板的厚度为 0.003 m.图1(b)显示了模拟的气体分布板.该气体分布板的开孔率Φ分为0.25%、0.39%、0.53%、0.67%、0.81%共5种,开孔个数n为19个,通气孔采取圆周排列.

(a)3D有机硅流化床反应器 (b)气体分布板图1 模型 Fig.1 Models

1.2 数学模型

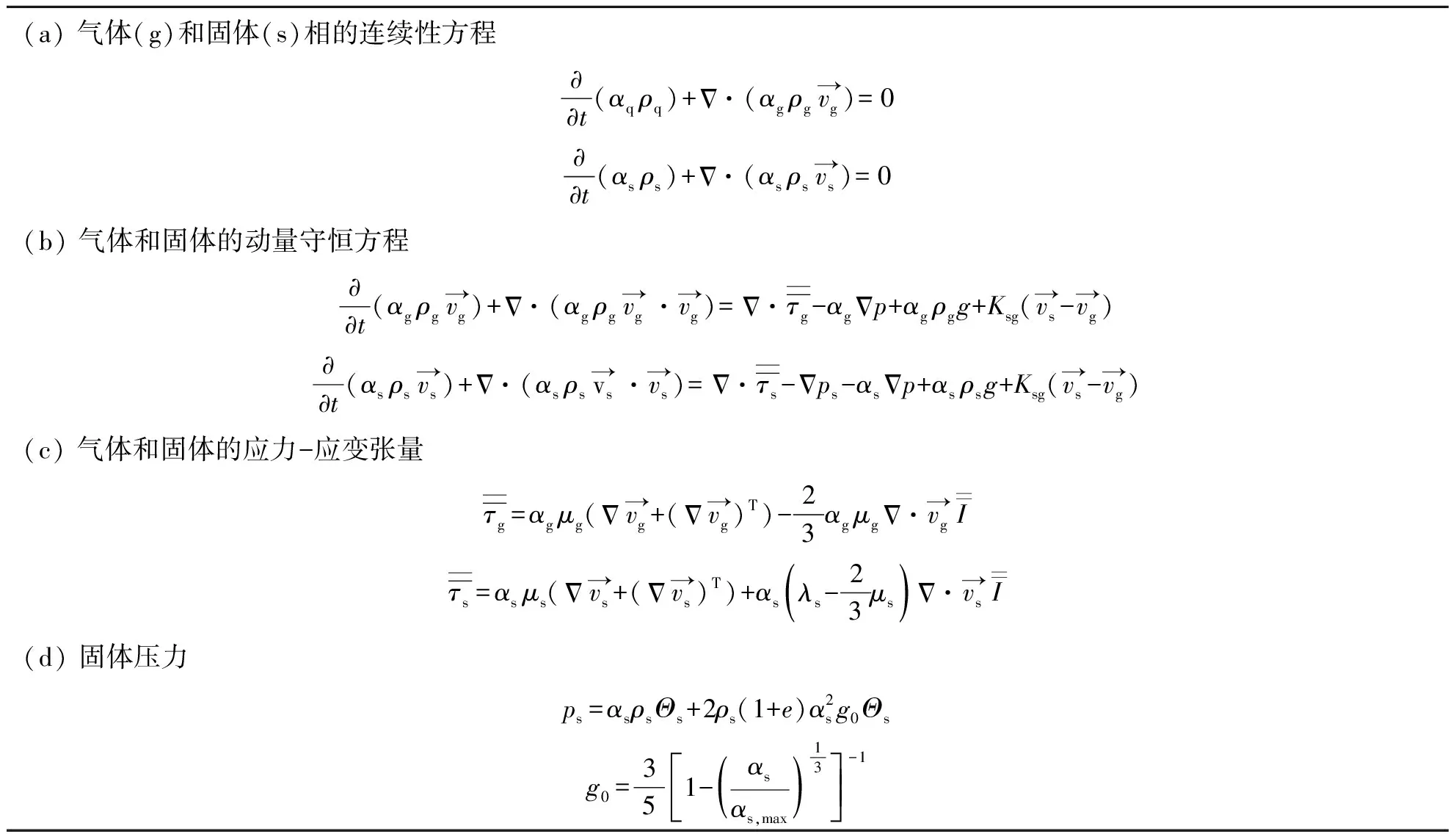

表1 欧拉-欧拉控制方程的总结

1.3 边界条件

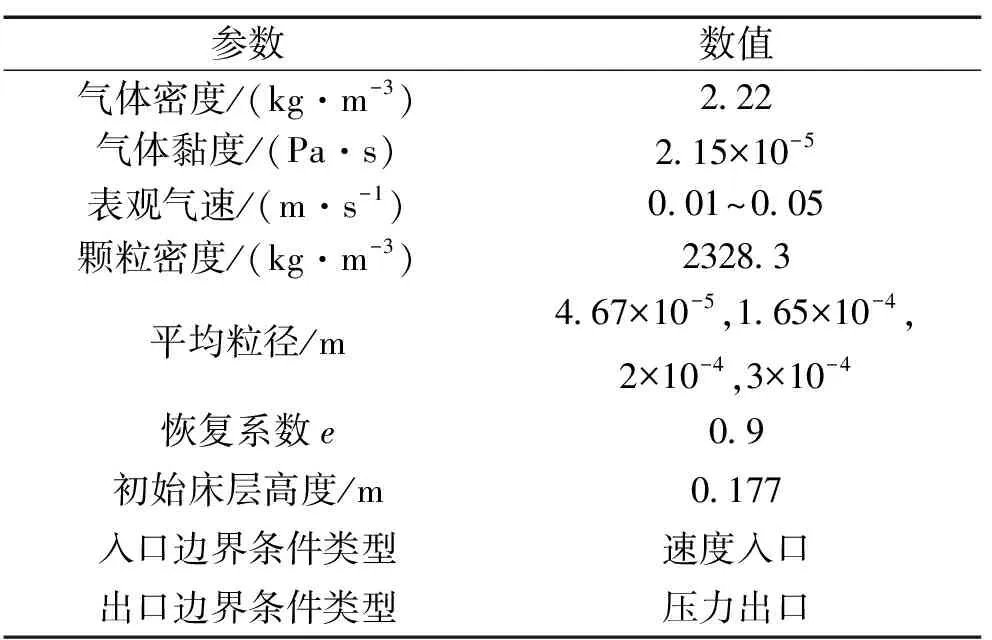

表2 材料特性和模拟参数的总结

气体从底部进入流化床,通过气体分布器到达气体出口.因此,底部设置为速度入口,气体出口设置为大气压下的压力出口.床壁采用无滑移边界条件.本文使用的材料特性和模拟参数如表2所示.

1.4 模型准确性及网格独立性验证

图2为硅粉粒径为2×10-4m,入口气速为1.56×10-2m,开孔率Φ=0.53%,n=19的气体分布板在床高 0.058 m 时的固体体积分数.从图中的结果可以看出,开孔率Φ为0.53%的气体分布板在床高 0.058 m 时固体体积分数的模拟数据与Zhang等[18]的实验数据吻合较好,从而验证了模型的准确性.

为验证不同网格数量对计算结果的无关性,采用Φ=0.53%,n=19的气体分布板在 0.058 m 床高处的固相体积分数为指标进行网格独立性验证.对3种不同网格间距下的模型进行模拟计算,不同网格下的固相体积分数相差较少,如图3所示.因此本文模型划分的网格具有独立性,不同数量的网格对计算结果无影响.考虑到计算精度和时间,最终采用中等网格间距 0.001 m×0.001 m.

图2 Φ=0.18%,n=19分布板流化床 在y=0.058 m的固体体积分数Fig. 2 Solid volume fraction of Φ=0.18%, n=19 distributor fluidized bed at y=0.058 m

图3 不同网格数下Φ=0.18%,n=19分布板 流化床在y=0.058 m的固体体积分数Fig.3 Solid volume fraction of Φ=0.18%,n=19 distributor fluidized bed at y=0.058 m under different grid numbers

1.5 流化质量的评价方法

在气固流化床中,气固流态化效果与气泡的形成和运动密切相关.对于非均匀的颗粒流体系统,空隙率随气固两相结构及流域的变化而变化,通过空隙率的变化可描述气泡行为和气固接触情况[20-21].气固流化质量主要表现为气体与颗粒的运动稳定性、固含率的分布、床层压力波动等方面.流速不均匀系数、固含率相对标准偏差可以反映颗粒的流速均匀性、固含率分布的波动程度,从而评价气固流化质量.本文以流速不均匀系数、固含率相对标准误差、固体颗粒分散系数作为判断流化质量的指标,具体内容如下:

(1)流速不均匀系数

流速不均匀系数η实质是衡量颗粒与气体之间的运动稳定性.当速度不均匀系数η较小时,表明固体颗粒与气体之间的运动相对稳定,固体颗粒的流速均匀性较好,对应的气固流化质量较好;当速度不均匀系数η较大时,表明颗粒未被气体充分流化,固体颗粒的流速分布波动较大,对应的气固流化质量较差.η的表达式如下:

式中:Vmax为断面上最大流速,m/s;Vmin为断面上最小流速,m/s;Vave为断面上平均流速,m/s.公式中的速度应使用此点的轴向速度,也即模型中y方向的速度,所以严格意义上讲,这里的流速不均匀系数指的是在y方向上的流速不均匀系数.之所以选择y方向的速度来计算流速不均匀系数,有以下两点原因:1) 速度大小是标量,若选用其流速不均匀系数来表征分布情况,不能显示速度方向对流速均匀性的影响;2) 气体在通过气体分布板后,向上流动的过程中,y方向的速度分量越来越大,逐渐起决定作用.而且,y方向速度也就是我们最关心的轴向速度.由以上分析可得,采用y方向速度的流速不均匀系数来表征流速的均匀性,其准确性最好.

(2)固含率相对标准偏差

固含率相对标准偏差Ss反应1个数据的离散程度[22],文中表示同一轴向平面固含率与平均固含率的离散程度.当Ss值越小,表明颗粒分散越均匀[23],轴向固含率的分布波动越小,气固流化质量越好.Ss的表达式如下:

(2)

式中:

(3)

式(2)~式(3)中:n为截面取值个数,εs,i为同一平面第i个固含率,εs,i为固含率平均值.

(3)固体颗粒分散系数

固体颗粒分散系数Cv用来衡量流化床内部颗粒分布情况,Cv值越小,表明固体颗粒在流化床分布越均匀[23],颗粒被气体流化的越充分,气固流化质量越好.Cv的表达式如下:

(4)

式中,Ss,i为第i平面内固含率相对标准偏差.

2 结果与分析

2.1 气速对流化特性的影响

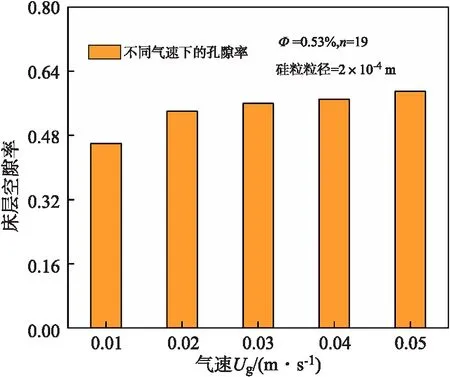

图4显示分布板Φ=0.53%,n=19时,粒径为2×10-4m 的硅粉在不同气速下床层空隙率的变化.从图4可以看出,硅粉随着气速的增大空隙率约呈直线上升的趋势,且当气速在 0.03 m/s(约为1.1最小流化速度Umf)之后空隙率变化趋于稳定.以上现象是由于当气速较低时,床层底部区域产生的气泡数量与体积均增大.如气速进一步增大,气泡体积增大到一定尺寸后,气泡合并占主导地位.合并后气泡体积受到流化床直径的限制,床层空隙率增加缓慢.

图5显示分布板Φ=0.53%,n=19时,粒径为2×10-4m 的硅粉在不同气速下流速不均匀系数η随流化床轴向高度变化曲线.从图5看出,当气速在0.01~0.02 m/s 间η呈先增后减的趋势,说明随着气体进入流化床,气体和颗粒开始混合,由于气泡的产生,气固接触不良导致气体速度分布不均匀,同时由于气速较小,气体未完全穿透床层,因此流化床上部η较小,且 0.02 m/s 时的η相比 0.01 m/s 的大;当气速在 0.03 m/s 之后η呈先减后增的趋势,相比其他气速,0.03 m/s 时中上部区域的η较小,说明气体完全穿透床层后中上部固体颗粒与气体之间的运动相对稳定;当气速为0.04~0.05 m/s 时,η介于2.16~2.19 之间,η波动范围最小.综合考虑,0.03 m/s 时的η总体上小于其他4个气速,气体速度分布更加均匀,颗粒流态更加稳定,有助于气固二者间的混掺.

图4 不同气速下的床层空隙率Fig.4 Bed porosity at different gas velocities

图5 不同气速下η随流化床轴向高度变化曲线Fig.5 Variation curve of η with the axial height of fluidized bed at different gas velocities

2.2 硅粉粒径对流化特性的影响

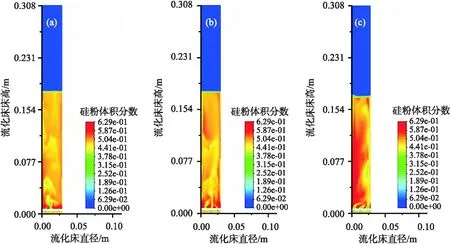

王春燕[17]为了系统研究不同粒径及不同粒径分布的硅粉的流化特性,将硅粉分为5个粒度.本文选取其中3个粒度进行流化特性研究,即硅颗粒粒径分别为4.67×10-5m、1.65×10-4m、3×10-4m.图6显示分布板Φ=0.53%,n=19时,3种硅粉在气速为1.56×10-2m/s 下瞬时体积数云图.气体从气体分布板的孔流入流化床内并裹挟颗粒向上运动.由于3种硅粉粒径不同,因此3种硅粉的最小流化速度不同,从而导致内部流化状态不同.从图中可以看出,3种粒径的硅粉流化过程中未出现较大气泡,并且有少量颗粒落在预分布器中;粒径为3×10-4m 的硅粉与其他两种硅粉相比流化床中下部硅粉浓度较大,说明硅粉流化不充分.综合可以看出,分布板开孔率及气速相同条件下,硅粉粒径越小,气体流化作用越强,颗粒在床内分布越分散,平均体积分数越小.所以在实际生产中,在保持分布板结构及气速不变的情况下,使用较细的硅粉可以使得床内硅粉的流化和混合更加剧烈,对床内反应触体的生成有一定的促进作用.

(a)硅粉粒径为4.67×10-5 m (b)硅粉粒径为1.65×10-4 m (c)硅粉粒径为3×10-4 m图6 不同颗粒t=10 s时的体积数云图Fig.6 Volume fraction cloud diagram of different particles at t=10 s

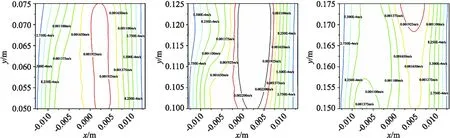

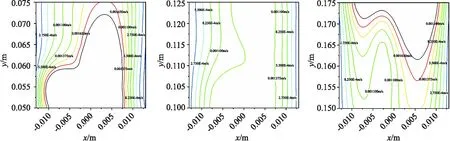

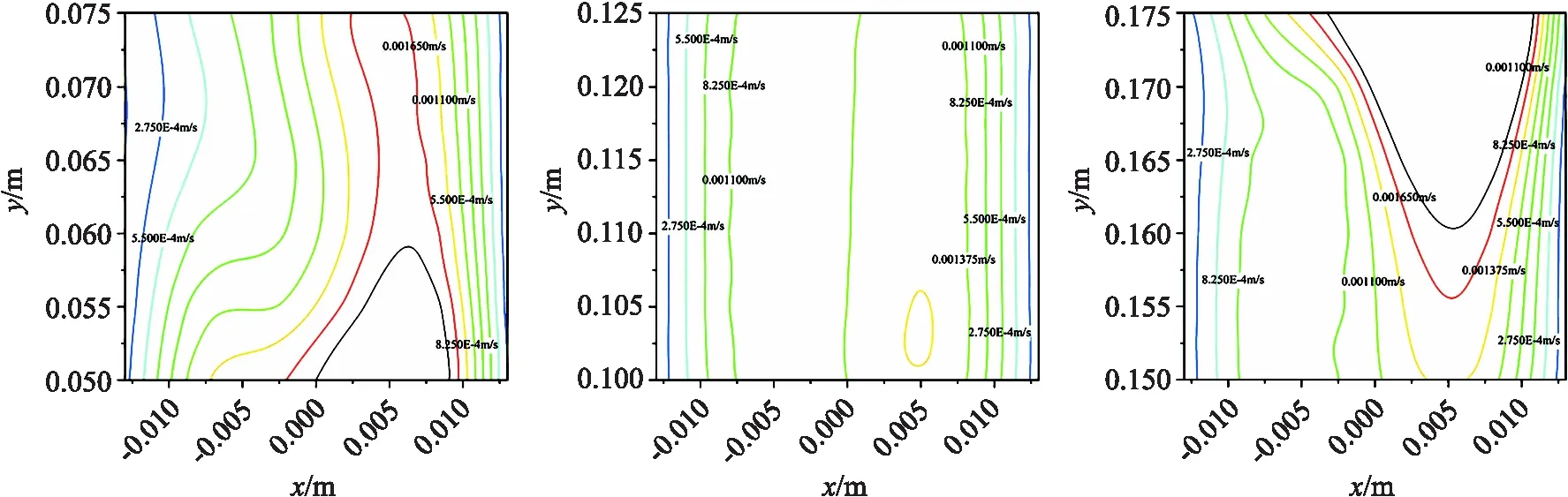

图7显示分布板Φ=0.53%,n=19时,3种硅粉在气速为1.56×10-2m/s 下随流化床轴向高度0.05~0.175 m 的速度等高线变化曲线.从图7可以看出,在不同的床层高度区域内粒径为4.67×10-5m 的硅粉相较于其他两种硅粉其速度等高线分布均匀,说明硅粉粒径越小,气固混合越剧烈,颗粒速度分布越均匀,气固之间充分接触,有利于提高产率.

(a) (b) (c)

(d) (e) (f)

(g) (h) (i)(a~c) 硅粉粒径为4.67×10-5 m,(b~f)硅粉粒径为1.65×10-4 m;(g~i)硅粉粒径为3×10-4 m图7 不同颗粒随流化床轴向高度0.05~0.175 m的速度等高线变化曲线Fig.7 Velocity contour curves of different particles with axial height of fluidized bed of 0.05~0.175 m

2.3 气体分布板的开孔率对流化特性的影响

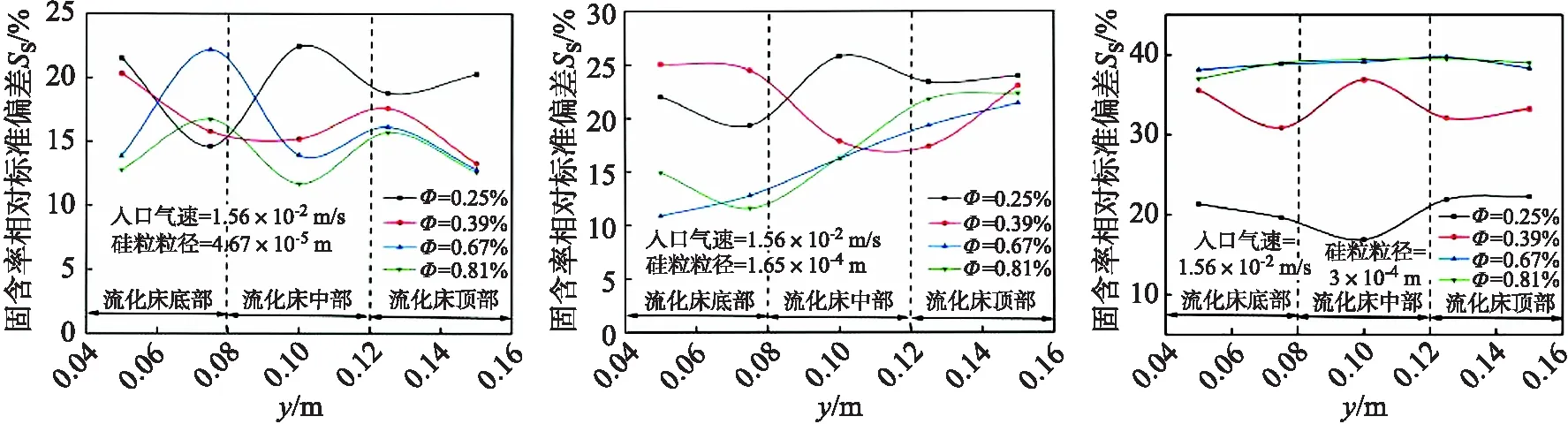

图8显示不同粒径的硅粉在气速为1.56×10-2m/s 下的固含率相对标准偏差Ss随流化床轴向高度的变化曲线.图8(a)显示粒径为4.67×10-5m 的硅粉在Φ=0.25%、0.39%、0.67%、0.81%的Ss.从图8(a)可以看出,随着Φ的增大,Φ=0.8%时的Ss变化更加平稳.且相比其他3种开孔率,Φ=0.8%时整体的Ss值变小,颗粒分散更加均匀;图8(b)显示粒径为1.65×10-4m 的硅粉在Φ=0.25%、0.39%、0.67%、0.81%的Ss.从图可以看出,Φ=67%时相比其他3种开孔率,其Ss值的变化曲线波动较小,整体的Ss值较小;图8(c)显示粒径为3×10-4m 的硅粉在Φ=0.25%、0.39%、0.67%、0.81%的Ss.从图可以看出,随着开孔率的增大Ss变化更加平稳,而整体的Ss值增大,颗粒分散不均匀,流化质量变差.

(a)硅粉粒径为4.67×10-5 m (b)硅粉粒径为1.65×10-4 m (c)硅粉粒径为3×10-4 m图8 不同颗粒的Ss随流化床轴向高度的变化曲线 Fig.8 Variation curve of Ss versus axial height of fluidized bed for different particles

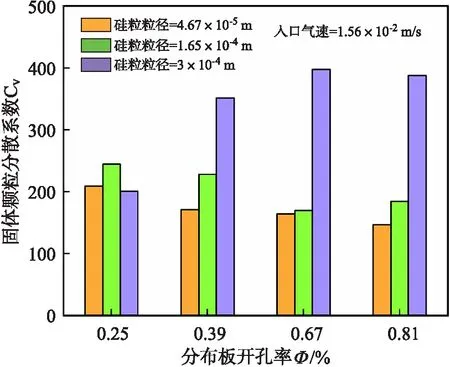

图9 不同颗粒的Cv随分布板开孔率的变化情况Fig.9 Change of Cv of different particles with the opening rate of the distribution plate

图9显示不同粒径的硅粉在气速为1.56×10-2m/s 下的固体颗粒分散系数Cv随分布板开孔率的变化情况.从图9可以看出,对于粒径为4.67×10-5m 的硅粉,随着开孔率的增大Cv逐渐减小,即Φ=0.81%时Cv最小,硅粉在流化床分布较均匀,流化质量较好;对于粒径为1.65×10-4m 的硅粉,随着开孔率的增大Cv先减小后增大,即Φ=0.67%时Cv最小,硅粉在流化床分布较均匀,流化质量较好;对于粒径为3×10-4m 的硅粉,随着开孔率的增大Cv先增大后减小,即Φ=0.25%时Cv最小,硅粉在流化床分布较均匀,流化质量较好.综合图8可以看出,为使气固混合均匀,提高二甲基二氯硅烷的转化率,在流化较小粒径的硅粉时,建议分布板开孔率采取高开孔率;在流化较大粒径的硅粉时,建议分布板开孔率采取低开孔率.

3 结 论

有机硅单体合成流化床基于双流体模型进行模拟计算.模拟完成后流化床分布板上方 0.05 m 处固体体积分数的模拟数据与实验数据吻合较好,从而验证了模型的准确性;对网格间距分别为 0.000 9 m×0.000 9 m、0.001 m×0.001 m、0.002 m×0.002 m 的流化床进行模拟计算,不同网格下的固相体积分数相差较少,从而验证了网格的独立性.

1)随着气速的增加,床层空隙率增大,且气速达到 1.1Umf之后空隙率变化趋于平稳.除此之外,当气速小于 1.1Umf时,随着流化床轴向高度的增加,η先增大后减小;而气速达到 1.1Umf后,随着流化床轴向高度的增加,η先减小后增大;当气速为 1.1Umf时η最小.在实际生产中,推荐流化床入口气速选择 1.1Umf,颗粒流态更加稳定,有助于气固二者间的混掺.

2)小粒径硅粉相比大粒径硅粉气体流化作用越强,颗粒在床内分布越分散,平均体积分数越小.且小粒径硅粉相比大粒径硅粉其颗粒速度等高线分布均匀,说明小粒径硅粉气固之间充分接触,有利于提高产率.在实际生产中,推荐使用较细的硅粉可以使得床内硅粉的流化和混合更加剧烈,对床内反应触体的生成有一定的促进作用.

3)当粒径分别为 4.67×10-5m,1.65×10-4m,3×10-4m 的硅粉,分布板开孔率Φ分别选取0.81%、0.67%、0.25%时3种硅粉的Ss及Cv最小.因此,在选取分布板开孔率时,为使气固混合均匀,提高流化质量,推荐采取低开孔率的分布板流化较大粒径的硅粉,高开孔率的分布板流化较小粒径的硅粉.