商用车空压机容积流量衰减分析与改进

柳 帅, 王学双, 周威力, 李樱梅, 刘泽宇

(1.一汽解放汽车有限公司 商用车开发院, 长春 130011;2.瑞立美联制动技术(廊坊)有限公司, 河北 廊坊 065099)

商用车气压制动系统中,空气压缩机(以下简称空压机)作为行车制动系统唯一的供能装置,其可靠性至关重要。工作中,一方面空压机与发动机共用润滑、冷却、进气系统和驱动机构,降低了空压机的维修性;另一方面空压机排气过程会产生高温高压气体,工况恶劣且极易产生积碳、窜油等故障,造成空压机容积流量和效率等性能指标下降,从而影响到了空压机的可靠性。为保证其可靠性,本文对空压机容积流量的衰减进行分析与改进。

1 空压机结构特点

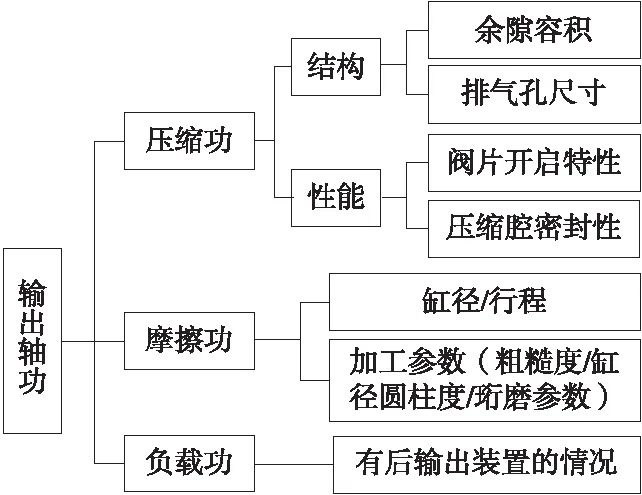

结构布置上,空压机虽然属于发动机附件之一,但在功用上属于制动系统的供能装置。因此,在匹配设计中,空压机的容积流量应与整车制动系统的储能装置容积相适应,以满足相关要求[1]。能量上,空压机从发动机上获得输入轴功率,用于压缩空气做功和摩擦功耗散。其中,空气压缩功是主要部分,摩擦功主要由空压机的机械摩擦副产生。如果空压机有后输出装置,还将带动后负载做功。多种影响因素如图1所示。

图1 空压机做功耗散分类

如图1所示,压缩功不仅与结构有关,还与性能特性有关。阀片开启特性和压缩腔动态密封性受设计和使用的双重影响,当积碳和随气排油量增加时,会导致进排气阀片的动作延迟,而过度的磨损则会降低压缩腔的动态密封性,进而导致进气效率和排气效率降低。宏观上表现为空压机容积流量衰减和泵气时间延长。对于摩擦功而言,在使用寿命内,摩擦副的配合间隙随磨损量增加,并不会显著降低压缩腔内的动态密封性,理论上并不会影响空压机的泵气能力,但会导致摩擦耗散功和排气温度的增加,从而造成输入功率增加和发动机油耗升高。

因此,针对空压机容积流量衰减问题,在设计时应从压缩功相关的性能因素进行分析,主要涉及阀座板总成和活塞环组件。

2 测量与分析

某空压机完成1 000 h强化耐久试验后,复测其性能参数,发现空压机的容积流量和容积效率分别衰减了11.7%和12.3%,衰减量偏大,超过QC/T 29078第5.9条规定的6%限值[2]。为分析原因,对空压机进行拆解测量。

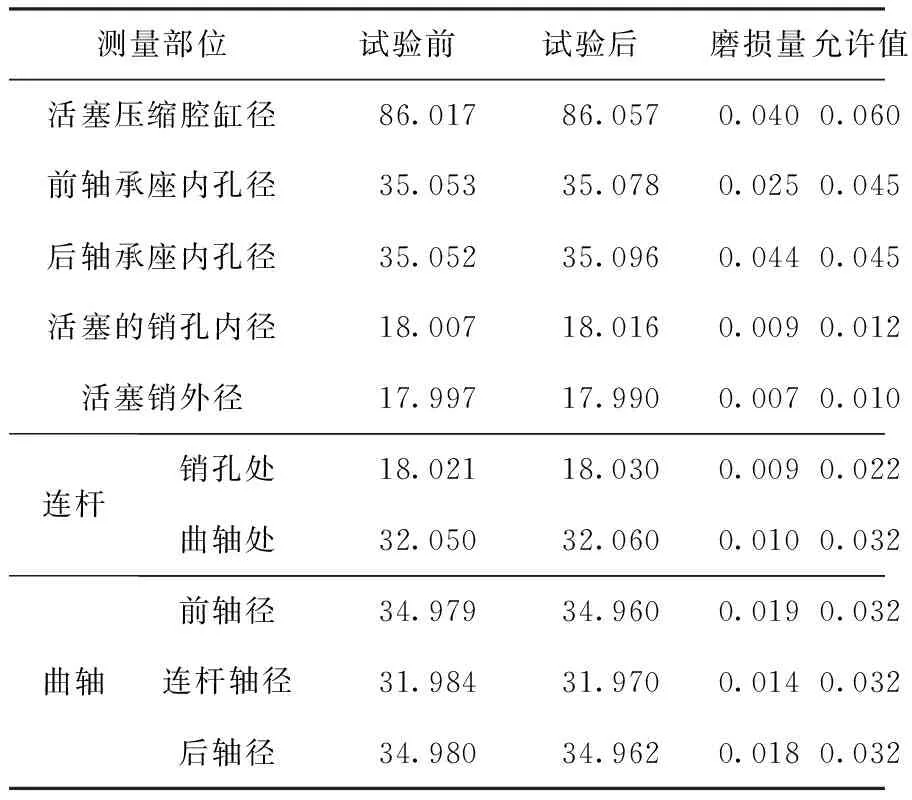

2.1 活塞、连杆、曲轴组件

空压机与发动机具有相似的活塞、曲轴、连杆结构,但由于空压机属于被动驱动,故不存在点燃或压燃冲程,其压缩腔的压力和温度远低于发动机,活塞环的使用工况较好。在实际应用中,空压机的活塞环与活塞压缩腔的缸壁共同构成摩擦副,实现动态密封,以保证压缩腔与曲轴箱之间的密封性。当活塞环出现异常磨损时,会导致活塞腔缸壁表面划伤和缸径磨损量异常。表1为完成强化耐久试验后,拆解测量空压机主要摩擦副的尺寸值。

表1 空压机拆解测量尺寸 mm

空压机缸径和活塞连杆曲轴组件的关键摩擦副在完成耐久试验后,经以上测量可知其磨损量均未超过允许范围,说明空压机活塞与缸壁之间无异常磨损导致的容积流量和效率下降的情况,与文献中对失效部件的统计结果一致[3]。

2.2 阀座板总成

2.2.1 阀座板总成工作机理

空压机阀座板总成安装于空压机缸盖和缸体之间,由进气阀片、排气阀片和阀座板3部分组成,阀座板上留有进气孔、排气孔和卸荷孔,可实现进气、排气、卸荷功能。

空压机在使用过程中,分别在工作状态和卸荷状态之间交替切换。工作状态下,发动机进气道内的空气,先从缸盖进气腔经由进气阀片流入缸体内的压缩腔,被活塞压缩后,从排气阀片流入缸盖排气腔,完成泵气状态的压缩动作。该过程中,位于阀座板上方的卸荷装置,在其内部弹簧的作用下,将零件导柱的底部与阀座板卸荷孔上表面压靠在一起,实现端面的静密封,确保压缩腔内的气体无法经卸荷孔窜入缸盖进气腔。因此,当二者端面出现缺陷(如轮廓度异常)时,会降低密封效果,导致容积流量和效率下降。当制动系统的储能装置达到厂定的卸荷压力时[4],空气处理单元内的卸荷阀开启,并产生卸荷控制压力,缸盖的卸荷装置在该压力的作用下上移,使零件导柱的底部与阀座板卸荷孔上表面分离。此时,压缩腔与进气腔经卸荷孔连通,空压机由工作状态切换为卸荷状态。在驾驶员制动过程中,当系统的压力降低到关闭压力以下时,卸荷控制压力也随之消失,卸荷装置的底部与阀座板卸荷孔上表面压靠在一起,重新切换为工作状态,依次交替循环。

2.2.2 阀座板的测量

为进一步查找原因,对耐久后的阀座板总成进行拆解和测量,发现阀座板上表面、位于卸荷孔附近的导柱端面密封区域,存在表面轮廓度凹陷缺陷,如图2所示。因此,确定表面轮廓度缺陷是导致空压机压缩腔工作状态密封不严、容积流量下降的直接原因。

经过对比性能和耐久试验差异性,在耐久试验中,为模拟用户在实际使用工况下边充气边耗气的工作特点,试验条件一般要求空压机每隔1~3min就需在工作状态和卸荷状态之间进行一次切换,在切换的同时调节空压机背压。因此,空压机每次切换时,卸荷装置都会对阀座板卸荷孔的上表面进行“拍击”。若阀座板表面的设计强度不足,则会发生塑性变形,进而产生上述轮廓度异常现象并影响空压机工作状态密封性。为此,有必要对阀座板的抗冲击强度进行校核。

2.2.3 阀座板冲击强度的计算

空压机工作状态下,导柱在弹簧压缩力作用下被压靠在阀座板的卸荷孔上,导柱底部与卸荷孔上表面形成端面密封结构,如图3所示。

在空压机压缩过程中,为防止空气经卸荷孔窜入进气腔,需保证导柱底部与卸荷孔上表面具有足够的密封性,这就需要较大弹簧力,但过大的弹簧力在卸荷装置从卸荷状态向工作状态切换时,会使导柱对阀座板卸荷孔表面的密封区域产生较大的冲击载荷。设计时应首先保证该冲击载荷产生的动应力小于材料的许用应力,否则将出现塑形变形,导致端面密封不严。

图3 卸荷装置结构图

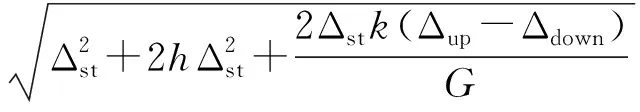

为了能够有效确定卸荷状态切换时的阀座板表面动应力,需要对该结构进行受力分析。导柱在卸荷和工作状态切换时,主要受回位弹簧力和重力作用,二者方向相同,在二者合力作用下,对阀座板的表面产生冲击载荷,根据能量法原理,相应的能量关系如下:

ΔT+ΔV=ΔUd

(1)

式中:ΔT为卸荷状态下的导柱初始动能,由于卸荷状态下,导柱受空气处理单元的卸荷控制压力作用,被抬起后处于静止状态,因此,其初始动能ΔT=0;ΔV为导柱势能变化量,包含重力势能部分G(h+Δd)和弹性势能部分k(Δup+Δdown),导柱从卸荷状态切换到工作状态过程中,从顶部下落到阀座板表面,产生“拍击”动作。导柱在整个下落过程中,ΔV包括重力势能和回位弹簧的弹性势能两部分;ΔUd为阀座板上表面的微观弹性变形能的增加量。即:

(2)

式中:G为柱塞、导柱和回位弹簧总重,G=0.903 N;h为导柱下移的位移,h=Δdown-Δup;k为回位弹簧刚度,k=14.5 N/mm;Δd为冲击过程的动变形;Δst为静止时的静变形;Δup和Δdown分别为导柱在卸荷状态和工作状态时回位弹簧对应的压缩量,Δup=21.5 mm,Δdown=26.46 mm;Fd为冲击载荷。

将方程组(2)代入式(1)得:

(3)

求解动变形Δd:

(4)

对式(4)左右同时除以Δst得:

(5)

式中:Kd为动荷系数,工作状态下,阀座板上表面的动应力为σd:

σd=Kdσst

(6)

式中:σst=(G+kΔdown)/S0为阀座板上表面的静应力;S0为导柱与阀座板之间的端面密封的接触面积,S0=170.4 mm2。

经计算,σd=432.2 MPa,小于材料标准许用应力[5]的460 MPa。该阀座板所采用的7075-T6材料,其表面强度能够抵抗卸荷装置的冲击载荷所带来的塑形变形。

2.3 容积流量衰减分析

理论研究表明[6-7],7075系列高强度铝合金加热状态下的成型性能,在250 ℃以下,伸长率随温度升高而增加。当温度达到250~260 ℃时,材料的伸长率和抗拉强度均显著下降。由此分析在250~260 ℃时,由于7075铝合金的析出物消除了T6热处理效果,导致热处理效果衰退,甚至消失,并引起力学性能显著变化。

实际测量发现,空压机耐久前后的最高排气温度仅为210.1 ℃,满足试验标准[2]要求的小于220 ℃限值且未超过材料研究中建议的250 ℃特征温度[6-7],但在完成1 000 h强化耐久台架试验后,复测其容积流量和容积效率,分别衰减了11.7%和12.3%,超过试验标准要求的6%的限值。

由于阀座板总成采用7075-T6板材冷冲压工艺,按2.2.3中的方法计算得到的强度计算值,加工过程中无热衰减现象,这与耐久前的性能试验中,容积流量测量值满足图纸设计要求的情况相一致。基于上述分析,可推断轮廓度异常是在耐久试验过程中产生的。因此,为进一步分析耐久试验对轮廓度异常的产生机理,测量阀座板不同功能区域的硬度并进行金相组织分析,且在不同区域分别测量3个点的硬度值,以确保测量结果的普遍性,测量结果如表2和图4所示。

表2 表面硬度值 HBW

对比表2中的阀座板不同位置的硬度值发现:①阀座板表面的进气腔、卸荷孔和排气腔附近的硬度值依次降低;②不同部位的硬度降低趋势与对应区域工作温度变化趋势成反比。

(c) 排气腔区域

对比图4中的阀座板表面不同区域的金相组织发现,工作温度虽未达到250 ℃的特征温度,但空压机经过1 000 h的连续、长时间耐久运行,导致阀座板各功能区域伴随有不同程度的组织扩散倾向。这种内部组织的细微变化程度,主要是阀座板表面不同区域的温度差异性引起的。

1) 铝合金阀座板表面的高温环境,是引起其金相组织发生扩散现象的主因。当微观组织发生变化后,材料的表面硬度和耐磨性逐步下降;且随着进气腔区、卸荷孔附近和排气腔区域工作温度的不断升高,扩散现象越严重,硬度降低也越明显。

2) 空压机在工作/卸荷状态切换过程中,阀座板表面的卸荷孔附近区域受到导柱的反复冲击作用,硬度降低后表面磨损加剧。测量上表现为产生局部的轮廓度缺陷,最终导致导柱和阀座板密封不严。在空压机泵气过程中,高压气体经卸荷孔窜入缸盖的进气腔内,造成实际容积流量和容积效率下降。

3 台架试验验证

为验证和对比上述原因,采用HT250作为对比的替代材料,其抗压强度比抗拉强度高4~5倍[8],可保证约1 000 MPa的抗压强度和HB190-HB240的表面硬度;更重要的是,铸铁材料的力学性能受空压机的工作温度影响远小于铝合金材料。故可有效抵抗柱塞导柱在高温下的冲击变形。

为进一步验证上述分析,对同一款空压机总成,分别采用HT250和7075-T6材料,加工制成阀座板后进行对比测试。测试前,先对空压机总成进行性能试验,然后以50%负荷率,在1 MPa的工作压力下,分别对其进行1 000 h的耐久强化试验。

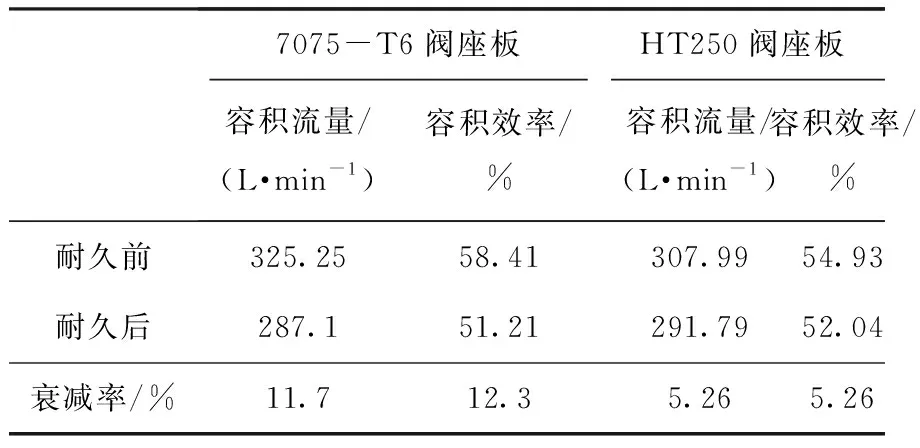

耐久结束后,复测空压机容积流量和容积效率并计算其衰减率。空压机试验照片如图5所示,强化耐久前后的数值见表3。

图5 空压机台架试验

表3 空压机强化耐久前后测量结果

从表3可知,采用7075-T6材料阀座板的空压机,在完成耐久试验后,容积流量和容积效率的衰减率分别为11.7%和12.3%;采用HT250材料阀座板的空压机,在完成耐久试验后,容积流量和容积效率的衰减率均约为5.26%。二者对空压机的可靠性影响显著。

4 结束语

针对空压机强化耐久试验后,容积流量等参数的异常衰减现象,推导出一种可用于估算阀座板卸荷冲击强度的许用应力计算方法,并结合阀座板表面轮廓度、硬度和金相组织分析等测量结果,确定了引起容积流量异常衰减失效的根本原因。最后,改进总成结构,并对改进效果进行台架试验验证,对产品设计和优化具有积极的借鉴意义。