基于低成本、轻量化和绿色化汽车外饰件开发探析

摘 要:本文介绍汽车低成本、轻量化和绿色化内涵,从材料、工艺、模块化三个方面采用典型实例针对汽车外饰的低成本、轻量化和绿色化三个维度开发进行讨论和分析,得出运用适当流程和方法,对汽车零部件可以找到能满足最优三角形解决方案。

关键词:汽车外饰 低成本 轻量化 绿色设计

1 引言

白热化市场竞争,促使汽车行业需要严格控制成本和售价,以保证项目的NPV(净现值),面向成本设计开发被重点关注;不断升级消费者需求,压缩汽车的生命周求和又需要不断升级配置,又给汽车重量控制带来极大挑战,汽车轻量化也需要重点推进;日益严苛环境友好要求,又需要汽车对人和环境友好,面向汽车绿色化设计也需要重点关注。本文将重点探析低成本、轻量化和绿色化应用于HC7项目的汽车外饰设计中。

2 外饰轻量化、面向成本设计及绿色化内涵

2.1 外饰轻量化内涵

外饰轻量化的技术内涵是:在开发阶段,采用轻量化设计方法和轻量化技术对汽车外饰件进行结构优化设计,或在开发中直接选用轻量化材料、轻量化工艺实现产品轻量化,或在量产阶段,采用轻量化技术优化原有产品,最终确保产品综合性能指标的前提下,尽可能降低汽车产品自身重量,最终达到减重、节能减排、安全、环保等综合指标。

2.2 面向成本最优外饰开发内涵

面向成本最优外饰开发的技术内涵是:在满足消费者功能和性能前提下,最优结构,最优工艺,最优材料及配置最优的组合。

2.3 外饰环境友好内涵

外饰环境友好的技术内涵是:

(1)生态健康化。汽车塑料件在高温环境下易分解有毒物质,影响生态环境和生活环境,为了实现环境可持续发展,所以原材料的选择应无毒无害,不应含有重金属或即使含有量应控制在有关标准以下。生态健康化是汽车塑料件应用的核心,因为生态健康化直接洁净人类生存的环境。

(2)环保化。所谓环保化,指汽车外饰产品在整个生命周期内,均不应对自然环境产生污染,即从原材料的生产、产品加工制造和使用、报废件回收再生利用,不造成对人体及环境的损害,直至最终处理的生命全过程中均不应造成污染;废弃物可降解腐化,在大自然中自行消融,不污染环境。

(3)资源利用率最大化。即一方面外饰产品应尽量使用可循环使用塑料原材料;另一方面要求原材料通过与可再生的自然资源采用改性、增强、共混等措施研发生产新材料;另外,产品报废后易于回收再利用,实现资源循环利用率最大化。

2.4 HC7项目主要外饰件

根据主流整车厂划分方法,HC7项目外饰件主要有两类,①装饰件:包括前后保险杠,保险杠横梁,保险杠格栅,扰流板,底部倒流板,中部护板,侧裙护板,轮罩,行李架,前端模块等;②功能件:前后雨刮,洗涤系统,整车玻璃,整车外饰灯具,天窗,内外后视镜,加油口小门等。外饰重量一般达到100-130kg左右,预计成本13000元左右,材料主要涉及刚铁、铝、塑料等。

3 面向外饰件轻量化、低成本和绿色化开发策略

根据“生命周期评价及生命周期成本分析集成方法研究[1]”中全生命周期环境评估,结合“生命周期评价在塑料研究中的应用进展[2]”,“工程材料LCA中环境效益的分析与研究[3]”和“基于LCA的汽车前端模块轻量化方案对比研究[4]”可以看出,基于全生命周期,环境友好性热塑性材料优于钢铁,钢铁优于铝合金零部件。从论文“Flows and waste reduction strategies of PE, PP and PET plastics under plastics limit order in china[5]”,基于全生命周期,PP环境友好性优于PET。

3.1 最优材料法探析

3.1.1 后保险杠缓冲梁

汽车后保险杠缓冲梁包括安装在车辆后端的几个部件,通常采用钢材、铝材、高强度塑料构成,设计要求其具有足够的刚性,当车辆发生接触和低速碰撞时,不会导致车辆受到严重损伤,对保护汽车车身、尾门、排氣系统、照明系统在碰撞中起着至关重要的作用。

针对我国后保险杠缓冲梁,政府法规要求满足低速碰撞法规GB17354 -1998,等同于欧盟法规ECE R42;在欧洲,低速碰撞政府法规为ECE R42,欧盟还有保险协会RCAR针对车辆低速碰撞进行评级。

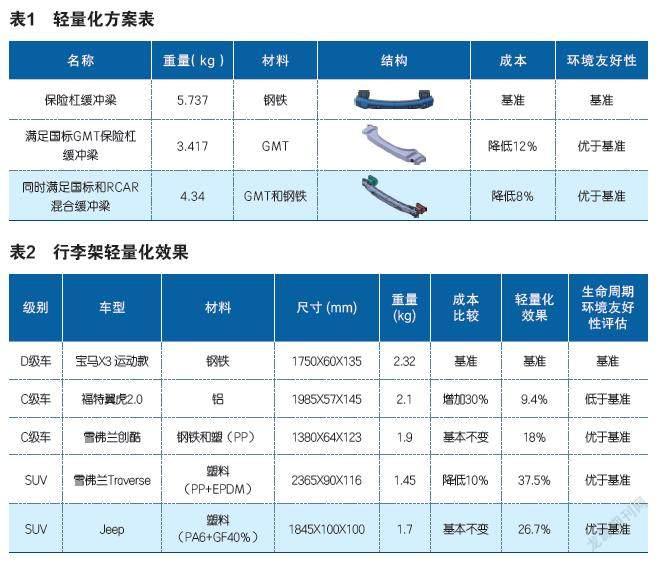

针对后保险杠,可以选择可重复使用GMT(Glass Mat reinforced Thermoplastics)原材料进行替换开发钢铁或者铝,研究表明,采用GMT替代钢铁件,满足GB17354 -1998,轻量化效果为40%,而且单件成本降低12%,且一次性投资费用减少30%以上;而采用GMT替代钢铁件,同时满足GB17354-2008 和RCAR,减重幅度为24%,单件成本降低8%左右,模具费降低20%[6]。VAVE方案研究见下表1。

3.1.2 加油口小门

汽车加油口小门是遮挡在汽车油箱加注口上面一个汽车零部件,主要供汽车加油枪进出,遮蔽油箱加注口的作用,起防盗作用。一般由加油口门外板、加油口门内板、加油口门铰链活动部、加油口门铰链固定部、加油口门铰链销轴、弹簧等构成,一般装配于汽车侧围或保险杠上。

针对充电口盖,HC7项目选用PC+PBT(低温漆喷涂),替代钣金冲压的充电口盖(高温漆喷涂),可以实现单件减重幅度31%以上,在全生命周期环境友好性优于钣金充电口盖,且可以解决夏天钣金充电口烫手的售后问题,但成本相对钣金充电盖上升20%。

3.1.3 行李架

汽车行李架就是装配在汽车顶部,主要用于固定行李的支撑架或部件,多配置在两厢版的旅行车、SUV和MPV等上。

行李架目前主要材料钢铁件,铝件和塑料件,选用塑料取代钢铁或者铝合金,减重幅度15%-37.5%左右,如下表2表示。

3.1.4 尾门

汽车尾门一般由外板,内板和玻璃构成。一般装配于汽车尾端,多配置在两厢版的旅行车、SUV和MPV等上。

目前主流材料和钢铁,在轻量化技术推动下,全热塑性尾门已经在2014款Nissan奇駿得到了很好的应用,不仅造型美观,成本具有优势,而且实现相对于钢铁尾门轻量化30%,且该款尾门得到SPE科技创新奖,目前在荣威E50,PSA旗下DS6, 沃尔沃xc60均采用了塑料尾门。根据经验,由塑料取代钢铁尾门,轻量化效果23%-30%,且10%成本优势,环境友好性提升。

3.1.5 新型绿色材料应用

免喷涂材料,它是一种可以直接注塑成产品,不需要喷漆的环保材料。它的应用主要是替代一部分喷漆件,而减少油漆对环境的污染。新型绿色免喷涂材料不但具有可回收性,成本比产品喷漆便宜,环境友好,成本降低,重量不变。在外饰领域,可用于侧裙,门把手,保险杠底护板等零部件上,HC7项目保险杠和侧裙均使用免喷涂PC+ABS材料。

3.1.6 汽车轮罩护板

汽车轮罩护板是大型薄壁件,位于可见区域,属于汽车外饰件。汽车轮罩护板位于汽车轮胎上方,贴附于车身,每辆车配置前后左右共4件,它的主要功能是遮挡泥沙和石子击打车身钣金,降低噪声,还有一定装饰和美观的功能;一般来说,汽车使用寿命在10年以上,对轮罩护板需要具备10年以上的耐候性要求。目前汽车轮罩护板主要使用材料和工艺有以下方案:一是采用PP+EPDM 材料注塑工艺;二是采用HDPE材料的吸塑工艺;三是采用PET材料热压工艺。从轻量化和绿色化角度,PET热压工艺的轮罩,是最理想方案。

三种原材料都是热塑性绿色材料,PP料密度为1.05g/cm3,而HDPE片材密度为0.95 g/cm3,而克重1200g/m2的PET毛毡0.43g/cm3。

HC7项目在PP和PET中,依据成本,环境友好性和重量三角形理论,选择PET材料,零件重量可比PP材料减轻50%,项目成本和PP基本保持一致,环境友好性PET稍低于PP。

3.1.7 汽车底部导流板

2000年之前底部导流板的主要功能是提升空气动力性,保护下车身,减少油耗,提升整车NVH性能,使用材料一般为PP,SMC,GMT,LFT;从2000年到2020年,功能集成提升空气动力性,保护下车身,轻量化,材料有SMC,GMT,LFT,织物;2020年以后,未来将是提升空气动力性,保护下车身,高刚性,轻量化,可回收利用,优异NVH性能等集成化底部导流板。因此采用PET材料底部护板可以实现绿色化和轻量化。

SMC为热固性材料,不满足绿色化设计,在此不作讨论。PP料密度为1.05g/cm3,GMT密度一般在1.05-1.25左右,LFT密度一般在1.12-1.22之间,就轻量化而言,PP零件最轻。而我们用PET织物制造底部倒流板可以更轻,而克重1200g/m2的PET毛毡0.43g/cm3,相对PP零件,减重非常明显。

HC7项目在PP和PET中,依据成本,环境友好性和重量三角形理论,选择PET材料,零件重量可比PP材料减轻60%,项目成本和PP基本保持一致,环境友好性PET稍低于PP。

3.1.8 汽车玻璃

目前汽车玻璃主要是无机玻璃,密度为2.4g/cm3,根据法规,在前门位置靠前,暂不能用塑料中PC或PMMA取代。

针对后门玻璃,三角窗玻璃及尾门玻璃,可以考虑用PC或者PMMA替代,技术可行且设计自由度大,且PC或PMMA的密度为1.2g/cm3,可以减重50%而且可以降低对环境污染。目前,国内车型已经在尾门玻璃和三角窗玻璃上实现了量产。例如上汽E50与赢创PLEXIGLAS宝克力材料的结合便是塑料替代无机玻璃成功应用。

塑料玻璃比无机玻璃设计自由度大,全生命周期对环境的影响小,轻量化效果明显。

3.2 最优工艺法探析

3.2.1 真空吸塑工艺

中部护板位于车身地板正下面,用来保护车身,目前中部护板主要使用材料和工艺有以下方案:一是PP+T20注塑成型,二是SMC热压成型,三是GMT热压成型,四是LFT注塑成型,五是HDPE真空吸塑。SMC是热固性材料,不满足绿色化,GMT和LFT比PP和HDPE的密度大,不满足轻量化要求。注塑成型对于大型薄壁件模具成本较高,且PP料密度为1.05g/cm3,而HDPE片材密度为0.95g/cm3,取代原有PP,可以降低重量9%左右,成本降低10%,环境友好性相当。因此HDPE真空吸塑也是底护板一种解决思路。

3.2.2 微发泡工艺

本文探讨微发泡技术,它是一种物理发泡,因此在制造过程中对环境影响小,它是一种自结皮技术。微发泡该技术由于通过向零件填充气体,而能实现较好的强度和刚度,可以使汽车轻量化15%,成本降低10%左右,全生命周期环境影响大幅优于喷漆件。

微发泡技术在内饰仪表板中,遮阳板应用比较成熟,在外饰领域,目前用于HC7项目的外后视镜支架,保险杠系能盒等,减重效果达到30%,成本降低20%,环境友好性优于喷漆件。

3.2.3 振动摩檫焊接

普通焊接对环境影响较大,而无污染振动摩檫焊接通过运动摩檫产生热量达到焊接所要求的熔融温度,对环境不会产生污染。塑料焊接对零件重量影响不大,但环境友好型大力提升,成本比普通焊接有提升。包括线性振动摩檫焊接,轨道式振动摩檫焊接。

目前市场对外观、功能要求越来越严格,汽车外饰件结构越来越复杂、强度要求高,如灯具,保险杠,扰流板等,直接成型加工设备还不能达到要求,往往需要制造多个零件。然后采用塑料焊接而成,HC7项目尾灯震动摩擦焊技术来提升零件生命周期环境友好性。

3.2.4 热流道顺序控制绿色技术

目前热流道顺序控制绿色技术广泛应用于外饰零部件中的保险杠和扰流板等零部件。提升了產品的合格率,降低了报废率,从而降低制造环节对环境的影响,可降低产品成本,而且厚度更加均匀,促进零部件轻量化,该技术应用于HC7项目的保险杠制造中,可减少原材料浪费,提升环境友好性。

3.3 模块化

(1)前端系统的模块化。汽车前端模块位于汽车前部,可以把大灯,冷却系统,发动机盖开启系统,喇叭,前端导风系统,保险杠防撞梁,洗涤系统等集成起来,并对前保进行支撑。前端模块最初使用金属件冲压焊接,随着技术进步,出现全塑的GMT和LFT前端模块。HC7项目采用一种金属塑料的混合前端模块得到许多整车厂应用,是因为产品综合金属和塑料优点,在成本,轻量化和性能上达到一个平衡。前端框架采用塑料或者塑料与金属混合,能够最大程度提升系统集成度和降低总成的重量,是汽车轻量化一个发展方向。

(2)尾门系统的集成化。尾门系统可以把外板,内板,扰流板,天线,高刹灯,玻璃,挡风板,尾灯,摄像头,电动尾门开关,牌照板,牌照灯等集成起来,但尾门系统的集成化需要金属外板和内板的塑化,一方面通过零件自身轻量化,另一方面集成轻量化,最终实现系统减重30%左右,系统成本降低成本15%左右,热塑性材料比例提升极大促进全生命周期环境友好性。

4 结论与展望

基于汽车轻量化、绿色化和低成本外饰的开发工作应该随着汽车技术的进步与发展不断提升和优化。随着环境可持续发展不断受到国家和企业重视,汽车研发必须以“绿色化”为主题,结合产品全生命周期对环境影响进行开发。

具体到汽车的外饰件开发,汽车外饰件的绿色化和轻量化以零部件的成本、功能和要求为基础,充分考虑产品最优结构、最优材料、新生产设备、新成型工艺、回收再利用等重要因素,最终实现外饰产品的绿色化和轻量化。

参考资料:

[1]侯倩.生命周期评价及生命周期成本分析集成方法研究[D].天津:天津大学,2015:17.

[2]丁邵兰等.生命周期评价在塑料研究中的应用进展[J].塑料科技,2010(5):100-101.

[3]余显芳.工程材料LCA中环境效益的分析与研究[J].环境工程,2009(5):120.

[4]何玉松.基于LCA的汽车前端模块轻量化方案对比研究[J].上海汽车,2017(12):41.

[5]Jianwen chu.Flows and waste reduction strategies of PE, PP and PET plastics under plastics limit order in china[J] .Resource,conservation and recyling, 2023(1):50.

[6]范军锋等. 低成本后保险杠缓冲梁轻量化研究[J].汽车工艺与材料,2015(4),12-17.

[7]刘道春.车用绿色塑料的研发及其加工成型方法[J].塑料制造,2015(8),55.