气动多向柔性驱动器形变与驱动特性

苟志攀,耿德旭,刘洪波,许文智,贾 鑫

(北华大学机械工程学院,吉林 吉林 132021)

最初,人们使用电机、活塞来驱动齿轮、轴、铰链等机械构件传动,称为刚性驱动.但传统的刚性驱动在人机交互、易碎物品搬运、非结构化环境运动及康复医疗等方面的应用中存在明显不足.采用弹性体材料,仿照自然生物(如象、章鱼、蛇等)运动机理研制的柔软体驱动器具有灵活性高、适应性强和安全可交互等特点,已成为近些年的研究热点[1].20世纪50年代,McKibben型气动人工肌肉(PAM)的出现,极大促进了气动柔软体驱动器的发展.之后,以纤维约束、弹性腔室、波纹管、折叠/褶皱[2]为主要结构的柔软体驱动器逐渐出现,研究者开始尝试将其应用于蔬果采摘、康复医疗、贵重物品搬运等领域.哈佛大学Katia等仿照章鱼触手运动机理研制的气动弹性腔室软体驱动器,配合真空吸盘吸附可以灵活抓取非规则形状和不同材质的物体[3];Gregory等利用3D打印的模具[4],用双烯烃官能化的SP和聚二甲基硅氧烷(PDMS)浇筑一种通气可变色的驱动器,用于软体爬行机器人和软体抓手的开发;李健等[5]受捕蝇草叶片的启发,研制了多腔室约束的气动柔性驱动器,能够完成不同形状蔬果的自适应抓取及无损采摘;王影杰等[6]仿肌肉-肌腱系统研制的柔性驱动器在0.32 MPa气压下可以提升40 kg的轴向载荷.但现阶段的柔软体驱动器普遍存在刚性差、负载能力低、变形范围小等缺陷,为解决这一问题,本文提出一种片状约束环约束的5腔室气动多向柔性驱动器,研究其形变机理与驱动性能,对柔性驱动器的推广应用具有一定的参考价值.

图1 驱动器结构Fig.1 Actuator structure

1 驱动器结构与功能

1.1 结 构

气动柔性驱动器由密封弹性腔体,弹簧骨架,片状约束环,上、下端盖及其紧固件连接组成,见图1.

5根硅胶管两端由堵头密封组成弹性腔体,呈圆周72°均布.上端盖通过螺栓与上堵头螺纹连接,多个片状约束环套装弹簧和密封弹性腔体;下端盖与下堵头使用气动接头通过螺纹通孔连接;驱动器中心位置安装弹簧,通过销钉与端盖固定连接为一个整体.驱动器本体长度为180 mm,初始有效长度为135 mm.主要材料参数见表1.

表1 驱动器材料参数Tab.1 Parameters of actuator material parameters

1.2 驱动器功能

在无外部载荷情况下,通过气路通入压缩气体后,弹性腔体发生膨胀变形,由于约束环的径向约束作用,驱动器沿轴向发生伸长或弯曲变形,气压越大,变形量越大.对5个弹性腔体同时通入相同气压气体,驱动器沿轴向发生膨胀,伸长变形;对相邻的1、2、3或4组弹性腔体通入相同气压气体时,驱动器将沿合力矩方向产生弯曲变形;对5个弹性腔体通入不同压力梯度气体时,理论上驱动器可以沿空间各方向弯曲变形.

2 驱动器受力与形变

2.1 轴向伸长

对5个弹性腔体同时通气,驱动器受弹簧阻抗力Fk、弹性腔体阻抗力Fn及气压驱动力Fp共同作用[7],驱动器上端所受的驱动力决定了其伸长性能.驱动器受力情况见图2.

根据轴向静力平衡原理可知:

Fp=Fk+Fn

.

(1)

2.1.1 气压驱动力

构成驱动器弹性腔体的橡胶材料充压变形时,根据各向同性可知,其体积不可压缩[8].因此,变形前、后橡胶材料的总体积不发生变化.充压变形前、后的几何关系见图3.

图2驱动器轴向受力分析Fig.2Axial force analysis of the actuator图3橡胶管变形前、后的几何关系Fig.3Geometric relationship of rubber tube betweenbefore and after deformation

橡胶管拉伸变形后内孔直径

式中:D1、D2为胶管初始外径和内径;l0为驱动器初始有效长度;Δl为驱动器伸长量.

变形后驱动器橡胶管的环形截面面积[9]

根据圆面积公式得该驱动器内腔横截面积为

通入压缩气体后,忽略各弹性腔体加工时的微小差异,驱动器轴向驱动力等于5个弹性腔体驱动力的合力.气压驱动力为

(2)

式中:p为通入气体气压.

2.1.2 弹簧阻抗力

弹簧位于驱动器中心位置,通气时阻碍驱动器轴向伸长,根据Hooke定律,弹簧阻抗力

Fk=k×Δl

,

(3)

式中:k为弹簧弹性系数.

式中:G为弹簧弹性模量;d为钢丝直径;D为中径;n为有效圈数.

2.1.3 弹性腔体阻抗力

橡胶管两侧由堵头密封,通气时阻碍驱动器伸长,根据弹性力学经典理论[10],橡胶管阻抗力为5根橡胶管阻抗力的合力

式中:E为橡胶管弹性模量.将A代入上式得橡胶管阻抗力

(4)

2.1.4 驱动器伸长量

将式(2)、(4)、(5)代入式(1),忽略高次微小量,可得伸长量表达式为

(5)

2.2 弯曲变形

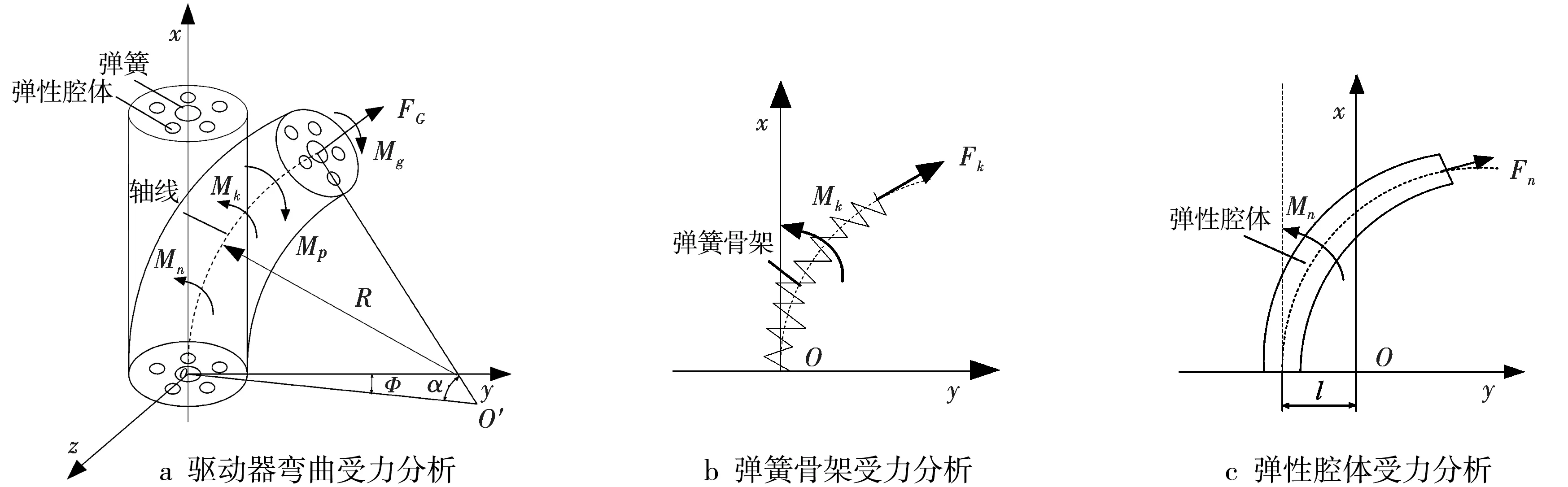

2.2.1 驱动器弯曲受力

分别对相邻的1、2、3、4组弹性腔体通入相同压力气体,除轴向变形外,驱动器端部受驱动力矩Mp、弹簧阻抗力矩Mk和弹性腔体阻抗力矩Mn共同作用,驱动器将沿合力矩Mg的方向弯曲.此时,驱动器弯曲方向为合力矩Mg的方向,见图4 a.

图4 驱动器弯曲变形分析Fig.4 Analysis of bending deformation of actuator

2.2.2 驱动器弯曲方向

通入压缩气体后,单个弹性腔体产生的力矩为

Mi=piSi×l,i=1,2,3,4,

图5 驱动器弯曲方向Fig.5 Bending direction of actuator

式中:l为弹性腔体几何中心到驱动器中心的距离.分别对相邻的1、2、3、4组弹性腔体通入相同气压气体,驱动器端部受合力矩作用,可表示为

根据驱动器端盖处的受力分析(图5)可知,驱动器端部合力矩Mg的方向即为驱动器弯曲方向,则驱动器弯曲方向角为

(6)

式中:Mgx为合力矩在x轴上的分量;Mgy为合力矩在y轴上的分量.

2.3 轴向驱动力

根据静力学分析可知,驱动器的轴向驱动力为弹簧阻抗力Fk、弹性腔体阻抗力Fn及气压驱动力Fp的合力,即

FG=Fp-Fk-Fn.

将式(2)~(5)代入上式有

(7)

3 试验及分析

在驱动器形变与驱动力试验中,使用激光位移传感器测量驱动器轴向伸长量,利用气压传感器测量通入气体气压,通过角度传感器测量驱动器弯曲角度,使用数显测力计测量驱动器在不同气压下的驱动力.传感器参数见表2.

表2 传感器相关参数Tab.2 Related parameters of sensors

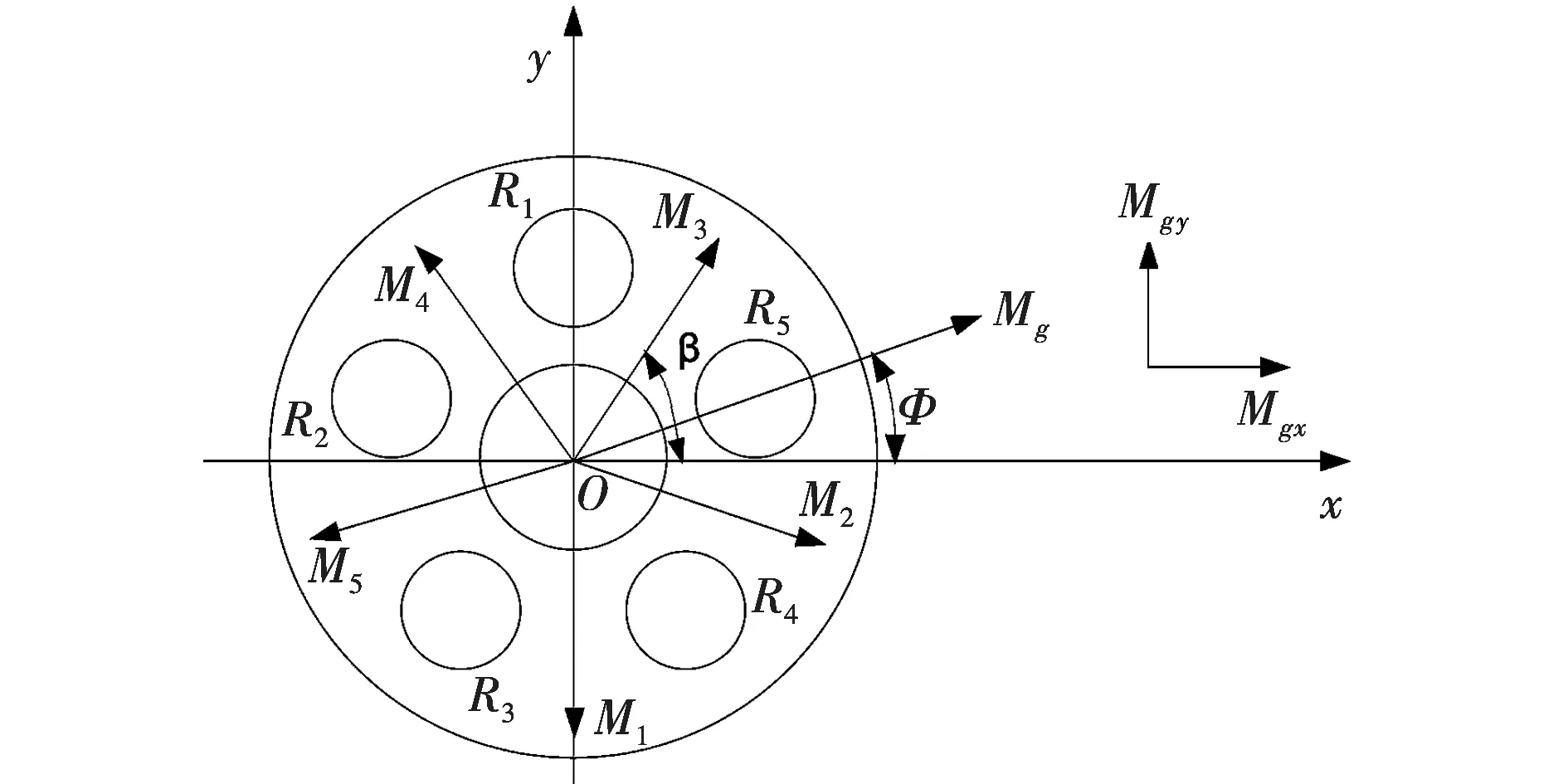

3.1 轴向伸长

根据试验原理(图6)搭建的柔性驱动器伸长量-气压试验平台见图7.主要原理:通过气源及气动三联件产生高压气体,利用精密减压阀控制通入气体气压.通过直流电源为传感器供电,使用气压传感器检测通入气体气压,利用激光位移传感器实时测量驱动器的轴向伸长量.

将3组试验结果取平均值,间隔0.01 MPa采样,得到驱动器伸长量-气压关系;为了验证所建立理论模型的准确性,将相关参数带入理论模型,以气压为变量,得到气压与伸长量的理论曲线.伸长量-气压理论值与试验值对比见图8.由图8可知:随着气压的增大,驱动器轴向伸长量逐渐增大;在0.23 MPa下驱动器伸长量可达137 mm,伸长率大于100%;理论值在低气压时与试验值拟合存在微小误差,主要原因是驱动力小于阻抗力,此时驱动力被弹性材料的应变消耗掉,未产生伸长变形.

图6试验原理Fig.6Principle of the test图7试验设备Fig.7Test equipment图8驱动器伸长量-气压理论值与试验值对比Fig.8Comparison of actuator extension- pressure theory and test values

3.2 弯曲变形

根据试验原理(图9)搭建的柔性驱动器弯曲角度-气压试验平台见图10.主要原理:通过气源、气动三联件提供压缩气体,利用精密减压阀控制输入流体压力,通过直流电源为气压传感器供电,气压传感器直接显示通入气体气压,通过陀螺仪角度传感器实时测量驱动器在不同气压下对应的弯曲角度,并将数据通过USB串口显示在计算机中.

试验时分别给相邻的1、2、3、4组弹性腔体通入压缩气体,每组试验重复3次取平均值,间隔0.01 MPa采样,获得4组弯曲角度-气压数据,见图11.由图11可知:单腔体驱动时,在0.23 MPa气压下驱动器弯曲角度为140°;双腔体驱动时,在0.23 MPa气压下驱动器弯曲角度为200°;3腔体驱动时,在0.23 MPa气压下驱动器弯曲角度为225°;4腔体驱动时,在0.23 MPa气压下驱动器弯曲角度为170°.试验发现,4组弹性腔体同时通气时,在相同气压下最大弯曲角度反而最小,主要原因是在对4组弹性腔体同时通气时,各弹性腔体的驱动力矩并不全在y轴一侧,在y轴另一侧的驱动力矩存在与弯曲方向相反的分力矩,阻碍了驱动器弯曲变形.因此,该驱动器弯曲时以3组相邻的腔体驱动最佳,在气压相同时,可获得最大弯曲角度.

图9试验原理Fig.9Principle of the test 图10试验设备Fig.10Test equipment图11不同驱动数量腔体弯曲角度-气压对比Fig.11Comparison of bending angle and air pressure of cavity with different driving quantities

3.3 驱动特性

3.3.1 轴向驱动力

根据试验原理(图12)搭建的柔性驱动器驱动力-气压试验平台见图13.主要原理:将驱动器固定在试验台上,数显测力计与XY移动滑台固定,直流电源为气压传感器供电,气压传感器显示通入气体压力,通过气源、气动三联件提供压缩气体,精密减压阀控制输入气体气压大小,通过数显测力计测量驱动器在不同气压下的驱动力.

由图13可见:在初始状态下,数显测力计一端抵住驱动器上端盖,限制驱动器轴向变形.在对5个弹性腔体同时通入相同气压气体时,随着气压变化,上端盖挤压数显测力计,数显测力计显示轴向驱动力.试验重复3次取平均值,间隔0.01 MPa采样,获得驱动器轴向驱动力-气压关系;为了验证所建立的轴向驱动力-气压理论模型,将相关参数带入理论模型,获得驱动器轴向力-气压理论值与试验值对比关系,见图14.由图14可知:理论和试验数据趋势接近,重合效果较好;随着通入气体压力的增大,驱动器轴向驱动力变大,在0.23 MPa气压时的轴向驱动力可达242 N.

图12试验原理Fig.12Principle of the test 图13试验设备Fig.13Test equipment图14驱动器轴向驱动力-气压理论值与试验值对比Fig.14Comparison of axial driving force of theactuator-air pressure theory values and test values

为了研究驱动器在伸长状态下的驱动性能,预先给驱动器分别通入初始气压为0.04、0.08、0.10、0.12 MPa的气体,此时不限制驱动器的轴向伸长.初始伸长结束后,移动XY移动滑台抵住驱动器上端盖,使驱动器存在初始伸长量,测试不同初始伸长量下驱动器轴向驱动力与通入气压的关系,间隔0.01 MPa采样,获得4组驱动力-气压试验数据,结合0 MPa初始气压的数据绘制驱动器不同伸长状态下的驱动力-气压关系,见图15.由图15可知:在驱动器伸长状态下,随着通入气体气压的增大,驱动器驱动力逐渐增大;在初始气压为0.04 MPa时,通气至0.23 MPa对应的驱动力为220 N;在初始气压为0.08 MPa时,通气至0.23 MPa对应的驱动力为190 N;在初始气压为0.10 MPa时,通气至0.23 MPa对应的驱动力为170 N;在初始气压为0.12 MPa时,通气至0.23 MPa对应的驱动力为130 N.随着初始气压的增大,驱动器在0.23 MPa对应的驱动力逐渐减小,原因是部分驱动力为驱动器伸长做功被消耗掉.

3.3.2 弯曲夹持力

利用柔性驱动器驱动力-气压试验平台,改变数显测力计的安装位置,测试驱动器弯曲状态下夹持力随气压变化的情况.给3组相邻的弹性腔体同时通气,获得驱动器弯曲夹持力-气压关系,见图16.由图16可知:随着通入气体气压的增大,驱动器弯曲夹持力逐渐增大,在0.23 MPa气压下驱动器弯曲夹持力可达169 N.

图15驱动器伸长轴向驱动力-气压关系Fig.15Relationship between axial driving force of actuator elongation and air pressure图16驱动器弯曲夹持力-气压关系Fig.16Relationship between bending driving force of actuator and air pressure

4 结 论

气动柔性多向驱动器主要由片状约束环套装密封弹性腔体和弹簧组成,通入压缩气体后,驱动器可以产生轴向伸长和空间多个方向上的弯曲变形.根据橡胶经典变形理论对驱动器进行静力学分析,建立了驱动器在气压下的轴向伸长、驱动力、弯曲方向的理论模型.通过试验与理论模型对比,得到以下结论:通过控制通入驱动器内腔气体气压,可以控制驱动器产生不同程度的形变与驱动力,气压越大,形变范围与驱动力越大;驱动器在0.23 MPa气压下的伸长量可达137 mm,伸长率大于100%;对3组相邻腔体同时通气是该驱动器最佳的弯曲形变方式,在0.23 MPa气压下驱动器弯曲角度可达225°;驱动器初始伸长量为0时,驱动器轴向驱动性能最佳,在0.23 MPa气压下驱动器驱动力为242 N;相邻3腔体驱动,0.23 MPa气压下驱动器弯曲夹持力为169 N.