多层多点悬挂结构体系关键施工技术研究

詹潇,叶思雨,尤克泉,陈万里,曹永铨

(1.浙江中天恒筑钢构有限公司,浙江 杭州 310000;2.中天建设集团有限公司,浙江 杭州 310000)

0 引言

悬挂结构[1-2]不同于传统建筑结构,其结构较为复杂多变,内力的传递路径也与传统结构不同[3]。基于这一特性,悬挂结构在施工时主要有两种方法[4]:一种是从下到上顺向施工,另一种是从上到下逆向施工。

本文以杭州某公共建筑项目为例,对比分析多层多点悬挂体系施工技术方案。从施工过程结构安全性、经济性、可操作性和工期四个维度出发,通过对不同施工方案的对比分析研究,确定合理的施工方案,为类似的结构施工提供借鉴。

1 工程概况

1.1 项目工程概况

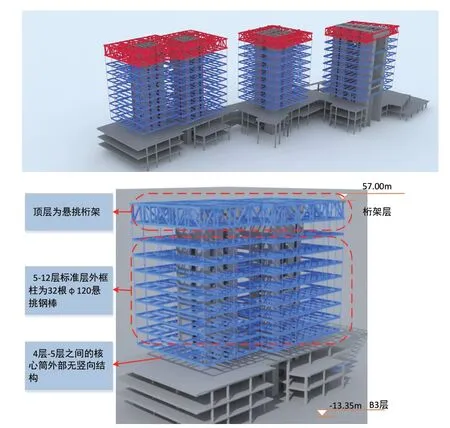

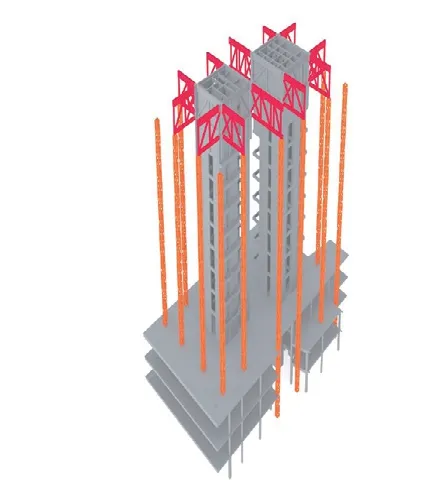

该公共建筑项目位于杭州市西湖区,项目地上主楼由A~C楼3 栋12 层塔楼及地上3 层裙房组成,地下3 层。主楼结构顶标高57m,标准层层高4.2m。塔楼在4~5 层之间未设置竖向结构,形成大面积的无柱空间。同时为了满足建筑要求,塔楼5~12 层采用多层多点悬挂结构,整体结构示意见图1。

图1 整体结构示意图

A~C 塔楼地上结构为混凝土核心筒+钢桁架悬挂结构体系,塔楼核心筒作为竖向承重和抗侧结构,5~12 层结构通过钢吊杆悬挂在核心筒顶部悬挑钢桁架端部。

1.2 钢结构工程概况

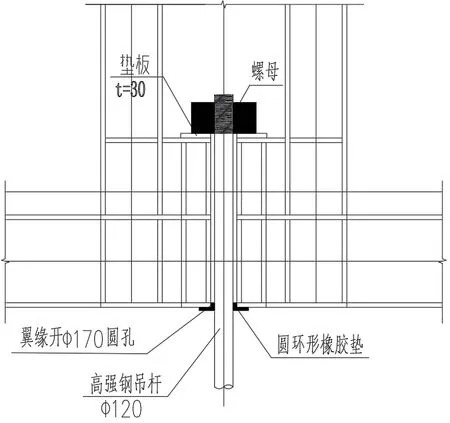

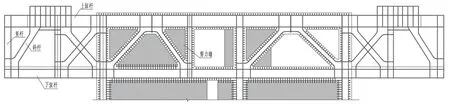

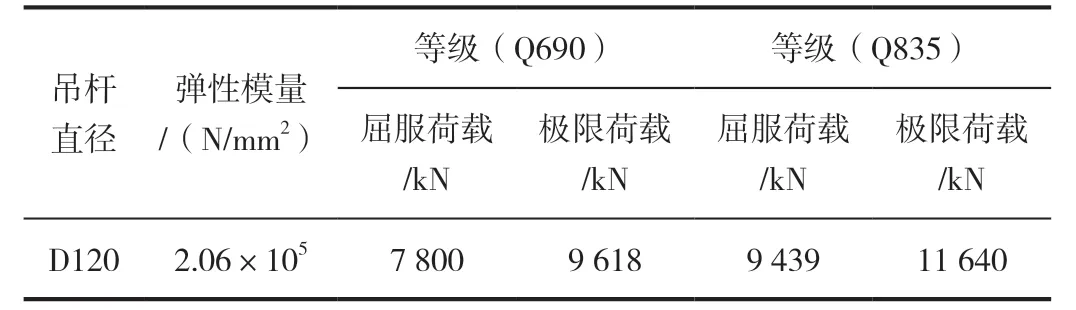

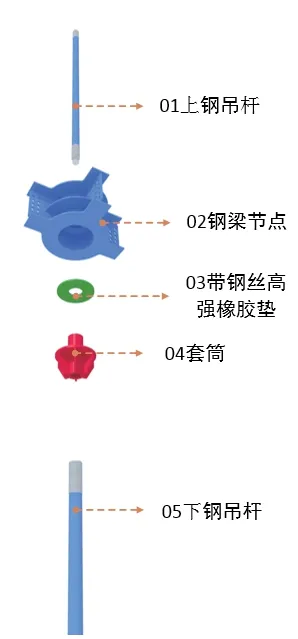

A~C 塔楼5~12 层除核心筒外为全钢结构,顶部桁架为钢桁架。钢吊杆与楼层钢梁为铰接或刚接连接,钢梁与核心筒为铰接连接。钢梁和桁架采用的钢材材质为Q355B、Q390B,钢吊杆的钢材材质为Q650、Q835[5]。本项目钢吊杆力学性能如表1 所示。桁架下部钢吊杆节点如图2 所示,顶部典型桁架如图3 所示。

图2 桁架下部钢吊杆节点

图3 顶部典型桁架

表1 钢吊杆力学性能

2 悬挂体系钢结构施工重、难点分析

2.1 悬挂体系传力路径特殊

本项目结构特点之一为荷载的传力路径与传统结构不一致,这一特点对钢结构安装方案带来较大的挑战。

传统结构的荷载传递方式为:楼面荷载→次梁→主梁→竖向结构,为从上到下。

本项目整体结构的荷载传递方式为:楼面荷载→次梁→主梁→钢吊杆→顶部悬挑桁架→核心筒,为从下到上。楼层钢梁一侧通过钢吊杆将荷载传递至顶部钢桁架,再由钢桁架传递至核心筒结构。

2.2 屋顶桁架施工难度大

本项目屋顶桁架单榀最长35.6m,最大悬挑长度13.2m。单榀桁架整体重量远远超过塔吊起重量,桁架的分段方案需结合加工、运输及现场分段拼装方案进行综合考虑。

2.3 钢吊杆安装、调整困难

钢吊杆轴力自下而上逐层累积,最上层钢吊杆内力较大,需要施加较大的扭矩进行安装、调整。调整时,调整层下方各层标高会同时产生位移。

3 总体施工方案选择

3.1 整体施工顺序

对于传统高层建筑结构,一般采用从下到上的施工顺序。从结构设计的受力角度出发,本项目悬挂结构需待核心筒及顶部悬挑桁架全部施工完成后,从上到下的顺序安装外框悬挂钢结构。根据本项目的结构特点,悬挂结构的施工顺序可分为以下两种。

(1)顺序1 从上到下施工 整体施工关键线路为:核心筒施工到顶→顶部桁架安装焊接完成→核心筒混凝土达到设计强度→桁架卸载→悬挂钢结构自上至下逐层安装→悬挂结构楼板浇筑。

(2)顺序2 从下到上施工 以土建核心筒施工为主线,外框悬挂钢结构同步施工。整体施工流程为:核心筒领先施工→临时支撑设置→悬挂结构钢梁、钢吊杆安装→顶部钢桁架安装→临时支撑卸载→悬挂结构楼板浇筑。

3.2 桁架施工方案对比分析

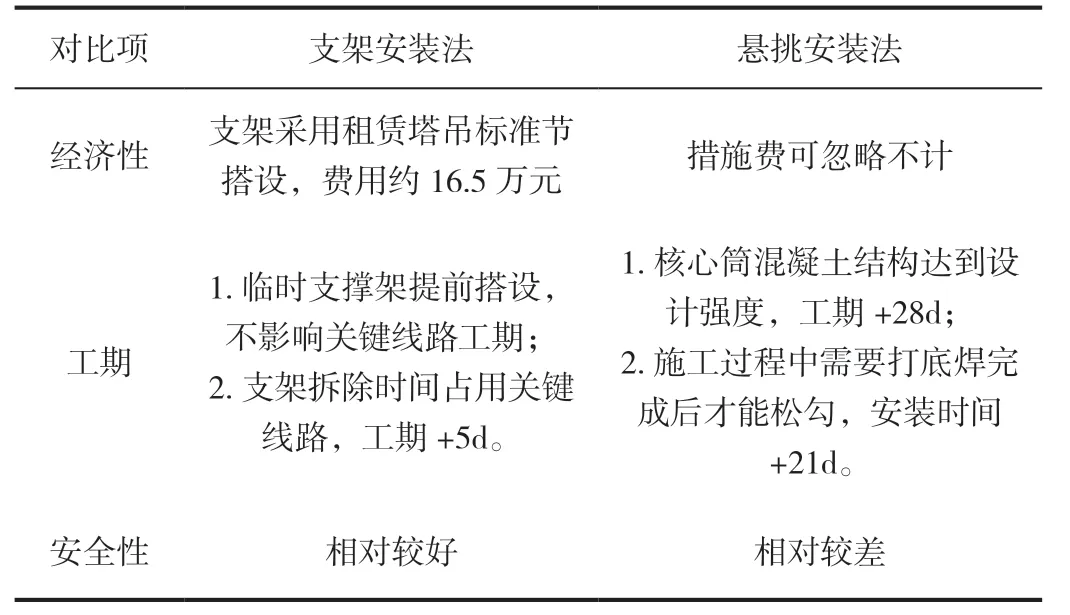

若采用方案1 从上到下施工的施工顺序,需要先将主体结构顶部桁架施工完成。桁架的安装方法有两种:(1)悬挑安装法,如图4 所示;(2)支架安装法,如图5 所示。从经济性、安全性及工期三个方面对比分析两种桁架安装方案的优劣。

图4 悬挑安装法示意图

图5 支架安装法示意图

经济性:采用支架安装法,支撑架底部基础坐落于地下室顶板上,顶板相应位置下方采用型钢反顶加固至地下室底板,将上部荷载传递至基础。临时支架采用租赁塔吊标准节搭设,整体支撑架费用约16.5 万元。若采用悬挑安装法,无需搭设临时支撑架,额外措施费可忽略不计。

安全性:当采用支架安装法时,由于搭设竖向临时支撑架,安装过程中结构的安全及施工人员的安全保障相对较好。悬挑安装时,施工人员需悬空作业,人员安全保障性较差。

工期:支架安装法施工时,临时支撑架可提前搭设,不影响关键线路工期。顶部桁架施工完成后,支架拆除时间占用关键线路,工期+5d。当采用悬挑安装法施工时,在安装过程中全部荷载传递至核心筒,此时要求核心筒混凝土结构达到设计强度,工期+28d。桁架构件吊装到位后,需完成对接焊缝处打底焊工序,此时构件自重荷载通过打底焊焊缝进行传递,整个安装过程相对于支架法所用的时间较长,工期+21d。两种桁架安装方法对比分析如表2 所示。

表2 桁架安装方案对比分析

为了确保项目整体施工工期以及施工过程中的安全保障,最终选择相对费用较高但工期更短,安全性更优的支架安装法。

3.3 悬挂结构施工方案对比分析

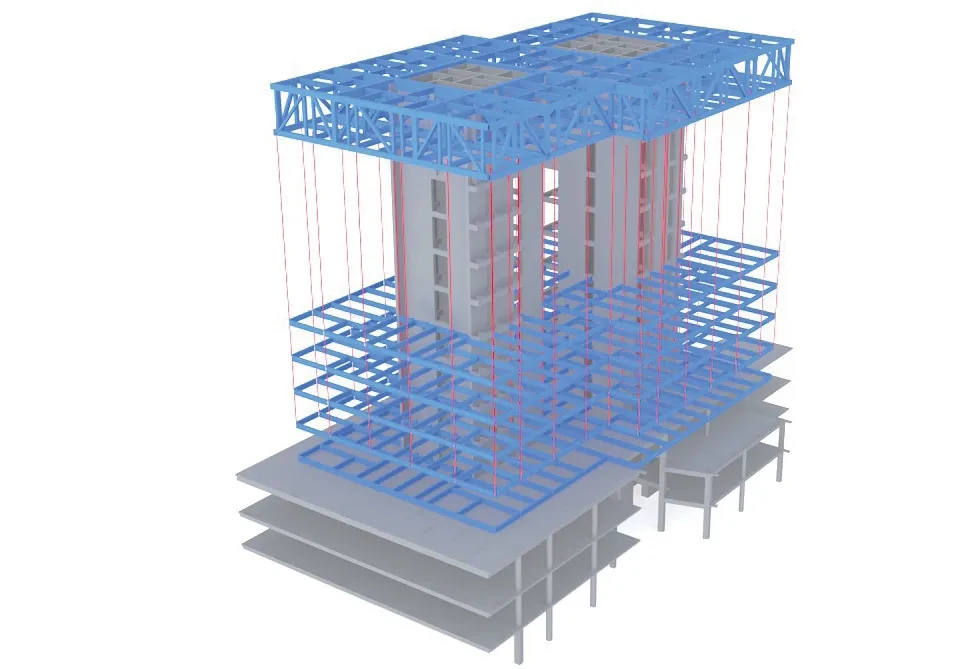

若采用施工顺序1 从上到下施工,悬挂结构采用提升方式施工。提升施工分为:(1)结构提升;(2)施工平台提升。

方案1 累积提升施工流程为:裙房四层楼面搭设拼装胎架→拼装最上面一层结构→提升一层层高→拼装下一层结构→提升一层层高→循环施工将所有楼层提升至设计标高。提升设备采用专业公司液压穿心千斤顶施工,以本项目C 楼单栋主楼测算,共50 个提升点位,共需50 台60t 穿心千斤顶提升设备,设备费用较高。本项目楼层钢梁与核心筒预埋件连接,该节点设计余量空隙极小,对核心筒施工质量(偏位)要求较高,否则在提升过程中钢梁与核心筒易发生卡碰情况,如图6 所示。

图6 方案1 安装示意图

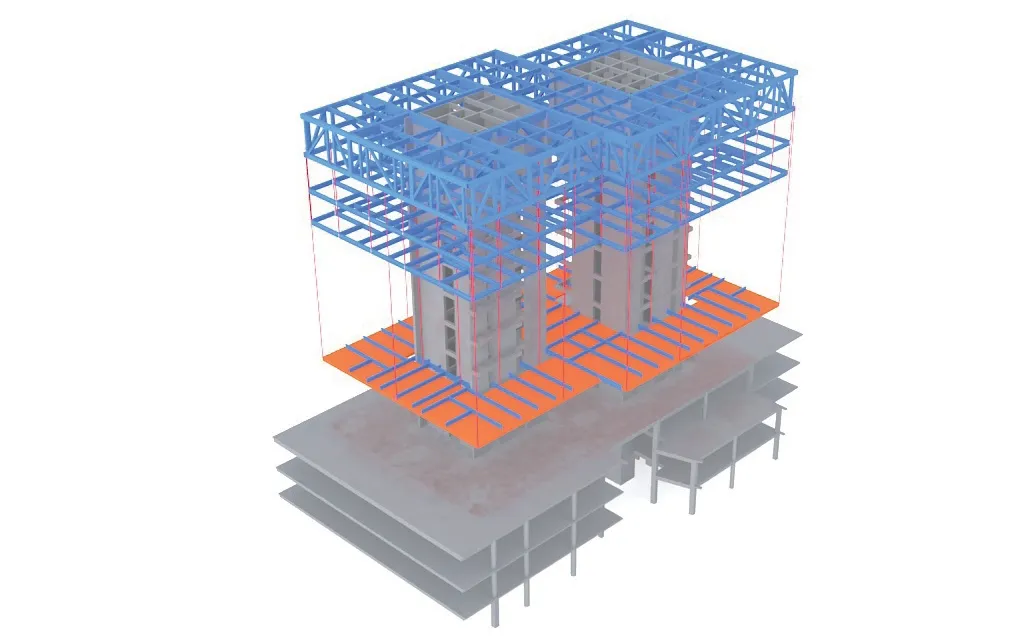

方案2 施工平台提升高空散装施工。方案2 施工流程为:利用5 层原结构钢梁作为托架→托架上部铺设钢板→将最上面两层结构钢梁运至托架上→托架提升至结构设计标高→人工安装楼层结构→托架降至四层楼面→循环施工完成所有楼层结构。此方案将结构提升思路改为操作平台提升,解决了核心筒垂直度偏差会造成钢梁与核心筒卡碰的问题。此方案增加了一定的成本,但工期及可操作性都有所优化,如图7 所示。

图7 方案2 安装示意图

通过对方案1~2 提升方案的对比及优化,成本、工期和可行性有小幅度的提升。但是工期仍无法满足现场要求,且托架提升高空散装尚无施工先例,施工过程中风险不可控。

研究后决定采用施工顺序2 从下到上施工,钢结构施工流水作业能很好地适应土建施工,工期符合现场要求,施工可操作性较好。

4 施工方案优化

4.1 临时支撑设置及优化

悬挂结构采用从下到上的方式安装,悬挂结构各层钢梁下部需设置临时支撑,最下层临时支撑底部设置在裙房四层及地下室顶板混凝土结构上部。分析悬挂结构各层施工时荷载传递路径,采用Midas Gen 计算软件进行结构整体建模计算。

(1)顶部桁架支撑与悬挂结构支撑统一设置,初步验算临时支撑构件型号,评估临时支撑布置方案的经济性。

(2)对原结构整体受力情况进行初步验算,确定需要调整复核的临时支撑点位。

(3)验算临时支撑杆件及整体稳定性,优化临时支撑系统。

(4)根据构造要求细化临时支撑系统,并对临时支撑杆件连接节点进行设计计算,最终确定临时支撑杆件型号。临时支撑标准层高度4.2m,采用单根口200×5 钢方管立柱,验算结果如图8、9 所示。

图8 验算应力图

图9 验算位移图

(5)计算软件提取临时支撑底部反力值,对群房四层受载混凝土结构进行验算。根据验算结果,对混凝土结构无法满足受载要求的点位进行调整或加固处理。

4.2 钢吊杆对接节点优化

原设计节点在施工时会遇到两个较难解决的问题:(1)钢拉杆轴力自下而上逐层累积,最上方拉杆内力接近30t,进行调整时要施加的扭矩较大;(2)进行楼层标高调整时,调整层下方各层标高会同时产生位移,无法仅对单层标高修正。

针对上述问题,提出了节点优化思路,将单个连接套筒改为内套筒与外套筒连接。使得在楼层标高调整时,只需调整内、外套筒的相对位置即可,此时外套筒受力仅为单层荷载,且钢吊杆长度无变化,各层标高调整相对独立,如图10、11 所示。

图10 原设计节点展开图

图11 节点优化后展开图

图12 应用效果

4.3 优化后对比

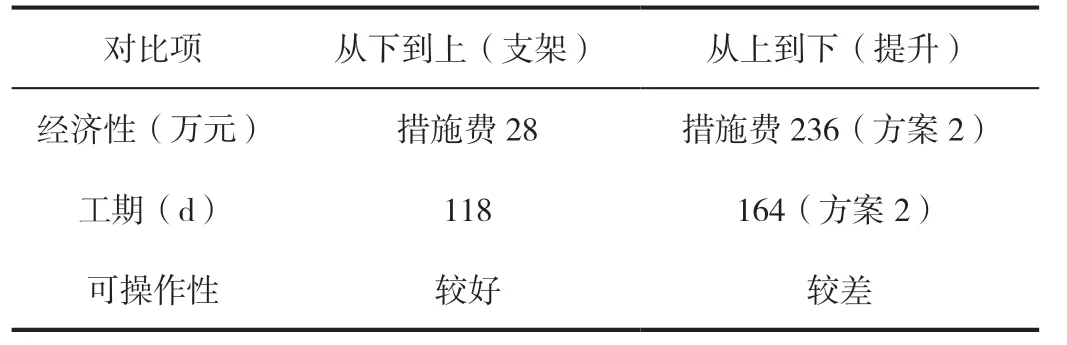

通过对从下到上施工方案的优化,与提升方案对比分析如表3 所示。

表3 悬挂结构安装方案对比分析

5 结论

针对多层多点悬挂结构体系,本文通过从上到下施工顺序和从下到上施工顺序的对比分析,确定了从下向上的施工顺序,并通过计算优化,解决了临时支撑体系费用过高和钢吊杆节点无法独立调整层高的问题。