不同气腔结构径向静压空气轴承性能对比*

刘 通 董志强

(太原科技大学机械工程学院 山西太原 030024)

随着技术日益朝着高精密、长寿命、低损耗的方向发展,承载力较高的普通油润滑轴承已不能满足高速旋转部件的使用要求。气体润滑轴承由于摩擦损耗低,高转速下运动精度高、振动小、运转平稳,在精密、超精密加工等领域应用广泛[1-2]。

空气轴承按是否需要外部动力源可分为静压轴承和动压轴承。其中静压空气轴承需要外接气源,其通过气膜的压差作用使轴承悬浮于转子之上,因而轴承结构较为复杂,但其承载能力相对较大,同时摩擦生热比较少[3-5]。在求解静压空气轴承气体的压力场时,由于受到气源压力、偏心距、轴承转速、长径比、气膜厚度等因素的影响,很难得到轴承承载力的解析解[6-7]。采用实验方法研究空气轴承时,由于其气膜厚度仅几十微米,对于轴承的加工精度要求相对较高,实验难度较大。而采用Fluent软件仿真分析时,不需要大量的编程,求解效率和精度高,其结果对于实际情况下轴承的设计、制造、加工等具有指导意义[8]。

Fluent 软件是一种可用于模拟可压缩和不可压缩介质的实用CFD软件,研究人员利用该软件准确地预测流场内部的流动情况,如压力场、密度场、流量场等[9]。李国芹等[10]建立了孔式静压径向气体轴承的三维实体计算模型,分析了偏心率、节流孔数和气膜平均厚度对轴承承载力的影响。但其研究的轴承的节流孔直径和平均气膜厚度都比较大,准确度不高。梁霭明和马平[11]比较了2种典型气腔空气静压轴承,发现在相同的运行工况下,圆环气腔结构空气轴承的承载力优于圆形气腔。但该文献只研究了偏心量对轴承承载力的影响。

本文作者使用CATIA三维软件建立了2种不同气腔小孔节流径向静压空气轴承三维模型,分析偏心率、气膜厚度、长径比、主轴转速对轴承性能的影响,并计算对应的气膜承载力以及空气流量,对空气轴承节流孔优化设计有一定参考作用。

1 模型的建立

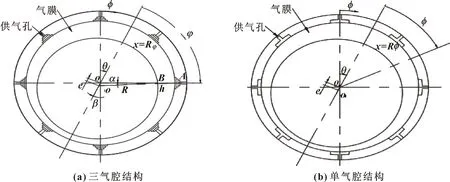

按照节流孔的排列方式,气体径向静压空气轴承主要分为2种:双排供气与单排供气承载。在同样的条件下,双排供气孔轴承承载性能更优,应用更广泛[12]。文中以图1所示的双排供气孔的不同气腔结构静压空气轴承为研究对象。

图1 不同气腔结构静压空气轴承Fig.1 Static pressure gas bearings with different air chamber structures:(a)structure of three gas chambers;(b)structure of single gas chamber

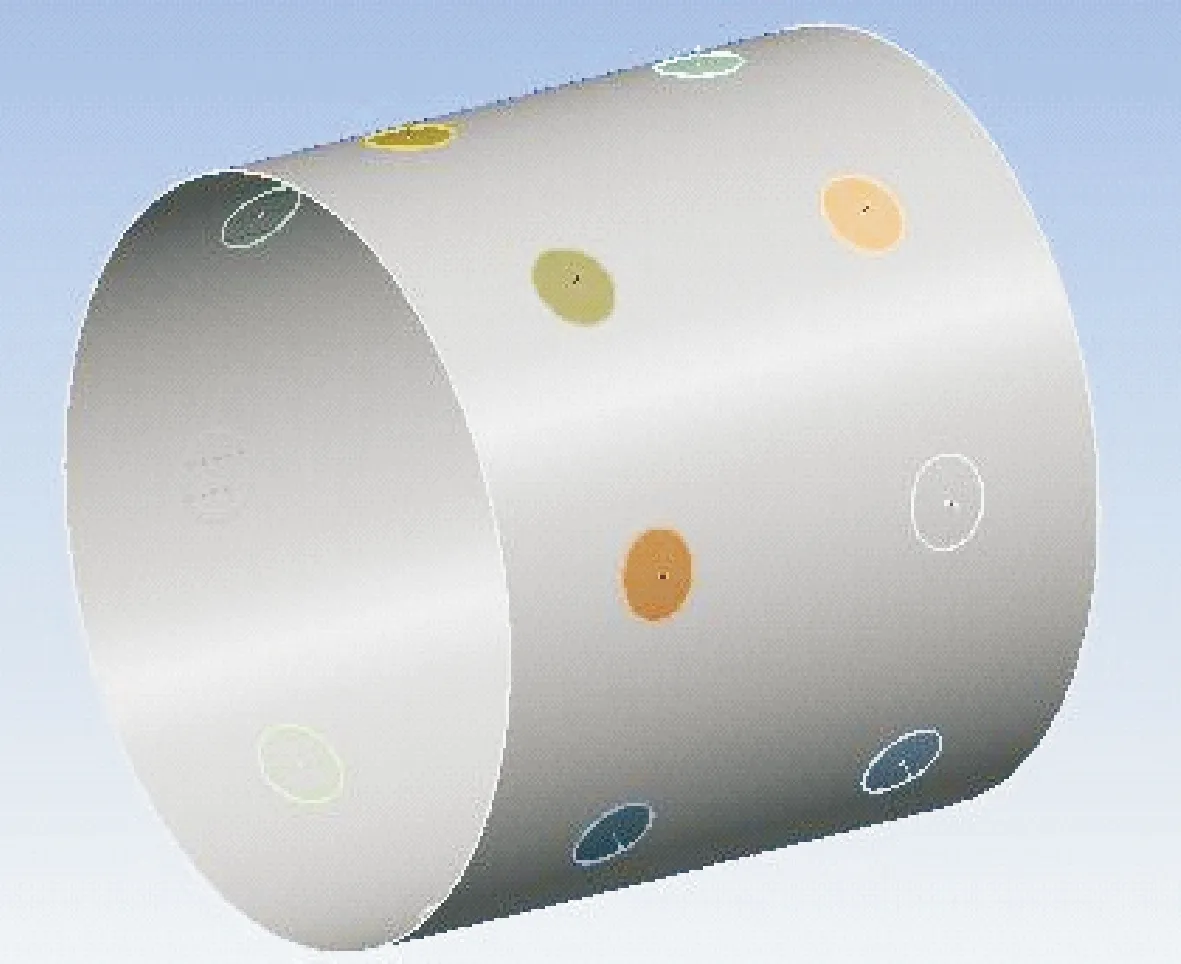

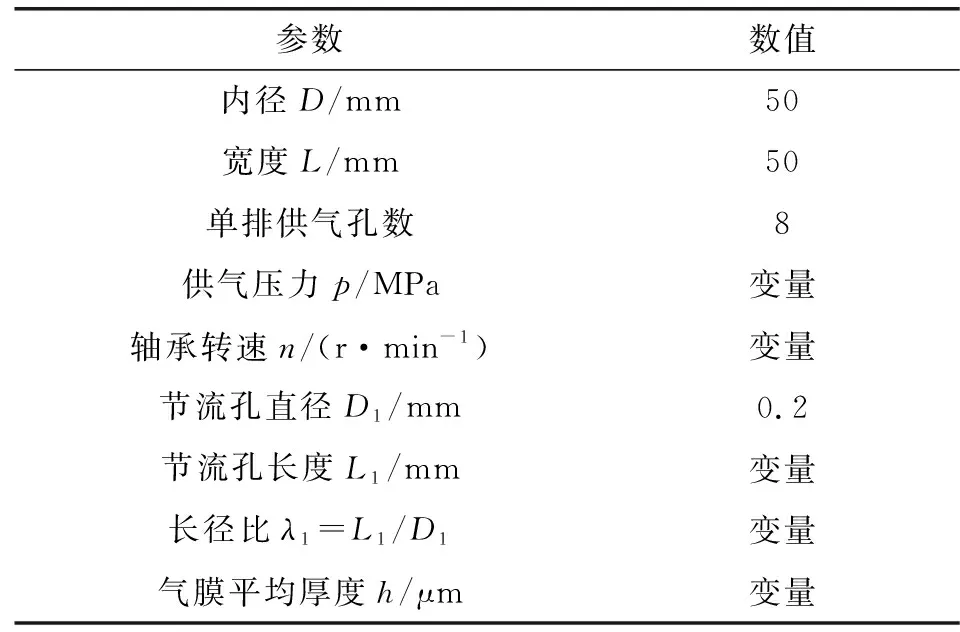

其三维模型如图2所示。在气膜周向均匀排列8个节流孔,每排气孔中心距离轴承边界为l=L/4,两排节流孔排列形式呈轴向对称分布,保证整个气膜流场的对称性和稳定性。其基本参数如表1所示。

图2 三维模型Fig.2 3D modeling

表1 模型参数Table 1 Model parameters

2 Fluent仿真

2.1 控制方程及边界条件

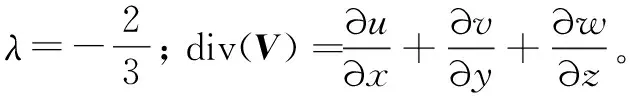

由气体润滑理论知,流动问题须满足质量守恒方程。单位时间内微元体中质量增加,等于同一时间间隔内流入该微元体的净质量,得连续方程[8]:

(1)

式中:ρ为密度;t为时间;u、v、w分别为速度在x、y、z方向的分量。

根据微元体中流体的动量对时间的变化率等于作用在微元体上的各个外力之和,得到Navier-Stokes方程[12]:

(2)

(3)

(4)

式中:μ为动力黏度;p为微元体上的压力;Sw、Sv、Su为动量守恒方程的广义源项,Sw=Fz+sz,Sv=Fy+sy,Su=Fx+sx,Fz、Fy、Fx是微元体上的体力,sz、sy、sx的表达式为

(5)

(6)

(7)

气体润滑状态方程:

p=ρRT

(8)

式中:R为气体常数(J/(K·mol));T为气体温度(K);p为气体压力(Pa);ρ为气体密度(kg/m3)。

把上述方程进行联立得到等温稳态气体润滑Reynolds方程[13]:

(9)

式中:Vx为轴颈表面圆周速度(m/s);ρa为标准大气下的气体密度(kg/m3);pa为标准大气压(Pa)。

由推导出的公式(9)知,影响空气轴承气膜压力的因素不仅包括外界供气压力,同时轴颈表面转速也会产生影响(动压效应)。因此,静压空气轴承的气膜压力在严格意义上是受动静压效应共同作用的[14]。通过有限差分法求出空气轴承的压力场后,对式(10)进行积分最终可得到空气轴承的承载力[15]。静压径向气体轴承的承载力可通过力平衡条件求解,切向和法向的承载力分别为

(10)

轴承的总承载为

(11)

从轴承内部流入外部环境的气体质量流量Q(kg/s)为

(12)

2.2 网格划分

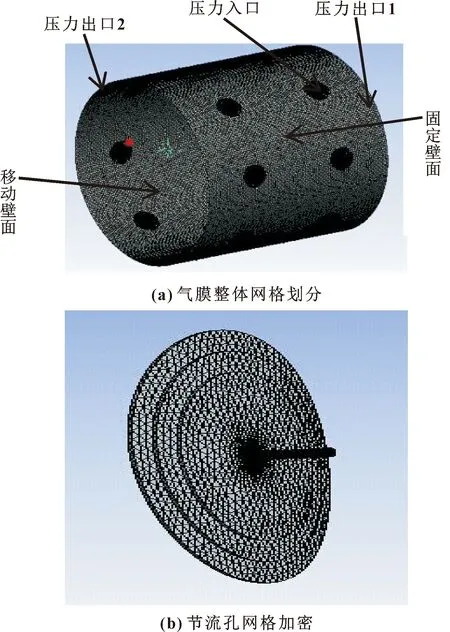

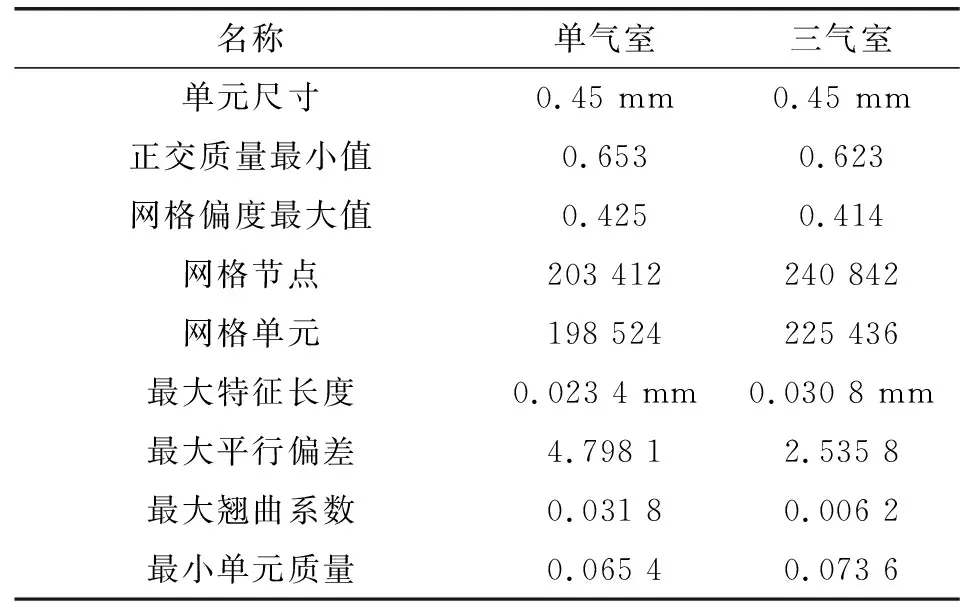

气体模型的网格划分如图3(a)所示。为保证计算的精度,先对整个气体模型进行分割,再对每个节流孔附近网格做加密处理,如图3(b)所示,导入Fluent软件,采用SIMPLE计算方法,设置收敛精度为10-4。2种气室结构下划分的网格参数如表2所示。

图3 气模网格划分Fig.3 Mesh generation of gas film:(a)integral mesh generation of gas film;(b)mesh densification of throttle hole

表2 网格参数Table 2 Grid parameters

2.3 边界条件设置

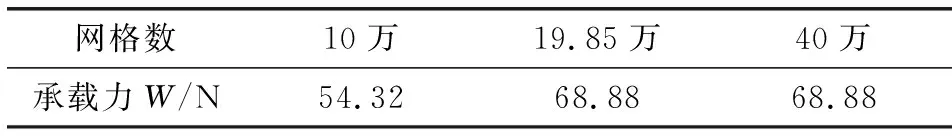

选取单气腔结构进行网格的无关性验证,如表3所示。

表3 网格无关性验证Table 3 Grid independent validation

对于边界条件的设置如下;节流孔处设置为供气压力入口,内圈设置为移动壁面,其速度值为轴颈的旋转速度,而两侧设置为压力出口条件,其压力值为一个大气压,其余面设置成固定壁面。边界条件示意图如图 3(a)所示。

2.4 控制方程求解

控制方程求解采用目前行业应用最广的SIMPLE算法,图4所示为SIMPLE算法求解过程。

3 结果与分析

3.1 算法验证

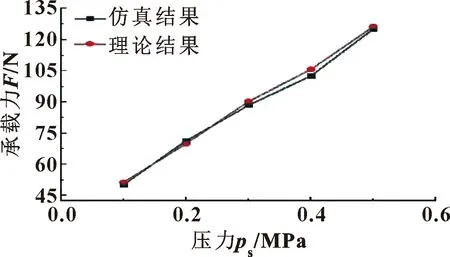

为了验证仿真方法的可靠性,在相同条件下比较了文中的仿真结果与文献[16]的求解结果,如图5所示。文中比较选择的是单气腔结构空气轴承,轴承轴颈转速为0、节流孔长度为1 mm、平均气膜厚度为0.02 mm、偏心率为0.2,其他参数见表1。图5中仿真结果与文献求解结果只存在微小差异,表明文中仿真结果是可信的。

图5 仿真方法验证Fig.5 Simulation method verification

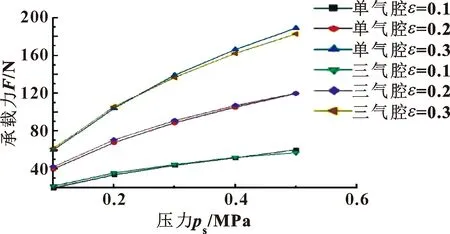

3.2 偏心率对承载力的影响

在转速为0,偏心率分别为0.1、0.2、0.3的情况下,分析2种气腔结构空气轴承的承载力随进气压力的变化情况,结果如图6所示。可以看出,不同偏心率下,2种气腔结构空气轴承的承载力都随着进气压力的增加而增大,相同进气压力下,轴承的承载力随偏心率的增大而增大。而随着偏心率和供气压力的增加,三气腔结构与单气腔结构空气轴承的承载力差距在增加,三气腔结构空气轴承承载性能劣于单气腔结构空气轴承。

图6 不同偏心率下2种气腔结构轴承的承载力随供气压力的变化Fig.6 Variation of bearing capacity of two kinds of air cavity bearings with air supply pressure under different eccentric ratio

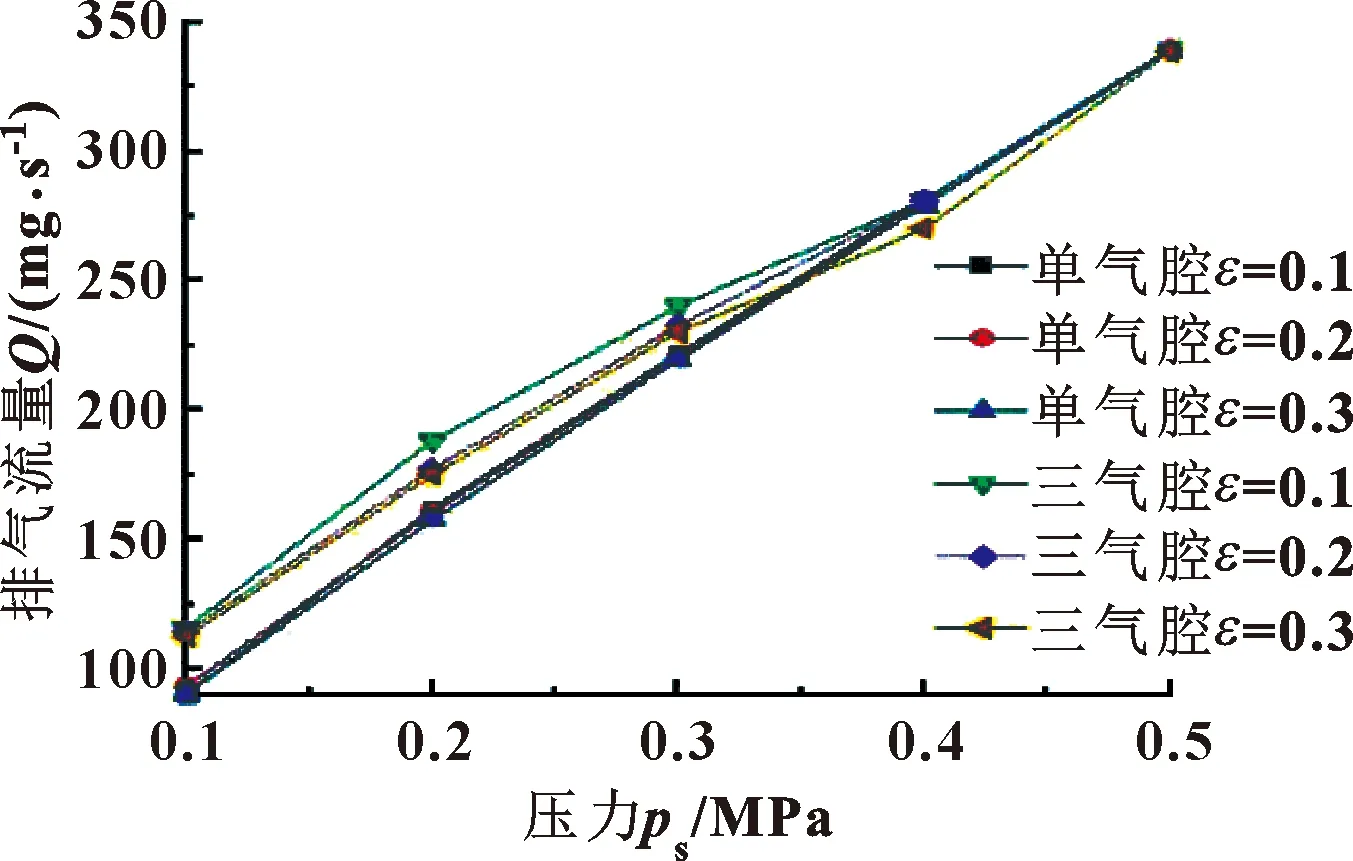

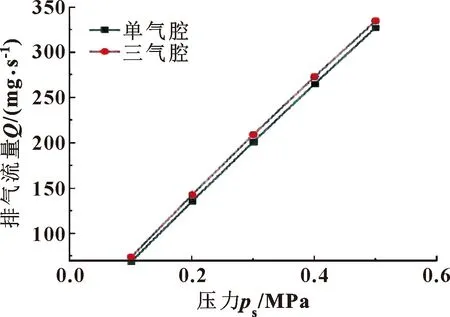

图7所示为不同偏心率下2种气腔结构轴承的排气流量随供气压力的变化。可以看出,随着偏心率的增加,2种气腔结构空气轴承的排气流量随着进气压力的增加而增加;当进气压力达到0.4 MPa时,较小偏心率情况下,2种结构空气轴承排气流量的差值在缩小,随着进气压力的进一步增加,2种结构空气轴承的排气流量趋于接近。可能原因是,过大的进气压力导致节流孔出现“气堵”现象。因此,在进气压力低于0.4 MPa时,三气腔结构空气轴承排气流量优于单气腔结构,其内部的空气流动性更好。

图7 不同偏心率下2种气腔结构轴承的排气流量随供气压力的变化Fig.7 Variation of exhaust flow rate of two kinds of air cavity bearings with air supply pressure under different eccentric ratio

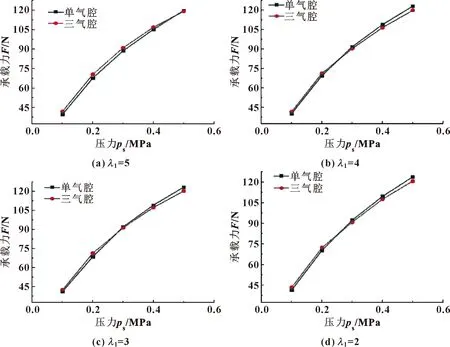

3.3 长径比对承载力的影响

在节流孔直径为0.2 mm,轴承转速为0的情况下,分析长径比分别为5、4、3、2时气膜承载力随进气压力的变化,结果如图8所示。

图8 不同长径比下2种气腔结构轴承的承载力随供气压力的变化Fig.8 Variation of bearing capacity of two kinds of air cavity bearings with air supply pressure under different length-diameter ratio:(a)λ1=5;(b)λ1=4;(c)λ1=3;(d)λ1=2

由图8可以看出,随着长径比的增加,三气腔结构的承载力高于单气腔结构的进气压力区间在逐渐扩大,当进气压力达到0.5 MPa左右时,二者差距很小;在进气压力低于0.2 MPa时,三气腔结构的承载力优于单气腔结构,随着进气压力的增加,单气腔结构的承载力优于三气腔结构。可能原因是,随着节流孔长度的增加,理想气体在空气轴承节流孔中的流动阻力增加,由于三气腔空气轴承能使从节流孔流出的气体更顺畅地进入轴承间隙,缓解了“气堵”现象,因此随着长径比的增加,在进气压力较低时,三气腔空气轴承的承载性能更优。当长径比较小、进气压力较低时,理想气体从节流孔流出时不会直接到达空气轴承间隙处,而是经过三气腔层层节流,因此三气腔空气轴承的承载力在低进气压力下更优;而当进气压力增加时,三气腔空气轴承大的气腔空间,致使流入轴承间隙内部的理想气体压力下降幅度大于同等工况下的单气腔空气轴承,因此其承载性能劣于单气腔空气轴承。

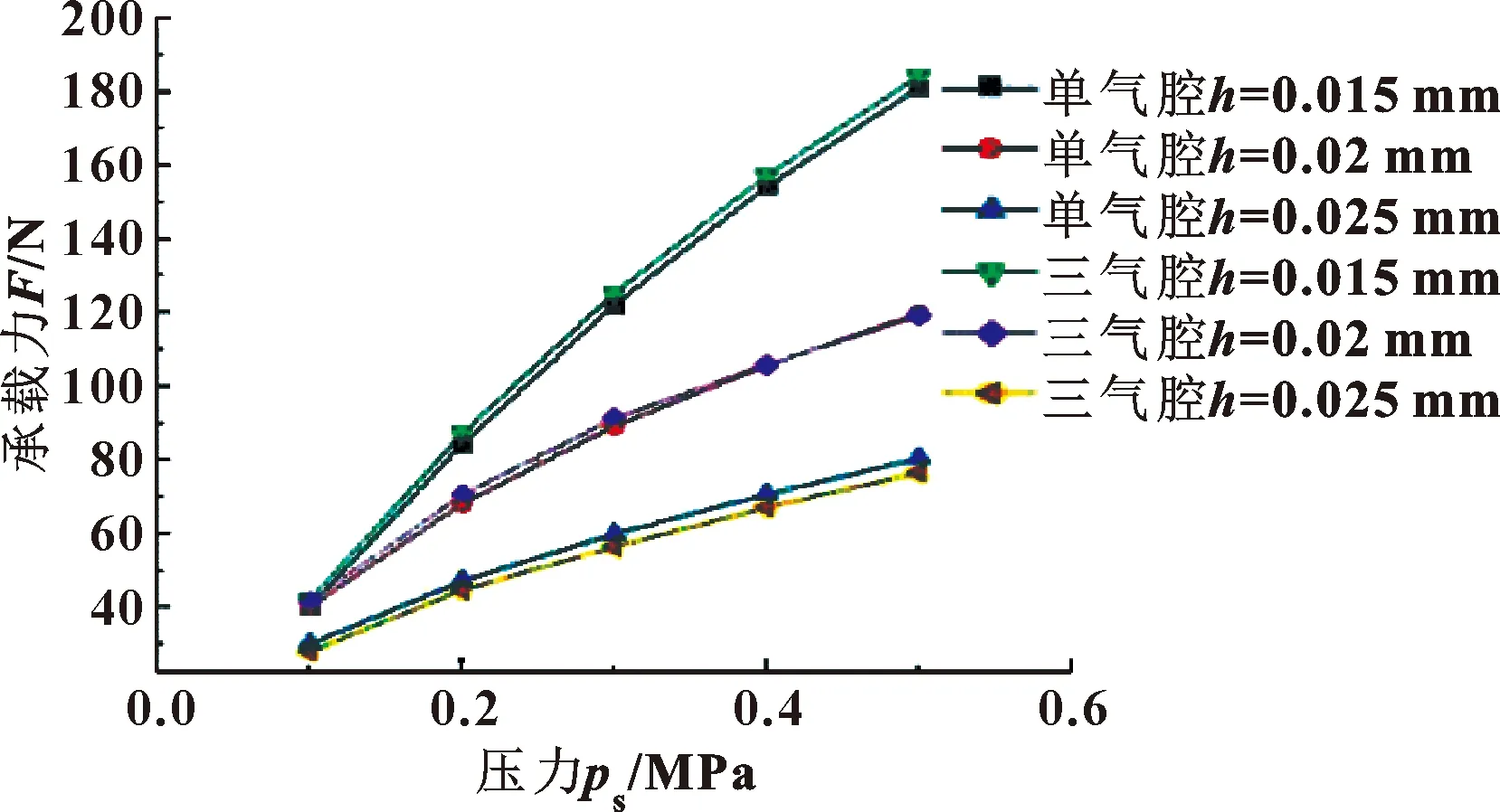

3.4 气膜厚度对承载力的影响

分别选取平均气膜厚度为0.015、0.02、0.025 mm,分析不同平均气膜厚度下2种气腔空气轴承的承载力随进气压力的变化,结果如图9所示。

图9 不同气膜厚度2种气腔结构轴承的承载力随供气压力的变化Fig.9 Variation of bearing capacity of two kinds of air cavity bearings with air supply pressure under different film thickness

由图9可知,随着气膜厚度的增大,2种气腔结构空气轴承的承载力都呈现降低趋势;随着气膜厚度的增加,2种气腔结构空气轴承的承载力随进气压力增加的增幅在变小;随着气膜厚度的减小和进气压力的增加,三气腔空气轴承的承载力相比于单气腔空气轴承的优势更加明显,两者承载力的差值在相同进气压力下逐渐在扩大;随着气膜厚度的增大,单气腔空气轴承的承载性能优于三气腔空气轴承。这是因为,较小的气膜间隙时,理想气体的流动阻力增加,而三气腔空气轴承的流动空间较大,有利于节流孔流出气体的流动,相对于单气腔空气轴承,缓解了“气堵”现象。图10所示是气膜厚度为0.015 mm时,2种气腔空气轴承的排气流量对比,图中数据验证了上述理论分析。随着气膜厚度的增加,轴承间隙也在增加,此时三气腔空气轴承相对于单气腔空气轴承流动空间大,从节流孔流出的理想气体经气腔流动后,压降相对于单气腔空气轴承要大,从而其承载力下降。

图10 气膜厚度h=0.015 mm时2种气腔结构轴承的排气流量随供气压力的变化Fig.10 Variation of exhaust flow rate of two kinds of air cavity bearings with air supply pressure at film thickness h=0.015 mm

3.5 转速对承载力的影响

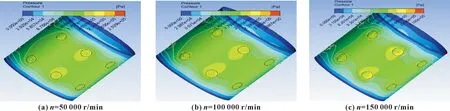

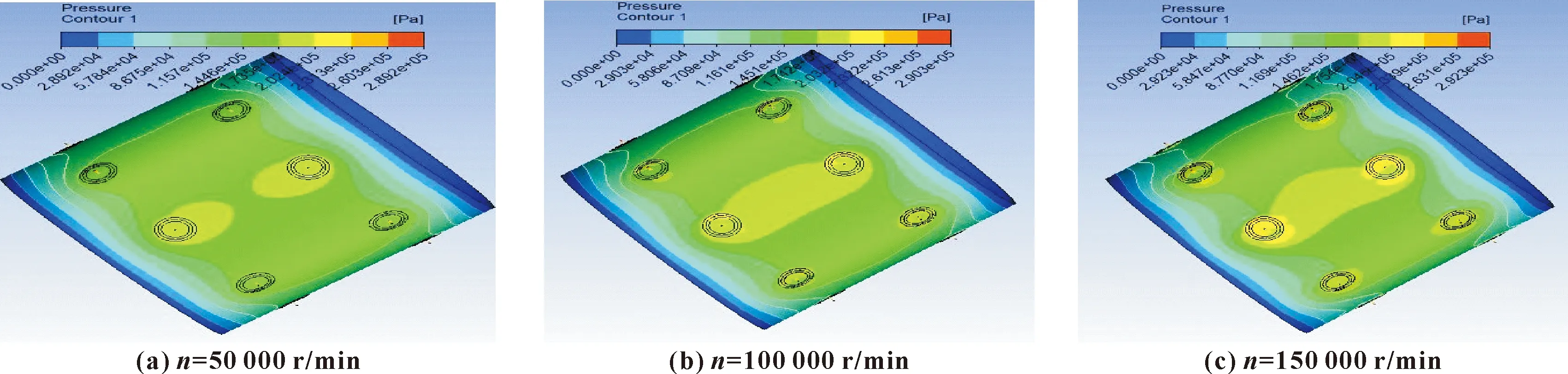

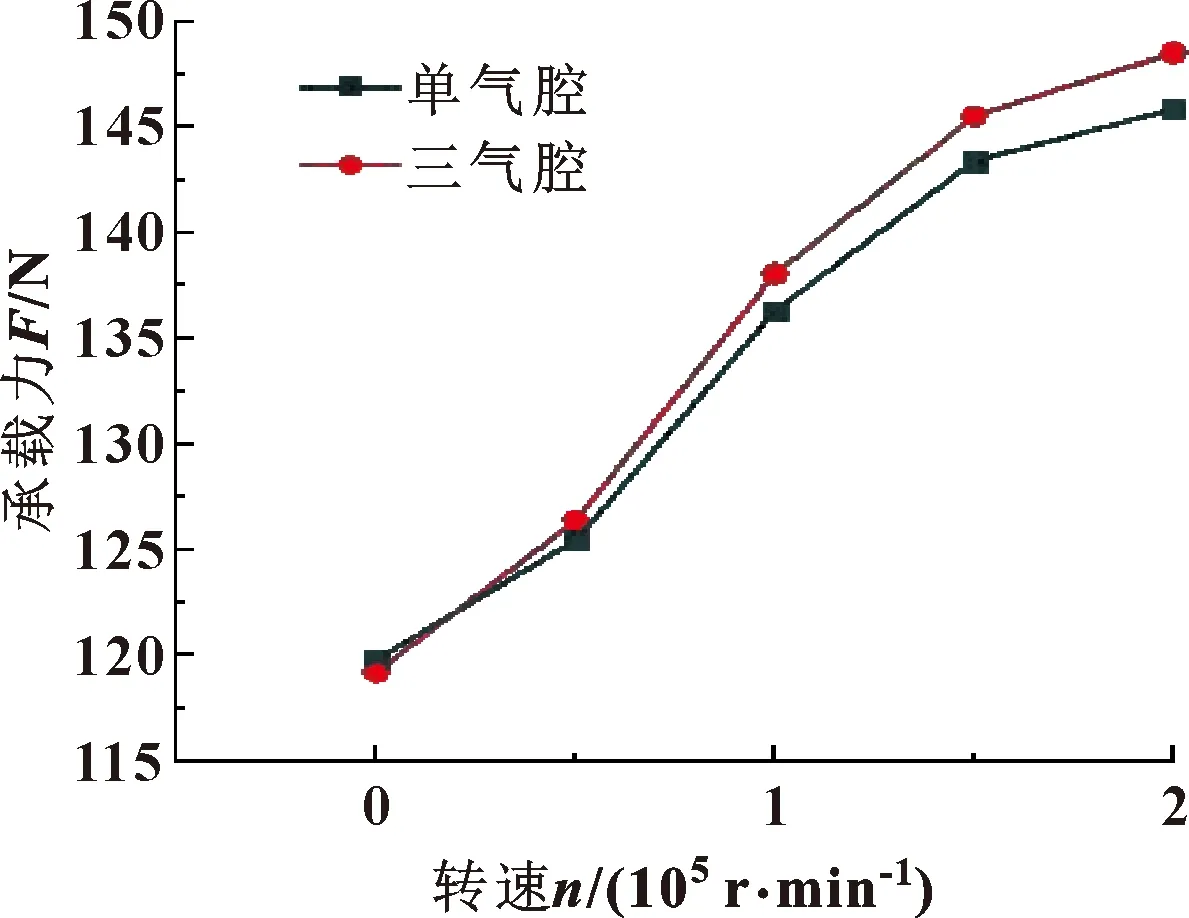

取进气压力为0.5 MPa,主轴转速分别为0、50 000、100 000、150 000 r/min,对比分析单气腔、三气腔空气轴承的气膜压力分布和承载力的变化规律,如图11—13所示。

图11 不同转速下单气腔结构空气轴承的气膜压力分布云图Fig.11 Cloud chart of film pressure distribution of single cavity air bearing at different rotational speed:(a)n=50 000 r/min;(b)n=100 000 r/min;(c)n=150 000 r/min

图12 不同转速下三气腔结构空气轴承的气膜压力分布云图Fig.12 Cloud chart of film pressure distribution of three cavity air bearing at different rotational speed:(a)n=50 000 r/min;(b)n=100 000 r/min;(c)n=150 000 r/min

图13 2种气腔结构轴承的承载力主轴转速的变化Fig.13 Variation of bearing capacity of two kinds of air cavity bearings with spindle speed

对比图11、12中2种气腔结构轴承的气膜压力分布,可以看出,随着主轴转速的增加,三气腔结构空气轴承的气膜压力分布比单气腔结构空气轴承更加趋于均匀,两排节流孔高气压重叠区域更加明显,因而在同等工况下三气腔结构空气轴承的稳定性更优。这是由于三气腔结构空气轴承更利于理想气体的流动。

从图13可知,在相同进气压力下,2种气腔结构空气轴承的承载力随主轴的转速增加而增加;相同主轴转速工况下,三气腔结构的空气轴承承载力优于单气腔结构;随着主轴转速的增加,三气腔结构空气轴承与单气腔结构空气轴承的承载力差值在加大。

4 结论

(1)随着偏心率和进气压力的增大,单气腔结构和三气腔结构空气轴承的承载力均增大。

(2)随着长径比的增加,三气腔结构空气轴承的承载力高于单气腔结构空气轴承的进气压力区间在逐渐扩大;当进气压力达到0.5 MPa左右时,两者差距很小;在进气压力低于0.2 MPa的情况下,三气腔结构空气轴承的承载力优于单气腔结构空气轴承。

(3)随着进气压力的增加,三气腔结构空气轴承与单气腔结构空气轴承的承载力差值逐渐增大,三气腔结构空气轴承的承载力优于单气腔结构空气轴承。

(4)随着主轴转速的增加,三气腔结构空气轴承的气膜压力分布比单气腔结构空气轴承更加均匀,动压效应更明显,主轴运转时稳定性能更好,承载力更高。