电动车窗防夹力检测装置设计及试验研究

牛梦杰 赵阳 武子涵

摘要:电动车窗的防夹功能关乎车内乘车人员的人身安全,为了提高电动车窗防夹力测试精度和可靠性,在传统测试仪器的基础上对防夹力测试装置的结构及测试方法进行了优化设计。通过对实车在不同工况同一车窗的不同位置进行检测,试验证明:所设计的新型检测装置可以替代传统的检测装置,并且可以自动记录测试数据,形成测试曲线。该测试提高了车窗防夹力测试的效率,具有很高的可靠性和经济性。

关键词:电动车窗;防夹力;新型检测装置;自动记录

中图分类号:U467.3 收稿日期:2023-02-13

DOI:10.19999/j.cnki.1004-0226.2023.05.022

1 前言

电动天窗是现代汽车发展中的关键零部件之一,电动天窗带给乘车人员便利的同时也带来了潜在的安全隐患[1],特别是安全意识薄弱的小孩子更容易被夹伤。据相关研究表明,电动车窗在上升过程中的最大举升力高达500 N,最小状态也有170 N,容易对人体关键部位造成伤害[2]。

车窗防夹技术在电动车窗上的应用在一定程度上解决了人被电动车窗夹伤的安全隐患。目前,关于车窗防夹控制的研究有很多,检测方案也有很多种,如国外的Markus等[3]提出的基于电机转速检测的防夹方案、Ra等[4]提出的基于电机转矩检测防夹等,国内的杜延海[5]提出基于双霍尔传感器的防夹加测方案、唐希雯等[6]提出基础电机霍尔脉冲信号检测和机械功率计算相结合的防夹方案等。

但是,目前关于电动车窗防夹力检测装置及检测方法的相关研究较少,无论采用哪种车窗防夹控制的策略及算法,最终关键的安全性指标就是天窗的防夹力大小,因此在车辆出厂前需要对其进行检测和监控,确保电动天窗开关、各项参数指标达到设计标准。因此在车辆出厂前反复的测试试验是不可或缺的。天窗防夹力若超出设计指标,在实际应用过程中所造成的结果是不可逆的。目前市场上出现的防夹力測试装置在测试过程中往往需要人工辅助测量,其缺点是检测效率低、检测精度低、可靠性较差。

虚拟仪器随着技术的发展而不断进步,在实际检测中的应用越来越广。针对上述问题,本文基于传统防夹力检测方法及装置进行优化设计,通过设计新型测试结构替代人工辅助工作,引入虚拟仪器技术,实现将所测的数据实时显示并记录保存。

2 防夹测装置设计

2.1 防夹车窗防夹研究

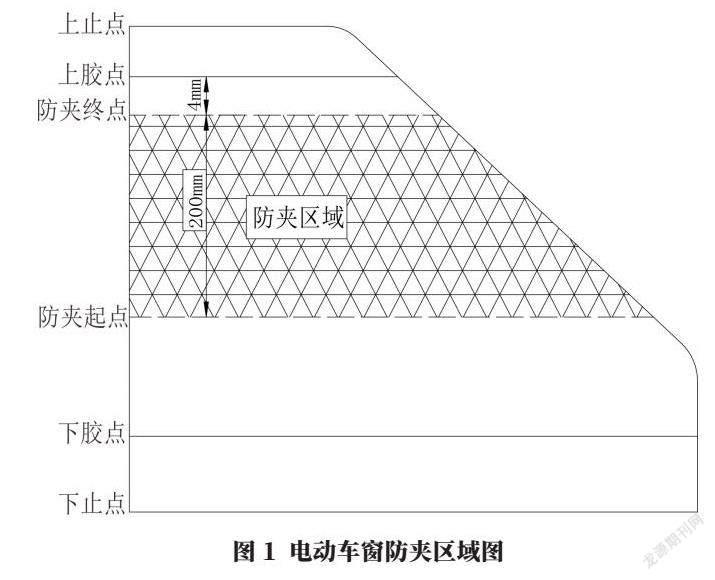

常见的车窗防夹区域设计是满足欧盟的74/60EEC和74/60/EWG[7],即4~200 mm,具体示意图见图1。但是由于采用的玻璃材质、车窗边框与玻璃运动产生的阻力、行驶路况、电源稳定等因素的影响,车窗在实际使用过程中的防夹区域会发生变化[8],在实际检测过程中传统的吸盘式不能很好地适应所有检测工况,因此新设计的检测装置应尽量避免与车窗玻璃产生联系。

2.2 检测装置需求分析研究

车窗防夹检测装置以提高检测精度、降低劳动强度和提高检测过程的安全性为主要目标,因此需要设计研发的检测装置应具备以下功能:

a.在测试准备过程中减少人员投入,在测试过程中不需要人员辅助,可实现自动化测试。

b.检测装置应操作简单、拆装方便。

c.检测系统具备自动保存数据、记录数据功能。

d.检测系统应集成化,不再使用传统的传感器+放大器+数据采集+电脑。

e.检测装置可连续工作,有较高的可靠性。

2.3 检测装置结构设计

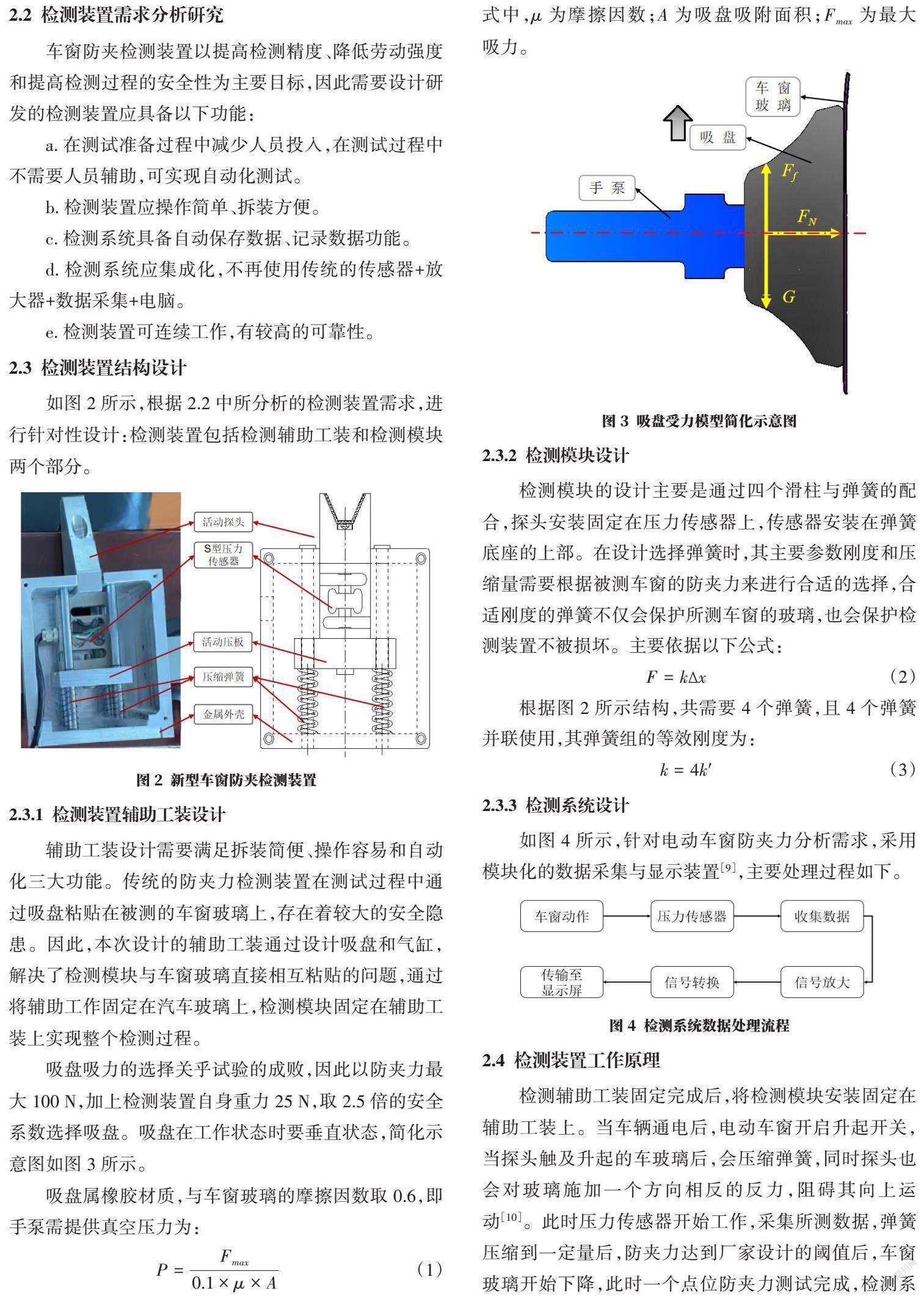

如图2所示,根据2.2中所分析的检测装置需求,进行针对性设计:检测装置包括检测辅助工装和检测模块两个部分。

2.3.1 检测装置辅助工装设计

辅助工装设计需要满足拆装简便、操作容易和自动化三大功能。传统的防夹力检测装置在测试过程中通过吸盘粘贴在被测的车窗玻璃上,存在着较大的安全隐患。因此,本次设计的辅助工装通过设计吸盘和气缸,解决了检测模块与车窗玻璃直接相互粘贴的问题,通过将辅助工作固定在汽车玻璃上,检测模块固定在辅助工装上实现整个检测过程。

吸盘吸力的选择关乎试验的成败,因此以防夹力最大100 N,加上检测装置自身重力25 N,取2.5倍的安全系数选择吸盘。吸盘在工作状态时要垂直状态,简化示意图如图3所示。

吸盘属橡胶材质,与车窗玻璃的摩擦因数取0.6,即手泵需提供真空压力为:

式中,[μ]为摩擦因数;[A]为吸盘吸附面积;[Fmax]为最大吸力。

2.3.2 检测模块设计

检测模块的设计主要是通过四个滑柱与弹簧的配合,探头安装固定在压力传感器上,传感器安装在弹簧底座的上部。在设计选择弹簧时,其主要参数刚度和压缩量需要根据被测车窗的防夹力来进行合适的选择,合适刚度的弹簧不仅会保护所测车窗的玻璃,也会保护检测装置不被损坏。主要依据以下公式:

2.3.3 检测系统设计

如图4所示,针对电动车窗防夹力分析需求,采用模块化的数据采集与显示装置[9],主要处理过程如下。

2.4 检测装置工作原理

检测辅助工装固定完成后,将检测模块安装固定在辅助工装上。当车辆通电后,电动车窗开启升起开关,当探头触及升起的车玻璃后,会压缩弹簧,同时探头也会对玻璃施加一个方向相反的反力,阻碍其向上运动[10]。此时压力传感器开始工作,采集所测数据,弹簧压缩到一定量后,防夹力达到厂家设计的阈值后,车窗玻璃开始下降,此时一个点位防夹力测试完成,检测系统在整个过程中会对采集到数据实时处理传输至显示屏上,并且将数据缓存至后台。

3 试验方法研究

检测装置的主要参数如表1所示。

3.1 试验流程

a.调试检测装置,归零处理。

b.检查被检车窗是否具备防夹功能。

c.安装检测装置至待测车窗,保证车窗玻璃与探头中部对齐。

3.2 试验点位及工况分析

本次测试选取一辆配备有车窗防夹功能的汽车,选取主驾驶位的车窗进行测试,将车窗上部均匀分成五份,选取a、b、c三点作为此次防夹力测试点,每个点位进行三次测试,测量结果显示的峰值作为此次测试的目标值,实际测试点选取如图5所示。

工况分别按照静止、低速和高速行驶三种进行,每种工况的每个点位测试三次,并记录相关试验结果。

3.3 检测装置参数设置

本测试装置在设计时,选择常用的力测试装置D920力值测控仪,该测试装置可单独使用或连接电脑使用相应测试软件。在电脑端可进行相关参数设置,记录频率设置为20,即每秒记录20个测试数据,根据车窗防夹力最大值来调整上下量程数值,具体设置如图6所示。

4 试验结果研究分析

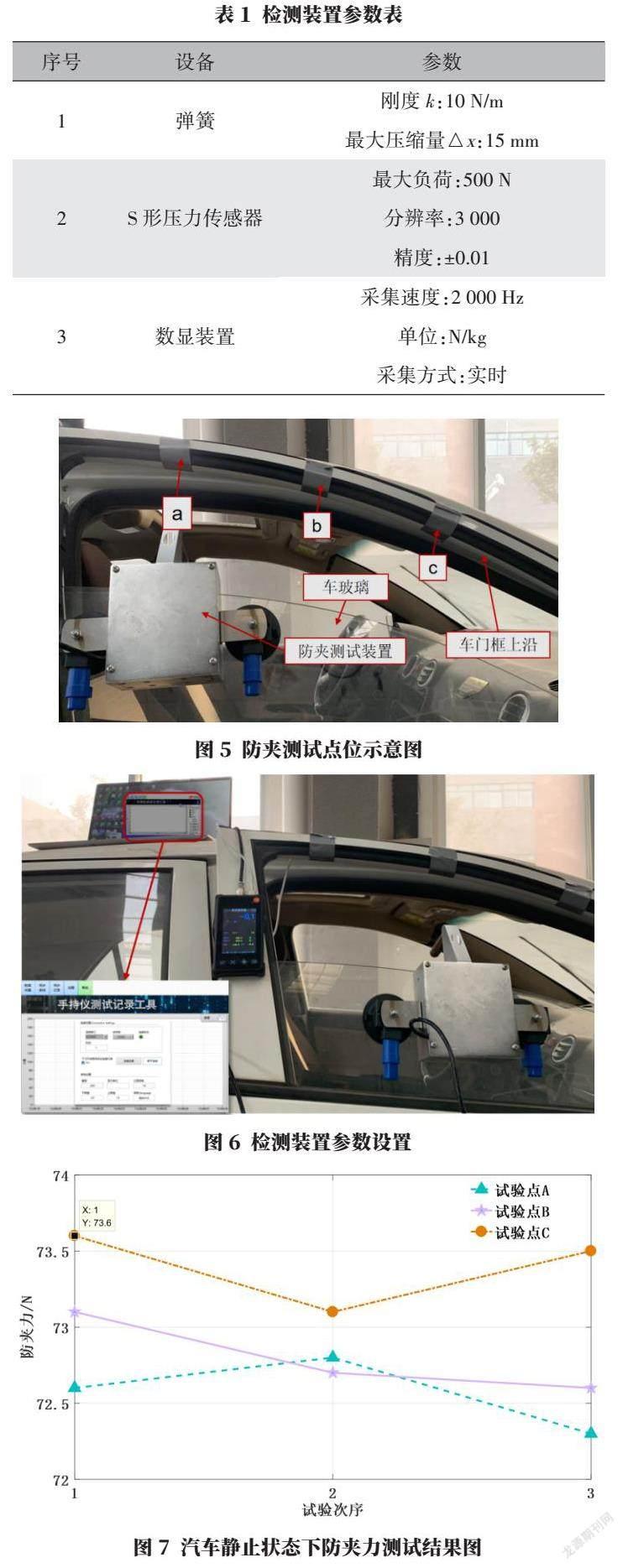

4.1 汽车静止工况防夹力测试

当汽车静止时,对电动车窗实施两个动作:a.开启一键升起操作;b.手动开关间断性升起,每个动作重复三次,统计电动车窗防夹情况,测试结果如图7所示。

汽车静止状态下,从测试结果上可以得出:防夹力最大测试值在C点,达到73.6 N<100 N,符合标准规定。所测9组数据的均值在72.92 N,方差为0.4353,整体波动较小,说明该汽车在静止状态下车窗的防夹效果良好,同时验证所设计的车窗防夹检测装置功能正常,可以正常进行防夹力检测。

4.2 汽车怠速工况防夹力测试

当汽车怠速在正常道路上行驶时,对电动车窗实施两个动作:a.开启一键升起操作;b.手动开关间断性升起。每个动作重复三次,统计电动车窗防夹情况,测试结果如图8所示。

汽车怠速状态下,从测试结果上可以得出:防夹力最大测試值在C点,达到73.4 N<100 N,符合标准规定。所测9组数据的均值在72.63 N,方差为0.4873,波动比汽车静止状态下略大,说明该汽车车窗的防夹检测装置可能受车速变化或其他因素影响。

4.3 汽车中高速工况防夹力测试

当汽车以60 km/h在正常道路上行驶时,对电动车窗实施两个动作:a.开启一键升起操作;b.手动开关间断性升起。每个动作重复三次,统计电动车窗防夹情况,测试结果如图9所示。

汽车中高速状态下,从测试结果上可以得出:防夹力最大测试值在C点,达到74.5 N<100 N,符合标准规定。所测9组数据的均值在73.47 N,方差为0.5657,波动比汽车怠速状态下大,说明该汽车车窗的防夹检测装置效果可能受车速变化影响产生变化,但是均未发生误夹,整体可靠性较为良好。

5 结语

本文针对现有汽车的电动车窗防夹力检测装置进行了优化设计,在借鉴传统检测原理的基础上做了相应的优化设计与改进,该检测装置所具备的功能比较全面,操作简单,可以实时显示和保存所测数据,提高了测试精度和可靠性。同时通过对车窗不同车速状态下的防夹力测试,并对测试结果进行分析,试验结果精度高、试验效率显著提升、检测装置的功能性和可靠性较好。

后期可针对以下两个方向进行深层次研究:

a.后续研究可设置高低温工作环境下汽车防夹测试实验研究,与现有防夹检测装置在同一工况的同一测试点进行对比试验。

b.通过在不同路况下,研究不同车速下车窗防夹力大小及是否发生误夹现象。

参考文献:

[1]郑刚,张朝阳,侯志龙,等基于虚拟仪器的电动车窗防夹力自动测试系统设计[J]机械设计与研究,2020,36(2):133-136

[2]辛丰强,王东生,崔书超,等基于双霍尔传感器的汽车电动车窗防夹算法设计与验证[J]车辆与动力技术,2019(2):48-52

[3]MarkusG,Kliffken,Henck B,et alObstacle detection for power operated window-lift and sunroof actuation systems[J]SAE 2015 World Congress,2015,1(26):466.

[4]Ra W,Lee H,Yoon T,et alReal-time robust pinch detection algorithm for automobile applications[C]//IEEE Intelligent Transportation Systems Conference Rio de Janeiro:IEEE Press,2016:325-330

[5]杜延海应用双霍尔传感器的防夹电动车窗设计[D]上海:东华大学,2014

[6]唐希雯,吴世龙,董瑞,等基于霍尔脉冲和机械功率的电动车窗防夹控制[J]计算机技术与发展,2016,26(8):119-124+128

[7]惠贤电动车窗防夹力测试装置[J]汽车零部件,2012(6):73-76

[8]琚裕强,钟宛余防夹电动车窗控制器自动检测仪设计[J]机械设计与制造,2012(7):52-54

[9]吴新华虚拟仪器在数据采集中的应用[J]萍乡高等专科学校学报,2011,28(6):33-35

[10]田璐,武志杰,陈虹汽车车窗防夹数据的试验获取与分析[J]控制工程,2011,18(3):479-482

作者简介:

牛梦杰,男,1993年生,助理工程师,研究方向为汽车安全技术。