浅谈陶瓷岩板连纹工艺的关键技术

魏明东 叶祥

摘 要: 本文介绍了在陶瓷岩板连纹产品生产过程中影响连纹效果的几个因素,归纳出图案设计、原料控制、喷墨对位等几个关键工艺控制点。通过对各控制点的分析,针对性地提出了相应的解决方案。对提升岩板连纹产品的装饰效果及产品档次具有一定的指导意义。

关键词:岩板;连纹;对位

1前言

近年来,陶瓷岩板的应用逐渐成为家居装饰的一种主流,这也为岩板的生产发展提供了机遇,特别是意大利萨克米公司的大规格辊压成型设备进入中国市场,更是推进了岩板规格的多样化,为岩板“大规格、精细化、定制化”提供了技术支持。以连续式辊压机为例,现已能生产出成品最大宽度为1800mm、长度为无限制的大规格岩板。岩板规格的多样化为家居装饰提供了个性化支持,也对岩板生产企业提出了新的挑战。传统的模框式压机,在转换产品规格时需要更换不同规格的模具,转产时间较长。而且受模框式压机结构的限制,可生产的产品规格普遍较小,规格也相对固定。当遇到小批量定制产品或连纹产品时,其生产应变能力较差。而辊压机在转换不同规格产品时,根据不同产品的成品规格,结合坯体的收缩率,进行计算得出成型尺寸,再进行切割坯体,适应性较强。

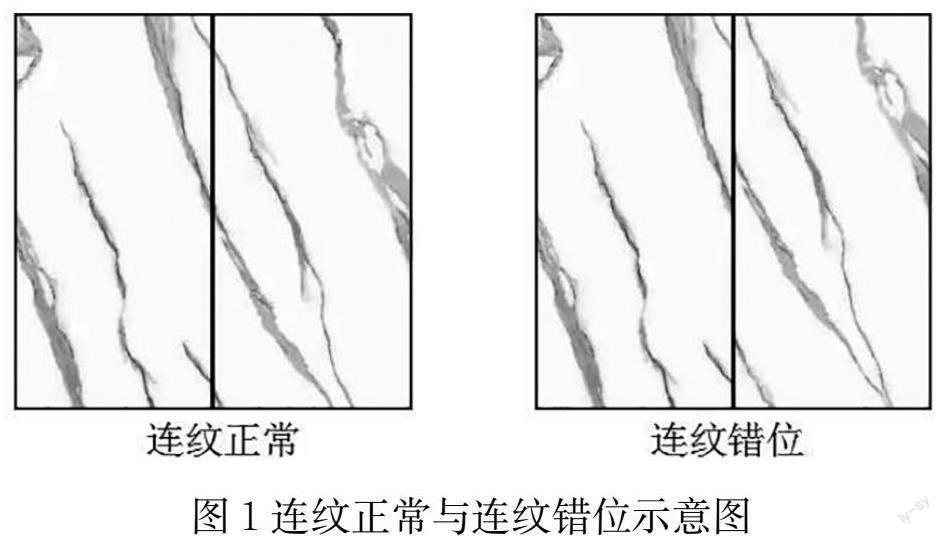

在大规格陶瓷岩板连纹产品的生产中,往往需要几片岩板才能拼接出一个完整的图案效果(如图1),这就对岩板之间的图案对位提出了很高的要求。根据生产经验,当岩板图案的对位误差小于3mm时,图案的连纹处于较佳的视觉效果;当岩板图案的对位误差大于3mm时,整个图案的视觉连续效果较差,甚至会因此造成产品降级处理。从一般的文件设计图来看,图案多采取左右连纹的方式,对产品的宽度尺寸要求严格。

2连纹图案设计尺寸计算

以1600mm×3200mm产品为例,当坯体烧成收缩率波动±0.2%时,宽度的变化绝对值为3.2mm(1600×0.2%=3.2mm),图案的错位就开始显现了。因此精准地控制岩板的各生产环节尤为重要。

2.1坯体成型切割尺寸设置

以1600mm×3200mm规格成品为例,(所用压机为萨克米Continua+)假设预留抛光磨边尺寸30mm,则:预计半成品的出窑尺寸为1630mm×3230mm。在生产过程中,坯体会产生干燥收缩和烧成收缩。因干燥收缩率较小,在计算时可忽略不计,只需将产品的烧成收缩率作为重点考虑因素。

例:根据某厂粉料的特点,测试出该粉料的烧成收缩率为9.4%,计算出压机切割尺寸为:

宽:1630÷(1-9.4%)=1799mm

长:3230÷(1-9.4%)=3565mm

2.2图案打印有效尺寸设置

出窑半成品的尺寸为1630mm×3230mm,长宽各磨掉30mm后,形成了成品尺寸1600mm×3200mm,因此,需进一步对成品烧成前的有效尺寸进行设定:

宽:1600÷(1-9.4%)=1766mm

长:3200÷(1-9.4%)=3532mm

即:设计师应按1766mm×3532mm的尺寸,将文件图案预先修图,从文件图案上达到连纹的效果。

本处所提到的9.4%的烧成收缩率,是根据某配方在某种烧成制度下所测试的數据。在实际生产中,只有长期地稳定某个烧成收缩率,才能有效地控制产品的有效尺寸,达到连纹效果。

3 影响连纹效果的生产因素

3.1原料和粉料

在岩板的生产过程中,原料和粉料是生产中经常变化的物项,只有加强对原料和粉料的工艺控制,才能确保烧成收缩率的稳定。俗话说“原料是基础,烧成是关键。”这既包括原料的选择和配方的设计,也包括原料加工过程的工艺控制。当一个岩板配方确定后,粉料的加工过程就成为稳定烧成收缩率的关键因素。

在岩板生产中,对原料的均化,要比普通陶瓷生产严格,岩板配方中的每一种原料都要有一定的储量,还应对使用的天然原料采用勾机多次均化,稳定原料的理化性能。浆料出球后,可选用较大的地下池和中转池对浆料进行均化,加大浆料存量,减小过程波动。粉料经过陈腐后,应按粉料批次,多个粉仓同时使用,在使用过程中,加强对粉料的颗粒级配和水分的检测,并根据结果及时调整。应严格控制仓底料的使用比例,因为仓底料的水分和颗粒级配波动较大,会直接改变粉料的堆积密度,使成型坯体的密度产生差异,导致烧成收缩率的变化,从而影响图案的连纹效果。此外,仓底料还容易造成坯体分层,降低辊压成型速率。

3.2 成型密度均匀性控制

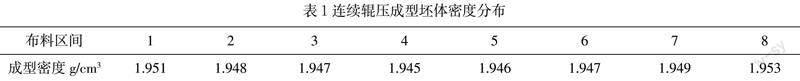

传统的模框式成型机,可以通过格栅的运动速度来调整坯体各段的密度,控制坯体各段的烧成收缩率。而大规格岩板多采用连续式辊压成型机,其布料斗可分为8~12个区间,通过调节下料量,就可控制岩板各段截面的成型密度(如表1实例所示),从而控制岩板整体的烧成收缩率。

特别要注意表1中,当第1点和第8点的密度出现较大差异时,容易造成烧成后坯体凹边或凸边,抛光磨边后将影响到图案的连纹对位,严重的还会造成坯体开裂。

3.3喷墨机图案的中点对位(简称:图案对中)

干燥好的坯体在进入喷墨机之前,釉线的机械设备对坯体进行位置校正后,再将坯体送入喷墨机皮带。目的是让喷墨机的文件图案正确地覆盖坯体表面,防止图案发生位移。

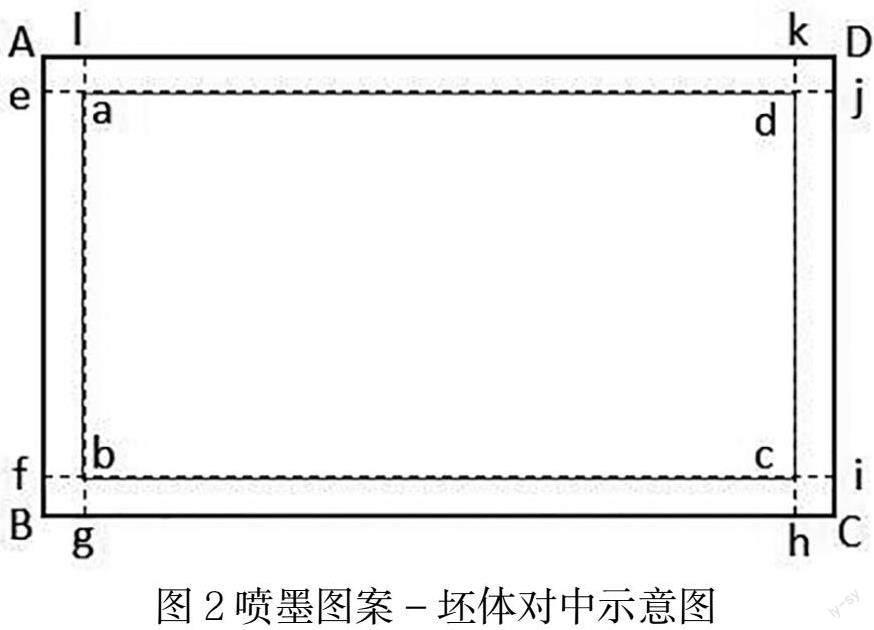

以1600mm×3200mm的产品为例,假定产品的烧成收缩率为9.4%,根据本文计算的喷墨文件尺寸为:1799mm×3565mm(如图 2 中AB=CD=1799mm,BC=AD=3565mm)而有效图案文件尺寸为:1766mm×3532mm(如图2 中 ab=cd=1766mm,bc=ad=3532mm),延伸长方形abcd的各边交长方形ABCD各边,作标记点为e、f、g、h、i、j、k、l,(该标记点可在后工序磨边去掉,)Ae=Al=Bf=Bg=Ch=Ci=Dj=Dk=33mm。对喷墨后的以上数据进行测量,可以判断喷墨图案是否对中。其它规格产品可根据该方法计算数据后进行测量。

为保证连续生产过程中的稳定性,连纹产品的各喷墨图案应采用循环连续打印。既可以减少工序波动对坯体尺寸的影响,又可以避免在生产同一套连纹产品时产生较大色差。

3.4烧成后坯体尺寸检查

坯体经过高温烧成后产生收缩,各边收缩率是否相近对成品图案能否连纹起到很大作用。需及时检查出窑半成品各边尺寸,特别是检查Ae、Al、Bf、Bg、Ch、Ci、Dj、Dk等八个线段的距离是否相近。若尺寸差异较大,可以通过在入窑前,将坯体调转180度方向入窑试烧的方法,待坯体出窑后,根据试烧砖的相关尺寸分布,判断是窑炉温度差还是成型密度差造成的收缩不均。

3.5磨边工序检查

磨边主要控制好对中设备的调节,防止砖坯“走位”造成“歪边”,影响到产品的连纹拼接。除了检测产品四边的边长尺寸,还应测量对角线的长度,利用勾股定理来判断产品的边直度是否正常。

4 规格及成型密度变化

不同坯料配方的烧成制度会有所不同,烧成收缩率需提前压砖测试,再作出对位计算。当同一种坯料在生产不同厚度的岩板时,在同等的烧结状态下,烧成收缩率也是不同的。一般情况下,厚度大的产品,成型密度小,烧成收缩率大;厚度薄的产品,成型密度大,烧成收缩率小。

5 总结

本文以连续辊压成型方式生产大规格连纹陶瓷岩板产品为例,从连纹原理、图案设计尺寸、原料控制及生产工序中的关键环节逐一进行了分析,提出了在实践中行之有效的措施来进行控制。对于提升连纹陶瓷岩板的生产稳定性及品质具有参考价值。

——论传统对位教学两种体系的冲突