油冷电驱动中电子油泵的设计开发

刘芳,单凯凌,王健

上海汽车集团股份有限公司技术中心,上海 200041

0 引言

《节能与新能源汽车技术路线图2.0》中明确指出到2035年,我国新能源汽车电驱动系统产品总体达到国际先进水平。乘用车电机比功率为7.0 W/g,电机系统超过80%的高效率区有95%的乘用车电机控制器功率密度达到70 kW/L;纯电驱动系统比功率为3.0 kW/kg,综合使用效率为90%。这意味着变速箱油与电机直接接触进行冷却降低电机的工作温度、提高电机的功率密度成为必然。

1 电机类型

按照冷却介质的不同,可以分为油冷电机、水冷电机、风冷电机等。目前常用的只有油冷电机和水冷电机。由于油冷电机的冷却方式需要电机内部的热源通过层层材料传递到外部,再被水道带走。然而电机线圈内部的绕组,因为有热阻的存在,从绕组到水冷机壳,存在温度梯度,绕组无法直接冷却,导致温度堆积,形成局部热点,需要直接冷却热源来提升冷却效率。由于水冷电机存在机壳液冷的这个缺陷,限制了其进一步发展,从而使得油冷电机得到了推广应用。

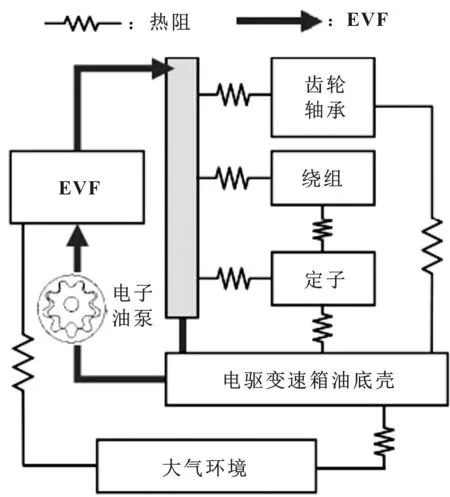

图1为一典型的油冷电驱动冷却系统的结构简图。由图可以看到,油液由动力元件电子油泵从油底壳吸油,通过不同的油路来实现冷却电子定子、绕组。由于具有不导磁、不导电的特性,对电机磁路无影响,因此选择油来作为内部直接冷却的介质。油冷是直接冷却的需要,也是冷却效率提高的直接途径,也就成为未来发展的必然趋势。

图1 油冷电驱动冷却系统的结构简图

2 电子油泵的结构和工作原理

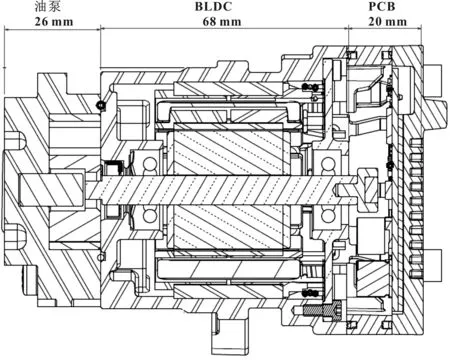

电子油泵作为油冷电机系统的动力元件和关键子系统,由油泵、BLDC(brushless DC motor)、PCB(power control box)等组成,如图2所示。涉及粉末冶金、塑料、铝合金、稀土等多种材料以及烧结、注塑、压铸、冲压等工艺过程。

图2 电子油泵的结构剖面

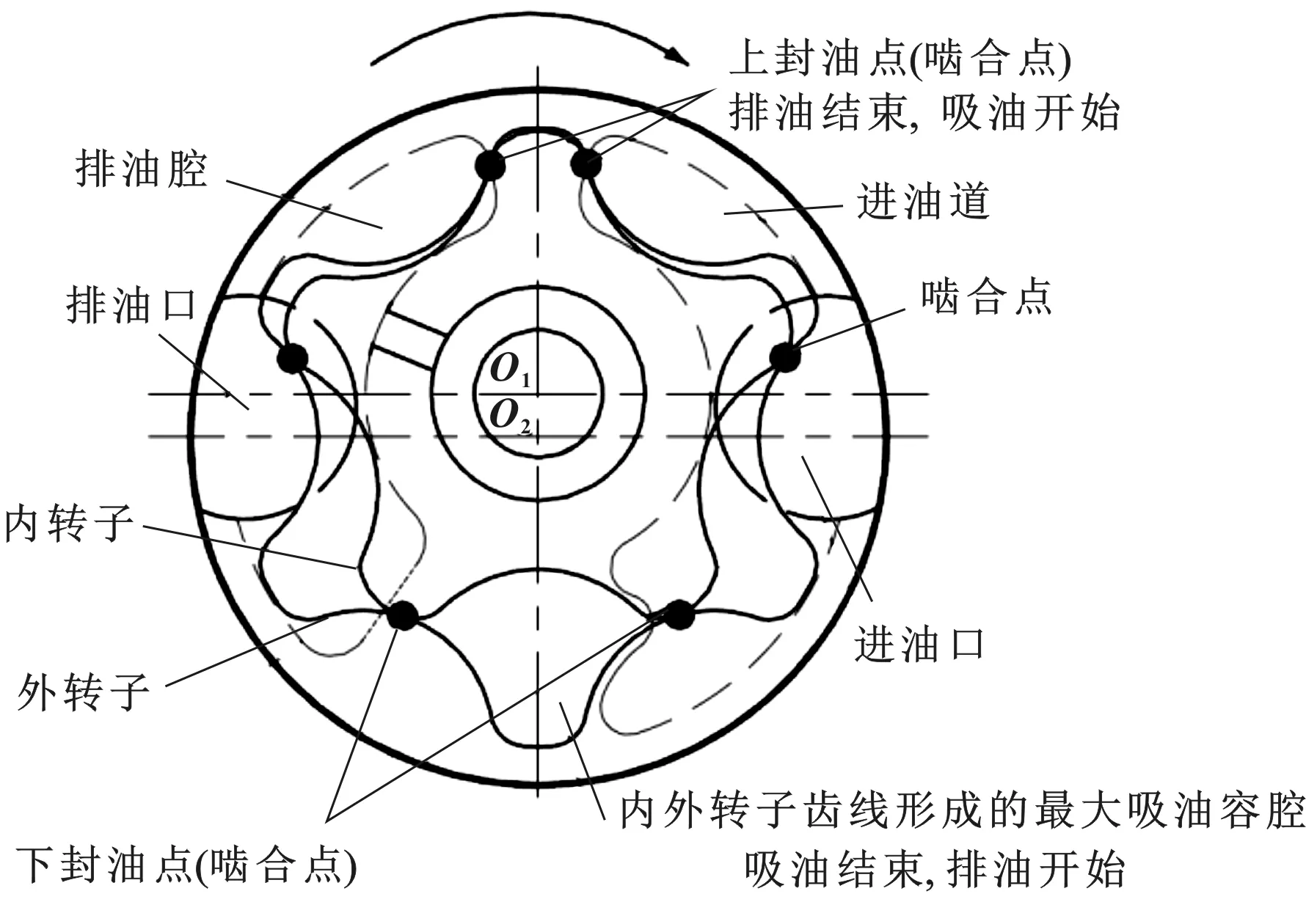

电子油泵收到来自上位机的动作指令,初始化完成后进入控制状态,并通过电机的驱动轴带动油泵内转子转动。如图3所示,当油泵内转子围绕中心O1顺时针转动时,带动外转子绕转子中心O2作同向转动。这时,由内转子齿线顶和外转子齿线形成密封容腔,随着转子的转动,内、外转子齿线由两个啮合点之间形成的吸油腔密封容积逐渐扩大,形成真空度,在大气的压力下油泵吸入油液;同时,内、外转子齿线由两个啮合点之间形成的排油腔密封容积逐渐缩小,将形成压力的油品排出油腔,内、外转子的齿线在两个啮合点间形成最大空间时(图3下封油点),该吸油完毕,排油开始。

当转子继续旋转时,内、外转子齿线两个啮合点形成的排油腔密封容积便逐渐减小,油液受挤压,于是通过另一配油窗口即排油道将油经排油口排出,至内转子的一齿与外转子两齿啮合(图3上封油点)时,排油完毕;内转子每转一周,与外转子形成5次吸油、排油,当内转子连续转动时,即完成了齿轮泵的吸、排油过程。

图3 齿轮转子工作示意

油泵排出的油液用来直接冷却驱动电机定子、转子以及润滑轴承齿轮等。

3 开发过程中关键因素分析

本文的电子油泵额定功率为150 W,油泵、BLDC、控制器集成为一体。设计目标:总效率大于35%,在距离0.3 m处3 000 r/min转速的条件下,噪声低于68 dB(A)。转速控制在0~6 000 r/min范围内,转速控制精度在5%以内。

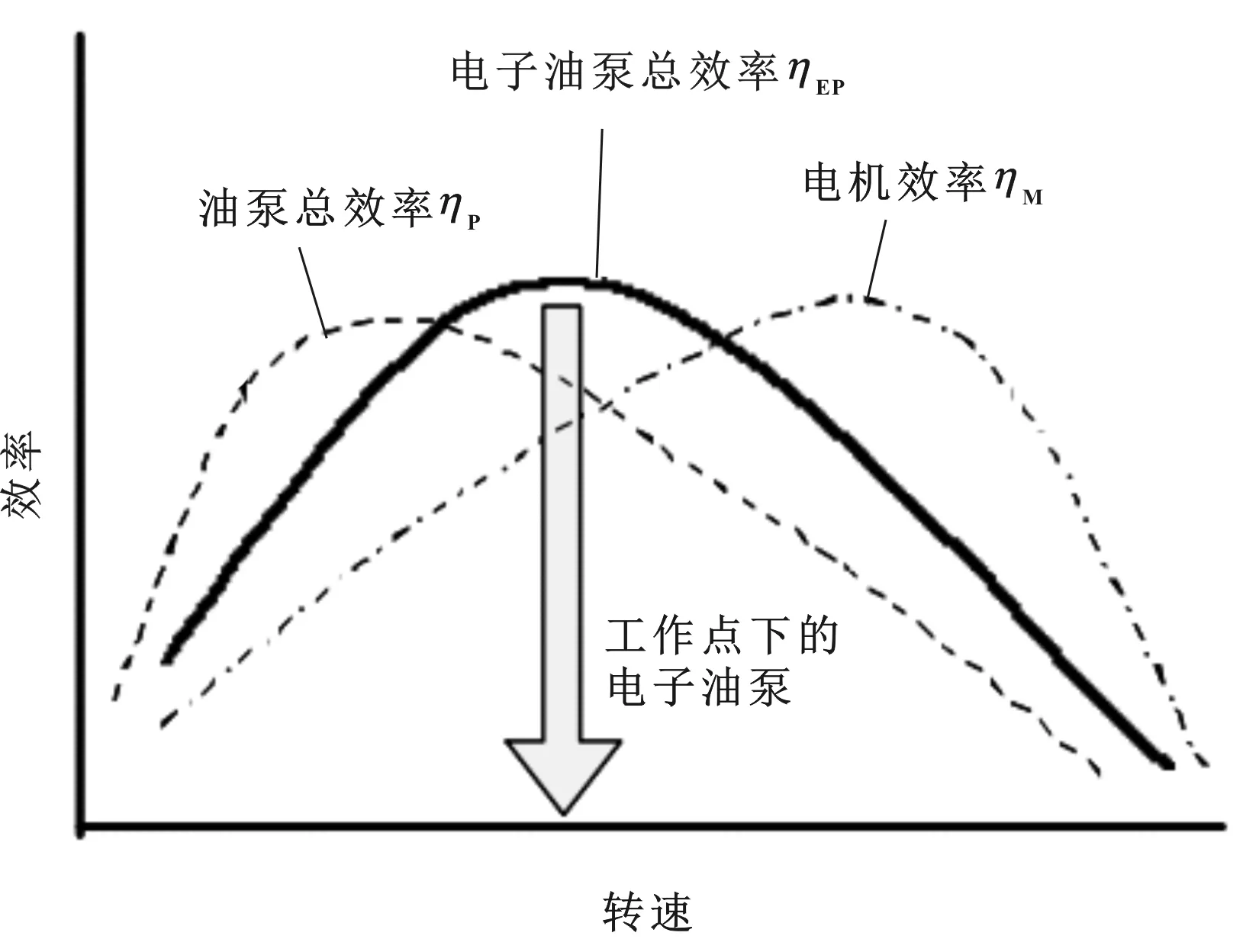

3.1 油泵与BLDC的效率匹配

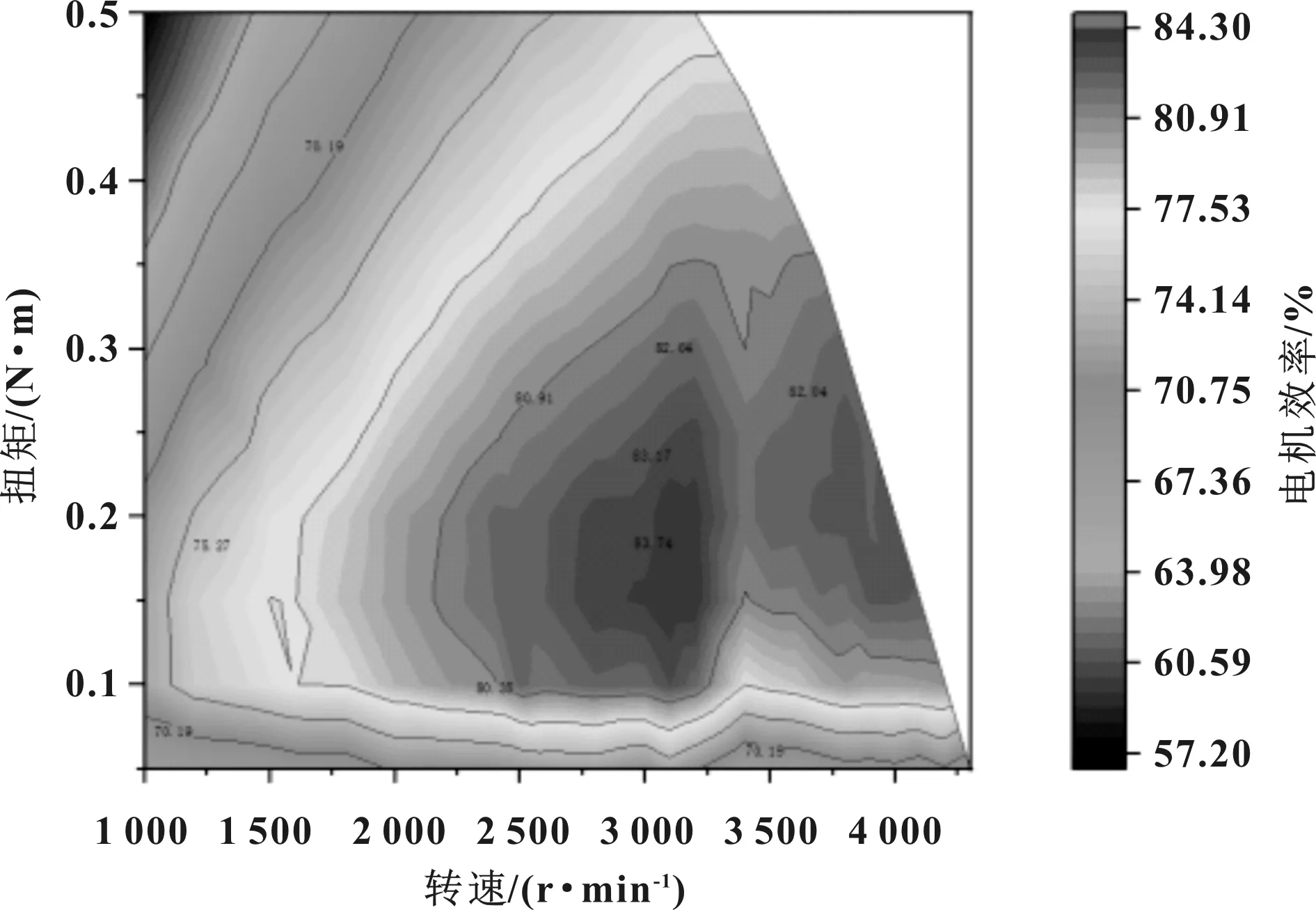

在传统的油泵和BLDC中,泵部分和电机部分都是独立设计的,这样会带来电机的最佳效率区间同泵的最高效率区间是不重叠的,也就意味着同样的输出会使得电机做功比较多[1]。如图4所示,需要将电子油泵工作点下的效率同时转化为电机效率和油泵的效率,目标应用区间按照系统需求所需的冷却流量转化成最优的转速所对应的最高效率区间。效率匹配直接决定了电子油泵开发的成败,主要涉及油泵的效率(容积效率、机械效率、总效率)和电机效率的匹配。在油泵结构方面,需要合理设计并控制内、外转子与泵体的端面间隙以及内、外转子齿顶的径向间隙,其一,可以降低泄漏量,提高容积效率;其二,可以降低旋转零部件间的拖拽扭矩,提高机械效率,从而提高油泵总效率。工作介质油液的黏度是随温度的变化而变化的,这也导致油泵在不同的温度条件下的效率有着不同效率云图。电机方面,需要优化电机的转子结构。本案例中,线径由1.06 mm调整为0.9 mm,线圈匝数由10调整为14,槽满率可以到75%,高效区的效率也可以达到80%以上。图5为电机效率分布云图。结合电子油泵的应用策略可得到比较合理的效率云图。

图4 电子泵效率需求区间

图5 电机效率分布云图

3.2 油泵噪声

机械噪声主要产生于油泵与外转子之间,外转子与泵体之间、转子与驱动轴、油封与驱动轴、驱动轴与轴承等转动零部件之间的机械摩擦或冲击,其中内、外转子的正确啮合影响最大;保证内、外转子正确啮合需要控制内、外转子的加工精度,控制旋转零件摩擦副之间的合理间隙,使内、外转子运转过程中尽量接近理论啮合点,尤其不能有卡滞现象[2];在流量允许的条件下,增加内、外转子的齿顶间隙,增加转子与泵体的端面间隙,可以适当增加泄漏量降低流量脉动,对降低噪声有利;在空间允许情况下,采用较多的内转子齿数,同样可以降低流量脉动。流量脉动用流量脉动率来表征,也就是油泵输出最大流量与最小流量的差值同平均流量之比值。如图6所示,本案例中流量脉动率为50%左右。间隙过大将无法获得所需的供油压力,当然也就达不到目标流量;间隙小可以提高容积效率,但是间隙过小,加工精度高,生产成本增加,还会增加油泵配合零件之间的拖拽扭矩,容易出现卡滞现象。外转子与泵体的间隙一般为0.03~0.06 mm,内外转子的齿顶啮合间隙一般为0.02~0.10 mm。

图6 油泵的流量脉动曲线

摆线转子齿轮泵结构方面,提前开启进油角,延迟关闭排油角,避免吸油的不充分。进、排油腔在圆周上的位置尺寸需要根据进油区和排油区上内、外转子啮合点的位置来确定,即图3的上封油点和下封油点。从泵的工作原理可知,工作过程中泵的转子齿廓属于多点啮合,需要合理控制齿廓精度。根据摆线啮合理论形成的转子是理想转子,内外转子没有间隙;由于加工的误差,内外转子间必须有间隙,这种间隙可以通过齿形修正的方法来获得,达到最佳齿廓,得到合理的侧间隙,这种修形的转子不参与传动力的齿廓不互相啮合。

3.3 电机噪声与控制

电机结构方面,降低电机的齿槽转矩和扭矩波动。齿槽转矩和扭矩波动产生的机制。齿槽转矩是永磁电机绕组不通电时永磁体和定子铁芯之间相互作用产生的转矩,是由永磁体与电枢齿之间相互作用力的切向分量引起的[3]。转矩频率与定子或转子的机械共振频率一致时,齿槽转矩产生的振动和噪声将被放大[1]。

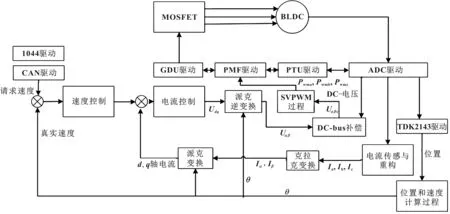

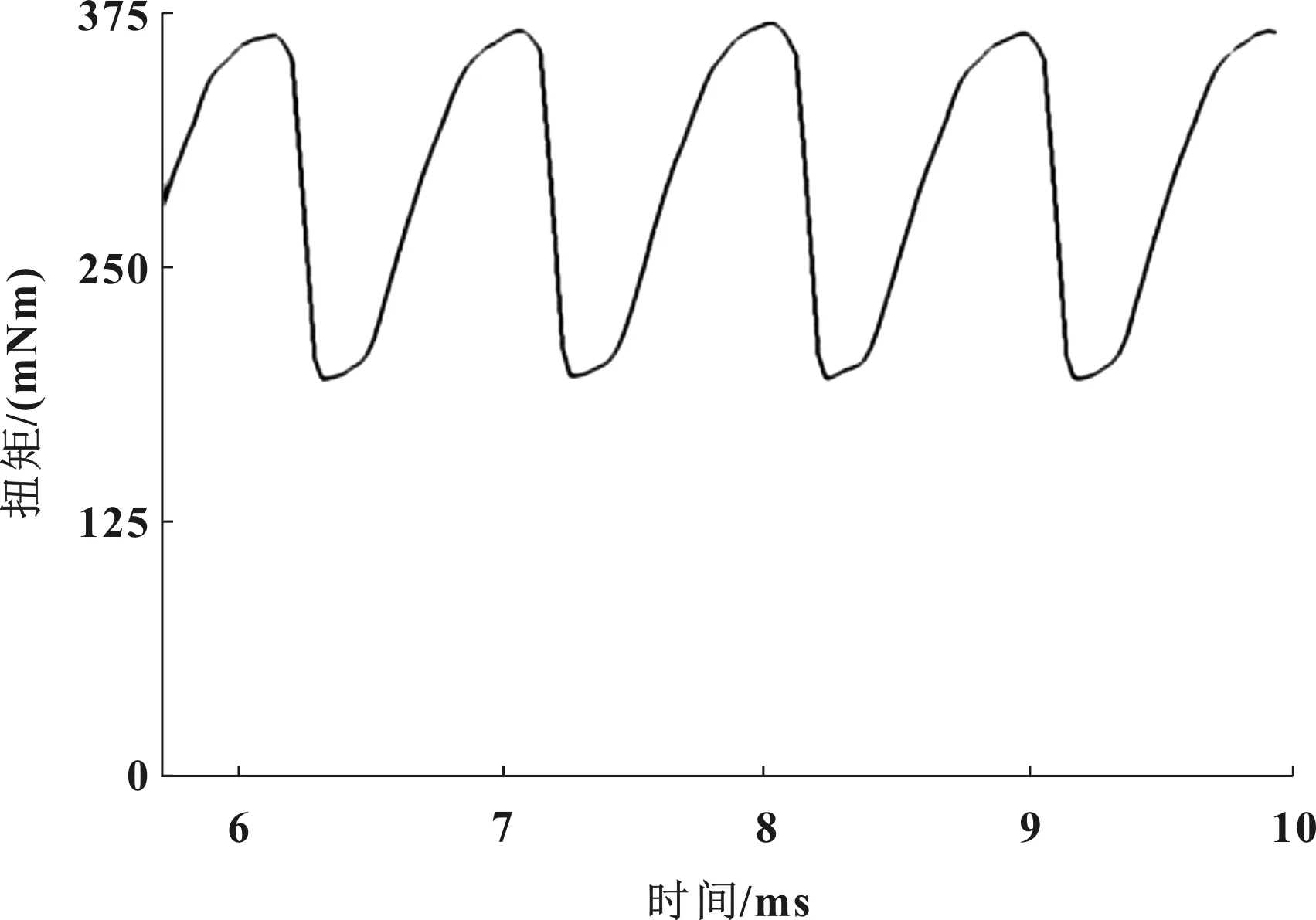

控制方面,尽可能降低电机的扭矩波动,提高电机的控制精度。目前市场主流的无刷直流电机的控制方式有3种:FOC(filed oriented control)、方波控制(也称为梯形波控制、120°控制、6步换向控制)和正弦波控制,3种控制方式各有优势。FOC是采用数学方法实现三相马达的力矩与励磁的解耦控制,FOC控制方式可以认为是正弦波控制的升级版本,实现了电流矢量的控制,也实现了电机定子磁场的矢量控制[2]。本案例通过CAN通信接收到期望目标转速,经过和电流环速度环实现FOC控制策略。首先把dq变成三相弦波ABC要先经过反Park变换得到Iα、Iβ,再经过反Clark变化成为三相电Ia、Ib、Ic,电流控制达到电机的力矩控制。电流控制通过控制力矩(电流)和传感器返回值形成闭环实现,如图7所示。实际的齿槽转矩为37.5 mNm,扭矩波动只有375 mNm,如图8和图9所示。

图7 FOC控制逻辑

图8 电机齿槽转矩

图9 电机扭矩波动

匹配方面,避开共振区,比如油泵的转子齿数和电机的极数、槽数不要出现公约数。系统方面电子油泵所在系统的管路特性、转速范围、电驱系统负载特性、吸油特性、油量、油液中含水量等在不同程度上决定噪声的大小。

3.4 软件的故障模式识别

由于油泵自带PCB,故障模式的识别及处理是必不可少的因素。常见的故障模式有:过温、过流、传感器故障、供电电压异常、通信异常、堵转、预驱动、MOS自检等。电子油泵作为油冷电驱动中的关键动力元件,期望实现的目标是在任何条件下都能够支持整车运行的基本输出。

3.5 低温启动性能

低温的启动性能涉及整车或电驱动系统低温的实际需求、工作介质油液的低温特性、油泵的低温启动策略。

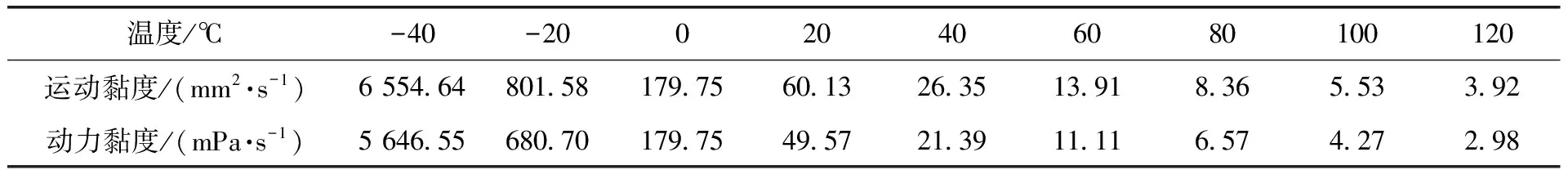

一般情况下,低温下驱动电机的冷却需求不是很明显,但是为了电驱系统中轴承和齿轮的润滑需求,需要电子油泵能够正常运转。在追求效率改善电驱动散热能力的驱使下,工作介质油液的“低黏度”成为必然所趋。所谓的“低黏度”,并不是越低越好。降低黏度到一定程度,形成的油膜效果会变差,导致抗磨的效果变差,会产生因润滑不良或抗磨效果变差而带来的噪声问题甚至硬件损坏。纯电驱动的油液黏度在100 ℃下一般在4.5~6 mm2/s范围内,本案例中油液在100 ℃下的黏度为5.3 mm2/s。

油泵的低温启动涉及系统需求、软件中的启动策略、PCB的硬件能力、油液低温下的黏温特性等多个方面。

3.6 装配及质量控制

结合电子油泵的结构,涉及焊接、热套、充磁、压装、软件刷写、下线测试等多种关键工序。每一道工序的温度、时间、压装力、校验特点都需要详细的定义和严格地执行。

质量控制也是整个生产过程中最有力的保障,制定合理的控制计划,控制好每道工序的控制参数,实现人机料法环的最佳融合。例如:清洁度在PCB焊接、BLDC装配、油泵装配过程中显得异常重要。清洁度的控制涉及洁净厂房的设计、异物控制程序、无尘车间管理、清洁监视与测量、清洁度管理培训与执行、清洁度问题分析及持续改善。清洁度如果发生异常,可能会导致通信不良、短路、堵转甚至丧失功能。

4 试验验证

油液的黏度在一定程度上也会影响到电子油泵的输出效率和噪声。从理论上来讲油液的黏度越低,效率会提高。但是也并不是黏度越低越好,超低黏度的油液会引起低温下的噪声问题。本案例使用的工作介质油液的黏温参数见表1。

表1 油液黏温参数

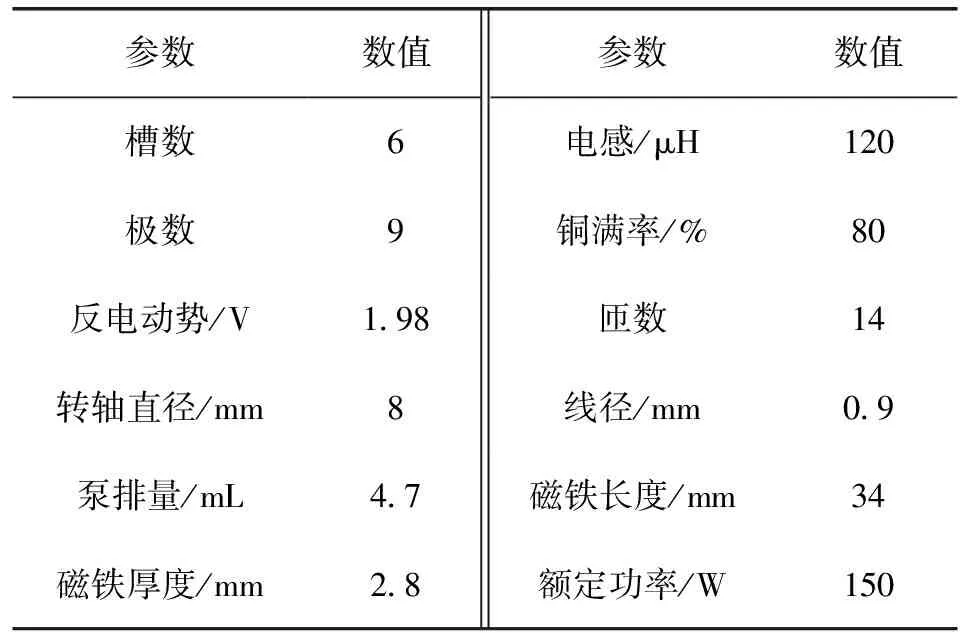

油冷电机系统电子油泵的关键参数见表2。其中电机油泵的接线方法采用三角形,主芯片型号采用S912ZVMC12F3WKH。

表2 油冷电机系统电子油泵的关键参数

4.1 效率匹配

不同温度条件下电子油泵的实测效率匹配云图如图10所示。从实测的匹配云图可以看出,在70%以上的负载区间内,总效率大于35%,基本达到设计目标。

4.2 实测噪声

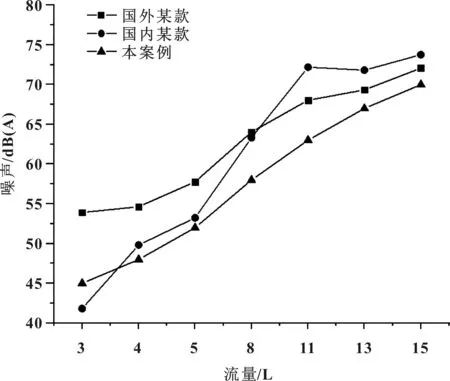

对电子油泵进行了频谱的采集,在0.3 m处3 000 r/min额定负载的条件下噪声为64.5 dB(A)。同时分别和国内、国外某案例噪声在同样输出流量条件下和同样的测试距离条件下进行了对比,如图11所示。本案例的噪声水平占有一定优势。

图11 本案例噪声和国内外案例对比

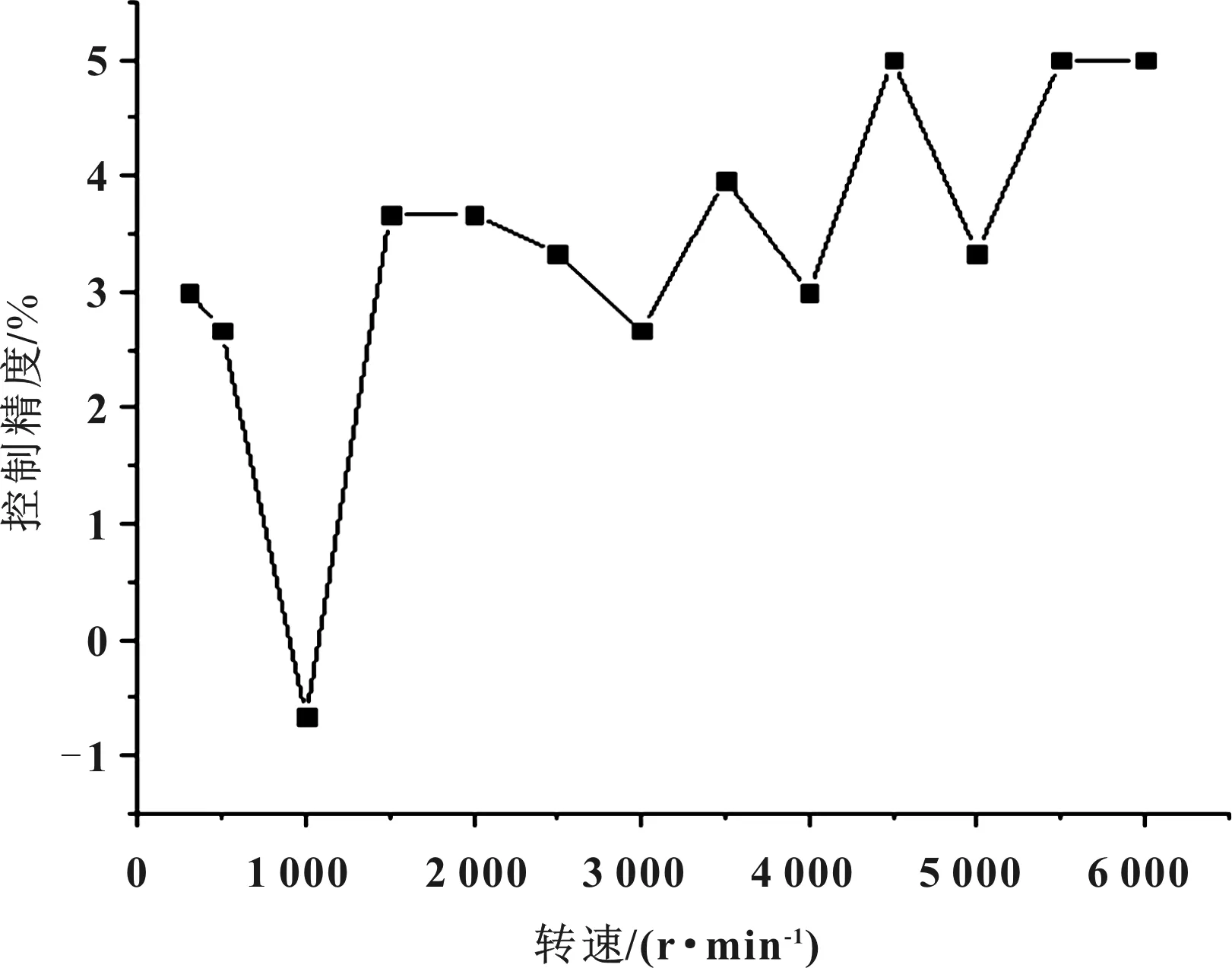

4.3 电机的控制

在油温40 ℃条件下,电机的转速控制精度随电机目标转速的变化情况如图12所示,基本达到控制目标。

图12 转速控制精度随电机目标转速的变化情况

4.4 软件的故障模式识别

过温、过流、传感器故障、供电电压异常、通信异常、堵转、预驱动、MOS自检等故障模式按照故障的程度进行分级处理。对于较轻故障会增加故障判断次数或降额运行来进行再次识别,直至退出故障模式。对于较严重的故障,程序会做出对电子油泵的停机处理。

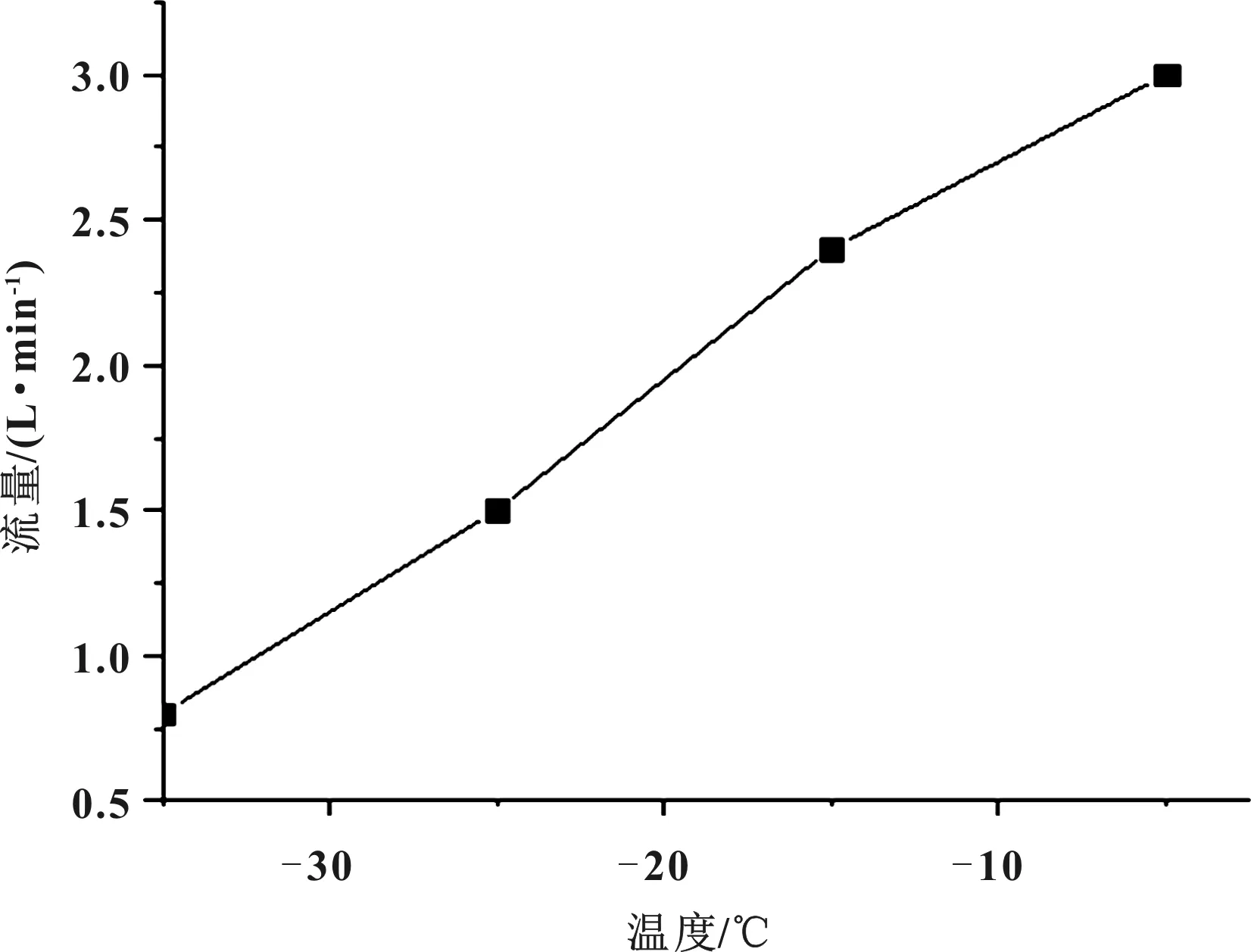

4.5 低温性能输出

本案例中电子油泵的低温性能输出如图13所示,实践表明可以较好地满足系统需求。

图13 电子油泵的低温性能输出

4.6 装配工艺过程

装配工艺过程涉及PCB的SMT组装、电机的定子装配、电机的转子装配、油泵的装配以及电子油泵总成装配等。防错、焊接质量检查、气密测试、功能测试、噪声测试等是综合检查装配质量的有效手段。

5 结束语

本文结合油冷电机的必然趋势,介绍了电子油泵的结构和工作原理。从电子油泵开发过程的关键因素,逐步详细描述效率匹配、噪声、低温启动性能、装配机质量控制等,最后结合试验验证的效率匹配、噪声、电机的控制精度、低温性能输出等相关数据强力证明了开发的合理性和正确性,为油冷电机的必然趋势提供了有利条件。