退役锂离子电池锂资源回收工艺

王 海,边煜华,王佳东,刘朝阳,张 杰,姚 健,高宣雯,刘朝孟,骆文彬

(1东北大学冶金学院,辽宁 沈阳 110819;2银亿集团有限公司,浙江 宁波 315020;3广西银亿新材料有限公司,广西 玉林 537624)

作为现代文明的重要能源储存介质,锂离子电池被广泛应用于人类生活的各个领域[1-2]。随着国家对新能源政策的大力推广,新能源汽车产业快速发展,同时也带动锂离子动力电池产业的蓬勃发展[3]。退役三元锂离子动力电池的回收问题也日趋凸显[4-5],按动力电池8 年寿命估算,到2025 年,我国将会迎来动力电池退役的高峰期,据中国汽车技术研究中心数据显示,2020 年我国动力电池退役量累计约20 万吨,2025 年退役累计量约为78 万吨。随着锂离子电池被广泛使用及寿命终止,由此产生的环境污染问题逐渐暴露[6-8]。

废三元锂离子电池材料主要包括正/负极材料、隔膜、黏结剂、电解液、铜箔、铝箔、外壳等。废三元锂离子电池的重点回收金属主要为锂和钴,而锂、钴主要集中在正极材料上,因此对正极材料中的有价金属回收工艺为当前电池回收的重点研究方向之一[9]。从资源回收角度,我国的Li、Ni、Co、Mn 等有价金属资源短缺,随着国家的快速发展,必须扭转过度依赖有价金属进口的短板[10]。因此,无论从环境治理还是资源回收方面,针对退役三元锂电池回收技术的研发刻不容缓[11]。

对回收的退役三元锂电池需要进行预处理,将有效的贵金属富集后,再进行后续的金属分离回收[12]。预处理过程包括放电、拆解及电池材料分离[13]。目前针对退役三元锂电池的处理主要分为两种:一是梯次利用,将即将退役的动力电池,降级应用[14-16];二是拆解回收,将退役电池拆除后,利用湿法或者火法手段对正负极片中的有价金属进行回收利用[17]。

本文主要通过拆解退役锂离子电池,采用火法和湿法联用工艺,将退役锂离子电池中的正负极材料中的锂金属分离回收,并重新制备电池级碳酸锂,有效解决退役电池回收问题并实现了资源再利用,锂回收率可达99%,为目前较为先进的退役电池回收工艺。

1 实 验

1.1 实验原料与化学试剂

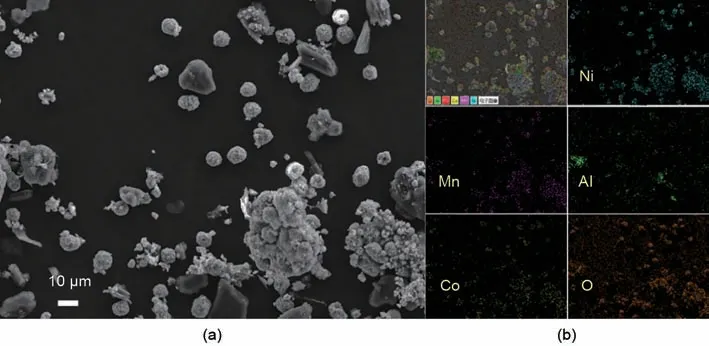

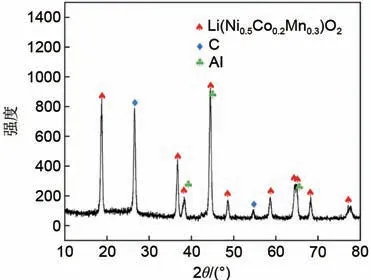

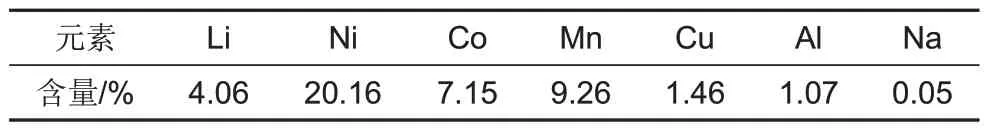

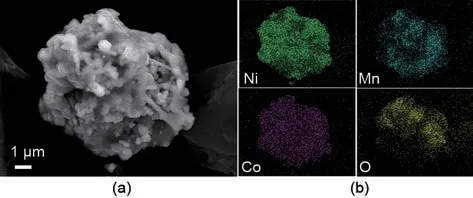

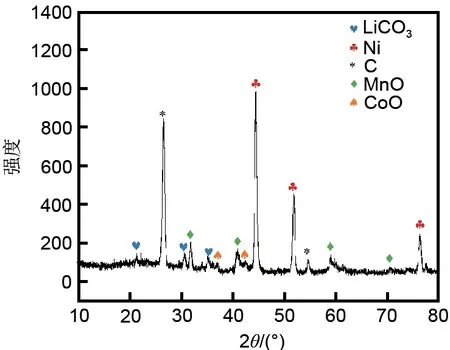

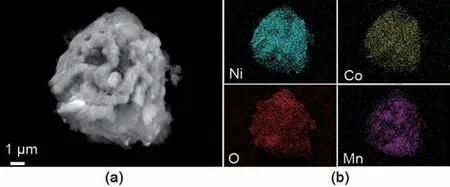

实验所用的原料为从退役三元锂离子电池中正负极片拆解、破碎、混合得到的正负极混合粉材料,通过原子吸收分光光度计测试其主要化学成分见表1。图1(a)扫描电镜(SEM)以及图1(b)元素mapping对正负极混合粉的形貌和主要的元素分布进行分析,可以看出正负极混合粉主要包含三元正极的团聚颗粒以及呈现聚集的铝金属。对正负极混合粉进行XRD 测试,XRD 图谱如图2 所示,再次证明了由锂电三元材料占主要成分的物相组成。

图1 正负极混合粉的(a) SEM图像;(b) 部分元素mappingFig.1 Positive and negative mixing powder of (a) SEM image; (b) partial element mapping

图2 正负极混合粉的XRD图谱Fig.2 XRD of Positive and Negative Mixing Powder

表1 正负极混合粉的主要有价元素含量Table 1 The main valued element content of positive and negative mixing powder

1.2 实验仪器

实验设备采用马弗炉(KJ-M1700-12LZ,控温精度±1 ℃;郑州科佳电炉有限公司)、数显恒温水浴锅(HH-2,控温精度±0.1 ℃;常州澳华仪器有限公司)、恒速电动搅拌器(GTCSX-2014;常州澳华仪器有限公司)搅拌。抽滤使用慢速滤纸(慢速103,孔径1~3 μm;杭州沃华滤纸有限责任公司)配合循环水式多用真空泵[SHZ-D(Ⅲ),抽气量10 L/min;巩义市科瑞仪器有限公司]抽滤。使用原子吸收分光光度计(TAS-990,北京普析通用仪器有限责任公司)测试成分含量,电子场发射扫描电镜(JSM-7610F;日本电子株式会社)检测晶体结构。

1.3 退役三元锂离子电池预处理

因为废弃的电池中存在一定电量,直接拆解会导致电池短路,进而局部高温引发起火,因此对回收的退役电池进行拆解处理之前需要对其进行放电处理。目前常用的拆解方法主要有物理拆解法[18-19]和真空热解技术[20],这些方法可将退役三元锂电池中的正极粉、负极粉与其他组分分离。

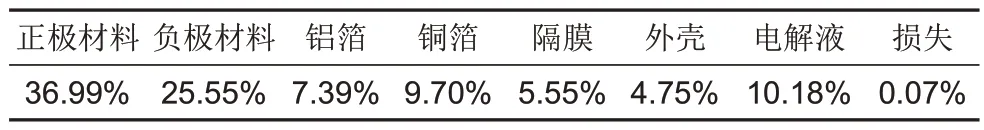

本研究将退役三元锂电池进行放电处理后,在N2气氛中进行撕碎,随后进入碳化炉进行碳化处理,碳化物料冷却后通过破碎分选机将铁、铜粒、铝粒与正负极混合粉进行分离。电池拆解后各组分的占比见表2。

表2 退役三元锂电池各组分质量分数Table 2 The proportion of each component of waste ternary lithium battery

1.4 正负极混合粉预处理

将退役三元锂电池预处理后得到的正负极混合粉进行焙烧后得到焙烧粉。焙烧过程中,负极石墨以及隔膜碳化后得到的碳与氧气反应生成一氧化碳[式(1)],炉内产生还原性气氛,将LiNi0.5Co0.2Mn0.3O2中高价态的镍、钴、锰还原成低价态,使得镍钴锰酸锂结构被破坏,得到Li2CO3、Ni、CoO和MnO,从而实现锂盐与过渡金属的相分离[式(2)]。经焙烧冷却的正负极混合粉通过细化得到焙烧粉。

1.5 提锂及碳酸锂产品制备

为了实现锂盐与过渡金属盐更为方便地固液分离,在常温条件下往浆化的焙烧粉中通入过量的CO2气体进行碳化反应,焙烧粉中的碳酸锂与水和二氧化碳反应生成可溶于水的碳酸氢锂[式(3)],经过滤后即可得到含碳酸氢锂的富锂溶液和贫锂的水淬渣,焙烧粉中的镍、钴、锰金属则以固态形式留在水淬渣中,从而达到与镍、钴、锰金属初步分离。

为了进一步收集贫锂的水淬渣中的锂,将水淬渣和石灰乳以3∶1 的液固比加入到反应釜中制得浆料,在30 ℃条件下反应3 h,使水淬渣中少部分氟化锂转化为易溶于水的氢氧化锂[式(4)]。经固液分离后可得到氢氧化锂溶液和滤渣,滤渣经洗涤后,得到水洗液和含镍钴锰的提锂渣;氢氧化锂溶液可作为焙烧粉的浆化液继续循环利用。

含碳酸氢锂水淬液经过滤后,输送至含有除氟树脂柱内进行除杂,得到净化的碳酸氢锂溶液。净化碳酸氢锂溶液输送至热解工段,在热解反应反应釜中以反应温度95 ℃,反应时间2 h的条件进行热解反应,将碳酸氢锂分解成碳酸锂沉淀、CO2和水[式(5)]。经固液分离后即可得到碳酸锂产品。

1.6 工艺流程

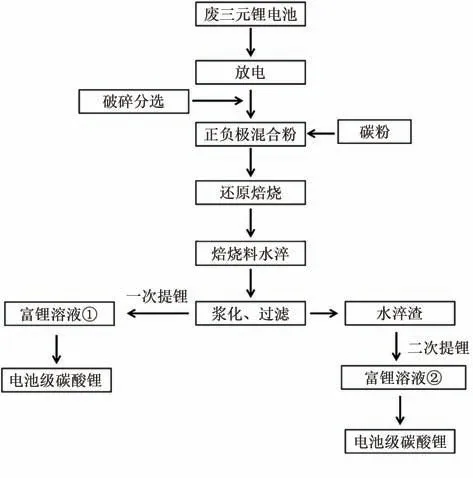

本研究对退役三元锂电池的回收工艺如图3所示,将退役三元锂电池经放电处理后进入机械破碎分选得到正负极混合粉粉料。将正负极混合粉放入马弗炉中进行还原焙烧,再将焙烧完成的焙烧料进行浆化和碳酸化,焙烧料中的锂转化为可溶性碳酸氢锂,碳酸氢锂再经净化、热解后得到碳酸锂产品,经固液分离后即可得到电池级碳酸锂。本回收工艺锂元素的总浸出率为99.05%,锂的综合回收率为99%以上,可实现锂资源的高效回收。

图3 退役三元锂电池回收工艺Fig.3 Waste ternary lithium battery recycling process

2 结果与讨论

2.1 一次提锂浸出率的影响因素研究

本研究通过单因素法考察不同因素对一次提锂浸出率的影响,主要因素包括焙烧温度(450~950 ℃)、焙烧时间(15~120 min)、加碳量(10%~40%)和液固比(3~10)。

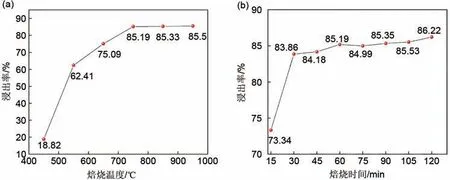

为了研究焙烧温度对于一次提锂浸出率的影响,如图4(a)所示,在450 ℃、550 ℃、650 ℃、750 ℃、850 ℃和950 ℃的不同温度下对正负极混合粉进行焙烧,发现随着温度的增长,LiNi0.5Co0.2Mn0.3O2更加充分地还原分解为Li2CO3、Ni、CoO、MnO,一次提锂浸出率显著增大,直到750 ℃达到85.19%,之后温度对于一次提锂浸出率的影响趋于稳定。

图4 (a) 不同焙烧温度及(b) 不同焙烧时间对浸出率的影响Fig.4 Effect of (a)different roasting temperatures and (b)different roasting times on leaching rates

焙烧时间对于一次提锂浸出率也有显著影响,图4(b)在750 ℃下研究了焙烧时间在15 min、30 min、45 min、60 min、75 min、90 min、105 min 和120 min时一次提锂浸出率,发现焙烧15 min浸出率只有73.34%,而随着时间增加到30 min 浸出率增加到83.86%,增加到60 min 后依然有小幅度增长,达到85.19%,之后随着焙烧时间的增大,对于一次提锂浸出率的影响趋于稳定。

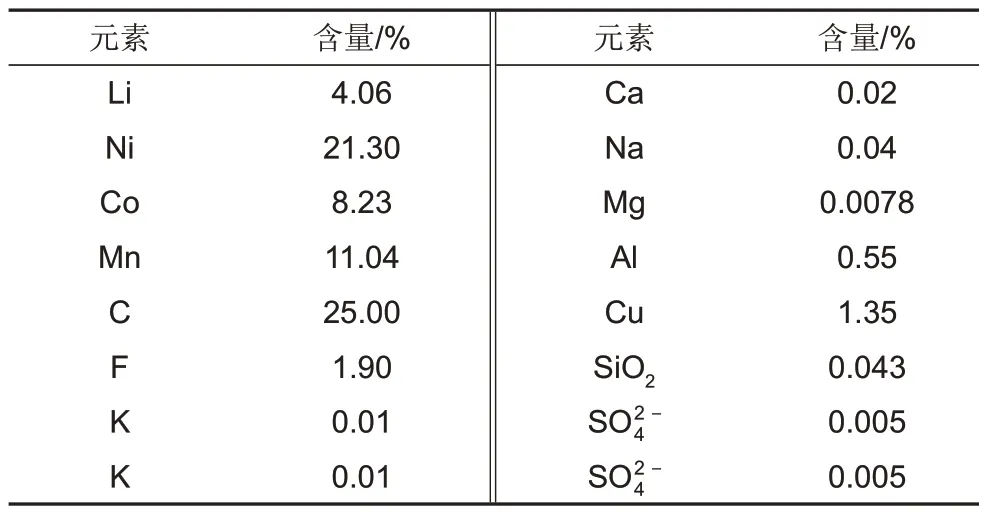

将得到的焙烧粉进行SEM以及元素分布测试,图5(a)显示锂电三元材料二次团聚颗粒经焙烧处理后总体形貌保持不变,但是在还原性气氛下颗粒表面发生明显的再结晶。X射线粉末衍射测试分析焙烧产物,如图6 所示,电池正负极混合粉经焙烧后,其粉末衍射谱图与标准卡片比对,发现焙烧粉中生成Li2CO3、Ni、CoO、MnO 等物质。此外还对焙烧粉体成分进行检测,焙烧粉中Li 含量为4.06%,Ni 为21.30%,Co 为8.23%,Mn 为11.04%,与粉末衍射检测结果相符,具体见表3。

图5 750 ℃焙烧后焙烧粉的SEM及主要元素分布Fig.5 SEM and main element distribution of roasted powder after roasting at 750 ℃

图6 750 ℃焙烧后焙烧粉的XRD谱Fig.6 XRD spectrum of roasted powder after roasting at 750 ℃

表3 焙烧粉成分分析Table 3 roasted powder composition analysis

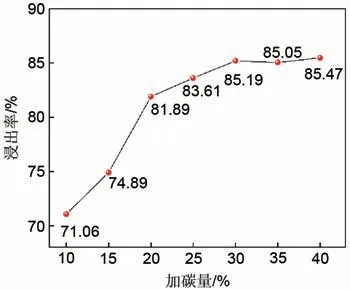

此外,正负极混合粉焙烧的加碳量通过影响焙烧的还原性气氛对一次提锂的浸出率也会产生显著影响,图7 中研究了加碳量从10%到40%对于浸出率的影响,研究表明当加碳量为30%时,一次提锂的浸出率为85.19%,继续增加碳量锂浸出率在小范围保持稳定。

图7 不同加碳量对锂浸出率的影响Fig.7 Effect of different carbon additions on lithium leaching rates

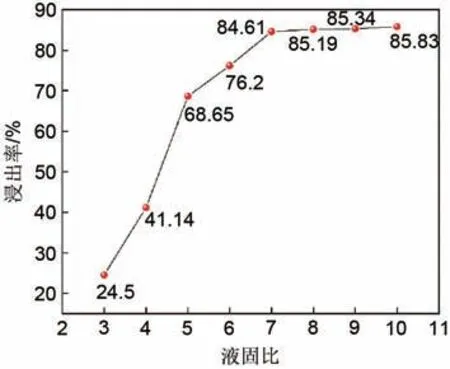

本实验还将冷却至室温的焙烧粉与冷却至室温的一次热析母液在常温条件下按不同液固比进行浆化打散,得到焙烧粉浆料。对比不同液固比对锂浸出率的影响,根据实验数据表明,当液固比超过3后,随着液固比的增大,碳酸锂在浆料里面的溶解度逐渐增大,导致锂的浸出率快速增大,直到液固比为8 时,锂的浸出率为85.19%,继续增大液固比对于锂的浸出率影响降低,因此液固比8为一次提锂反应的最佳液固比。不同液固比对浸出率的影响如图8所示。

图8 不同液固比对锂浸出率的影响Fig.8 Effect of different liquid to solid ratios on lithium leaching rates

一次提锂浸出率的影响因素研究中通过对不同焙烧温度、焙烧时间加碳量及液固比对一次提锂浸出率的影响进行探究。经实验综合分析表明,焙烧温度为750 ℃,焙烧时间为1 h,加碳量为30%,液固比为8 时锂回收率达到85.19%。该实验条件除能实现锂的高浸出外,还符合经济环保的工艺要求。

2.2 二次提锂浸出率的影响因素研究

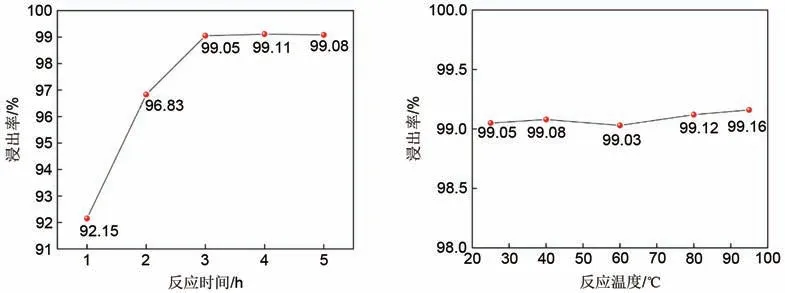

通过一次提锂过程中各反应条件对于浸出率的研究,最终经过条件优化在750 ℃、焙烧时间60 min、加碳量30%以及液固比8 的条件下锂的浸出率可达85.19%。一次提锂后的水淬渣中仍残留14.81%锂,因此需要对水淬渣进行二次提锂。为了收集贫锂的水淬渣中的锂,通过2LiF+Ca(OH)2→2LiOH+CaF2↓对剩余的锂进行回收,通过反应使水淬渣中氟化锂转化为易溶于水的氢氧化锂。首先研究了反应时间对于二次提锂浸出率的影响,如图9(a)所示,在反应时间为3 h 之前,随着反应时间的增加浸出率从92.15%提升到99.05%,继续增加反应时间浸出率没有显著增加。图9(b)中继续研究了反应温度对于二次提锂浸出率的影响,发现反应温度在25~95 ℃条件下锂浸出率均能达到99%以上,即常温或高温情况下即可实现锂的高浸出率。还探究了在二次提锂中液固比对锂浸出率的影响,如图10 所示,在液固比为1时,浸出率为96.55,增加液固比为2时,水淬渣中锂浸出率为99.05%,继续增加液固比锂浸出率变化不大。

图9 二次提锂反应时间及反应温度对浸出率的影响Fig.9 Effect of reaction time and temperature on the leaching rate of secondary lithium extraction

总之,通过对水淬渣二次提锂过程中各反应条件对于浸出率的研究,综合分析发现反应时间为3 h,反应温度为25 ℃,液固比为8 的条件下锂浸出率为99.05%,在此实验条件下能够最大限度减少锂的损失并且工艺简单环保。图11 所示为二次提锂后的水淬渣的扫描电镜图像及主要元素分布。

图11 二次提锂后的水淬渣的扫描电镜图像及主要元素分布Fig.11 SEM and main element distribution of water quenched slag after secondary lithium extraction

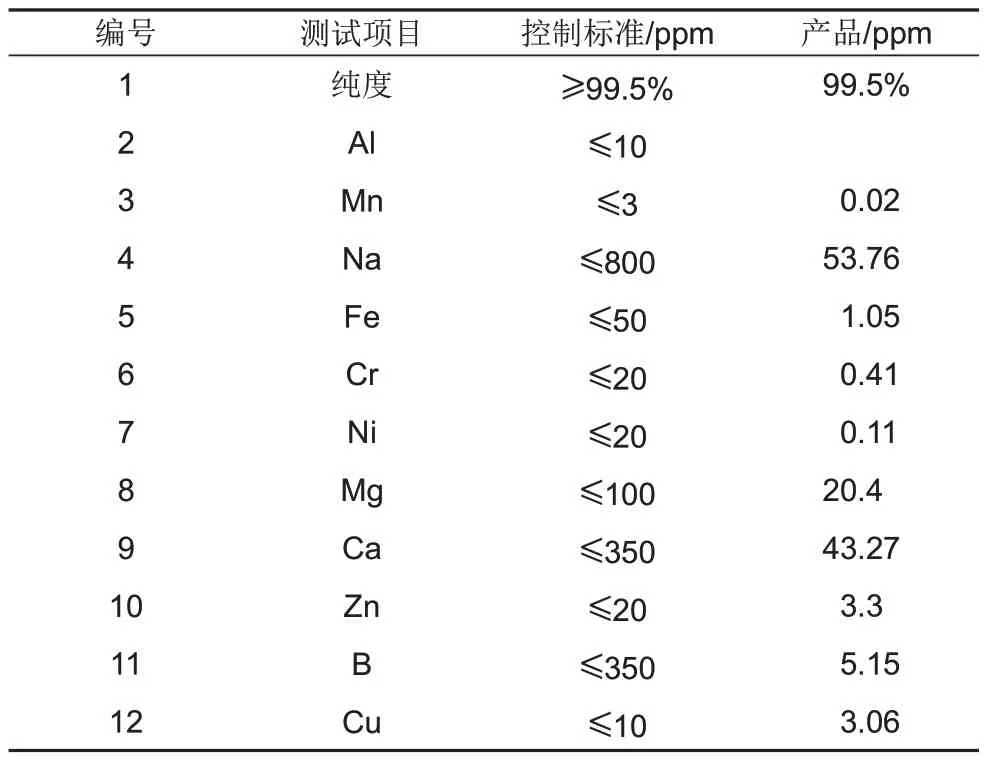

2.3 提锂产物的检测与比较

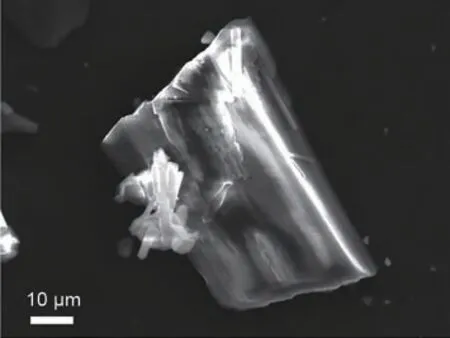

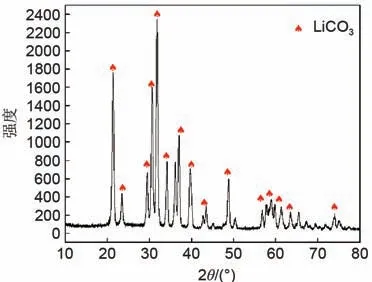

将制备得到的碳酸锂产品与比亚迪电池级碳酸锂验收标准进行比对(表4),本研究制备得到的碳酸锂纯度为99.5%,其他杂质含量均符合标准,可直接投入到动力电池的制备,最大限度提高Li能源的循环再利用。图12 为制备得到的碳酸锂的SEM图像,图13 所示XRD 测试,表明碳酸锂具备良好的结晶度且没有杂相。

图12 制备得到的碳酸锂的SEM图像Fig.12 SEM image of the prepared lithium carbonate

图13 制备得到的碳酸锂的XRD图像Fig.13 XRD image of the prepared lithium carbonate

表4 碳酸锂产品检测结果Table 4 Lithium carbonate product detection results

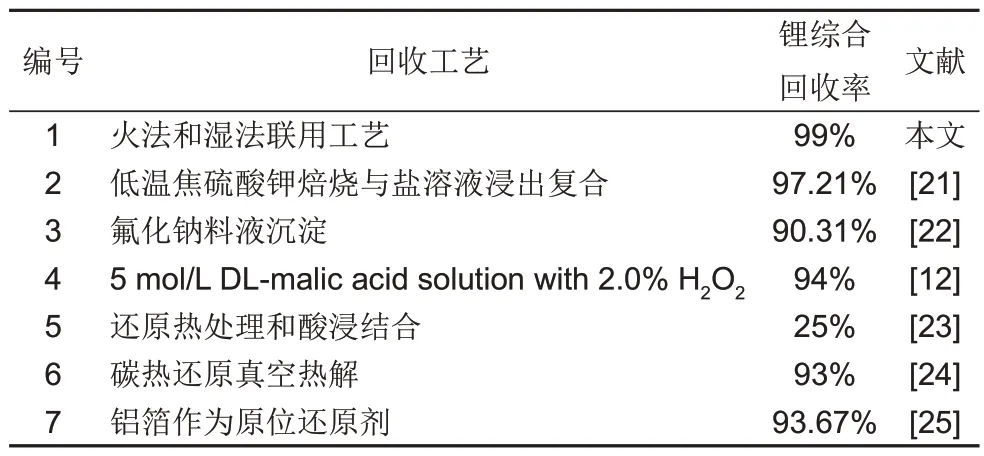

表5 不同回收工艺锂综合回收率的比较Table 5 Comparison of the combined recovery of lithium from different recovery processes

最后,在表4中与文献报道的锂回收工艺的相比,本火法和湿法联用工艺不使用有机、无机酸浸出,更加符合绿色环保要求,同时焙烧工艺使用便宜的碳粉提供还原气氛,相比使用其他还原剂的工艺具有更好的经济性,在综合回收率达到99%的基础上还降低了成本,与其他回收工艺相比能够有效解决目前锂回收难、回收成本高、经济效益差的问题。

3 结 论

本研究对退役三元锂电池进行回收利用,以两次提锂的方式将退役电池中的锂金属进行提取分离,并制备电池级碳酸锂。在本回收工艺中,锂的浸出率为99.05%,锂的综合回收率为99%,能够高效实现锂资源回收。并在回收工艺中直接将回收得到的锂电三元材料经碳化热解后制备得到电池级碳酸锂,电池级碳酸锂纯度为99.5%,符合比亚迪电池级碳酸锂的验收标准,可作为动力电池的原料回收使用。本研究工艺简单,不仅解决退役三元锂电池环境污染问题,同时实现了退役资源回收,在目前废三元锂电池锂资源回收工艺中回收率达到较高水平。所制备的电池级碳酸锂可直接投入生产使用,最大程度实现资源的回收及再利用。