飞秒激光烧蚀齿曲面的复耦合模型及形貌影响

明兴祖,李学坤,米承继,何国旗,周贤,黎超,明瑞

(1 湖北文理学院 机械工程学院,襄阳 441053)

(2 湖南工业大学 机械工程学院,株洲 412007)

(3 株洲齿轮有限责任公司技术中心,株洲 412000)

0 引言

激光加工作为一种新型的加工方式,因其加工效率和加工精度高、加工工艺流程相对简洁,在制造业得到了广泛应用[1-4]。传统的激光写出方式为垂直写出,在加工复杂曲面时,激光束不垂直于被加工面,导致激光加工的加工效率、加工面积和加工精度受到较大的影响。为了解决该问题,国内外学者对激光加工复杂曲面进行了大量研究。国外学者MATHIS A 等[5]使用加速的定制激光束使被加工表面成为弧形来加工弯曲的微结构,并将其应用于硅中加工弧形沟槽,加工结果与理论分析模型一致;DIACI J 等[6]将三维激光测量系统集成到三维激光加工系统中,低功率的激光用于测量,高功率的激光用于加工;HEATH D J 等[7]使用数字微镜设备(Micro-Electro-Mechanical System,MEMS)对曲面加工提供实时、精确的激光束重新定位,对定位后的激光参数进行修改补偿;BATAL A 等[8]将被加工曲面划分为三角形激光加工区域,同时充分利用高动态振镜扫描仪的功能,最大限度地减少了零件重新定位。DOAN H D 等[9]开发了一种新型的流体激光光束整形器 (FLBS),将高斯光束轮廓在焦平面中转换为平顶光束和环形光束轮廓用于加工三维曲面。国内学者曹平轩[10]用来自衍射光束采样器 (DBS)的光束对激光焦点位置实时检测提供合适的激光加工参数用于曲面加工。林嘉剑[11]对材料表面进行分区,针对不同区域设置不同的激光参数,使激光写出方向尽量与被加工面保持垂直。王文豪[12]、冯朝鹏[13]等对曲面上的复杂加工路径重新设计,调整被加工材料的姿态保证激光垂直入射。施耀明[14]通过分析贝塞尔光束光强的表达式,得到横截面上的光强分布,然后调节激光能量与扫描速度等参数,通过实际加工弯曲铜片证实了贝塞尔光束的三维曲面加工能力。这些对于曲面加工的研究成果在一定程度上解决了曲面加工存在的问题,但是没有考虑加工过程中产生的动态效应对加工质量的影响,同时增大了加工成本降低了加工效率。

本文对加工过程中离焦量与脉冲数的变化进行研究,建立飞秒激光烧蚀齿曲面的复耦合模型,对飞秒激光烧蚀过程进行数值计算,最后通过实验对飞秒激光烧蚀齿曲面的深度、半径以及烧蚀坑形貌进行分析。

1 飞秒激光多脉冲烧蚀动态效应与模型

1.1 能量累积效应

呈高斯分布的飞秒激光能量密度为

式中,I0为激光的峰值能量,r为光斑截面直径上某处与光斑中心的距离(即烧蚀凹坑的半径),ω0为激光能量密度在I0/e2时的束腰半径。

飞秒激光多脉冲加工材料时,脉冲激光的能量一部分被材料吸收,一部分发生扩散,由于多脉冲加工时两个脉冲之间的时间间隔非常短,当后一个脉冲的能量到达材料表面时,前一个脉冲能量未能及时扩散,则参与到激光加工过程中。飞秒激光多脉冲加工能量累积模型如图1 所示,激光脉冲之间有一个能量累积系数S。由文献[15]知,飞秒激光的烧蚀阈值随着脉冲数的增加而增加,最终保持稳定;当第N个脉冲到达材料表面时,忽略能量的扩散与折射,烧蚀凹坑内的总能量为单脉冲能量与脉冲数的乘积,设材料对激光的吸收系数为b,材料吸收的激光能量与总的激光能量比值为β,激光焦点无离焦量变化,则第N个脉冲下凹坑内的总能量为

图1 飞秒激光多脉冲加工能量累积模型Fig.1 Energy accumulation model of femtosecond laser multi-pulse processing

1.2 飞秒激光变离焦量效应

图2 为飞秒激光变离焦量模型,飞秒激光烧蚀过程中,将焦点位置设置在理论加工面上,当实际加工面高于理论加工面时,激光首先开始烧蚀实际表面,此时的激光焦点相对于实际加工表面为正离焦;当理论平面与实际平面为同一平面时,凹坑深度z为0,飞秒激光束腰半径为ω0。由飞秒激光的能量分布可得此时激光能量最高,更容易达到材料的烧蚀阈值。随着烧蚀小孔的深度变化,飞秒激光焦点位置不发生改变,当凹坑深度增加时,激光聚焦半径随着凹坑深度的增大而增大。当烧蚀凹坑的深度为z时,聚焦半径ω(z)为

图2 飞秒激光加工变离焦量模型Fig.2 The variable defocus amount model for femtosecond laser processing

式中,λ为飞秒激光波长。

随着烧蚀凹坑深度增加,飞秒激光的离焦量发生变化,因此在多脉冲烧蚀过程中由于离焦量的变化,第N个脉冲的能量密度IN为

1.3 飞秒激光复耦合模型与仿真

飞秒激光加工时,激光能量通过多系统吸收,首先是光子-电子系统对能量进行吸收,能量吸收饱和后通过声子-电子系统的碰撞进行转移,最终晶格与晶格之间达到平衡。当电子温度与晶格温度平衡时,认为达到材料的烧蚀阈值,达到该温度的材料从表面去除。该过程考虑飞秒激光能量累积效应和变离焦效应等动态效应,在双温方程的基础上建立的复耦合模型为

式中,Ce为电子热容,Cl为晶格热容,Te、Tl为电子温度与晶格温度,G为电子与晶格的耦合系数,ke为电子热导率,t为时间,S(r,z,t)为热源项,可表示为

式中,R为激光反射率,τP为激光脉冲宽度,I(r,t)为随时间t变化的激光能量密度,表示为

将式(4)代入式(8),第N个脉冲时I(r,t)为

由式(3)知,飞秒激光的聚焦半径ω(z)随着烧蚀凹坑深度变化而变化,当飞秒激光的入射能量无折射损失时,将式(1)中的ω0替换为式(3)的ω(z),则随着烧蚀深度变化的激光能量密度I(r)为

整理式(5)~(10),采用向后有限差分法将双温方程式(5)、(6)展开为

热源项S(r,z,t)的展开结果为

设置边界条件:初始时与加工完成后材料表面温度均为300 K,将表1 中的仿真参数[15-18]代入式(11)、(12),仿真得到不同能量密度与不同脉宽下的电子与晶格温度变化曲线如图3 所示。

表1 飞秒激光仿真参数Table 1 Femtosecond laser simulation parameters

图3 变能量与变脉宽下的电子与晶格温度变化曲线Fig.3 Temperature variation curves of electrons and lattices under variable energy and variable pulse width

图3 分别模拟了当脉冲宽度为300 fs,能量密度为1.783 J/cm2、2.376 J/cm2、3.565 J/cm2时电子与晶格的温度变化,以及能量密度为1.783 J/cm2,脉冲宽度300~800 fs 时电子与晶格的温度变化。图3(a)中当能量密度为1.783 J/cm2时电子温度与晶格温度在经过30 ps 后逐渐达到平衡,初始状态时,电子吸能速度较快,迅速达到最高温度,然后将温度传递给晶格,当两者温度达到平衡状态后,材料发生蒸发去除。随着激光能量密度增加,达到平衡态的时间变长,同样达到平衡时的温度也越来越高。根据面齿轮材料18Cr2Ni4WA的融化温度与气化温度可得,当激光能量密度较低时平衡温度达不到气化温度,此时材料去除只发生在表面。图3(b)为不同脉冲宽度下电子与晶格温度变化曲线,脉冲宽度越短,电子温度达到峰值状态所需的时间越短,这种情况下激光能量发生热扩散的程度也随之降低。激光能量的热累积效应也更加容易增高。图3(b)中电子温度与晶格温度在只改变脉宽的前提下达到平衡状态时的温度基本保持一致。

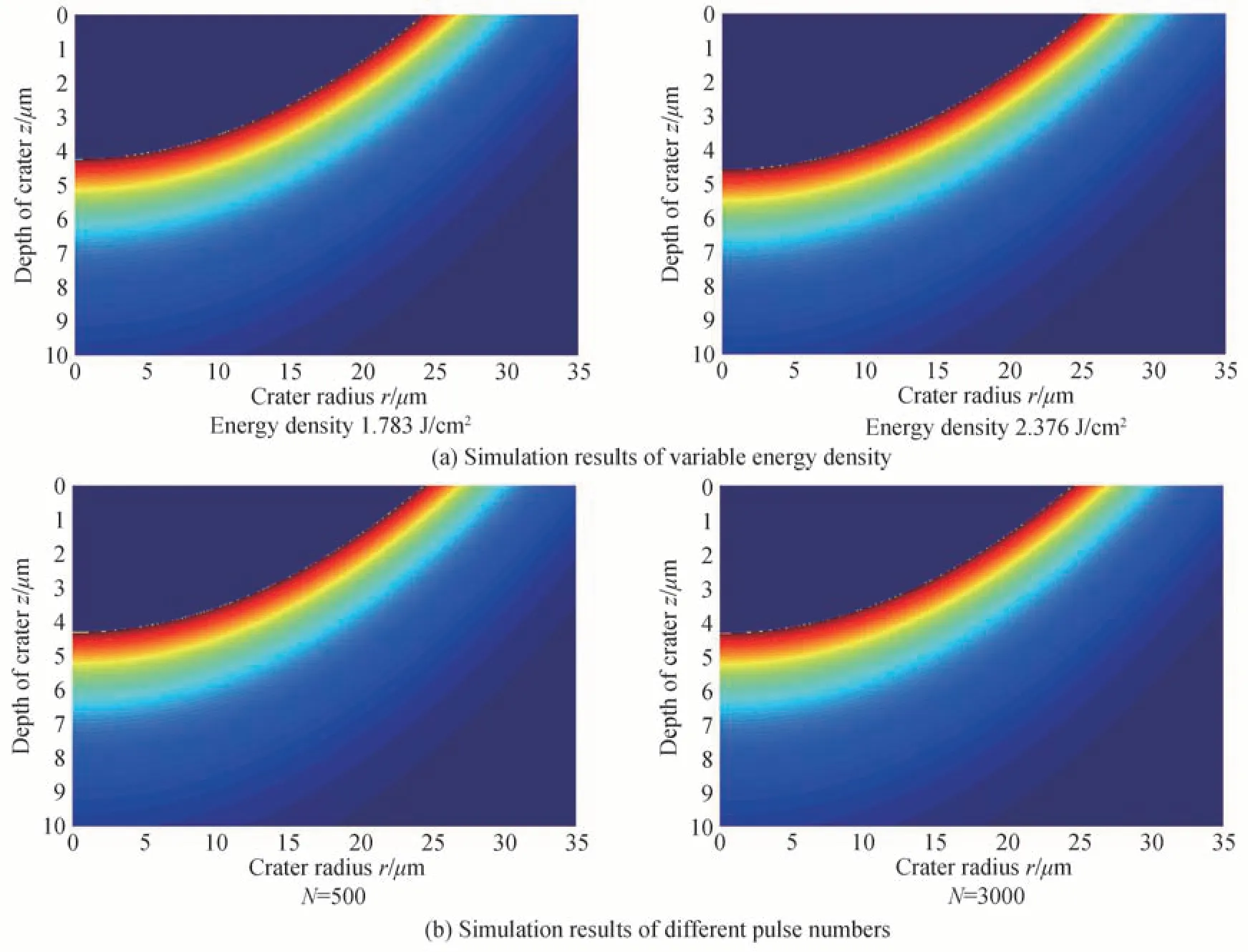

图4 为不同能量密度与脉冲数下的烧蚀凹坑半径与深度,由图4(a)知激光能量密度为1.783 J/cm2时,凹坑深度与半径分别为4.07 μm、24.23 μm,增大激光能量密度为2.376 J/cm2后,凹坑深度与半径分别为4.61 μm、25.31 μm。能量密度的大小与烧蚀凹坑的深度及半径呈正比关系。图4(b)为激光能量密度在1.783 J/cm2时,脉冲数为500、3 000 的凹坑深度与半径仿真结果。根据凹坑理论深度与半径可知随着脉冲数的增加,由于能量累积效应以及激光的能量扩散,烧蚀凹坑的半径只有微小增加,烧蚀凹坑的深度出现了明显增大。但是烧蚀阈值的变化不会随着脉冲数的增加无限制减小,因此当脉冲数达到一定程度后,烧蚀凹坑的尺寸不会出现明显变化。

图4 烧蚀凹坑深度与半径仿真结果Fig.4 Ablation crater depth and radius simulation results

该模型耦合了能量累积效应与变离焦效应,在飞秒激光烧蚀金属材料时,考虑了凹坑深度的变化以及脉冲数增加对烧蚀深度与烧蚀半径的影响。该复耦合模型在求解飞秒激光烧蚀不规则金属平面时,根据激光束入射角度分析激光光斑能量密度的分布变化即可得到精确的烧蚀尺寸。

2 齿面折射率与聚焦半径变化对烧蚀凹坑轮廓形貌影响

2.1 飞秒激光加工系统与检测设备

飞秒激光加工系统如图5 所示,该激光器为FemtoYL-100 全光纤激光器,能够产生实验所需所有加工参数。检测设备包括型号为基恩士vk-x260k 系列的三维超景深观测仪,以及FEI Quanta 200 型扫描式电子显微镜。

图5 飞秒激光加工系统示意图Fig.5 Schematic diagram of femtosecond laser processing system

实验使用的面齿轮为五轴数控加工中心留有给定加工余量后的精加工成品。通过加工平台的四轴移动旋转中心对面齿轮进行角度调节,使垂直入射的飞秒激光能够以0~90°烧蚀在齿轮表面,被加工齿面倾斜底角为60°。

2.2 齿面折射率的变化对齿面形貌影响

飞秒激光加工后的面齿轮微观SEM 电镜检测形貌如图6(a)所示。可以看出,飞秒激光烧蚀后的面齿轮材料表面微结构为锥形体排列状。在激光烧蚀过程中第一个脉冲的激光烧蚀在材料表面时,材料对激光的吸收程度取决于光的反射率与材料的吸收系数。多脉冲加工时随着第一个脉冲加工完成后,图6(a)所示的锥形体微结构生成;根据文献[19],飞秒激光对锥形体微结构的烧蚀仅当激光垂直于该锥形体时才产生烧蚀。在对齿面进行烧蚀时由于面齿轮加工面为倾斜面,而飞秒激光的写出方向与工作台保持垂直,因此被加工的齿面与激光束间有一个倾斜角θ1,倾斜角θ1与锥形结构的齿面底角θ互余,θ与θ1的取值范围为(0~90°)。齿面加工示意图如图6(b)所示。

图6 飞秒激光曲面加工示意图及表面形貌微结构Fig.6 Femtosecond laser surface machining schematic and surface morphology microstructure

将垂直入射的激光峰值能量I0分解为垂直于锥形体结构齿面的激光能量有效光强Ii,可用表示为[20]:

式中,G(A,θ)为与材料表面物理性质(材料表面形貌与光学参数)有关的函数;A(θ)为材料对激光的吸收率函数;R(θ)为脉冲激光的折射率函数,R(θ)=1/2[Rh(θ)+Rl(θ)],其中Rh(θ)为垂直方向折射率,Rl(θ)为水平方向折射率。

由图6(b)可以得到,加工所用的激光从材料上平面垂直入射,此时R(θ)[21]只在水平方向上发生折射,即

式中,n,k分别为材料的折射率系数和复数折射率系数。将式(14)代入式(13)则有

改变倾斜角度的大小通过仿真求得有效光强Ii与峰值能量I0的比值随θ变化的曲线如图7 所示。倾斜角度小于40°激光有效光强随着角度的变化缓慢降低;40°以后激光有效光强下降速率提高,激光有效能量迅速降低。考虑变离焦效应,多脉冲激光烧蚀凹坑时由于角度变化以及激光有效光强降低会导致烧蚀过程未达到材料的烧蚀阈值,烧蚀过程只发生在表面。

图7 有效光强Ii与峰值能量I0的比值随倾斜角度变化曲线Fig.7 The ratio of effective light intensity Ii to peak energy I0 with tilt angle curve

2.3 曲面加工能量密度变化对烧蚀凹坑轮廓变化的影响

飞秒激光倾斜入射烧蚀在材料表面时,激光束与被加工面之间会形成一个角度。当倾斜角为90°时,即激光垂直入射到加工面,光斑中心能量分布呈圆形向周围扩散;当倾斜角度在0~90°的中间值时,光斑中心朝入射方向偏离,且扩散形式为椭圆形状。光斑能量密度分布如图8(a)所示。

图8 激光光斑作用于斜面能量分布示意图Fig.8 Schematic diagram of the energy distribution of the laser spot acting on an oblique surface

在图8(b)中0~−y的长度变化与底角θ的关系为

飞秒激光烧蚀过程中,0~+y方向上激光能量密度的变化较小,为了便于分析合理忽略掉它们的变化。0~−y方向上能量密度沿−y的长度随着底角θ的变化而变化,此时光斑中心点0 处的激光能量密度最大;根据变离焦量的变化,烧蚀凹坑的0~+y处产生了正离焦,0~−y处产生了负离焦。y处由于更靠近光斑中心,因此能量密度大于-y处。激光烧蚀凹坑深度应与图中虚线处相似,且烧蚀凹坑表面轮廓为椭圆形。

3 实验结果与分析

单脉冲倾斜加工形貌检测结果如图9 所示。当激光能量密度为1.783 J/cm2,脉冲宽度为300 fs、500 fs、800 fs 时,烧蚀点扫描曲线分别如图9(a)、(c)、(e)所示,可看出该情况下仅有烧蚀痕迹,被烧蚀位置未出现明显的烧蚀深度变化,烧蚀凹坑只发生在材料表面。根据仿真计算可得到电子吸收能量所达到的最大温度高于面齿轮18Cr2Ni4WA 的气化温度,仿真得到烧蚀凹坑深度为4 μm 左右,然而实际加工过程中没有达到去除材料效果;由烧蚀阈值理论可知,激光能量密度未达到烧蚀材料的烧蚀阈值时对烧蚀点的表面形貌没有影响。由于烧蚀面倾斜底角为60°,激光束对被烧蚀面的有效光强约为总的激光光强的47%,激光能量不能达到烧蚀阈值,因此烧蚀凹坑深度无实际变化。

图9 变脉宽单脉冲斜面烧蚀凹坑检测图Fig.9 Detection diagram of single-pulse slope ablation pits with variable pulse width

当激光能量密度增加为2.376 J/cm2,脉冲宽度为300 fs、500 fs、800 fs 时,烧蚀点扫描曲线分别如图9(b)、(d)、(f)所示,烧蚀凹坑的平均深度为4.3 μm,被加工材料产生有效去除。根据仿真结果,在同一能量密度下,随着脉冲宽度的增加,电子温度达到峰值的时间增加,整个过程基本不影响达到电子温度与晶格温度平衡的时间与温度;但是由于飞秒激光曲面加工过程中,激光焦点处的能量分布不均,整个凹坑不同的测量位置检测出的深度有所不同。曲面加工时激光束与被加工面存在一定的角度,倾斜角度在0~90°的中间值时,光斑中心朝入射方向偏离,且能量分布形式为椭圆形状;加工过程中凹坑内各处能量密度分布不均,焦点正中心位置首先发生烧蚀产生凹坑;焦点左侧位置激光能量分布较弱,而焦点右侧产生烧蚀作用后,激光能量从焦点位置的上下两侧开始向左侧扩散,因此凹坑底部类似于倾斜切割效果产生尖角,导致烧蚀凹坑表面形状为桃心型。

设置激光能量密度为1.783 J/cm2、2.376 J/cm2,脉冲宽度为300 fs 时,使用不同脉冲数倾斜角度烧蚀面齿轮材料的形貌检测结果如图10 所示。当激光能量密度为1.783 J/cm2,脉冲数N为500、1 000 时,烧蚀后凹坑形状分别如图10(a)、(c),由于激光能量较低、脉冲数较少,烧蚀轮廓与单脉冲烧蚀结果相似;增大脉冲数N为3 000 时,图10(e)中烧蚀凹坑左侧趋向于椭圆。增大激光能量为2.376 J/cm2后,在脉冲数N为500 时,如图10(b),烧蚀轮廓未发生改变;当脉冲数N增大到1 000、3 000 时,烧蚀凹坑分别如图10(d)、(f),凹坑轮廓整体向椭圆形转变。脉冲数的增加使烧蚀凹坑的能量发生累积,同时向远离光斑的一侧扩散,最终的烧蚀轮廓满足图8、9 中激光光斑的能量分布。由图10 的凹坑轮廓变化可知,脉冲数的增加与烧蚀凹坑深度成正比。激光能量密度在1.783 J/cm2时,随着脉冲数N从500 增加到3 000,烧蚀凹坑深度从1.802 μm 增加到4.602 μm;增大能量密度到2.376 J/cm2后,凹坑深度的变化由1.641 μm 增加到3.609 μm。烧蚀凹坑的深度满足耦合能量累积和变离焦效应后的理论结果,但是由于曲面加工激光能量分布不均,凹坑最深处的位置检测结果与理论值有一定差异。

图10 多脉冲斜面烧蚀凹坑检测图Fig.10 Multi-pulse slope ablation pit detection diagram

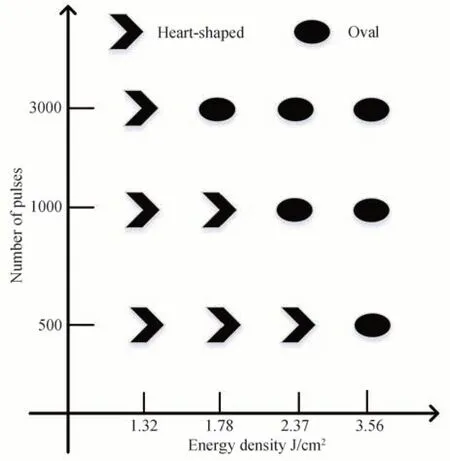

图11 为不同激光能量密度下烧蚀凹坑左侧随脉冲数变化的轮廓形状示意图,随着能量密度的增大以及脉冲数的增加,烧蚀凹坑轮廓左侧由心形向椭圆形转变,而烧蚀凹坑轮廓右侧均呈椭圆形(图10)。

图11 烧蚀凹坑左侧的轮廓形状变化Fig.11 Ablation crater left side profile shape change diagram

图12 所示激光能量密度为2.376 J/cm2、不同脉冲数下烧蚀凹坑的SEM 电镜扫描形貌。图12(a)为单脉冲烧蚀,可以看出图中锥形体结构特征明显。图12(b)可知脉冲数增加到500 时,凹坑壁上的锥形体结构变得紧密。随着脉冲数的持续增加到1 000、3 000 时,烧蚀凹坑形貌分别如图12(c)、(d),坑壁上无明显凸起锥状结构,整个烧蚀坑壁平整光滑。

图12 变脉冲烧蚀凹坑表面微结构(放大比例为5 μm)Fig.12 The microstructure of the pit surface ablated by the variable pulse (the magnification scale is 5 μm)

4 结论

根据能量累积效应与变离焦效应,建立了飞秒激光烧蚀复耦合模型。分析了激光束不同角度烧蚀材料表层时激光光斑的能量分布情况,结合该复耦合模型对飞秒激光烧蚀在面齿轮齿面时其表面形貌的影响因素进行分析,得到了多脉冲加工时烧蚀凹坑形状变化以及凹坑壁的光滑程度影响规律。通过实验分析得到:单脉冲加工时,当激光能量密度在3.565 J/cm2以下时烧蚀的凹坑形状为桃心形,当激光能量密度为2.376 J/cm2、脉冲数超过1 000 时,烧蚀凹坑坑口形状开始向椭圆形发生转变。烧蚀坑壁吸收的有效激光能量受到单脉冲能量与脉冲数,以及激光束与被加工面之间倾斜角的影响;当激光能量密度为2.376 J/cm2、脉冲数为3 000 时,烧蚀坑壁的平滑程度较好。将激光光斑能量分布随着入射角不同所产生的变化,耦合进复耦合模型,可以得到完整的飞秒激光烧蚀曲面模型。利用飞秒激光烧蚀齿曲面时,只需将被加工材料表面与工作台水平面之间的夹角带入复耦合模型中,就可以计算得到所需激光参数,提高了加工效率。