基于原位X射线成像的推进剂损伤演化表征

王龙,刘岳勋,吴圣川,*,侯传涛,张峰涛

1.北京强度环境研究所 可靠性与环境工程技术重点实验室,北京 100076

2.西南交通大学 牵引动力国家重点实验室,成都 610031

3.湖北航天化学技术研究所 航天化学动力技术重点实验室,襄阳 441003

复合固体推进剂是一种由聚合物基体与填料颗粒通过物理吸附及化学作用相结合的颗粒增强复合材料,广泛用于固体火箭发动机的燃烧室装药[1]。在贮存或运用中,药柱结构承受多种复杂的载荷作用,固体推进剂内部细微观结构由此会发生变化,进而影响药柱的宏观力学性能和完整性[2]。同时,作为一种典型的含能材料,内部细观损伤会显著影响固体推进剂的感度,而外部载荷作用下的损伤演化将导致材料劣化[3-4]。因此,细观损伤与失效行为的研究是近年来各类固体推进剂研究的热点和前沿课题[5-6]。

然而,实现细观损伤的观测与表征是研究固体推进剂损伤演化与失效行为的基础[7]。Rothon[8]认为颗粒增强复合材料内部的微孔洞形成以及损伤破坏的主要形式是界面脱湿。Rae等[9-10]采用光学显微镜(Optical Microscope,OM)研究了PBX9501炸药的细观结构形态,在填料颗粒内部发现了大量内部缺陷,且在颗粒与基体的界面处也发现了大量微孔洞;与此同时,在准静态拉伸加载条件下,还观察到裂纹主要沿着较大填充颗粒的边缘进行扩展。进而,Ide等[11]采用扫描电子显微镜(Scanning Electron Microscope,SEM)对未老化及不同条件下加速老化的HTPB推进剂在拉伸作用下的断面特征进行研究,结果表明填料颗粒与基体的界面脱湿形成的微孔洞将在裂纹扩展过程中合并,且伴随HTPB基体纤维的失效,使裂纹锐化,随着应变增大,在裂纹尖端形成新的损伤区。王亚平和王北海[12]同样采用SEM对HTPB推进剂的单调拉伸后断面形貌进行分析,研究表明在慢速拉伸下,脱湿是样品断裂的主因。宋丹平[13]使用原位拉伸SEM装置对多种颗粒填率的NEPE推进剂进行拉伸试验并开展成像观测,发现HMX、Al及AP这3种固体颗粒的体积分数及大小对推进剂细观结构损伤演化的影响各不相同,其中AP颗粒的破坏方式为界面的脱湿及粘合剂基体的断裂这2种方式共存,但基体的断裂为主导方式。

然而,目前对于细观损伤的研究均基于OM或者SEM,这些技术手段只能获得样品表面的局域信息,对于损伤表征局限于二维形貌,且难以对加载过程中固体推进剂的内部损伤演化进行三维数据的定量化研究。X射线显微成像技术(X-ray Computed Tomography,X-CT)能够无损获得材料内部微细观结构、缺陷及损伤的三维图像,能够实现在三维空间上的定性与定量分析[14-16]。Withers[17-18]和吴圣川[19]等认为,这种试验方法已从过去的定性成像技术发展到近年的定量分析技术。根据X射线源及亮度差异,XCT可分为实验室CT(Laboratory Computed Tomography,Lab-CT)与同步辐射CT(Synchrotron Radiation Micro Computed Tomography,SR-μCT)。

实验室CT已经被用于复合固体推进剂的细观研究。Collins[20]和Lee[21]等较早使用实验室CT技术开展固体推进剂三维细观形貌的研究,并重构获得了推进剂在拉伸过程中裂纹萌生及扩展的过程。刘新国等[22]采用实验室CT对HTPB推进剂进行了扫描试验,根据评价平均灰度值及孔隙率这2种指标对推进剂的脱湿损伤演化过程进行定量表征,并基于唯象理论建立了孔隙率与单轴拉伸应变的四次非线性关系。李世奇等[23]基于实验室CT对低速拉伸下HTPB的细观损伤演化进行表征,提取获得样品内部孔隙的三维分布,研究认为AP颗粒/基体界面脱湿形成的孔洞及大量孔洞汇合是样品最终宏观失效的原因。

相对于实验室CT,第3代同步辐射光源具有高精度、高亮度、高准直、非破坏及平行束等优点,基于同步辐射X射线的三维成像亦即同步辐射CT技术已经被广泛用于先进材料的损伤行为研究中[24-27]。然而,当前基于同步辐射CT的复合固体推进剂研究仍未见报道。Yeager等[28]应用同步辐射CT对模型PBX炸药的微细观结构进行静态成像试验,观察到界面、裂纹、孔隙等细观特征。Kalman等[29]应用同步辐射CT对HTPB固体推进剂内部的Al颗粒在火箭发动机条件下的团聚行为进行观察,首次以非破坏性的方式获得在发动机压力下的高保真颗粒尺寸分布。

本文基于高分辨同步辐射CT技术及自主研发的原位力学试验系统,对火箭NEPE固体推进剂的初始状态及在拉伸速率为0.1 mm/s的单轴拉伸载荷作用下的内部细观损伤演化行为进行成像试验。基于固体推进剂初始状态的同步辐射CT成像结果,依据吸收衬度成像原理,定性分析NEPE推进剂内部的细观结构特征,即推进剂的填料颗粒分布及初始缺陷;基于固体推进剂在不同加载状态下的细观形貌,分析NEPE固体推进剂随单调拉伸载荷作用的细观损伤演化行为;最后,基于三维重构结果,提取固体推进剂内部典型损伤的球度与体积,对典型损伤随拉伸应变的演化行为进行定量表征与统计。

1 试验方法

试验用样品材料是由某研究所提供的新型NEPE固体推进剂。图1为材料示意图与试样设计。如图1(a)所示为试验所用样品材料的各组分组成示意图。NEPE固体推进剂是一种典型的聚合物基体颗粒增强复合材料,主要作为推进剂增强相的材料是AP与Al颗粒。由于原位拉伸试验是在自主研究的原位试验设备上开展,目前还难以依据相关的固体推进剂单调拉伸试验标准进行试样设计。基于自主研制的原位力学试验系统,配合本研究的原位单调拉伸试验特别设计的微型非标准拉伸试样如图1(b)和图1(c)所示。其中,样品全长为33 mm,最宽处为10 mm,充分考虑同步辐射X射线对材料的穿透能力及同步辐射X射线的光斑尺寸,试验样品标距段长度为1 mm,宽度与厚度为2 mm,考虑样品的宽度在10 ~2 mm的过渡段中可能由于几何形状而导致局部应力集中,在样品中设计半径分别为10 mm及5 mm的2段过渡圆弧。

图1 材料示意图与试样设计Fig.1 Material schematic and specimen design

三维原位成像拉伸试验基于自主研制的原位力学试验系统(最大载荷3 kN),在上海光源X射线成像及生物医学应用光束线站(BL13W1)开展。图2为基于同步辐射X射线的原位拉伸试验示意图,基于同步辐射X射线的三维透射成像试验原理如图2(a)所示。原位力学试验系统的现场实物照片如图2(b)所示,试验机的视场高度为40 mm,可确保平行X射线束可以经过加载装置视场部位的PMMA罩穿透试样到达Hamamastu Flash 4.0 sCMOS探测器。装载试样的加载装置固定于高精度Kohzu样品台上,成像时样品与加载装置随样品台旋转180°,旋转角度增量为0.25°。

图2 基于同步辐射X射线的原位拉伸试验示意图Fig.2 Schematic diagram of in-situ tensile test based on synchrotron radiation X-ray

在进行原位三维成像试验时,首先对初始状态时的推进剂样品进行扫描。成像参数设定:光子能量为19 keV,试样与探测器的距离为0.25 m,像素尺寸为3.25 μm,曝光时间为500 ms,完成1次扫描共计用时6 min。初始状态扫描完成后进行原位单调拉伸试验,试验装置的加载模式为位移载荷,拉伸速率为0.1 mm/s,每加载0.16 mm进行1次成像,相应成像设定与初始态扫描设定完全一致,成像状态分别为0.16、0.32、0.48、0.60、0.80、0.96 mm,试样断裂状态时,即在1.12 mm进行最后1次成像。试验在温度为26 ℃、湿度为58%的室内环境展开。

原位拉伸试验获得的成像结果为多组二维投影图像,每组共有720张投影图像,然后将投影图像导入PITRE及PITRE_BM后,最后经相位恢复等算法处理后获得多组8位灰度切片。三维重构与表征基于专业重构软件进行,将序列灰度切片导入重构软件,根据组分灰度差异对灰度切片内不同组分进行分割提取,可实现对试样内部损伤形貌的精细定量化表征。

为结合成像对样品最终失效进行分析,采用超景深显微镜对成像拉伸试样断面进行扫描,获得样品断面的三位形貌特征。

2 结果与讨论

2.1 细观结构与损伤的定性分析

基于吸收衬度成像机制的X射线成像利用样品对X射线的吸收以获取其内部结构信息,成像理论基础为Beer-Lambert定律:

式中:(Ix,z)是出射X射线的光强;I(0x,z)是入射X射线的光强;μ为吸收系数;x为假设的水平方向;z是垂直方向;y是垂直于xz平面的方向。

吸收系数μ为

式中:ρ是质量密度;K是常数;Z是原子序数;E是光子能量。

由式(2)可知,对于不同的组分,由于原子组成和密度不同,在相同光子能量下具有不同的吸收系数,进而对应不同的灰度值。对于同一组分,其原子序数一定,若密度发生变化,相应的吸收系数也可能会发生变化,表现出不同的灰度值。灰度分布直接反映了试样内部X射线线性吸收的分布,不同的灰度特征即对应不同的组分,相同的组分应呈现相似的灰度特征。

对于NEPE固体推进剂,其内部主要组分为Al颗粒、AP颗粒以及高聚物粘合剂基体,由于Al密度与原子序数最大,故其灰度值最高。粘合剂为非晶态交联高分子体系,主要组成元素包括C原子与O原子,其密度最低,故灰度在3种主要组分中最低。AP颗粒为晶体结构,主要组成元素包括N原子、H原子、Cl原子以及O原子,AP颗粒的密度低于Al颗粒但大于基体,因此AP颗粒的灰度应小于Al颗粒且大于基体。在固体推进剂中除以上组分外,还存在一些初始缺陷,例如孔洞等,由于其基本不吸收X射线,故灰度值应小于上述3种组分。

为分析推进剂的细观结构,选取初始状态样品1 600 μm×1 600 μm区域的重构切片如图3所示。观察可得其中有明显的4种灰度特征,基于上述分析将各组分分别标注于图3中。基于灰度特征可以较容易地从重构切片中区分出Al颗粒与AP颗粒,2种不同的颗粒灰度特征与几何尺寸差异较大。AP颗粒尺寸远大于Al颗粒,但灰度小于Al颗粒,形态呈椭圆形,长短轴尺寸相近,AP颗粒之间存在较大的尺寸差异。可以观察到AP颗粒随机地分布在推进剂内部,且除少数分布较集中的颗粒外,其他AP颗粒间或者单个AP颗粒与AP颗粒团间均相距较远。Al颗粒基本为圆形,尺寸远小于AP颗粒,其灰度值最大,且数量远多于AP颗粒。大部分Al颗粒均匀地分布在基体中,然而观察图3中A、B与C区域可以发现,存在部分Al颗粒聚集分布的现象,这些颗粒集中分布在AP颗粒较少的区域。填料颗粒的几何特征表明推进剂内部基本不存在细长针状颗粒。

图3 NEPE固体推进剂细观形貌Fig.3 Meso-morphology of NEPE solid propellant

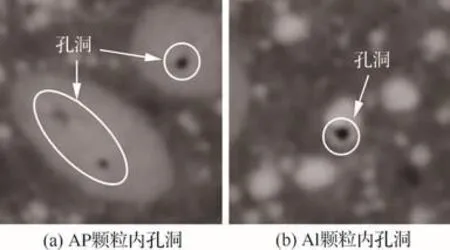

由于复合固体推进剂内不同组分的材料属性差别较大,以及受生产过程中工艺的影响,在固体推进剂内部通常存在各种初始缺陷。根据样品的重构图像判断,固体推进剂内部的初始缺陷主要为2类:一种为填料颗粒内部的孔洞,另一种为填料颗粒/基体粘接界面的损伤。在重构的三维图像中,孔洞的灰度特征表现为最暗的部分。图4所示为固体推进剂内最典型的2类颗粒内孔洞,可以看到孔洞对应于整张图像灰度最低的区域。图4(a)为AP颗粒内的孔洞,图中可以清晰地观察到2类典型孔洞,一种为颗粒内单孔洞,另一种为颗粒内多孔洞,图4(b)为Al颗粒内的孔洞。固体推进剂内最常见的孔洞类型为AP颗粒内孔洞,Al颗粒较少发现初始缺陷。

图4 固体推进剂的典型特征缺陷Fig.4 Typical defects within solid propellant

填料颗粒/基体粘接界面损伤是指颗粒与基体的粘接在初始状态时被破坏,称为初始脱湿。如图3中D与E所示,2个AP颗粒直接接触,颗粒中间没有粘合剂进行粘接。由于低应变率下固体推进剂的损伤形式主要为AP颗粒/基体界面的脱湿行为,所以存在初始脱湿的区域在外载荷作用下易更快地形成细观损伤。考虑固体推进剂的制备过程,需要使得粘合剂能够充分浸润填料颗粒表面,所以颗粒/基体界面初始脱湿可能是制备过程中未达到充分浸润所致。

在不同的载荷条件下,固体推进剂表现为不同的损伤形式,在低应变率载荷作用下,固体推进剂的损伤主要表现为AP颗粒/基体界面的脱湿,而在高应变率载荷作用下,固体推进剂的损伤形式表现为界面脱湿及AP颗粒的穿晶断裂。在高应变率的条件下,由于AP颗粒内存在孔洞等初始缺陷,故其更容易出现细观损伤,因此在进行这种工况的分析时应当考虑AP颗粒的初始缺陷。由于Al颗粒的初始缺陷较少,且在0.1 mm/s的拉伸速率下并未观察到Al颗粒发生穿晶断裂,故认为在该工况下进行相应地细观损伤分析时可以忽略Al颗粒内部的缺陷。

从材料科学的角度出发,复合固体推进剂是一类典型的颗粒增强型复合材料,其中填料颗粒为弥散相,聚合物基体为连续相,2种相通过物理吸附作用相结合。但是由于弥散相与连续相的力学与界面性能存在较大差异,在成型过程中经历的多种工艺均可能引入初始缺陷,如上述颗粒内部的孔洞以及界面上的初始脱湿,这些初始缺陷直接反应为结构缺陷,也即这些缺陷会直接导致固体推进剂的力学性能恶化。同样地,从其作为一种直接应用于航天工程的功能材料而言,固体推进剂也是一种具有复杂组分构成的典型含能材料,其主要的运用环节在于执行任务时能够稳定燃烧并提供推力,此时推进剂的细观结构将直接影响其燃烧性能。

固体推进剂内的初始缺陷包括颗粒内孔洞与初始脱湿,其将使推进剂内热点源增加,从而提高推进剂的感度,同时初始脱湿的存在将增加燃烧表面积,提高推进剂的燃速,从而导致其燃烧异常,加速燃烧转爆轰。除初始缺陷外,填料颗粒的细观分布特征也会影响推进剂的燃烧性能。

值得注意的是,本节对于推进剂内部细观结构的表征与分析均基于同步辐射CT的空间分辨率开展,即所有观测识别的推进剂结构特征与缺陷在一维尺度上均>3.25 μm。

2.2 细观损伤演化的定性分析

在外部载荷作用下,复合固体推进剂内部的细观结构发生变化,导致力学性能劣化和完整性变化。为直观地表征固体推进剂的内部细观损伤演化规律,基于三维重构软件对切片图像进行三维重构,图5所示为样品在各成像状态时的内部细观结构。考虑到消除推进剂加工及样品制备过程对试样表面的影响,因此选取推进剂内部2个典型损伤区域D1和D2所在的截面进行分析,其中图5(a)为D1区域对应的截面,图5(b)为D2区域对应的截面。

图5 不同加载位移下NEPE固体推进剂细观形貌Fig.5 Meso-morphology of NEPE solid propellant with different loading displacements

观察发现,在初始状态下,推进剂内部仅存在少量初始缺陷,如2.1节所述,包括颗粒内孔洞及初始脱湿,沿载荷方向的样品内部填料颗粒分布同样不均匀。样品内部的主要缺陷为图5(a1)中D1区域内2颗粒间的初始脱湿,此处脱湿的位置位于沿AP颗粒的极区。

由于填料颗粒与基体2种材料的模量差异较大,在外载荷作用下,颗粒与基体变形不协调,且颗粒变形小于基体的变形,因此界面成为材料性能最薄弱的区域。同时,初始缺陷的存在易导致AP颗粒与基体界面发生损伤,所以此时在颗粒/界面损伤的前缘位置可能会形成应力集中的区域,应力集中会导致力学性能较差的界面在外部载荷作用下被快速破坏。在加载位移为0.16 mm时,图5(a1)D1区域的初始脱湿进一步生长,AP颗粒与界面的损伤增大,此时推进剂内大部分细观结构完好,并未出现新的颗粒脱湿。注意此时脱湿的颗粒并非推进剂内尺寸最大的颗粒,而是在初始状态时存在缺陷的颗粒,表明在此时的加载条件下,固体推进剂的损伤演化行为主要受初始缺陷的影响。在加载位移达到0.32 mm时,除已经出现界面损伤的颗粒处脱湿进一步生长外,出现新的AP颗粒界面损伤,如图5(b3)中D2区域所示。此处界面损伤同样位于2个AP颗粒的极区,初始状态时D2区域内2个AP颗粒不存在界面损伤。随着外部载荷的逐渐增大,推进剂内出现界面损伤的颗粒逐渐增多,D1及D2这2个区域内的孔隙随之增大。当加载位移增加到0.80 mm时,如图5(b6)所示,推进剂内开始出现脱湿的Al颗粒。当位移达到0.96 mm时,可以看到图5(a7)与图5(b7)中已出现大量的细观损伤,多数AP颗粒/基体界面脱湿,同时可以观察到图5(a7)中出现部分聚集的脱湿Al颗粒。可以注意到,在D2区域内,AP颗粒附近的部分Al颗粒/基体界面出现脱湿,与孤立的脱湿Al颗粒或者几个聚集的脱湿Al颗粒相比,后两者与AP颗粒的脱湿区域相同,均位于颗粒的极区,而D2区域内的Al颗粒/基体界面损伤位于Al颗粒侧面,且形成的孔隙即与AP颗粒脱湿形成的大孔隙融合,此处Al颗粒/基体的界面应该是AP颗粒脱湿后形成的孔隙在载荷作用下扩展时被“撕开”的,这种现象应该是大孔隙相互融合的产物。此时界面损伤主要是AP颗粒脱湿形成的孔隙在载荷作用下扩展导致的,且通过观察可以发现此时D2区域的孔隙显然已经融合其他颗粒脱湿形成的孔隙。如图5(b8)所示,当外部加载位移达到1.12 mm时,样品最终断裂,且断面经过D2区域的孔隙。综合上述结果与分析可知,在完整的加载过程中,样品内未出现完全脱湿的颗粒,当多数颗粒脱湿后,脱湿形成的孔隙相互融合,填料颗粒的增强作用被破坏,主要由粘合剂体积承受外部载荷,固体推进剂最终的失效模式是粘合剂被拉伸至断裂。

为证实固体推进剂最终的失效方式,对试验后的样品断面进行扫描,图6所示为样品断面的三维扫描结果,图6中的标注处是AP颗粒脱湿后形成的凹坑。在断面上可以观察到大量裸露的填料颗粒,同时在凹坑的底部与侧面可以观察到裸露的Al颗粒,表明在较大的AP颗粒附近发生的脱湿孔隙融合事件中,有部分Al颗粒脱湿形成的孔隙参与其中,这些融合的孔隙共同形成了断面上的凹坑。在断面上并未观察到存在断裂的AP颗粒,表明在常温低应变率的载荷作用下,不存在填料颗粒穿晶断裂的失效模式。

图6 样品断面的三维形貌Fig.6 Three-dimensional morphology of fracture surface of specimen

2.3 细观损伤演化的定量分析

为了对固体推进剂内的典型损伤及其演化过程进行定量分析,提取D1与D2这2个区域内的损伤进行三维重构,基于重构软件获得2处典型损伤的体积与几何特征,分析细观损伤在固体推进剂宏观失效过程中对应的演化规律。

图7所示为D1与D2这2个区域内因填料颗粒的脱湿而形成的孔隙三维重构示意图。其中,图7(a)~图7(g)为D1区域的孔隙,图7(h)~图7(l)为D2区域的孔隙。应注意,图7中各孔隙的大小并不代表真实尺寸,仅为展示形貌。孔隙的体积由重构软件通过计算孔隙灰度值对应的像素数目乘以扫描的体素尺寸获得,2处孔隙的体积随拉伸载荷的变化如图8所示。使用球度ψ量化孔隙的三维形貌特征,球度定义为

图7 典型脱湿损伤的三维重构结果Fig.7 Three-dimensional reconstruction results of typical debonding damage

图8 典型脱湿损伤的体积与加载位移的关系Fig.8 Volume vs displacement for typical debonding damage

式中:V为孔隙的体积;S为孔隙的表面积;球度ψ的量纲为1。例如,图9是2处孔隙的球度特征随着拉伸载荷的变化,当孔隙的体积为0 μm3时,球度也默认为0。

图9 典型脱湿损伤的球度与加载位移的关系Fig.9 Sphericity vs displacement for typical debonding damage

观察D1区域与D2区域的孔隙,2处损伤都是由于2颗AP颗粒共同脱湿形成的,在脱湿的初期,孔隙的表面主要来自于颗粒与基体的界面撕裂,所以该时期孔隙表面的形状基本与颗粒形状一致,呈现为单面凹陷或双面凹陷的圆饼。

由图9可知,从初始状态到加载位移为0.16 mm的过程中D1区域的孔隙球度从0.96减小至0.83。D1区域的孔隙在加载历史早期的演化较缓慢,形貌变化较小,且由于此处的2个AP颗粒接触面积较小,孔隙表面仅由颗粒表面与被撕开的基体表面组成,所以早期的孔隙外形比较光滑。从初始状态到加载位移为0.16 mm的过程中,由于D2区域无初始缺陷且界面未出现损伤演化,所以该阶段孔隙球度为0。在加载位移为0.32 mm时,由于D2区域2个AP颗粒的接触面积较大,所以孔隙较D1而言更加扁平,D2区域孔隙的球度为0.55,D1区域孔隙的球度为0.81,D2区域孔隙的球度远小于D1处孔隙的球度。

图7(c)~图7(f)的红框内为D1处孔隙随载荷增大而扩展的部分,观察加载位移从0.32~0.80 mm的过程,损伤的主要扩展行为是AP颗粒脱湿面积的增大,此阶段孔隙的表面光滑度变化较小,在孔隙表面未出现明显的凹坑,表明D1区域在当前加载过程中未出现Al颗粒脱湿,此阶段孔隙的球度从0.81减小至0.57。当加载位移达到0.96 mm时,D1区域的孔隙表面出现了微小凹坑,表明在此时已经出现Al颗粒的脱湿,脱湿形成的小孔隙进一步融合到大孔隙中。在整个加载过程中,D1区域孔隙的球度从0.96持续下降到0.52,由于此过程中该区域较少出现Al颗粒脱湿,所以认为此现象应该是AP颗粒界面脱湿形貌不规则导致的。

对比分析D2区域的孔隙演化过程,早期的加载过程中,D2区域内同样主要是AP颗粒/基体界面持续被撕裂,脱湿的面积逐步增大。值得注意的是,该区域的孔隙随着拉伸载荷的生长倾向主要是沿着载荷方向的逐步伸长,AP颗粒脱湿的面积与新增的体积相互匹配,在位移从0.32~0.80 mm的变化过程中,D2的孔隙球度基本保持在0.55~0.56。而随着载荷进一步增大,D2区域出现了Al颗粒/基体界面的损伤,这些颗粒脱湿形成的孔隙与AP颗粒形成的孔隙相互融合。观察图7(l)可以发现,在D2的孔隙表面出现了许多小凹坑,这些凹坑即是Al颗粒脱湿形成的孔隙。当加载位移为0.80~0.96 mm时,D2区域孔隙的球度从0.55快速减小至0.39,表明此时是小凹坑增加的表面积导致孔隙的表面积快速增长,所以球度出现明显的下降,且D2区域孔隙的球度小于D1区域孔隙的球度。对比分析2处典型损伤形成的孔隙的体积变化可以发现,随着拉伸载荷的不断增大,2处典型区域的孔隙均相应增大,且D2区域的孔隙的体积增长速度快于D1区域的孔隙的体积增长速度。

综合上述结果与分析,在拉伸载荷下,NEPE固体推进剂完整的损伤演化过程如图10所示。固体推进剂的主要细观损伤形式为填料颗粒/基体脱湿形成的孔隙,在单调拉伸载荷作用下固体推进剂内部的细观损伤演化主要表现为脱湿形成的孔隙随载荷的演化。在推进剂承受拉伸载荷作用的早期,细观损伤的演化主要受推进剂内部的初始缺陷影响,存在初始脱湿的AP颗粒/基体界面处损伤首先生长,随着载荷增加,部分较大的AP颗粒开始脱湿,之后由于载荷的进一步增加,尺寸远小于AP颗粒的Al颗也开始出现界面脱湿,较大的AP颗粒处脱湿形成的孔隙相互融合。其中AP颗粒附近的Al颗粒也出现界面脱湿,大孔隙的形成使填料颗粒失去增强能力,力学性能较差的粘合剂基体在拉伸载荷作用下发生强度失效,最终导致固体推进剂发生宏观断裂。

图10 单轴拉伸载荷作用下NEPE固体推进剂细观损伤演化示意图Fig.10 Schematic diagram of meso-damage evolution of NEPE solid propellant under uniaxial tensile loading

3 结 论

基于高分辨同步辐射X射线三维成像技术,在自主研制的原位力学试验系统上开展了NEPE固体推进剂在单调拉伸加载下内部细微观损伤演化行为探索,得到如下结论:

1)应用同步辐射CT技术获取NEPE固体推进剂内部的细观结构,由于固体推进剂内不同组分对X射线的吸收系数不同,故可以基于灰度差异对固体推进剂内部的AP颗粒、Al颗粒、基体以及缺陷等细观结构进行识别。

2)三维成像结果表明,Al颗粒的灰度高于AP颗粒,AP颗粒的尺寸大于Al颗粒,AP颗粒呈现椭圆形,Al颗粒呈圆形,且Al颗粒分布比较集中。同时,研究表明NEPE固体推进剂内部主要有2类缺陷,一种为颗粒内的孔洞,一种为AP颗粒/基体界面的初始脱湿。

3)在单轴拉伸载荷作用下,固体推进剂的细观损伤首先表现为初始界面脱湿形成的孔隙,在拉伸载荷作用的早期,固体推进剂的损伤形式主要表现为较大的AP颗粒脱湿形成的孔隙,在拉伸载荷较大时,可以观察到Al颗粒的脱湿。最后,大量的AP颗粒脱湿后形成的孔隙相互融合,导致固体推进剂最终断裂。

4)基于同步辐射CT技术的典型损伤三维重构分析发现,可以采用球度与体积对脱湿损伤进行定量表征。随着拉伸载荷增大,脱湿形成孔隙的体积均随之逐渐增大。而球度则表现为不同的变化形式,对于存在初始缺陷的颗粒,孔隙球度随着拉伸载荷的增大而逐渐减小;对于不存在初始缺陷的颗粒,孔隙球度则随拉伸载荷增大将先增大,达稳定值后再逐渐减小。