占空比对SiCp/Al 基复合材料微弧氧化膜层组织及性能的影响

胡宇航,杜春燕,杨海成,黄树涛,于晓琳

(1.沈阳理工大学a.机械工程学院,b.材料科学与工程学院,辽宁 沈阳 110159;2.西安应用光学研究所,陕西 西安 710065)

0 前 言

SiCp/Al 基复合材料是一种以铝及其合金为基体,SiC 颗粒为增强相的金属基复合材料,具有高的比强度、比刚度,低的热膨胀系数,良好的导热性、尺寸稳定性和耐磨性等优异性能[1-7],是目前研究最多、应用最广的金属基复合材料之一[8-10]。将SiC 颗粒作为增强相引入金属基复合材料中,能够获得更加优异的综合性能,但会影响材料内部的组织结构及均匀性,同时基体与SiC 颗粒之间存在差异性,使得SiCp/Al 基复合材料较铝及铝合金更易遭受腐蚀破坏。SiC 颗粒主要通过破坏SiCp/Al 基复合材料表面氧化膜的连续性及完整性[11],与铝基体间的缝隙效应造成缝隙腐蚀[12],在基体分布不均匀导致材料成分偏析大、冶金缺陷多等[13]作用来影响基体材料的腐蚀行为。目前,微弧氧化(MAO) 技术已逐步发展成为一种成熟且应用较广泛的表面处理技术,可在材料表面制备出性能优异的硬质陶瓷膜[14-17]。该技术制备出的膜层与基体以冶金形式结合[18],结合强度较高,并且有效地提高了金属的耐蚀耐磨等性能[19-22]。目前,对于铝、镁、钛等阀金属的微弧氧化处理的研究成果较多[23-26]。SiC 是一种陶瓷相,不具备阀金属的特性,由于SiC 颗粒的影响,SiCp/Al 基复合材料的微弧氧化过程不同于铝合金,微弧氧化膜层的生长也比铝合金困难,Erarslan 等[27]提出SiC 会影响等离子体电解氧化膜的火花放电和生长;Wang 等[28]发现SiC 的存在对微弧氧化初期的火花放电有抑制作用,且SiC 颗粒尺寸越大,生长速度越慢;Xue 等[29]提出,由于SiC 颗粒抑制了薄膜的生长,导致薄膜和基体的横截面不规则,大部分碳化硅颗粒在微弧氧化过程中熔化并转化为氧化硅[30,31]。占空比是在一个脉冲周期内,通电时间与总时间的比值,对微弧氧化膜层的形貌、结构和性能有重要的影响[32-35]。当微弧氧化其他工艺参数不变时,降低频率、增大占空比能增大单个脉冲的放电能量,有利于微弧氧化膜层的生长[36]。芦笙等[35]控制电流密度等工艺参数不变,研究了正占空比对ZK60 镁合金微弧氧化膜层的组织结构及耐蚀性的影响,发现正占空比对ZK60 镁合金微弧氧化起弧的电压和时间影响不大,但随正占空比的增大终电压增大,氧化膜厚度逐渐增加,耐蚀性提高,但当占空比超过50%后,不但不能提高ZK60 镁合金的耐蚀性,甚至会降低其耐蚀性。王亚明等[37]研究了不同占空比对微弧氧化膜层的生长速率和相组成的影响,研究结果表明,随着占空比的增大,微弧氧化膜层中锐钛矿相TiO2含量减少,金红石相TiO2含量增多。以上研究表明,占空比对微弧氧化膜层质量有着重要影响,而目前针对SiCp/Al 基复合材料制备微弧氧化膜层制备工艺的系统研究较少,对占空比的研究也鲜有报道,为此本工作以NaAlO2+NaOH 为电解液体系,在恒压模式下,选取不同占空比对SiCp/Al 基复合材料进行表面微弧氧化处理,研究占空比对SiCp/Al 基复合材料微弧氧化膜层微观组织及性能的影响。

1 试 验

1.1 微弧氧化膜层制备

SiCp/Al 基复合材料由挤压铸造法制成,SiC 颗粒体积分数为45%,平均粒径为5 μm,试样加工成15 mm×50 mm×2 mm,表面去油污,用240 ~1 500 目金相砂纸逐级打磨至表面光滑,然后使用酒精和蒸馏水清洗并烘干。经过烘干后放入电解液中,在微弧氧化设备上进行微弧氧化。SiCp/Al 基复合材料为阳极,不锈钢为阴极。电解液为10 g/L NaAlO2+2 g/L NaOH。用循环冷却系统控制电解液温度不超过35 ℃,并通过搅拌系统保证电解液均匀性。采用双向恒压模式,微弧氧化工艺为:正向电压450 V,负向电压-70 V,占空比10%,30%,50%,70%,脉冲频率50 Hz,氧化时间30 min。

1.2 测试分析

采用场发射扫描电子显微镜(S-3400N)及能谱仪(EDS)对涂层的表面形貌、截面微观结构和元素进行观察;膜层的相组成采用X 射线衍射仪(Itima Ⅳ)进行表征;采用涡轮测厚仪(TT270)测量微弧氧化膜层的厚度,为了保证测量结果的准确性,在试样正反两面各取5 个点进行测量(共10 个点),然后取平均值作为微弧氧化膜层的厚度;采用HD350 型粗糙度仪测试膜层的表面粗糙度,在试样正反两面各取5 个部位(共10部位)进行测量,取平均值;采用图像分析软件Image J对膜层SEM 图进行分析,计算表面孔隙率;采用显微维氏硬度仪(HVS-10)测量膜层的显微硬度,采用0.98 N载荷测试膜层截面显微硬度,保压10 s,每个试样在距膜层表面2 μm 处取5 个平行测试点进行测试,取平均值。采用涂层附着力自动划痕仪(WS-2005)对膜层附着力进行测试,将膜层破坏时所加的临界载荷作为膜层与基体间结合的度量,动态载荷50 N,加载速率50 N/min,划痕长度10 mm。用CHI660E 电化学工作站在氯化钠溶液(NaCl,3.5%)中对SiCp/Al 基复合材料和微弧氧化后的试样进行极化曲线测试,对电极为铂片,参比电极为饱和甘汞电极(Ag/AgCl 饱和KCl 溶液),工作电极为测试试样,试样暴露面积1 cm2,测试以10 mV/s 的扫描速率进行。

2 结果与讨论

2.1 占空比对膜层微观结构及厚度的影响

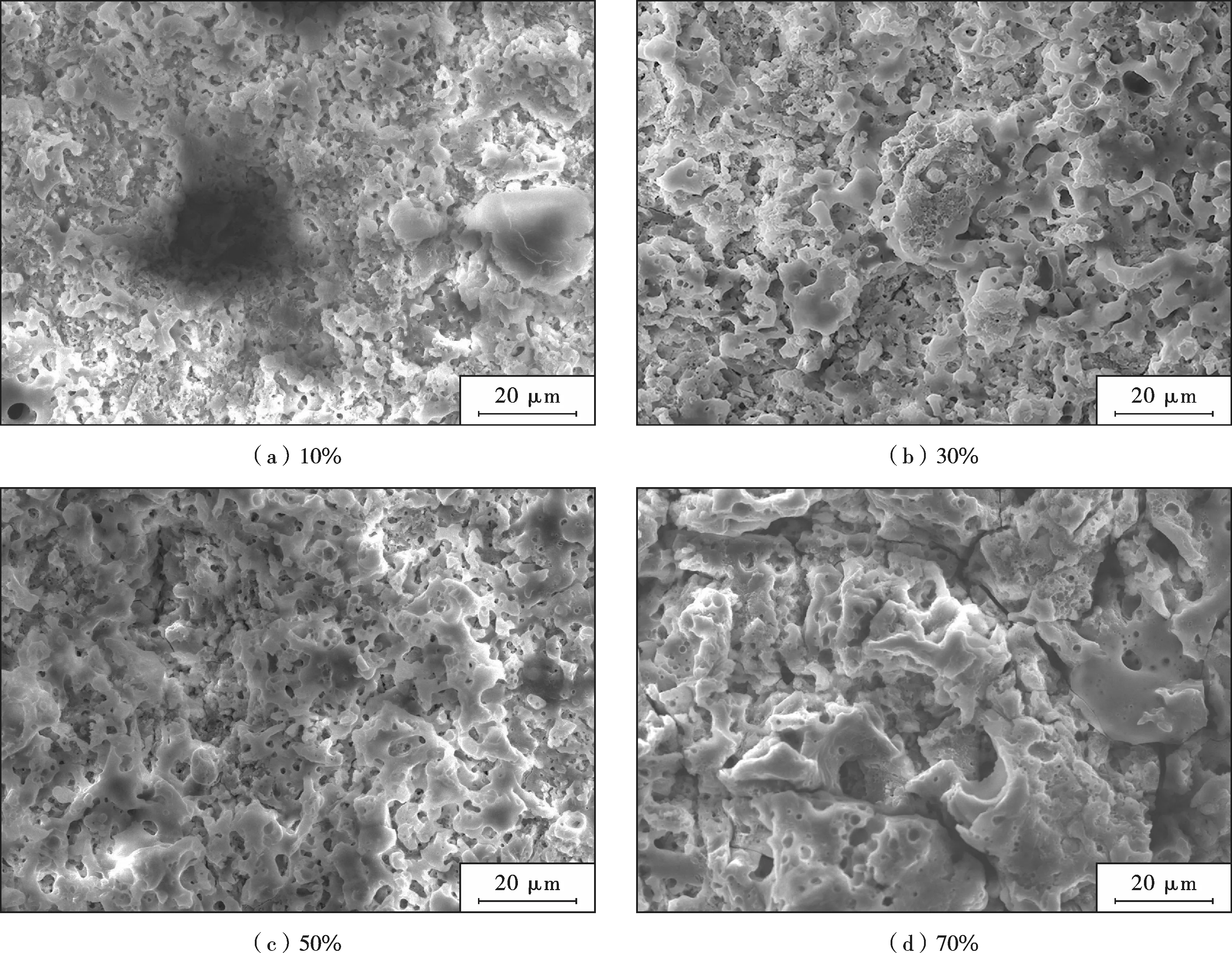

图1 为不同占空比下制备的微弧氧化膜层的表面形貌。从图可知,当占空比为10%时,膜层表面有大量微小孔洞、较小熔融颗粒,且呈不均匀分布,孔洞周围有不规则圆形、椭圆形凸起,同时存在凹坑。当占空比为30%时,孔洞直径变大,凸起部分更加明显。当占空比为50%时,膜层形貌变化不大。当占空比增加到70%时,膜层表面微孔数量明显减少,孔径增大,且氧化产物凸起较多,平整度大大降低,并伴有裂纹。当占空比较小时,单脉冲作用时间较短,通过离子反应通道向外“喷射”的熔融物少,熔融物无法相互连接,因此占空比为10%时表面存在凹坑。随着占空比增大,单脉冲作用时间延长,通过离子反应通道向外“喷射”的熔融物多且能充分铺展而被低温电解液凝固并覆在膜层表面,对膜层形貌具有一定修复作用,因此可以看到占空比为30%和50%下的完整膜层。但占空比过大(70%)时,单脉冲弧光放电能量作用时间过长,会使得膜层薄弱部位被反复击穿,大量熔融物被喷射到孔洞周围,在孔洞周围凝固,如此反复就会在孔洞周围堆积大量熔融物质,形成大的凸起,使得膜层变得疏松,同时,由于熔融物在电解液急冷下热应力过大,容易形成裂纹。

图1 不同占空比的微弧氧化膜层表面形貌Fig.1 Surface morphology of micro-arc oxidation film with different duty cycle

图2 为不同占空比下膜层的截面形貌及元素分析。当占空比为10%时,膜层厚度较小,膜层中微孔较少,膜层较致密,与基体结合较好。当占空比为30%时,膜层厚度增加,微孔也增加,膜层厚度较均匀。当占空比增大到50%时,膜层各部位厚度均匀性变差。当占空比增大到70%时,膜层厚度继续增加,但微孔尺寸也相应增大,同时致密性和均匀性更差。占空比越大,则单个脉冲作用时间越长,单位时间内积累电荷越多,能量就越高,火花放电越剧烈,膜层越容易被击穿,从孔洞喷射出的熔融物也越多,体现在膜层厚度上就是厚度不断增加,同时脉冲能量大,放电击穿通道尺寸也变大,因此,占空比增大时,膜层内部微孔也变大,膜层致密性变差。

图2 不同占空比的微弧氧化膜层的截面形貌Fig.2 Cross section morphology of micro-arc oxidation film with different duty cycles

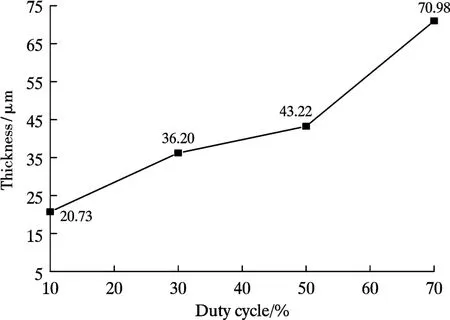

为更加准确分析占空比对厚度的影响,图3 给出了各占空比下制备的微弧氧化膜层的平均厚度。由图可以看出,随着占空比的增加,膜层厚度增加,当占空比为70%时,膜层厚度达到70.98 μm。占空比大小对微弧氧化过程有一定影响,增大占空比,即延长了正负脉冲的持续作用时间,从而增大了脉冲放电能量,有利于微弧氧化膜层的生长。膜层在交流正脉冲的作用下快速增长;同时负脉冲抑制膜层转变为易溶的化合物,阻止膜层溶解,从而获得均匀的微弧氧化膜层。因此,随着脉冲占空比的增加,微弧氧化膜层厚度增加。

图3 不同占空比下制备的微弧氧化膜层的厚度Fig.3 Thickness of micro-arc oxidation film with different duty cycles

2.2 占空比对膜层粗糙度和孔隙率的影响

图4 为不同占空比下制备的微弧氧化膜层的表面粗糙度及孔隙率。随着占空比的增加,粗糙度增大,当占空比为70%时,粗糙度达到4.131 μm。这是由于占空比增加,脉冲放电强度增加,击穿膜层变得容易,反应更加剧烈,形成的微孔孔径增大,向外喷出的熔融物增多,堆积在微孔周围,从而使膜层粗糙度变大。随着占空比的增加,微弧氧化膜层的表面孔隙率降低。占空比是指脉冲作用时间,占空比越大,脉冲作用时间越长,提供的能量越高,击穿放电更频繁,因此熔融物增多并堆积在一起,使得孔隙减少,孔隙率降低。

图4 不同占空比微弧氧化膜层的表面粗糙度及孔隙率Fig.4 The surface roughness and porosity of micro-arc oxidation film with different duty cycles

2.3 占空比对膜层物相的影响

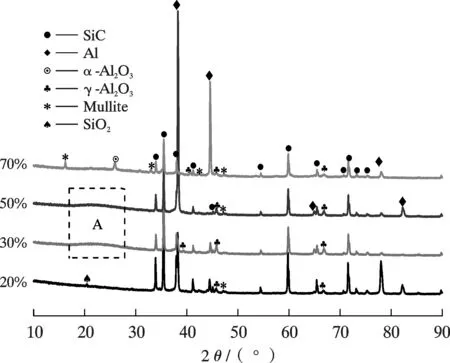

图5 为不同占空比下制备的微弧氧化膜层的相组成。当占空比为10%时,微弧氧化膜层主要含有SiC相、Al 相,γ-Al2O3相、Mullite 相和SiO2相。SiC 相和Al相的衍射峰来源于基体,SiC 中的Si 元素在微弧放电过程中被氧化,生成SiO2,部分SiO2与Al2O3反应生成Mullite 相[38]。当占空比增加到30%和50%时,SiO2相的衍射峰消失,出现了“馒头峰”(图5,A 处),说明有非晶相生成。占空比进一步增加时(70%),微弧氧化膜层出现了α-Al2O3相。α-Al2O3相为高温稳定相,是由γ-Al2O3相转变而来,占空比较大时,能量较高,为γ-Al2O3相向α-Al2O3相转变提供了条件。

图5 不同占空比下的微弧氧化膜层的相组成Fig.5 Phase composition of micro-arc oxidation film with different duty cycles

2.4 占空比对膜层显微硬度的影响

图6 为不同占空比下的微弧氧化膜层显微硬度。由图可以看出,膜层的硬度随占空比的升高先增加后降低。结合物相分析(图5)可知,占空比逐渐增加时,硬度较大的γ-Al2O3相和Mullite 相不断增加,膜层硬度变大;但当占空比为70%时,虽然膜层中含有高硬度相α-Al2O3相,但由于占空比较大时放电能量大,熔融物发生喷溅后未能及时填充、覆盖原有的放电通道,导致留下较大的孔洞,这些孔洞使得膜层较疏松,致密性差,膜层的硬度也随之降低[39]。同时从图1 和图2 也可以观察到,占空比为70%时制备的微弧氧化膜层的表面较疏松,截面微孔较多,因此,70%的微弧氧化膜的硬度反而有所下降。

图6 不同占空比的微弧氧化膜层显微硬度Fig.6 Hardness of micro-arc oxidation film with different duty cycles

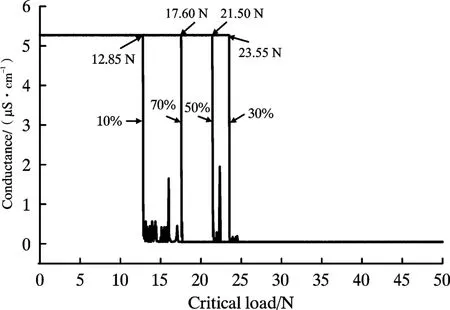

2.5 占空比对膜层结合力的影响

对不同占空比下制备的微弧氧化膜层与SiCp/Al基复合材料基体的结合力进行了分析(如图7 所示)。微弧氧化膜层与基体结合力随占空比增加先增加后减小。占空比为10%时,微弧氧化膜层的结合力为12.85 N;占空比为30%时结合力最大为23.55 N;占空比增加到50%时,结合力为21.50 N;占空比增加到70%时,膜层结合力减小到17.60 N。微弧氧化膜层是基体通过原位生长获得的,与基体冶金结合,占空比不一样时,脉冲放电能量不同,获得的膜层均匀性不同,从图2 表面形貌和图3 截面形貌可以看出,占空比50%和70%的膜层的致密性比30%的差,因此结合力有所降低。由此可见,要得到与基体结合良好的微弧氧化膜层,并非占空比越大越好。

图7 不同占空比的微弧氧化膜层的结合力Fig.7 Binding force of micro-arc oxidation film with different duty cycles

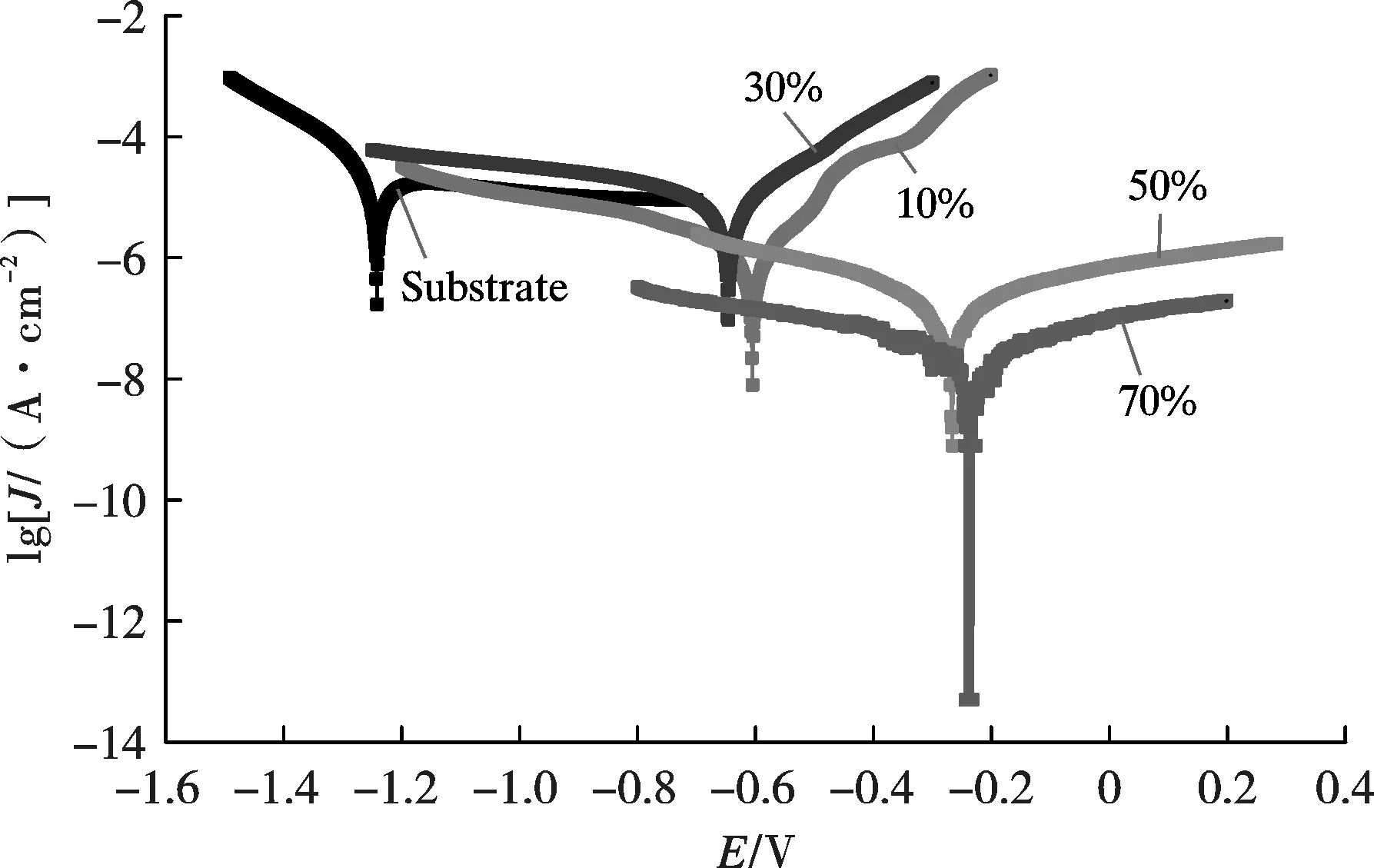

2.6 占空比对膜层耐蚀性的影响

图8 和表1 所示为SiCp/Al 基复合材料基材与各占空比下制备的膜层的动电位极化曲线及腐蚀电位、腐蚀电流密度结果。腐蚀电位越高,腐蚀电流密度越低,材料的耐蚀性越好。分析结果发现,在各占空比下制备的微弧氧化膜层的腐蚀电位均比SiCp/Al 基复合材料基体的大,腐蚀电流密度均比基体的小,说明不同占空比下制备的微弧氧化膜层均能提高SiCp/Al 基复合材料的耐蚀性。占空比从10%增加到70%时,腐蚀电位先减小后增大,腐蚀电流密度先增大后减小,即随着占空比的增加,膜层的耐蚀性先减小后增大。在70%的占空比下制备的膜层耐蚀性最好,腐蚀电位较基体提高了近1 V,腐蚀电流密度减小了约3 个数量级。微弧氧化膜层的耐蚀性与膜层厚度及致密性均有关[37]。占空比为10%时,制备的膜层虽比30%的薄,但膜层内部致密性较好,因此其耐蚀性较30%的好。占空比增加时,能量密度增大,膜层的厚度增加,虽膜层内部微孔增大,但相互之间并不连通,因此占空比增加,膜层的耐蚀性也相应增加。

表1 基材与膜层的腐蚀电位及腐蚀电流密度Table 1 Corrosion potential and corrosion current density of substrate and micro-arc oxidation films

图8 基材与膜层的极化曲线Fig.8 Polarization curves of substrate and films

3 结 论

(1)双向恒压模式下,随着占空比的增大,微弧氧化膜层逐渐变得连续,微孔孔径增大,当占空比较大时,膜层均匀性变差,容易形成裂纹;随着占空比增加,膜层厚度及粗糙度增加,膜层孔隙率减小。

(2)占空比对SiCp/Al 基复合材料微弧氧化膜层的物相有一定影响,占空比为10%时膜层主要相为SiC相、Al 相,γ-Al2O3相、Mullite 相和SiO2相;当占空比增大时(30%、50%),SiO2相消失,出现非晶相;当占空比进一步增大时(70%),微弧氧化膜层出现高温稳定相α-Al2O3相。

(3)SiCp/Al 基复合材料微弧氧化膜层的显微硬度随占空比的增加先增加后降低;膜层与基体的结合力随占空比的增加先增大后减小,选择合适的占空比才能获得与基体结合较好的膜层。

(4) 不同占空比下的微弧氧化膜层均能提高SiCp/Al基复合材料的耐蚀性,随着占空比的增加,腐蚀电位先减小后增大,腐蚀电流密度先增大后减小,即膜层耐蚀性先减小后增大。占空比为70%时,制备的微弧氧化膜层耐蚀性最好。