面向产品零部件工艺知识的全生命周期管理体系研究

郭春东 刘爽 孙肖鹏

摘 要:随着市场竞争的日益激烈,传统制造业中的产品整体化设计与大规模生产已经无法适应多元化的市场需求,企业亟需改变现有的工艺管理模式以应对制造业的发展趋势。针对大多数企业存在的研发周期长、设计变更频繁、交货期长等问题,基于知识管理的视角构建了产品零部件工艺知识的全生命周期管理体系,在知识域中形成标准化零件库,以满足客户对产品的个性化定制需求,同时减少了设计、研发和生产时间的成本。所提管理体系有助于加快产品信息在企业内部流通的效率,对企业适应外部市场的动态变化具有一定的实践意义。

关键词:工艺管理;产品全生命周期;知识管理

中图分类号:F406.2 文献标识码:A DOI:10.7535/j.issn.1671-1653.2023.02.003

Research on Life Cycle Management System for Product

Parts Process Knowledge

GUO Chundong,LIU Shuang,SUN Xiaopeng

(School of Economics and Management,Hebei University of Science and Technology,Shijiazhuang 050018,China)

Abstract:With the increasingly fierce market competition, the integrated product design and mass production in the traditional manufacturing industry can no longer meet the diversified market demand, and enterprises urgently need to change the existing process management mode to cope with the current development trend of manufacturing industry. In response to the current problems of long R&D cycles, frequent design changes, and long delivery time, etc, in most enterprises, a whole life cycle management system for product parts process knowledge was constructed based on the perspective of knowledge management.A standardized parts library in the knowledge domain was formed to meet customers' personalized customization requirements for products, while reducing the cost waste of design, R&D and production time. The construction of this management system accelerates the efficiency of product information circulation within the enterprise, and has important practical significance for enterprises to adapt to the dynamic changes of external markets.

Keywords:process management; product life cycles;knowledge management

一、引言

當前制造业的市场竞争环境发生了巨大变化,客户的个性化需求导致产品种类不断增加、单批产量减少,传统的大规模生产技术难以同时满足提升定制化和降低产品成本两个需求,改变原有生产管理方式以应对发展变化趋势成为企业关注的焦点问题。传统生产管理方式一般是由销售部与客户沟通需求,根据不同客户的功能需求定制个性化产品,传递到研发部进行新产品和新技术的设计研发,再经过工艺部的工艺设计与试制、采购部门采购原材料和联系外协等,最后交由生产部门生产、安装和质检。此管理模式下的零部件工艺管理主要存在以下问题:一是客户需求信息传递依靠自然语言描述,具体产品功能特性可能因表述不清而在产品设计中无法有效体现;二是没有完整的、统一标准的现销产品零部件工艺开发知识库,导致研发人员常常需要根据自身经验,结合客户需求,重新设计研发,造成产品周期长、生产成本高;三是在产品研发过程中,没有充分考虑和吸纳工艺、原材料、制造、装配等领域相关知识,造成频繁的设计变更。因此,企业需要对过去的离散化、碎片式的工艺知识管理方式进行全面综合化改进,构建集成化的管理体系,消除各部门的信息孤岛,便于相关工艺标准化知识、数据调取和处理,提高研发效率。与此同时,还需加强各个部门之间的信息数据流通,解决信息传递准确性和时效性低、产品开发和设计周期长等问题,以适应现阶段多品种小批量生产模式的特点,解决客户个性化需求和生产成本之间的矛盾。

二、文献综述

产品全生命周期是指产品从设计制造、销售、使用、维修到回收再处理的全过程,是基于个体产品的完整信息传递。在产品全生命周期这一理念提出后,众多学者在不同领域进行了深入研究,融合了不同理论与技术,形成了系统的产品全生命周期管理模式。

在面向产品设计阶段,如何快速、高效、便捷地获取客户需求,并将需求在设计中有效体现是产品工艺管理中的关键问题。频繁的设计变更和没有建立统一的现销产品零部件工艺开发知识库是现阶段的难点问题。在此背景下,客户需求的管理在学术界和工业界均引起重视。客户需求的管理是对全生命周期范围内与产品相关的任何信息进行获取、组织并记录等活动的过程,旨在明确各个阶段节点的需求目标,确定技术策略等解决方法,及时响应产品全生命周期各个阶段的需求变化[1](P30)。客户需求是指客户用自己的语言表达对产品的需求,对客户的需求进行分析是产品生产开发的首要环节[2](P685)。李瑞森[3](P27-31)通过需求元描述方法归纳了客户需求的分类和特点,构建了需求模型, 以获取规范、完整、合理的设计需求。Wei Wei等[4](P2-8)通过改进的多目标进化算法求解多准则模块划分模型,得到有效支持产品平台设计的产品模块划分方案。Shi Yanlin等[5](P101340)提出了一种利用客户评论大数据对客户需求分类进行产品设计的方法,采用多项式建模和最小二乘法定义顾客满意度和功能实现,形成拟合曲线。根据曲线对客户需求进行分类以指导产品功能的设计。Qin Yang等[6](P1-10)利用偏好图和模糊关聯评价方法得到客户需求的关联度和权重,从而进一步得到产品模块化属性规划模型。

在面向产品生产制造阶段,随着工业4.0的提出,生产组织与管理技术、数字化先进制造技术不断发展,模块化技术作为实现大规模定制的主要方法日益被学者们重视。李杰等[7](P2043)认为如何发展工业人工智能以服务实际的工业生产是未来的研究热点,虽然人工智能在工业4.0的发展中扮演了至关重要的角色,但从整体看工业人工智能仍处于起步阶段。何玉安等[8](P27-28)基于工业4.0提出了新的生产架构模式,即采用ERP-MES-CPS三层结构组成闭环系统的大规模个性化生产架构,覆盖了从计划到生产制造的整个过程,通过产品模块化设计实现客户参与创造。同时随着近些年模块化技术的成熟和大规模定制技术的普及,企业的生产效率显著提升,缩短了交货期,提高了产品开发的质量和速度。顾新建等[9](P3-5)建立了一种产品模块化率评估指标体系的参考模型,对零部件模块的通用性和独立性进行了分析。钱柯浙等[10](P19-22)构建了某集成产品的模块化工作总体评价体系,分别从模块选用率、标准件比例、通用件比例、产品标准化率四方面,对产品的模块化水平进行了综合评价。杜力伟等[11](P7284-7286)针对聚类算法应用于复杂产品模块化过程中的不足,提出了基于零件关联关系量化准则构建设计结构矩阵的方法,建立了一套基于聚类算法的复杂产品模块化方法,并应用于某型航空发动机高压气机产品研发中。Stone R B等[12](P5-31)提出一种功能模型定量化建模方法,将模型中各个子功能与产品中传递的能量流、物流和信号流相关联,以客户需求程度为衡量尺度,建立需求、功能数据库,并将功能与需求的关系定量化,由此作为模块划分与模块发展的主要依据。Grady P等[13](P267-283)研究了一种分布协同的网络设计环境下模块的组合方法。Li S等[14](P619-631)基于FP(Function-parameter)矩阵进行了耦合、排序、划分三层次聚类分析,提出了面向产品制造商的最优模块化设计方法。

在面向供应链管理阶段,为适应动态多变的市场环境,供应链管理技术是大规模定制的关键技术之一。邵晓峰等[15](P10-13)从供应链驱动模式角度研究了以装配为分离点的供应链模型,有效提高了供应链的敏捷性。宋志兰等[16](P144-148)针对供应商及其库存中心和零售商构建了供应链库存共享系统,实施库存共享管理模式,通过供应链协调提升整体效益。官振中等[17](P1-16)基于单个企业与线下平台的O2O(Online To Offline)供应链构建动态博弈模型,求解平台与企业的最优决策和最高合作利润。

学者们针对产品全生命周期的研究大多为离散型独立研究,并未将碎片式的工艺知识进行集成化管理。目前针对大规模定制的研究大多为提供不同模块进行组合产生新的产品,重点强调模块的通用性却忽略了客户的个性化需求,在客户需求方面的研究前瞻性不足。为此,本文总结改进了过去的工艺知识管理方式,构建集成化的涵盖知识域、市场域、功能域、工艺域和制造域等5个域的产品零部件工艺知识的全生命周期管理体系,设计与生产协同、设计与制造协同,驱动企业信息整合闭环管理,解决客户的个性化需求和产品生产成本之间的矛盾,缩短交货期,降低设计成本和生产成本,并将理论知识进一步应用到实际的企业运行中。

三、基于产品零部件工艺知识的全生命周期管理体系构建

针对企业管理方式存在的不足,本文提出了一种产品零部件工艺知识的全生命周期管理体系(如图1所示),该体系由市场域、功能域、工艺域、制造域和知识域等5个主要域构成,这5个域分别对应企业中的市场部、研发部、工艺部、生产部和信息中心等5个部门。从市场域伊始,通过售前人员进行问卷调查、技术人员走访等方式对客户需求、供应商对比、同类型竞争企业和产品进行调研,收集并分析整理相关信息,为后续功能域中新产品、新技术的研发提供需求预测和市场分析;功能域接收由市场域传输的客户需求,结合知识域中现销产品的数据,将新技术的研发和已有产品的改进相结合,设计出满足客户个性化需求的新产品并传递到工艺域;工艺域根据功能域传递的设计参数和功能需求,调取知识域中存储的标准件和通用件,并根据零件的材料、尺寸、加工工艺等数据设计标准化工艺路线;制造域接收功能域和工艺域的一系列设计、定制方案,下达最终的生产指令和质量检验,形成终端产品。而其中知识域作为企业中的信息中心,是对数据进行分析与决策活动的组织单元,在以上4个域间信息双向流通的同时,知识域接收和存储所有域的信息,并为产品全生命周期管理体系提供基本支撑。由此可知,知识域是整个管理体系中最为关键的一个域,所有的信息传递都围绕着知识域。该管理体系将产品的需求预测、开发、设计、制造和售后等全过程的零部件工艺知识进行系统集成,探析知识传递的基本范式和规则,旨在实现工艺知识的实时共享、安全传递、快速准确查询和高效利用,保障产品工艺设计的快速、合理,从而缩短产品的开发试制、投入市场的时间,节约成本,并从真正意义上实现企业所有部门的职能,增强企业的竞争力。

(一)知识域

知识域是指企业在正常运营过程中,进行数据分析与决策活动的组织单元。知识域可以理解为企业的信息中心,将企业中所有部门的信息进行汇总,形成一个支撑数据交流的信息平台。在大多数企业中仅仅将数据分析决策的工作作为部门的一个工作,笔者提出应单独建立一个信息中心作为数据分析与交流的平台。该信息平台由需求库、产品库、机构库、技术库和原料库并列构成,将信息实时汇总到问题库进行统一传递。同时知识域也承载市场域、功能域、工艺域、制造域的信息回流,将以上4个域的信息反馈在知识域中进行处理,使信息数据在整个管理体系中构成闭环流通。

1.需求库。信息平台的搭建是客户与企业沟通的重要环节,是迅速响应客户个性化需求、提高客户满意度、增加产品竞争力的基础[18](P11)。目前多品种小批量的生产模式逐渐成为主流,市场的重心从以产品为中心转变为以客户为中心,将每个顾客视为一个市场,将所有客户订单中的产品需求作为案例储存在需求库中,包括产品功能、性能、物理特性、辅助特性、应用对象等需求[19](P26-27)。需求库使其他客户与市场部进行沟通时可以直观感受到一个完整的产品案例,对产品的某项功能有特殊需求时可以全面地了解到与此需求相关的所有产品订单。需求库的信息获取由市场部进行调研、预测和从以往案例中调取,将客户需求进行筛选分类,与问题库信息共享与传递。

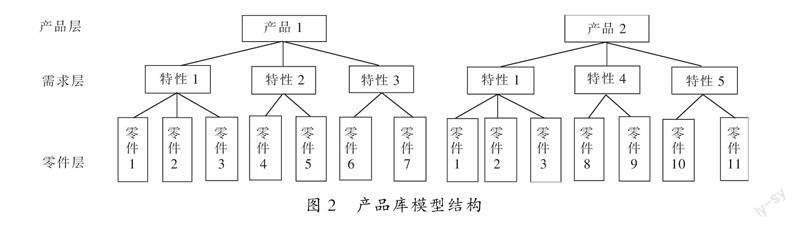

2.产品库。产品库是存储了企业所有已交货订单中成型的产品,其中包括企业的主要产品以及其衍生出的其他产品。根据市场域传递的信息,以客户需求为分类点,对接制造域确定的终端产品,并记录产品的特性以寻求不同产品间的交互点。产品库的目的是在前期存储了大量通用的标准化组件的前提下,通过对这些组件进行修改、调整和重组得到一个变形后的新产品,而不用重新设计定制,以较低的成本、较快的速度响应客户的产品个性化需求

[20](P23-25)。如图2所示,该库根据产品不同进行分类,每个产品都按特性划分,支持客户按需求进行自由配置。

3.机构库。机构库存储了同行业企业、代替品企业以及通用件企业的信息。市场域调研人員通过前期对市场上现存的同类型企业进行深入调查研究,了解同类型企业与自身企业在经营方式、产品类型、技术研究和客户群体等方面的差异。通过对同类型企业的客户群体进行排查,有助于寻找和确定目标客户源。

4.技术库。技术库主要存储了本企业、同类型企业的产品从需求预测、开发、设计到制造的应用技术和可替代技术的信息。同时搜集市场或高校的潜在可转化技术,与现阶段企业的应用技术对比,不断改进,将潜在技术转化为新型可实现技术。面向制造的设计(DFM,Design for Manufacture)方法从“易于制造”和“经济的制造”相结合的角度出发,将产品设计与制造工艺设计有机结合,提供了一套通用零部件产品目录和指导原则,需要企业及时跟踪和更新相关信息。

5.原料库。原料的价格直接关系到产品的成本,所以产品原材料的选择在成本管理中具有重要作用。由市场域的前期调研人员搜集同类型企业的原材料采买信息,结合潜在可代替原材料,对比企业自身所采用原料,经过实际验证,根据客户的需求选取性价比更高、质量更优的方案,满足客户的多样化需求,降低产品成本,达到价值最大化。

6.问题库。问题库是属于整个知识域中最为核心的存储库。由于以往的企业缺少对产品信息数据的管理和汇总,因此无法借鉴以前的产品设计成果而导致需要按照新产品开发的流程进行设计,延长了交货期,浪费了时间和成本。而问题库的建立可以解决以上问题,结合了需求库中对以往客户需求的调查和预测,由产品库和机构库中的已有信息对产品或零件进行重组或变型,同时技术库在不断研发出更合适的新技术,原料库根据客户需求选择出性价比最优的原料,通过这5个库提供的数据信息进行功能、特性、参数的匹配,从而以最快的速度满足客户的订单需求,减少了在产品设计研发阶段的时间和成本。问题库构建了一个具有整体性、相关性、层次性的数据信息中心,通过信息数据的流通和共享快速响应市场需求,提高企业竞争力。

(二)市场域

市场域是指市场部在一定期限、一定范围内对现阶段的市场进行具体分析与规划营销的组织单元。市场域的设置旨在从根本上改变顾客、企业、供应商、代替品之间的关系。在传统的企业结构中,市场部中产品主管的职责是了解同类产品的市场动态以及根据市场信息的变化为研发部提供前期设计思路;调研主管需要前期与客户沟通,收集、整理和分析市场情报,深度挖掘客户的潜在需求;最后市场总监为公司提供准确的行业定位,根据市场信息的变化为公司制定长远营销战略规划,并将所有的信息集中传递给研发部进行设计开发。新建立的市场域包含了以下几个模块。

1.顾客。从市场调研对象来看,对顾客需求的调研最受企业重视。在当代制造业中,多品种、小批量的定制化生产已经成为主流,企业在考虑时间和成本的同时为顾客及时提供定制化、多样化的动态服务,以应对产品寿命周期短、市场竞争压力大、交货期过长等问题。调查人员需要调查顾客的主要需求、目的、预算、数量、交货期等,同时根据市场趋势了解顾客的潜在购买动机需求,为企业提供新的发展契机。

2.企业。企业中产品业务包含了对新产品、新技术的开发和对现有产品的升级改进。新产品、新技术的开发是支撑企业的核心竞争力,产品研发人员研究客户的未来需求,根据掌握的专业知识,合理运用企业内部资源完成新产品从开发设计到调整测试的整个流程,最终呈现出新的技术产品,使得企业在同行业竞争中取得成功。而对现有产品的升级改进是指针对不同客户的需求,通过对企业现有主打产品进行局部调整,使相关功能产生变化,从而满足客户的个性化需求。

3.替代品。市场部人员通过前期调查研究,横向对比同行业其他公司的主打产品与技术,寻找差异性,确定产品改进方向,使企业在竞争中处于主动地位。

4.供应商。供应商向企業提供各种资源,包括原材料、设备、能源、劳务等。与此同时,供应商还会给企业的竞争对手提供同样的资源和利益,因此供应商不仅仅是合作伙伴,也可能是竞争对手。依据企业需求,供应商可分为战略供应商,优先供应商,考察供应商,消极淘汰、积极淘汰和身份未定供应商。其中,战略供应商对企业至关重要,提供复杂的技术或生产周期长的产品,对公司的发展具有战略意义。其余供应商对企业的战略意义一般,需要根据其产品质量、交货期、成本等进行筛选评价。

市场部将所有信息传递到信息中心的相应库中存储,方便后续其它案例信息的流通。同时,将本案例中客户的需求直接传递到研发部,方便研发部进行设计研发。

(三)功能域

功能域的整体职能是负责产品的功能与结构的设计活动,在企业中主要由研发部负责。产品的开发与设计包括对新产品的研发设计和老产品的改进设计,工作目标是使产品具有新的特征或用途,以满足市场需求的流程。功能域在整个体系中起决定性作用,企业发展很大程度取决于企业的技术和产品的研发水平。在动态多变的市场中,企业要不断推出新的产品,开发出新的技术,以保证在同类型企业的竞争中立于不败之地。

功能域对应的部门是研发部,对研发团队能力的评判不仅在于开发新产品的能力,还在于是否可以对已有的产品和零件进行加工、变形,从而快速生成满足客户要求的新产品。根据DFM技术可将订单中的产品分离为两部分:一部分是可以从信息中心(知识域)的问题库中调取出的能直接应用的标准件和通用零件,经组合能快速生成满足产品功能的部件;另一部分是需要通过研发部的研究人员根据客户的个性化需求,利用新技术开发设计出的满足用户需求的新组件。通过两部分的结合,可以缩短新产品的定制研发时间,降低产品的复杂程度。知识域作为支撑功能域的基石能够减少功能域产品和技术的研发时间,实现快速设计,从而协调客户定制化、生产成本和交货期三者之间的矛盾。

(四)工艺域

工艺域包含了产品零部件的工艺设计与试制的过程,在企业中对应的部门是工艺部。工艺域的基本职能是根据零件在工艺性领域中的工艺变量、工艺流程、质量标准、材料要求等特性,对零件进行工艺标准化,以保证零件具有较高的通用性。产品品种多、批量小、客户要求复杂是现阶段大型制造企业生产产品的特性,这就要求工艺部门需根据信息中心提供的零件数据,将问题库中存储的不同零件进行工艺标准化,总结出不同模块的标准工艺路线。

设计工艺路线有两种方案:一是针对临时性订单,以最短加工时间、最少加工成本为目标从知识域中选取合适的模块进行组合,制定临时的加工工艺方案。二是针对日常订单,综合考虑材料、时间、成本、人力等因素,制定合理的标准化工艺路线。

(五)制造域

制造域的目标是将经过市场域、功能域、工艺域的一系列开发和设计方案,通过制造加工和质量检验最终转变为实际产品。在企业中制造域对应的部门是生产部和质量部。

生产部根据工艺部的工艺路线图下达具体的生产指令,调度部门根据订单的时间安排和产品的复杂程度进行排程,将最终的生产计划传递到生产车间进行加工制造。在生产过程中,存在工艺路线复杂、生产设备品种多、零件数目和尺寸多样等情况,因此制定生产计划时需要考虑多方面因素进行排程。例如,在切削某小尺寸零件时,原材料剩余过多,容易造成浪费,因此调度部门可根据产品工艺图适当安排恰当的零件同时进行切削,既减少了原材料的浪费又缩短了工作时间。在实际生产加工过程中,若存在安排不合理的工艺路线可以向上一单元及工艺域反映,以便调整出更合理的方案。

质量部门是产品出厂前的最后一道保障,产品在车间装配结束后由工人进行质量检验,确保产品出厂的合格率。当零件不合格率不符合企业质量目标时,质量检验员将信息传递到信息中心,由专业人员对零件图纸进行调整或者从零件库中选取其他零件代替。

四、结论

针对大规模定制企业现阶段存在的问题提出了产品零部件工艺知识的全生命周期管理体系。在传统运营模式中,客户需求的获取和转化、研发部门重新设计与研发以及工艺设计与制定都是影响产品开发生产效率的因素。与传统运营模式不同,该体系在企业知识域的基础上,以标准化库为基础,采用模块化设计的方法对已有的零件模块进行不同的组合,满足客户的个性化定制。产品零部件工艺知识的全生命周期管理体系可以减少研发部门重新设计产品、工艺部确定工艺路线和工艺装备的时间,同时从根本上减少设计、研发和生产时间的成本浪费,促进零件的批量化生产,使得交货周期缩短,达到控制生产成本的目的,对多品种小批量生产模式的发展具有重要的实践意义。

参考文献:

[1]江宜春.面向产品全生命周期的质量管理关键技术及系统研究[D].上海:东华大学,2016.

[2]楼健人,张树有,谭建荣.面向大批量定制的客户需求信息表达与处理技术研究[J].中国机械工程,2004(8).

[3]李瑞森. 面向客户需求的数控机床方案设计参数建模技术研究[D].杭州:浙江大学,2014.

[4]Wei Wei,Ang LIU,Stephen C Y LU,et al.A Multi-principle Module Identification Method for Product Platform Design[J].Journal of Zhejiang University-Science A Applied Physics & Engineering,2015(1).

[5]Shi Yanlin,Peng Qingjin. Enhanced Customer Requirement Classification for Product Design Using Big Data and Improved Kano Model[J]. Advanced Engineering Informatics,2021(49).

[6]Qin Yang,Zhaofa Ye,Xuzheng Li, et al. Product Module Attribute Parameter Configuration Model Considering Customer Requirements Preferences[J]. Mathematical Problems in Engineering,2021.

[7]李杰,李响,许元铭,等.工业人工智能及应用研究现状及展望[J].自动化学报,2020(10).

[8]何玉安,夏明火.基于“工業4.0”的大规模个性化生产模式研究[J].制造业自动化,2021(1).

[9]顾新建,田楚楚,杨青海,等.产品模块化率评估指标和方法研究[J].成组技术与生产现代化,2019(2).

[10]钱柯浙,顾复,顾新建.电动汽车电池热管理集成产品的模块化设计[J].成组技术与生产现代化,2021(1).

[11]杜力伟,彭婧,侯家兴,等.基于聚类算法的模块化方法及其在航空发动机研发中的应用[J].科学技术与工程,2020(18).

[12]Stone R B,Wood K L,Crawford R H.A Heuristic Method for Identifying Modules for Product Architectures[J]. Design Studies, 2015(1).

[13]Grady P,Liang W Y.An Object Oriented Approach to Design with Modules[J]. Computer Integrated Manufacturing Systems,1996(4).

[14]Li S,Mirhosseini M.A Matrix-based Modularization Approach for Supporting Secure Collaboration in Parametric Design[J]. Computers in Industry, 2012(6).

[15]邵晓峰,季建华,黄培清.面向大规模定制的供应链驱动模型的研究与应用[J].工业工程与管理,2001(6).

[16]宋志兰,文评,格茸卓玛.供应链协调背景下的库存共享策略研究[J].物流科技,2021(8).

[17]官振中,黄丘杰.考虑附加产品销售的O2O渠道策略研究[J].工业工程与管理,2022(4).

[18]王玉豪.产品个性化需求转换与模块化设计评价研究及应用[D].杭州:浙江大学,2018.

[19]王海军.面向大规模定制的产品模块化若干设计方法研究[D].大连:大连理工大学,2005.

[20]孔凡凯.大型定制产品模块化制造关键技术研究[D].哈尔滨:哈尔滨工程大学,2006.

收稿日期:20220520

基金项目:河北省软科学研究计划项目(174576236D);石家庄市软科学研究计划项目(215790165A)

作者简介:郭春东(1974-),男,河北石家庄人,河北科技大学经济管理学院讲师,博士,主要从事创新管理、数据挖掘、科技评价和政策仿真研究;刘爽(1999-),女,河北廊坊人,河北科技大学经济管理学院2020级工业工程与管理专业硕士研究生;孙肖鹏(1998-),男,河北沧州人,河北科技大学经济管理学院2020级工业工程与管理专业硕士研究生。