深部开采厚隔水层底板破坏模式及突水防控技术

孙建

(冀中能源股份有限公司 邢东矿,河北 邢台 054001)

1 概 况

为了研究底板突水的机理并为底板突水灾害防控提供理论依据和指导,国外学者先后提出了相对隔水层、安全水压值、能量释放点等概念,国内学者先后提出并发展了突水系数法、原位张裂和零位破坏理论、板模型理论及下四带理论、关键层理论等成果[1],在一定时期内很好的解决了底板突水灾害的评价和控制问题。为研究底板的断裂结构及破坏特征,白海波等[2]采用双标量型弹塑性损伤本构模型,研究了采动底板的导水通道演化规律;尹尚先等[3]将底板隔水层划分为极薄、薄、中、厚及巨厚五种类型,其中隔水层厚度大于60 m 且大于底板破坏带高度与承压水导升高度之和,突水系数高于0.1 MPa/m 时为厚隔水层,并研究了奥灰的突水机理及裂隙带发育高度;郭惟嘉等[4]研究了底板岩体与孔隙水的应力分布规律,并将深部矿井底板突水划分为完整隔水岩层突水、隐伏构造突水和固有导水通道3 类;鲁海峰等[5]系统研究了沿层理面剪切出现分层、端部压剪及弯拉破坏的力学判据。以上研究成果为研究深部开采底板的破坏模式提供了理论基础,但更多集中于对浅部矿井及其薄隔水层底板突水致灾机制的研究,而针对深部开采厚隔水层底板破坏的研究相对较少,尤其是深部开采厚隔水层底板的破坏模式亟需深入研究。

基于此,本文结合邢东矿-980 水平底板突水实际情况,分析深部开采厚隔水层底板的底板破坏特征,研究其应力扰动和破坏模式,并提出适于深部高承压水上安全开采的突水防控技术,为深部煤炭资源的安全高效开采提供理论依据和技术保障。

2 深部开采厚隔水层底板破坏特征

邢东矿采用立井分水平开拓方式,开采水平为-760 m 水平和-980 m 水平。矿井开采至今,处于浅部的-760 水平无底板承压水突水发生,而处于深部的-980 水平回采10 个工作面,仅有浅部的2121、2122、2123、2124 工作面及深部采用突水防控技术的2129 工作面未发生突水外,其余均发生了底板承压水突水,且受采场矿压显现与底板隐伏断层、裂隙沟通影响,底板的破裂行为具有一定差异。

2.1 邢东矿工程地质特征

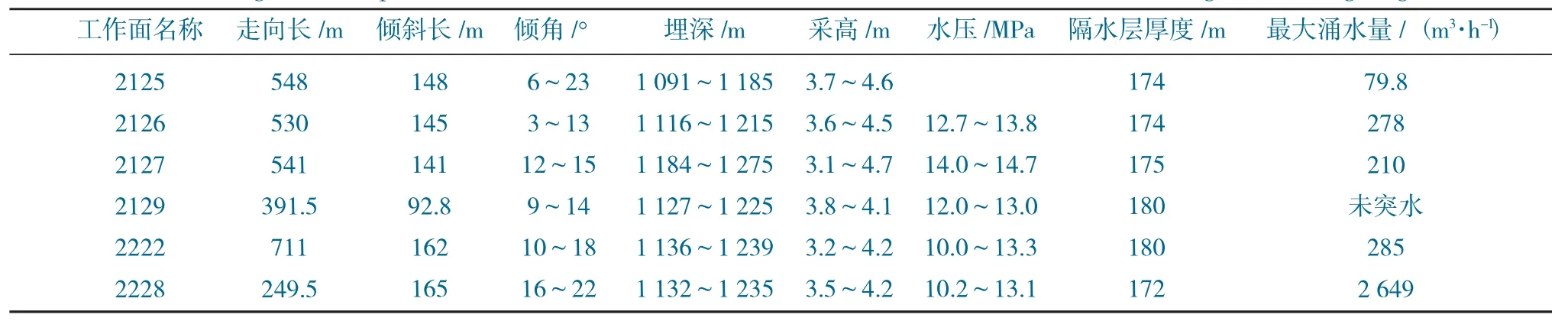

-980 水平工作面受褶曲和断层影响局部煤层倾角变化较大,采用全部垮落法处理采空区。距2号煤底板约170 m 的奥陶系灰岩含水层为井田的主要含水层,其厚度大、富水性强,补给水源稳定,储量大,水压最高达13.75 MPa;且2 号煤被断层分割严重,开采至今未揭露逆断层,因此开采时一旦断层导通奥灰水涌入矿井,将危及矿井的安全。-980 水平工作面回采顺序依次为2121、2123、2122、2127、2124、2222、2125、2126、2228、2129 工作面,工作面布置如图1 所示,部分工作面的开采技术参数见表1。

表1 邢东矿-980 水平工作面开采技术参数及突水特征Table 1 Mining technical parameters and water outburst characteristics of No.-980 horizontal working face in Xingdong Mine

图1 -980 水平工作面布置Fig.1 The working face layout of No.-980 horizontal

其中出水最严重的为2228 工作面,其在工作面采线与轨道巷交叉口揭露了SF27 断层组,该处埋深约1 000 m,底板奥灰水压高达10.2 MPa,峰值水量达2 649 m3/h;其余工作面在回采前均采用了直流电法、槽波、瞬变电磁及钻孔勘探等多种方法综合探测,在底板60 m 以浅内未发现断层及密集裂隙带。

2.2 深部开采厚底板破坏特征

由于2125 工作面突水点位于轨道巷与停采线交叉点附近,底板突水后工作面停采并予以密闭,停采前涌水量为4.98~79.8 m3/h,最大79.8 m3/h,之后再未对工作面涌水数据进行详细记录,故本文仅分析邢东矿深部-980 水平2126、2127、2222 及2228 工作面开采后底板的水力破裂行为,其地面临近水文钻孔的水位及底板突水量变化曲线如图2所示。

图2 底板突水量及其地面临近水文钻孔水位变化曲线Fig.2 The water outburst from the floor and the water level change curve of the surface near the hydrological borehole

2.2.1 2126 工作面

根据图2 可知,2126 工作面突水前,距切眼1 000 m 处的地面水4 观测孔水位提前15 d 出现异常降低,距突水11 d 时水位下降0.014 m,突水后35 d 内水位下降了4.751 m。

工作面推进约316 m 时,轨道巷采线附近底板出水;自底板突水至停采,工作面共推采197 m。底板突水后,随突水时间持续,底板突水量并未迅速达到峰值,而是在初始突水量30 m3/h 的基础上,3.5 h 内快速增加至70 m3/h,后水量维持在80~130 m3/h;而峰值水量为278 m3/h,距底板初始出水时间约46 d,之后水量逐渐降低,并保持在100 m3/h 左右。从底板突水量特征分析,2126 工作面底板并未直接沟通底板奥陶系灰岩水,只有当底板局部地段隐伏断层或采动底板裂隙发育时,底板突水才出现峰值水量;底板突水水量由小到大需要较长时间才稳定,突水具有缓冲持续性特点,故底板奥灰水更多表现为导水通道相对不畅通,推测在底板深部有隐伏节理断层存在,沟通了底板裂隙而导致底板突水。

2.2.2 2127 工作面

突水时,2127 工作面累计推进至切眼外300 m处。突水前1 d,距2127 工作面突水点水平距离为800 m 的20041 奥灰观测孔水位下降明显,至突水当天降为-14.084 m,单日降幅达到4.38 m;突水44 d 后,水位降至最低-33.917 m,突水后水位降深达19.833 m,突水总量约40 万m3。

工作面突水初始位置由下巷后方采空区向外出水,水量约20 m3/h,水发浑、有臭味,水面处H2S浓度可达70 PPm,并伴有瓦斯溢出;约5 h 后工作面出水量明显增大,在工作面8、15、42 架向推移杆处流水,并汇至下巷转载机处水量40~50 m3/h,工作面突水后停止回采,突水逐渐变清。工作面突水量随突水时间延续或工作面推进呈明显的跳跃型增长特征。从底板突水量分析,工作面突水水量峰值210 m3/h,水量不大,表明底板破裂裂隙并未直接沟通奥灰水,导水通道并不畅通,亦可能由于底板深部隐伏节理断层的存在导致奥灰水间接沟通了底板采动裂隙而诱发突水。

2.2.3 2222 工作面

突水前6 d,距2222 工作面切眼724 m 的水9地面奥灰观测孔水位出现异常下降,降幅约423 mm/h,并远超过历史同期及周围奥灰观测孔水位下降速度;至突水时,地面水9 观测孔水位累计下降了9.4 m;回采后期,突水约7 个月后,水9 孔水位达最大降幅,降低了62.806 m。工作面推进178.8 m 时,底板突水,突水总量约148 万m3。

初始突水时,工作面总水量约为10 m3/h,逐渐增大至20 m3/h。工作面停采,采取施工泄水巷、重开切眼、甩支架等一系列措施后,继续推采,突水43 d 后工作面水量峰值为275 m3/h,152 d 后水量逐渐减小至66 m3/h;之后水量再次增大,水量维持在200~285 m3/h,232 d 后达峰值285 m3/h,后又减小。因此,2222 工作面突水具有明显的两阶段突水特征,两阶段峰值水量仅相差10 m3/h,相差不大,但首阶段峰值水量持续时间相对短,约30 d,而第二阶段峰值水量持续时间较长,持续时间约84 d,约为首阶段的2.5 倍。分析认为,初次突水后,受工作面停采并采取控制措施影响,采动应力扰动强度降低,底板破裂裂隙沟通能力及破裂深度降低,从而使得采动底板裂隙沟通隐伏断层及底板奥灰水的能力减弱,水量逐渐降低。而第二阶段,由于工作面恢复与初采一致,在采动作用下底板裂隙破裂深度增加,与隐伏断层及奥灰水的沟通程度再次增加,待通过该地段后峰值水量逐渐降低。底板破坏带距F22 断层下盘奥灰80 m 左右,承受水压13.3 MPa,在高水压作用下使奥灰水沿断层薄弱面侵入到底板破坏带附近。分析认为,断层并未直接沟通底板奥灰水,而是在采动作用下底板裂隙沟通了断层,并与底板深部隐伏断层相联通而沟通了底板奥灰水。

2.2.4 2228 工作面

2228 工作面突水前5 d,距2228 工作面突水点1 600 m 的地面水2 观测孔水位由37.244 m 开始出现异常下降,突水前约26.5 h 水位开始快速下降,工作面突水时,水位降低至-49.233 m,累计降幅达86.477 m,出水水源为奥灰水。

突水前约12.5 h,工作面上巷推进约148.7 m后周期来压;突水时,工作面恰推进至轨道巷交叉口SF27 断层组处,且工作面再次剧烈来压,支架压力快速增加,底板鼓起,随即底板发生出水,水量约60 m3/h,工作面停采。2228 工作面突水1 d 后,水量逐步增至200 m3/h;约5 d 后水量增至1 100 m3/h,突水第9 d 水量在4 h 内由1 319 m3/h激增至2 360 m3/h,突水第10 d 水量达到峰值2 649 m3/h,之后水量逐步减小,2 d 后水量稳定在1 750 m3/h 左右。突水约42 d 后,水量首次降至1 000 m3/h 以下;42~57 d 内水量基本稳定在1 000 m3/h 左右,期间由于地面分支孔注浆作用,水量曾分别增至1 020 m3/h、1 500 m3/h。随注浆持续,水量波动降低,并稳定在205 m3/h。因此,2228 工作面底板突水量远远大于采动底板裂隙沟通深部隐伏断层构造时的水量,2228 工作面为明显贯穿型断裂与工作面采动剪切带相交,呈突发性突水,开采扰动诱发了断层沟通底板奥陶系灰岩水而形成了大规模瞬时突水。

因此,2126、2127 及2222 工作面是以采动底板裂隙沟通底板深部隐伏断层为主的诱发突水,2228 工作面为贯穿型断层突水。而不管是采动底板裂隙沟通底板深部隐伏断层突水还是贯穿断层突水,使得峰值水量出现的时间均在10 d 后,并未在短时内形成突水峰值,主要是因为底板奥灰水距2 号煤距离高达170 m,需要底板高承压水与采动应力及裂隙的耦合水力破裂作用,增加了裂隙扩展导通的孕育时间。

3 深部开采厚隔水层底板破坏模式

-980 水平各突水工作面突水期间的矿压显现特征具有明显差异,且突水量与底板裂隙破裂类型密切相关,基于此,可研究底板突水期间主导底板裂隙破裂的应力扰动类型及渗流类型,划分深部开采底板的破坏模式。

3.1 深部开采底板破坏的应力扰动模式

统计了-980 水平各突水工作面突水期间的矿压显现特征,以此研究深部开采底板破裂的主导应力扰动模式。

2127 工作面突水前,已回采300 m,且回采过程中无明显的矿山压力显现现象;工作面突水期间,工作面矿压显现剧烈,连续抽样统计了81 d内工作面98 个综采支架的载荷数据(时间间隔为4 h),统计期间2127 工作面随回采推进支架载荷及推进速度变化如图3 所示。

图3 2127 工作面支架载荷及推进速度变化曲线Fig.3 The curve of support load and advancingspeed in No.2127 face

与图2(b) 对比可知,底板突水与采场来压存在明显的相关性规律特征;支架载荷高时,采场推进速度明显降低。工作面突水约3 d 时,21 个支架压死,其中26 个立柱和16 个平衡被压坏,6 架支架立柱顶梁窝被压穿,4 架底座立柱底窝被压穿;突水后前67 d 内,工作面周期来压距离10~15 m,67 d 后约20 m。同时,工作面突水量随突水时间延续或工作面推进呈明显的跳跃型增长特征,即工作面压力显现时突水量明显增大,呈现明显的远场基本顶失稳动载扰动底板水力破裂特征。且采场来压扰动时,底板破坏深度以浅的浅部裂隙张开,底板导水通道相对畅通,采场后方导水裂隙内的水首先充填浅部裂隙,充满后从采场煤壁位置涌出,表现为20041 钻孔水位下降一段时间后采场支架前底板滞后出水;采场压力显现结束后,浅部裂隙部分闭合,导水通道相对不畅通,底板出水逐渐减少,水量基本都从采空区涌出,20041 观测孔奥灰水位相对上升,如图2(a) 所示。故2127工作面底板以远场基本顶动载扰动作用为主,使得底板浅部的裂隙与深部隐伏断层导升扩展裂隙间接沟通突水。

同样,在2228 工作面,初始突水期间,工作面来压频繁,矿压显现明显。由于2228 工作面回采区域内构造复杂,揭露断层多达13 条,构造附近裂隙发育、地层破碎;工作面未受采动影响时,水压高达10.2 MPa 以上的奥灰水,也无法突破隔水层,施工的底板超前钻孔均未发生出水现象。但根据地面治理注2 孔和运2 孔探查实际,SF27 断层组在奥灰含水层内落差较2 煤增大,使奥灰含水层和2 煤层间距变小;在远场动载扰动作用下底板破裂深度增加并使SF27 断层组破裂,并直接沟通奥灰水,为动载诱发断层突水。

而在2126 及2222 工作面底板突水期间,底板突水量并不大,采场无明显的周期来压显现,突水量也未呈现明显与来压一致的跳跃规律。且底板突水水量由小到大需要较长时间才稳定,突水具有缓冲持续性特点,故底板奥灰水更多表现为导水通道相对不畅通,形成了以近场支承压力作用为主的静载扰动底板浅部裂隙与隐伏断层的导升扩展裂隙间接沟通诱发底板突水。

3.2 深部开采厚隔水层底板破坏模式分类

结合邢东矿深部-980 水平的底板突水过程及水量特征,并根据底板突水涌水量大小,可对其水力破裂模式进行分类,见表2。

表2 -980 水平底板破坏模式分类Table 2 Floor failure mode classification of No.-980 horizontal

根据表2,邢东矿-980 水平煤层开采后,底板的破裂类型主要分为采动裂隙沟通底板深部的隐伏构造和贯穿断层活化两种。根据其突水量特点,2228 工作面由于贯穿煤层的断层活化,使得采场底板直接沟通了底板奥陶系灰岩,断层破碎带在底板水压作用下被冲刷形成完整的管道式突水通道,并导致突水量猛增而形成管涌;其余工作面由于采动裂隙沟通了底板深部隐伏构造,但底板深部隐伏构造并未完全活化而形成管道式突水通道,仅以隐伏破裂带内裂隙与采动裂隙的沟通为主,使得导水通道相对不畅,形成了裂隙流。底板突水时,采场内矿压显现行为不同,并呈现工作面正常开采和基本顶来压扰动底板突水两种,以此可将主导底板产生破裂的应力扰动类型划分为近场静载和远场动载两种,其中远场动载主导时叠加有近场静载的作用即呈现动载组合类型,并以远场动载作为主导应力诱发底板突水为主。

4 深部开采厚隔水层底板突水防控技术

4.1 地面水平分支孔底板注浆加固

根据前述,邢东矿深部底板奥灰承压水压力高13 MPa 以上,底板奥灰含水层距2 号煤层底板深度在170 m 以上,且底板深部隐伏断层或裂隙弱面在一定程度上可导通底板奥灰含水层,从而导致底板突水。综合考虑施工工程量、注浆加固效果、施工空间及成本等因素影响,现场采用了地面定向水平井技术施工长距离水平分支孔区域治理技术,封堵-980 水平底板深部奥灰含水层与底板浅部采动破坏带的水力联系,并将奥灰顶部岩溶裂隙含水层改造成为相对隔水层,实现对底板高承压水突水防控。

经过前期注浆加固,现场2125 工作面、2126工作面、2228 工作面回采时均发生了底板突水灾害,说明区域注浆加固效果不明显。因此为进一步保证2129 工作面开采的安全性,对2129 工作面底板注浆加固时,水平孔间距加密为60 m,治理层位改为奥灰顶面下50 m 以浅,并确保2129 工作面治理区域范围达到工作面南侧外推220 m 区域,工作面北侧外推90 m,工作面切眼及停采线附近外推93 m,钻孔布置时尽最大可能利用原-980 工程钻孔。2129 工作面共施工区域探查治理孔14 个,分别将孔目标层位控制在奥灰含水层顶面下70~90 m 和10~50 m。此外6 个前期施工钻孔也对该工作面边角区域进行了覆盖,其层位控制在奥灰含水层顶面下117~78 m。因此,2129 工作面底板深部隐伏断层或裂隙弱面及含水层得到了不同空间层次的注浆改造,2129 工作面未突水。

4.2 切顶卸压

基本顶失稳来压导致的动载荷越高,底板应力扰动系数越大,加之承压水的水力导升扩展作用,基本顶失稳极易导致底板突水。故为控制基本顶的失稳破断距离,降低由于远场基本顶动载扰动导致的底板应力扰动强度,可采取水力压裂切顶卸压防控底板突水。邢东矿后期为控制-980 水平2129 工作面底板突水,在2129 工作面回采巷道两侧分别采取施工了水力压裂顶板卸压钻孔,有效降低采场内基本顶破断和巷道外侧顶板的破断范围。施工时,钻孔直径为56 mm,钻进过程中降低了钻进速度,减小钻机进给力,保证了钻孔的直线性。应用该技术后,2129 工作面回采过程中未发生剧烈的采场来压现象,有效弱化了基本顶失稳的动载荷作用。

5 结 论

以华北型煤田邢东矿高承压水上煤炭开采为背景,获得了深部开采厚隔水层底板的典型破坏模式和应力扰动模式,提出了相应的深部开采底板突水防控技术,主要结论如下。

(1) 根据深部开采厚隔水底板的突水量变化和底板破坏特征,将作用于底板的应力扰动模式细化为远场基本顶失稳的动载荷和近场支承压力的静载荷扰动模式两类,前者底板突水量随支护载荷和推进速度的变化呈现出明显的突变增加,后者无明显的矿山压力显现。

(2) 深部开采厚隔水层底板破坏模式为采动裂隙与底板深部隐伏构造和贯穿断层直接沟通奥灰含水层破坏模式,前者最大突水量在较长时间内达到低值,而后者在较短时间内达到较高的最大值。

(3) 提出了以“地面水平分支孔底板注浆加固+切顶卸压”为主的深部开采底板突水防控技术,现场开采实践防控效果较好。