高性能Sm2Co17型烧结永磁体的制备及微结构研究

王 帅,雍 辉,侯卫宵,马江微,崔 燕,王志成

(太原科技大学 材料科学与工程学院,太原 030024)

2∶17型SmCo永磁材料因具有饱和磁化强度大、居里温度高和温度稳定性好等优点广泛应用于航空航天、军事、交通、通讯等众多领域[1-4]。近些年来,在混合动力汽车、高铁等高速电机应用中,需要磁体工作温度接近200 ℃左右。由于重稀土元素价格昂贵,含有较多重稀土元素的超高矫顽力NdFeB永磁材料优势不再。高性能2∶17型SmCo永磁材料磁能积和矫顽力在200 ℃左右均已超过超高矫顽力NdFeB永磁材料,可以为产品提供更加高效稳定的磁场,因此在这些地方得到了大量应用[5-6]。而进一步研究并提高高性能2∶17型SmCo永磁材料综合磁性能对这些应用领域的发展有着重要的意义。

提高Fe含量并降低非铁磁性元素Cu、Zr含量一直都是人们提高2∶17型SmCo磁体剩磁和磁能积的有效方法之一[7-12],但其不可避免会造成磁体矫顽力的降低。众所周知,2∶17型SmCo磁体具有典型的胞状组织结构,其矫顽力源于胞壁处畴壁钉扎[13-15]。良好的微观组织结构是磁体获得高矫顽力的关键。如何在提高2∶17型烧结SmCo永磁体剩磁和磁能积的同时,使磁体保持较高的内禀矫顽力(Hcj)是研究的热点和难点。

本文通过调整Cu含量制备了高性能2∶17型烧结SmCo永磁体,研究了Cu含量对磁体微观结构和磁性能的影响,揭示了高性能2∶17型SmCo永磁体的磁性能增强机理。通过研究,可以更清楚地掌握使磁体获得最佳性能所需的微观结构,进而可以以微观结构变化指导磁体制备,为进一步提高高性能2∶17型SmCo磁体磁性能提供思路。

1 实验与方法

按照名义成分Sm(CobalCuxFe0.285Zr0.023)7.6(x=0.051,0.062,0.073)进行配料,其中钐的纯度大于99.9%,钴和铜的纯度大于99.99%,锆为纯度大于99.5%的海绵锆,铁使用纯度大于99.5%的工业纯铁。为了防止钐在熔炼过程中挥发造成铸锭合金成分偏差,配料过程中过量添加了3 wt%的钐。使用中频感应熔炼炉制备合金铸锭。铸锭经粗破碎后再通过气流磨制粉,制备出平均粒度尺寸约为(3~5)μm的合金粉末。随后,合金粉末经磁场取向成型及冷等静压制备出生坯。生坯首先在(1 478~1 488)K烧结处理1 h,接着在(1 363~1 473)K固溶处理(4~8)h后快速冷却到室温。然后,磁体再在(1 103~1 123)K 进行时效处理(5~10)h,之后以1 ℃/min速度缓慢冷却到 673 K,最后快速风冷至室温制备出最终磁体。

磁性能采用Pulsed Field Magnetometer(PFM)进行测量,其测试提供的最大脉冲磁场约为70 kOe,可以测得高矫顽力(Hcj>25 kOe)钐钴磁体的完整退磁曲线。使用型号为FEI Tecnai G2 F20的透射电子显微镜(TEM)分析磁体纳米级微观结构,利用配备的能谱分析设备energy-dispersive spectroscopy(EDS)来对磁体胞状组织成分及元素分布进行分析。

2 结果与讨论

图1为不同Cu含量下Sm(CobalCuxFe0.285Zr0.023)7.6磁体退磁曲线,其磁性能变化曲线如图2所示,具体磁性能见表1.结合图2和表1可知,随着Cu含量由0.051增加到0.073,磁体Br明显从11.97 kGs降低到11.42 kGs,Hcj首先从3.01 kOe快速增加到28.93 kOe,之后继续增加到34.93 kOe,磁体(BH)max则呈现出先增大后减小的趋势,当x为0.062时,磁体获得最佳磁能积,并且磁体具有较高的Hcj和Hknee,磁性能为:Br=11.73 kGs,Hcj=28.93 kOe,(BH)max=32.88 MGOe,Hknee=17.12 kOe.众所周知,Cu元素为非磁性元素,因此随着Cu含量增加,磁体饱和磁化强度降低,Br也明显降低。磁体(BH)max受Br和Hcj共同影响,开始随Hcj快速增加而增大,但之后虽然Hcj继续增大,但由于Br也随着Cu含量继续增加而明显降低,因此(BH)max随后总体呈现出减小趋势。

表1 不同Cu含量磁体磁性能

图1 不同Cu含量磁体退磁曲线

图2 Sm(CobalCuxFe0.285Zr0.023)7.6磁体Br (a),Hcj (b),(BH)max (c)随Cu含量变化规律

为了研究Cu含量对磁体微观结构的影响,对Sm(CobalCuxFe0.285Zr0.023)7.6磁体进行了TEM分析。图3为c轴垂直于观察面时x=0.051(a,c)和x=0.073(b,d)磁体胞状结构TEM图和选区电子衍射图。通过3(a)和(b)可以看出,x=0.051和x=0.073磁体均形成了较完整的胞结构,其中x=0.051磁体平均胞尺寸约为104.1 nm,x=0.073磁体的平均胞尺寸约为106.8 nm,两磁体平均胞尺寸相近。这与Y.Zhang[16]等人的报道相同,他们制备的不同Cu含量磁体的胞状组织形貌基本一致。可见,在本文中所研究磁体的Cu含量变化对胞状组织形貌没有造成影响。通过对x=0.051和x=0.073磁体的SEAD图进行标定发现,两种磁体均由2∶17R相和1∶5H相组成,如图3(c)和(d)所示,这说明本文中Cu含量的调整没有造成相结构的变化。

图3 x=0.051(a,c)和x=0.073(b,d)磁体胞状组织TEM和SEAD图

另外,Y.Zhang[16]等人还报道了Cu含量对磁体片状相形成的影响,发现随Cu含量变化片状相密度变化较小。同样观察了x=0.051和x=0.073磁体c轴平行于观察面时的TEM图和SEAD图,如图4所示。当x=0.051时,磁体片状相密度约为0.041 1 nm,x=0.073时磁体片状相密度约为0.044 1 nm,由此可见两磁体片状相密度基本相同,说明Cu含量变化对片状相密度没有造成影响。通过图4(c)和(d)中的标定进一步确定了磁体由2∶17R和1∶5H相组成。

图4 x=0.051(a,c)和x=0.073(b,d)磁体片状组织TEM和SEAD图

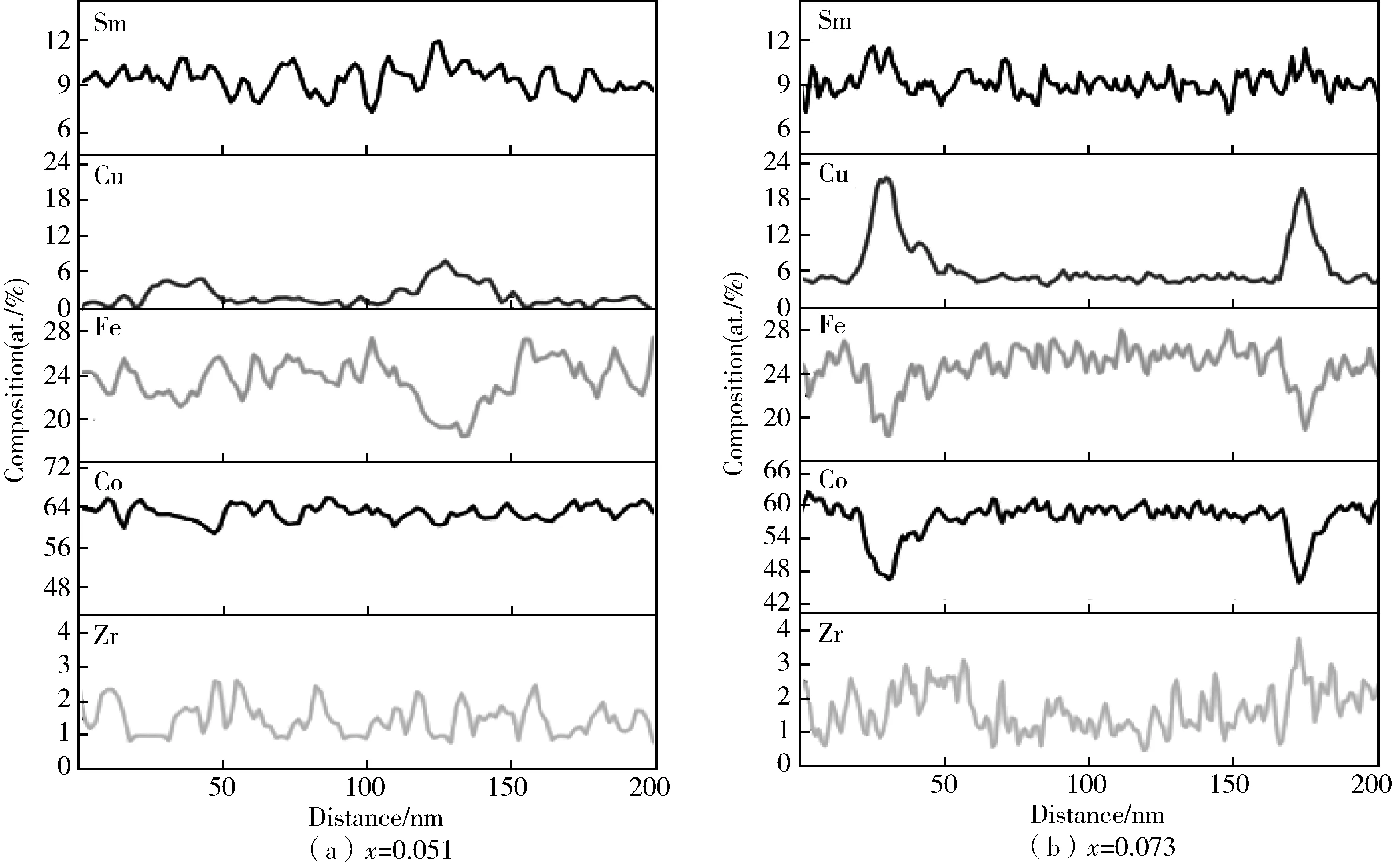

图5为x=0.051和x=0.073磁体胞和胞壁处元素分布的线扫描能谱分析,其检测位置为图3(a)和(b)中白线处。从图中可以看出,x=0.051和x=0.073磁体胞壁处Cu元素都存在富集现象,而x=0.073磁体胞壁相中Cu含量明显高于x=0.051磁体,其胞壁处平均峰值Cu浓度分别为6.54 at%和22.5 at%.

图5 不同Cu含量磁体通过TEM-EDS分析得到的Cu元素在胞和胞壁处的分布图

2∶17型烧结SmCo磁体的矫顽力来源于2∶17R相和1∶5H相的畴壁能差(Δγ=γ2∶17-γ1:5)。根据文献[17-18]可知:

(1)

式中:K12∶17、A2∶17、K11∶5、A1∶5分别为2∶17相和1:5相的各向异性常数和交换积分常数,其中:

(2)

(3)

Ms为磁体饱和磁化强度,HA是各向异性场。由于kB、Z、S分别为Boltzmann常数、配位数、自旋量子数,这里在同一体系中它们几乎为常数,因此,

A∞TC

(4)

对于1∶5H胞壁相来说,根据文献报道,随着Cu元素含量增加,其Ms、Tc、HA均会下降[19],这样,根据公式(2)和(3)可知,会造成K11∶5、A1∶5的下降,再由公式(1)可以推断出,γ1∶5会降低,这使得2∶17相和1∶5相的Δγ增大,磁体Hcj升高[20]。本文中,由于Cu元素含量没有对Sm(CobalCuxFe0.285Zr0.023)7.6磁体胞尺寸和片状相密度造成影响,Cu含量为0.051和0.073时,磁体均获得完整的胞结构,胞尺寸分别为104.1 nm和106.8 nm,同时其都具有较高的片状相密度,分别为0.041 1 nm和0.044 1 nm.但是,当Cu含量为0.051时,磁体没有数量足够的Cu元素向胞壁处扩散,所以尽管片状相密度较大,但磁体胞壁处峰值Cu浓度较低,仅为6.54 at%,因此Δγ较小,磁体获得较低Hcj.随着Cu含量增加,胞壁处峰值Cu浓度也逐渐增大,磁体Hcj也相应提高。

3 结论

(1)Cu含量对Sm(CobalCuxFe0.285Zr0.023)7.6(x=0.051,0.062,0.073)磁体胞尺寸和片状相密度几乎没有影响,但随着Cu含量由0.051增加到0.073,胞壁处峰值Cu浓度由6.54 at%增加到22.5 at%.

(2)随着Cu含量增加,磁体Br逐渐减小,Hcj逐渐增大,(BH)max呈现出先增大后减小的趋势,当x=0.062时,磁体获得最佳磁性能:Br=11.73 kGs,Hcj=28.93 kOe,(BH)max=32.88 MGOe,Hknee=17.12 kOe.