起重机钢丝绳应力快速计算系统的设计

李碧玉,行瑞凯,高旭亮,李佳君,高有山

(1.山西省工程机械有限公司,太原 030003;2.太原科技大学 机械工程学院,太原 030024)

起重机械作为提高生产率与减轻劳动力的机械被广泛应用到各个领域。钢丝绳作为起重机起升机构中最重要的部件之一,其疲劳寿命的预测对企业的生产与安全有着非常重要的影响。疲劳寿命预测中如何快速获取钢丝绳上不同点的实时应力是预测其疲劳寿命十分重要的一步,为了加快钢丝绳寿命计算流程,迫切需要开发一套快速计算钢丝绳应力的系统。

目前,对钢丝绳研究都集中在钢丝绳的结构、疲劳寿命评估方法、微动磨损以及损伤检测等方面,其中较为经典的有:Feyrer等对钢丝绳的定义、元素进行了详细的介绍并且对钢丝绳在拉伸载荷和受弯曲时的受力过程进行了分析[1],熊红伟分别使用名义应力法和局部应力应变法对起重机使用钢丝绳的疲劳寿命进行了研究[2],王大刚分析研究了影响矿井使用钢丝绳微动磨损的各种参数,并进行了理论推导与试验验证,为钢丝绳的磨损研究提供了参考[3],宁少锋根据钢丝绳损伤鉴别方法和钢丝绳弱磁检测原理对钢丝绳实时在线检测系统进行了设计[4]。上述研究中未能够针对钢丝绳种类和起升机构组合的多样性,运用实时运行数据对钢丝绳进行研究。因此,本文结合起重机实时运行数据开发了一套快速计算起重机钢丝绳应力的系统,加快钢丝绳疲劳寿命预测的进程。

1 钢丝绳在起升机构中分段所受拉力

图1 起升机构中各分段钢丝绳拉力分布展开图Fig.1 Unfolded drawing of wire rope tension distribution in each section of the hoisting mechanism

(1)

式(1)中,n为有效滑轮效率的个数;可以选取1,2,…,m;SP为运行过程中未缠绕上滑轮与卷筒绳段的拉力;P为角标,可以取1,2,...,m;Q为起重机运行时的起重量;f为卷筒类型,单联卷筒取1,双联卷筒取2;m为滑轮倍率;η为滑轮效率;φ2为起升载荷系数。

起重机在下降阶段的受力,与上升阶段是相反的,钢丝绳各分支的力分别为:

(2)

对公式进行变形,可以得到下降阶段各分支的拉力:

(3)

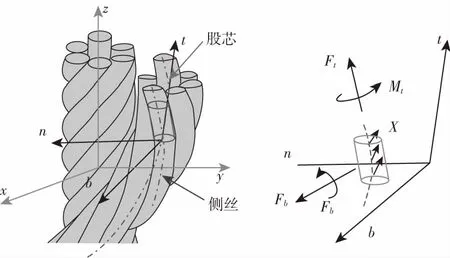

2 钢丝绳直线段的受力分析

如图2所示,根据弹性曲杆理论和Frenet标架坐标,得到钢丝绳绳股中侧丝的受力平衡方程为:

图2 钢丝绳在直线段侧丝的受力示意图Fig.2 Schematic diagram of the force of the wire rope on the side wire of the straight section

图3 钢丝绕上滑轮前后的示意图Fig.3 Schematic diagram of the steel wire around the upper pulley before and after

(4)

(5)

根据改进后的Ramsey(1988)关系[7]可以得到整股钢丝绳受力平衡分析,其中侧股、股芯、侧丝的受力关系如下:

(6)

Ft0=E0A0ε0

(7)

(8)

(9)

Mb0=G0J0ψ

(10)

(11)

3 钢丝绳在滑轮上的受力分析

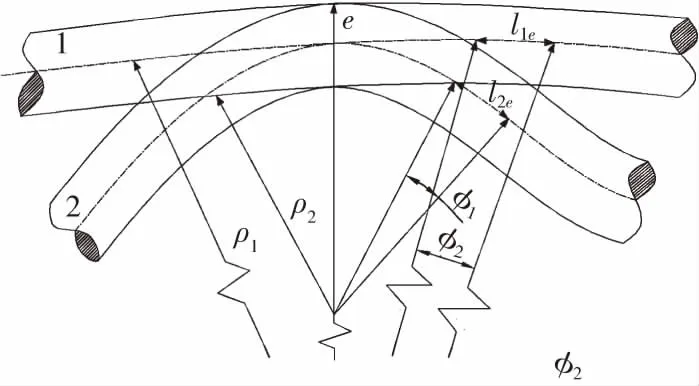

3.1 弯曲应力

由于弯曲前后是同一段钢丝,钢丝轴心线交于一点。所以可得如下关系[8]:

φ1ρ1=φ2ρ2

(12)

式(12)中,φ1、φ2分别绕上滑轮前后微段钢丝的角度;ρ1、ρ2为绕上滑轮前后钢丝的曲率半径。

(13)

在制作过程中,钢丝绳钢丝螺旋弯曲缠绕产生初始弯曲应力,在起升过程中,钢丝绳绕上滑轮产生附加弯曲应力,因此绕上滑轮的钢丝绳弯曲应力是两种应力之和,所以侧丝的最大弯曲应力为:

σwq=σz+Δσmax

(14)

式(14)中,σz为钢丝绳在直线段的弯曲应力(当钢丝是中心钢丝时,σz=0.当钢丝是侧丝时,σz为弯矩产生的最大正应力);Δσmax为最大弯曲应力增量。

由于绕上滑轮的钢丝绳中钢丝曲率半径ρ与钢丝在绳中所处的位置有关,所以钢丝各处的应力状态出现差异。可得绕上滑轮的钢丝绳侧丝的最大正应力为:

σwz=σt1+σwq

(15)

式(15)中,σt1为钢丝的拉应力。

3.2 接触应力

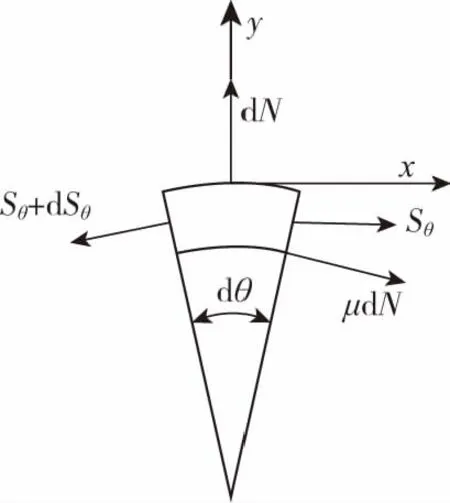

截取钢丝绳在滑轮上任意一角度dθ微段如图4所示,在分析中忽略钢丝绳的质量,在x轴与y轴进行受力分析,可得:

图4 绕上滑轮钢丝绳微段受力示意图Fig.4 Schematic diagram of the force on the small section of the wire rope around the upper pulley

在x轴上:

(16)

在y轴上:

(17)

式(16)、(17)中,Sθ为钢丝绳绕出滑轮时的张力,dN为钢丝绳微元段的接触压力,μ为摩擦系数,dθ为钢丝绳微元段间的角度。

根据上述关系可以推导得出,当钢丝绳微段dθ角度很小时,可以dθ间的平均压力代表dθ弧度段的压力:

(18)

由于钢丝绳股与股、丝与丝间存在间隙,所以可以把钢丝绳与滑轮间接触看作点接触,外股侧丝dθ弧度段滑轮与钢丝绳接触点数为:

(19)

式(19)中,L为dθ弧度段的长度,(其中L=(D+d)dθ/2,D为滑轮直径,d为钢丝绳直径),a为外层股数,b为外层丝数,HL为股中外层丝的捻距。

所以可得每个接触点的径向平均应力为:

(20)

4 起重机钢丝绳应力快速计算系统的设计

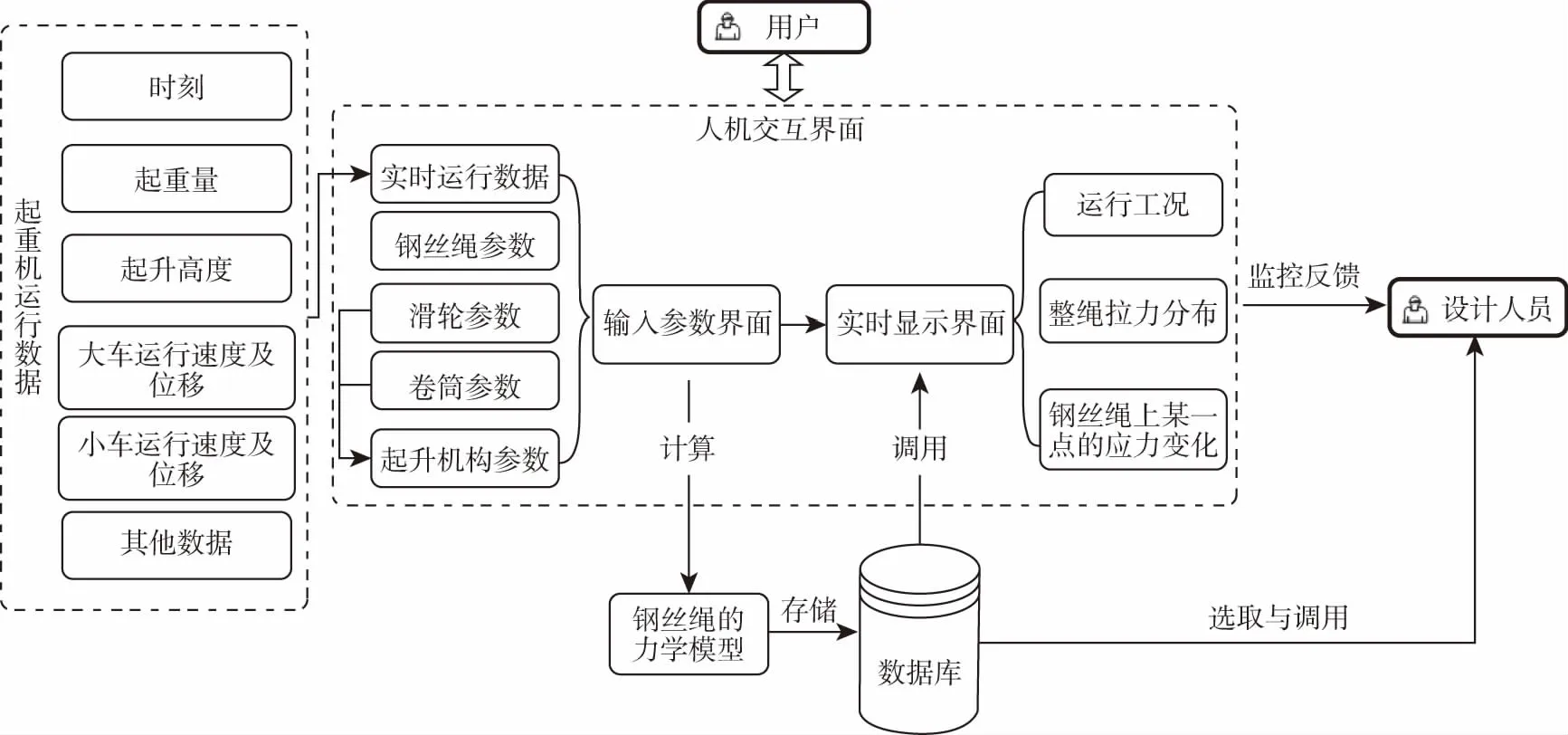

起重机钢丝绳应力快速计算系统主要包括起重机的运行数据、人机交互界面、钢丝绳的力学模型以及数据库等[9-10]。其工作原理是:系统首先根据滑轮和卷筒参数确定起重机的起升机构类型,然后依据钢丝绳与滑轮、卷筒的切点将钢丝绳分段并将分段钢丝绳无限小划分,将输入参数代入钢丝绳的力学模型就可以计算每一点的应力值并实时存储到数据库中,最后在实时显示界面就可以实时查看起重机的运行工况和钢丝绳不同点的应力时间历程。起重机钢丝绳应力快速计算系统总图如图5所示。

图5 起重机钢丝绳应力快速计算系统总图Fig.5 General diagram of the rapid calculation system for crane wire rope stress

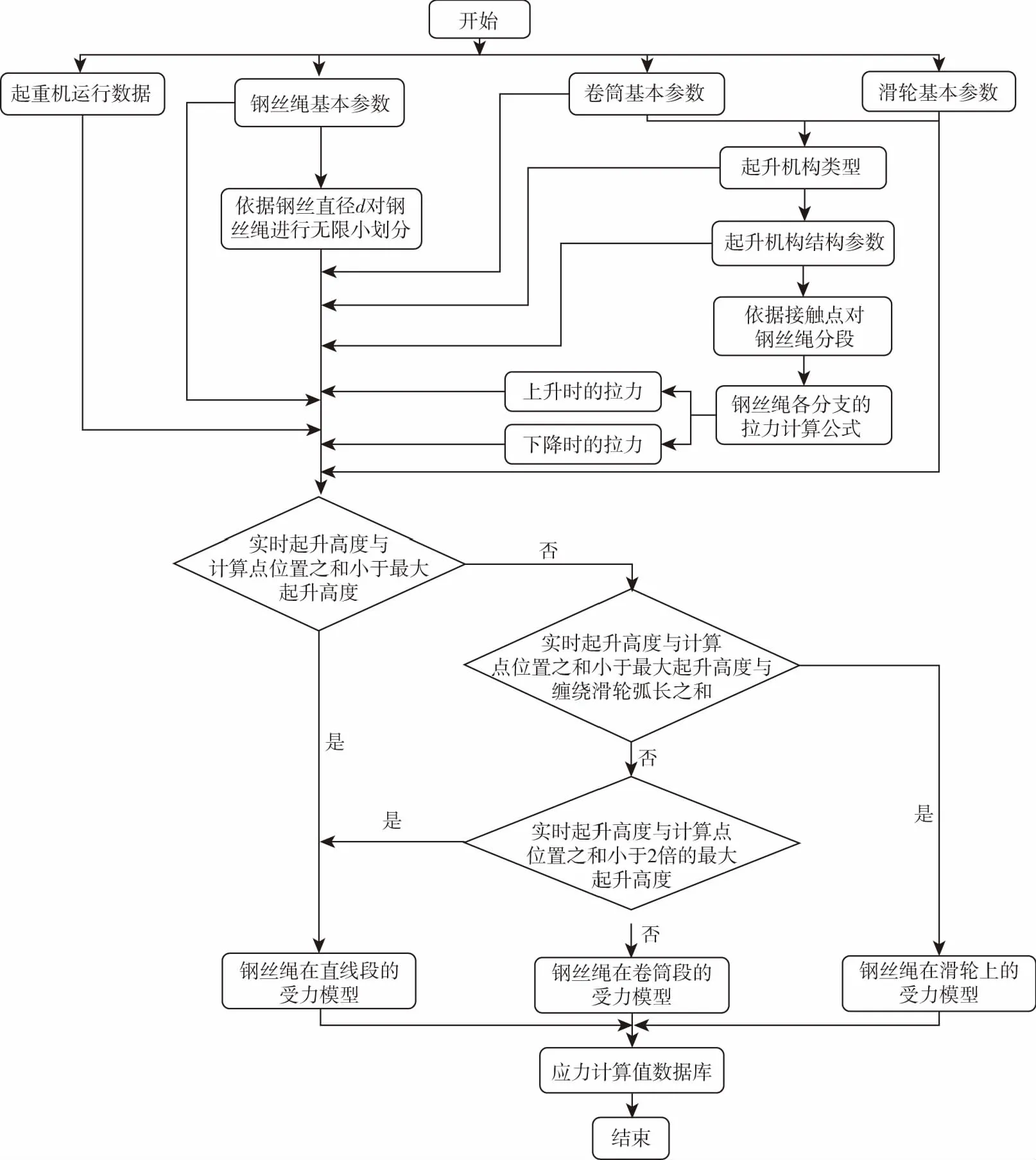

4.1 不同阶段钢丝绳的应力计算

在对钢丝绳上不同点进行应力计算时,首先依据滑轮与卷筒的基本参数确定所计算起重机的起升机构类型,将钢丝绳分段划分就可以得到不同绳段钢丝绳在上升与下降时的拉力计算公式,然后结合起重机实时运行数据、钢丝绳、滑轮和卷筒的基本参数以及起升机构结构参数,依据实时起升高度与计算点位置的高度之和与最大起升高度、最大起升高度与绕上滑轮弧长之和以及2倍的最大起升高度进行对比就可以实时判断钢丝绳上不同点在运行过程,最后在判断完成后进入相应的力学计算模型中,进行计算并将计算值实时存储到程序自动建立的相应数据库中。钢丝绳的应力计算流程图如图6所示。

图6 钢丝绳应力计算流程图Fig.6 Flow chart of wire rope stress calculation

4.2 实例演示

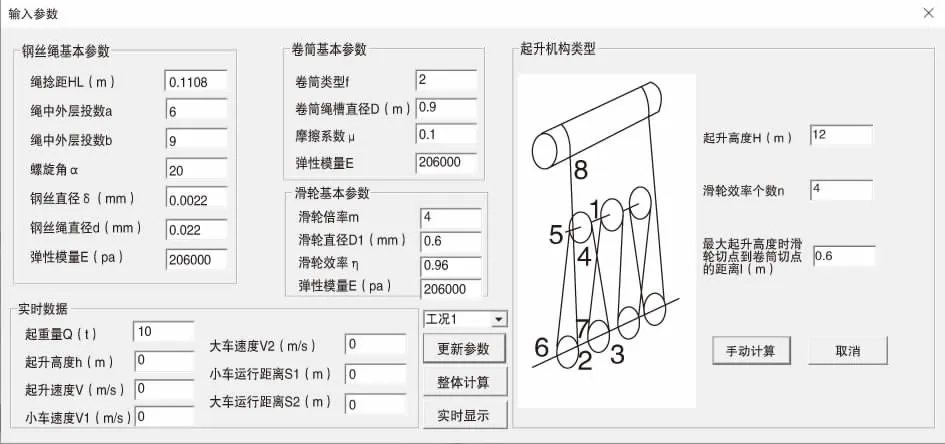

在Visual Studio软件中利用C语言编写起重机钢丝绳应力快速计算系统,其输入参数界面如图7和实时显示界面如图8[11],通过ADO访问数据库方式实现对所计算应力值的实时存储与调用[12]。

图7 起重机钢丝绳应力快速计算系统的输入参数界面Fig.7 The transmission parameter interface of the crane wire rope stress fast calculation system

图8 起重机钢丝绳应力快速计算系统的结果显示界面Fig.8 The result display interface of the crane wire rope stress fast calculation system

本文通过6×19S+FC-2b钢丝绳应用在卷筒类型f=2,滑轮倍率m=4的起重机上对起重机钢丝绳应力快速计算系统进行演示操作。由于起重机采用双联卷筒,所以在计算时将其看做两个并联的单联卷筒。根据钢丝绳与滑轮的接触点将钢丝绳被划分为直线段L12、L34、L56、L78,滑轮段L23、L45、L67,再依据绳径将每一段钢丝绳无限小划分就可计算得到每一点的应力历程。钢丝绳实时应力计算所需要的钢丝绳、滑轮、卷筒的基本参数和实时运行数据输入界面如图7所示。在参数输入完成后,可以手动计算一定时间间隔的运行数据,也可以整体计算某一工况的运行数据,计算过程中实时将计算数据存储到数据库中。计算完成后还可以通过实时显示界面如图8观察起重机的运行工况和钢丝绳的应力状态。

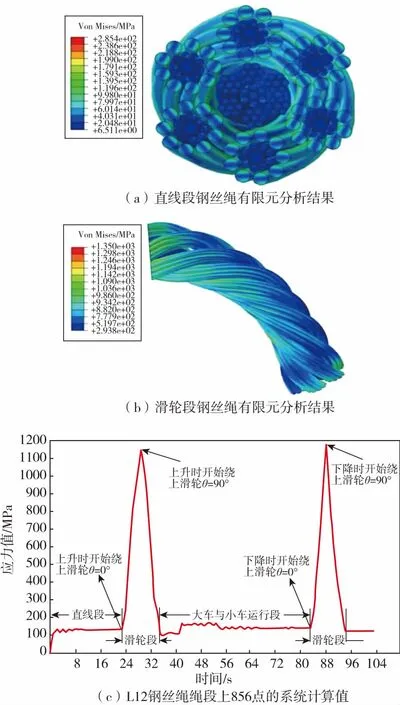

由于在初始状态下靠近滑轮的卷筒能较好的反映钢丝绳应力变化,所以在起升重量为10 t,起升高度为4.12 m工况下,选择L12绳段钢丝绳上靠近滑轮的856点系统计算所得值与钢丝绳在直线段、绕上滑轮段的有限元计算结果进行对比如图9所示,其对比分析结果统计如表1所示。

表1 L12绳段钢丝绳上856点的应力计算结果对比Tab.1 Comparison of stress calculation results at 856 points on the wire rope of the L12 rope segment

图9 系统计算与钢丝绳有限元分析对比图Fig.9 Comparison of system calculation and finite element analysis of steel wire rope

从表1可以看出,系统计算结果与有限元计算结果相差不大,所以可以使用起重机钢丝绳应力快速计算系统计算钢丝绳上不同点的实时应力,加快钢丝绳寿命预测的时间。在分析结果中θ=90°时,计算值相差较大是由于在有限元分析时,没有考虑摩擦以及出现了应力集中现象。

5 结论

以6×7IWRC钢丝绳的结构和受力分析为基础,建立了钢丝绳在直线段、绕上滑轮段的力学模型。在Visual Studio软件中利用C语言将力学模型编制成计算机程序,并设计了参数输入界面和实时显示界面,可以通过ADO访问数据库方式实现对应力值的存储与调用。

通过实例对起重机钢丝绳应力快速计算系统进行了演示操作,并将计算结果与有限元计算结果进行了对比验证:直线段与滑轮段的钢丝绳系统计算值相对有限元分析结果的误差在合理的范围之内。所以本文所设计系统能够快速准确地计算出不同起升机构对应的钢丝绳上不同点的实时应力,缩短了设计人员的计算流程,加快了钢丝绳寿命预测的流程,为钢丝绳的寿命预测提供了参考。