转炉钢渣和脱磷钢渣中磷的选择性浸出试验研究

李 翔,汪骏翔,王 鑫,于耀辉,杜传明

(东北大学 冶金学院,辽宁 沈阳 110819)

随着矿石资源的日渐短缺,冶金固废的循环利用和有价资源的分离提取受到广泛关注。钢渣是炼钢过程中产生的主要废弃物,约占粗钢产量的10%~15%[1]。目前我国的钢渣堆积量已达十几亿t,但综合利用率仅为30%左右[2-3],只有少量的渣铁经过磁选分离后再利用,大部分尾渣被直接堆存放置,不仅造成了有价组元的损失,也极易引发环境问题。因此,提高钢渣综合利用率是钢铁企业亟待解决的问题之一。

我国大多数钢铁企业以长流程转炉炼钢工艺为主,转炉钢渣产量占钢渣总量的70%以上[4]。转炉钢渣通常为CaO-SiO2-FetO渣系,还有少量MnO、MgO、P2O5等组分[5]。钢渣如果返回冶金流程再利用,不但能回收渣中铁、锰元素,还能减少熔剂消耗,是实现钢渣高附加值利用的有效途径之一,但P2O5阻碍了其在冶金流程内的循环利用。

根据炼钢工艺的不同,转炉钢渣可分为高碱度转炉钢渣(P2O51%~3%)和低碱度脱磷钢渣(P2O53%~5%)。钢渣中的P2O5主要以2CaO·SiO2-n(3CaO·P2O5)(C2S-C3P)固溶体的形式存在于硅酸二钙相中[6],因此,钢渣中磷的分离主要取决于含磷矿物相的分离。从钢渣中分离磷的方法有还原法[7]、磁选法[8]、上浮法[9]和超重力分离法[10]等,这些方法虽可分离钢渣中的磷,但工艺要求苛刻,处理成本较高。近些年,研究人员依据钢渣中各矿物相水溶性的差异,提出了用选择性浸出法分离高磷钢渣和脱磷钢渣中的磷[11-15],采用此法可溶解分离大部分磷元素,而铁元素几乎不溶解,从而实现磷的选择性浸出。相较于火法工艺,采用湿法工艺处理钢渣具有能耗低、易于控制、效率高等优势[4],符合钢铁工业绿色低碳的发展方向。

与脱磷钢渣相比,转炉钢渣综合利用率不高,其中含有不同的矿物相、碱度较高、P2O5含量较低,磷的浸出分离更为困难。为进一步确定选择性浸出法分离转炉钢渣中磷的最佳条件,同时降低酸浸剂成本,试验针对某钢厂的脱磷钢渣和转炉钢渣,采用先氧化缓冷处理,再用稀盐酸浸出其中的磷,对比研究了溶液pH、钢渣粒径、固液质量体积比对2种钢渣中磷的选择性浸出率的影响,以求为钢渣中磷的分离回收和尾渣循环利用提供理论参考。

1 试验部分

1.1 钢渣的氧化缓冷处理

试验用渣样为国内某钢厂的实际转炉钢渣与脱磷钢渣。由于该厂采用转炉双联工艺,炼钢过程中使用低碱度钢渣进行脱磷,钢渣具有较好的流动性,可改善脱磷动力学条件。2种钢渣是直接从渣罐内蘸取,由于冷却速度较快和氧化不够充分,钢渣中FeO含量较高,低碱度脱磷钢渣中存在大量的玻璃相。

前期研究结果表明,氧化缓冷处理可抑制渣中Fe元素的浸出[16]。为了实现选择性浸出,将实际钢渣在氧化性气氛下进行重熔处理并缓慢冷却,以促进渣中FeO向Fe2O3的转变和各矿物相的充分析出长大。

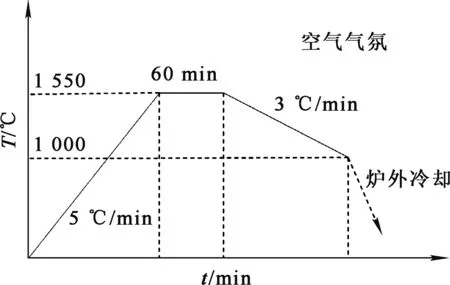

首先,将2种钢渣分别装入高纯MgO坩埚中,并将坩埚置于二硅化钼电阻炉内,按图1所示的加热制度在空气气氛下加热至1 550 ℃,保温60 min,使钢渣重熔;然后以3.0 ℃/min速度将熔渣缓慢冷却至1 000 ℃,以促进含磷物相析出;最后将MgO坩埚从炉中取出,置于空气中自然冷却。

图1 钢渣的加热制度

为确定钢渣的实际成分,采用王水-氢氟酸体系消解钢渣,利用电感耦合等离子体发射光谱仪(ICP-OES)分析溶液中各元素浓度。钢渣的主要化学成分见表1。可以看出:转炉钢渣碱度为3.4,P2O5质量分数为2.9%,Fe2O3质量分数为22.8%;脱磷钢渣碱度为1.2,P2O5质量分数为6.2%,Fe2O3质量分数为29.4%。

表1 转炉钢渣和脱磷钢渣的主要化学成分和碱度 %

1.2 酸浸试验

依据前期研究的酸浸试验方法[17]对钢渣进行酸浸,试验装置如图2所示。首先将转炉钢渣与脱磷钢渣分别破碎,研磨至一定粒度。将钢渣粉末(1.5 g)加入到盛有300 mL去离子水的烧杯中进行机械搅拌(300 r/min),反应在恒温(25 ℃)水浴槽中进行。

图2 浸出装置示意

(1)

(2)

渣中Ca、Mg元素的溶解会导致溶液pH升高[18],因此,浸出过程中向溶液中不断加入1.2 mol/L稀盐酸溶液调节pH。分别考察溶液pH、钢渣粒径、固液质量体积比对钢渣各元素浸出的影响。

浸出过程中,在不同时间段内抽取2 mL浸出液,并用0.45 μm滤膜过滤,然后采用ICP-OES分析滤液中主要元素浓度。酸浸90 min后,对浸出液进行抽滤分离,将浸出渣置于烘箱中干燥3 h,称质量,利用X射线荧光光谱分析仪(XRF)分析浸出渣中各元素含量,计算浸出率(rB)。计算公式为

(3)

式中:m0—钢渣质量,mg;wB0—钢渣中元素质量分数,%;m1—浸出渣质量,mg;wB1—浸出渣中元素质量分数,%。

2 试验结果与讨论

2.1 钢渣的物相分析

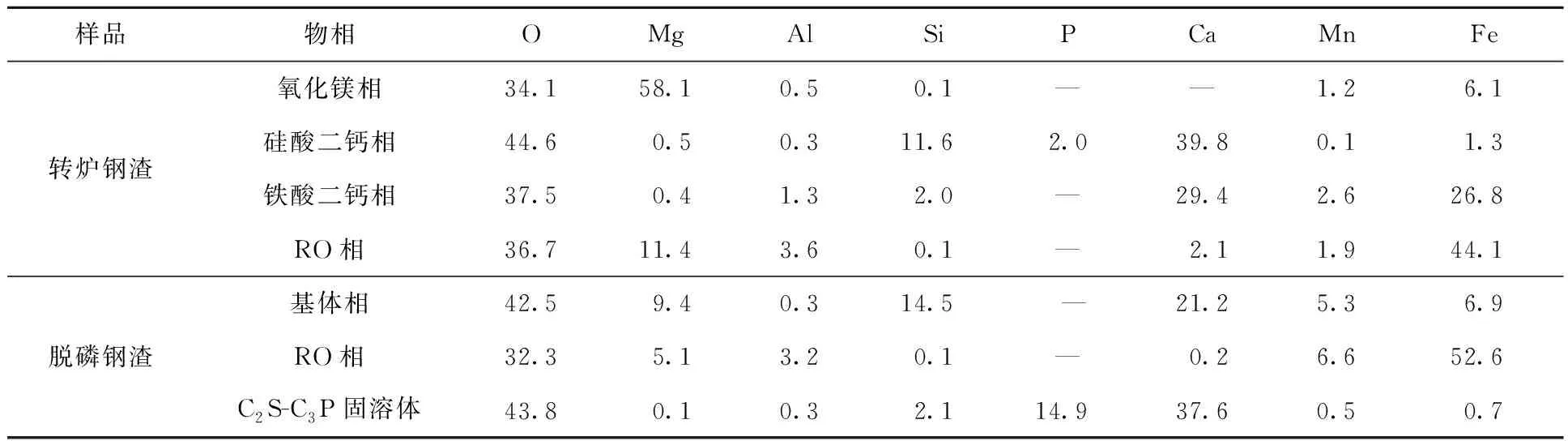

经过氧化缓冷处理后的2种钢渣的微观形貌和矿物相成分利用扫描电子显微镜(SEM-EDS)分析,结果如图3、表2所示。

表2 2种钢渣中各物相分析结果 %

a—转炉钢渣的SEM分析结果;b—图a局部放大;c—转炉钢渣元素的面扫描结果;d—脱磷钢渣的SEM结果;e—脱磷钢渣元素的面扫描结果。图3 2种钢渣的微观形貌及脱磷钢渣的元素分布

由图3(a)、(c)和表2看出:黑色矿物相主要由Mg和O组成,质量分数分别为58.1%和34.1%,为氧化镁相,此外,还有少量Fe,几乎不含P;深灰色圆形或椭圆形矿物相主要由Ca、Si和O组成,且钙硅物质的量比接近2,为硅酸二钙相,其中P质量分数为2.0%,是P的主要富集相;浅灰色矿物相为铁酸二钙相,主要成分为Ca和Fe,质量分数分别为29.4%和26.8%,还有少量Mn和Al。

由图3(b)和表2看出:深灰色多孔区域仍为硅酸二钙相;而浅灰色“类骨架”区域含Fe 44.1%、Mg 1.4%,以及少量Ca、Mn和Al,为RO相(主要为Mg、Fe、Ca、Mn等元素的二价金属氧化物形成的固溶体)[19]。该相与铁酸二钙相衬度接近但成分不同。

由图3(d)、(e)和表2看出:脱磷钢渣主要由3种矿物相组成,灰色矿物相主要由Fe和O元素构成,此外还有少量Mg、Mn和Al,为RO相,不含P。深灰色区域主要由2种矿物相组成:一种为基体相,主要由Ca、Si、Mg元素构成,还含有少量Fe、Mn、Al,几乎不含P;另一种为2CaO·SiO2-n(3CaO·P2O5)(C2S-C3P)固溶体[19],含Ca 37.6%、P 14.9%、Si 2.1%,几乎不含Fe,是P的主要富集相。

上述分析结果表明,转炉钢渣经过氧化缓冷处理后,P和Si主要富集在硅酸二钙相中,Fe主要富集在铁酸二钙和RO相中,Ca分布在硅酸二钙相和铁酸二钙相中;脱磷钢渣中的P富集在C2S-C3P固溶体相中,Fe主要分布在RO相中,少量分布在基体相,而Ca与Si元素则主要分布在基体相和C2S-C3P固溶体,部分Si分布在C2S-C3P固溶体中。

2.2 钢渣中各元素的浸出行为

2.2.1 溶液pH的影响

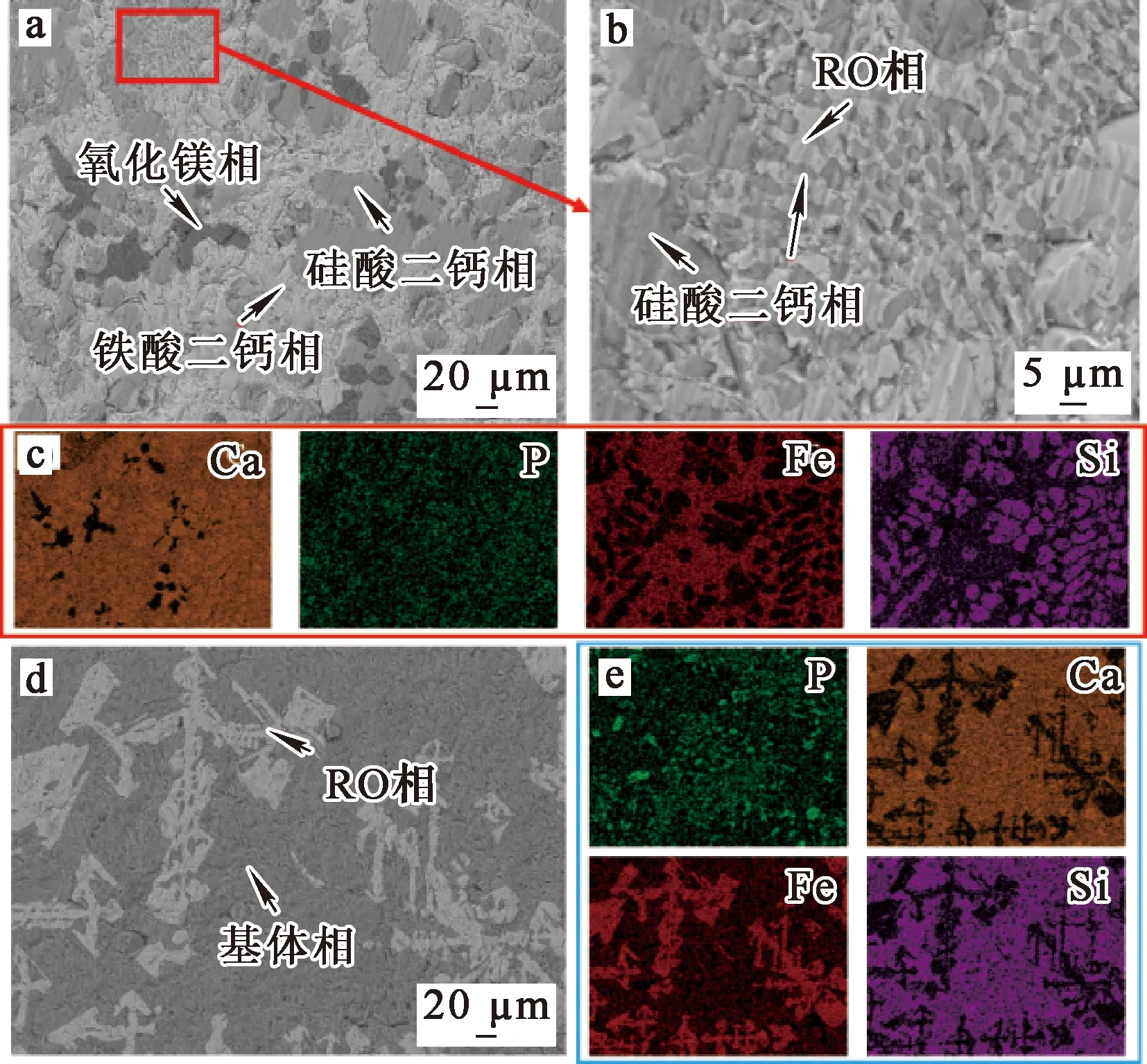

在钢渣粒径0~53 μm,固液质量体积比1∶200试验条件下浸出90 min,溶液pH对2种钢渣中各元素浸出率的影响试验结果如图4所示。

a—转炉钢渣;b—脱磷钢渣。图4 溶液pH对2种钢渣中各元素浸出率的影响

由图4(a)看出:转炉钢渣中P、Si、Ca元素较易浸出,P和Si浸出率均超过80%,Ca浸出率为55%左右,Fe、Mn和Al等其他元素浸出率极低。因转炉钢渣中的P和Si主要分布在硅酸二钙相中,而Ca分布在硅酸二钙相和铁酸二钙相中(表2),P、Si浸出率较高说明硅酸二钙相几乎全被溶解,而硅酸二钙相中的Ca被浸出,剩余未被溶解的Ca主要来自于铁酸二钙相,这也与前期研究结论[20]相吻合。随溶液pH从3.0降至1.5,转炉钢渣中各元素浸出率均升高,其中P浸出率从83.4%升至93.3%,Fe浸出率从0.02%升至2.1%。

由图4(b)看出:脱磷钢渣中主要的浸出元素也是P、Si和Ca,而Mn、Al和Fe浸出率也比转炉钢渣高;在pH=1.5或2.0时,脱磷钢渣中P、Si和Ca浸出率均在85%以上,说明大部分的基体相和C2S-C3P固溶体相被选择性浸出。基体相中含有一定量Mn、Al和Fe,因此,基体相的溶解是造成金属元素浸出的主要原因;pH=3.0时,P浸出率仅为6.5%,其他元素浸出率同样较低,说明基体相溶解不充分,绝大部分C2S-C3P固溶体相未被溶解;pH从3.0降至2.0,脱磷钢渣中各元素浸出率显著提高,其中P浸出率超过85%,Fe浸出率在12%左右;pH从2.0降至1.5时,P浸出率升至90.7%,而其他元素浸出率几乎没有变化。从回收钢渣中有用组分的角度考虑,转炉钢渣中P的选择性浸出效果比脱磷钢渣更好,金属元素溶解较少,且除Si效果更佳。

2.2.2 钢渣粒径的影响

在pH=1.5,固液质量体积比1∶200试验条件下浸出90 min,粒径对2种钢渣中各元素浸出率的影响试验结果如图5所示。

a—转炉钢渣;b—脱磷钢渣。图5 粒径对2种钢渣中各元素浸出率的影响

由图5看出:粒径对2种钢渣中各元素浸出率的影响较小;随粒径增大,2种钢渣中P浸出率均有小幅升高,而其他元素浸出率与之相反。钢渣粒径从0~53 μm增至0~109 μm时:转炉钢渣中P浸出率由93.3%升至95.3%,Fe浸出率则由2.1%降至1.1%;脱磷钢渣中P浸出率由90.7%升至94.5%,Fe浸出率则由12.6%降至12.1%。钢渣粒径<109 μm,渣中各元素的浸出率随粒径变化较小。这是因为粒径较小时,溶液中Ca2+和Fe3+浓度较高,可能会与溶解的磷酸根离子反应形成沉淀,导致P浸出率略微降低。粒径较大时,磷的沉淀反应被抑制,得到较高的P浸出率。因此,确定钢渣粒径控制在0~109 μm,更有利于钢渣中P的浸出,进而有效分离P和Fe。

2.2.3 固液质量体积比的影响

在溶液pH=1.5,钢渣粒径为0~53 μm试验条件下浸出90 min,固液质量体积比对2种钢渣中各元素浸出率的影响试验结果如图6所示。可以看出,固液质量体积比对2种钢渣中各元素浸出率影响较小:固液质量体积比从1∶200增大至1∶50,转炉钢渣中P浸出率稍有降低,但均超过90%;固液质量体积比为1∶100时,Ca、Si浸出率较高,Fe浸出率为1.4%。而脱磷钢渣P浸出率随固液质量体积比增大略有升高,且均超过90%;在固液质量体积比为1∶50时,P浸出率高达95.4%;而固液质量体积比为1∶100时,其他元素浸出率最低,但差别不大。在固液质量体积比为1∶200~1∶50,2种钢渣中的P均能与Fe分离,实现选择性浸出。

a—转炉钢渣;b—脱磷钢渣。图6 固液质量体积比对2种钢渣中各元素浸出率的影响

2.3 钢渣中磷浸出率随浸出时间的变化

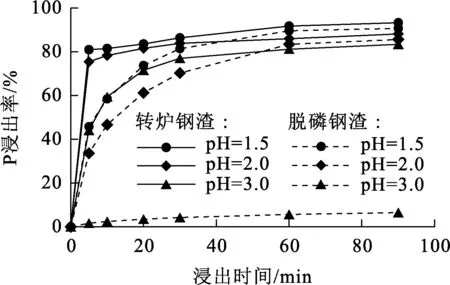

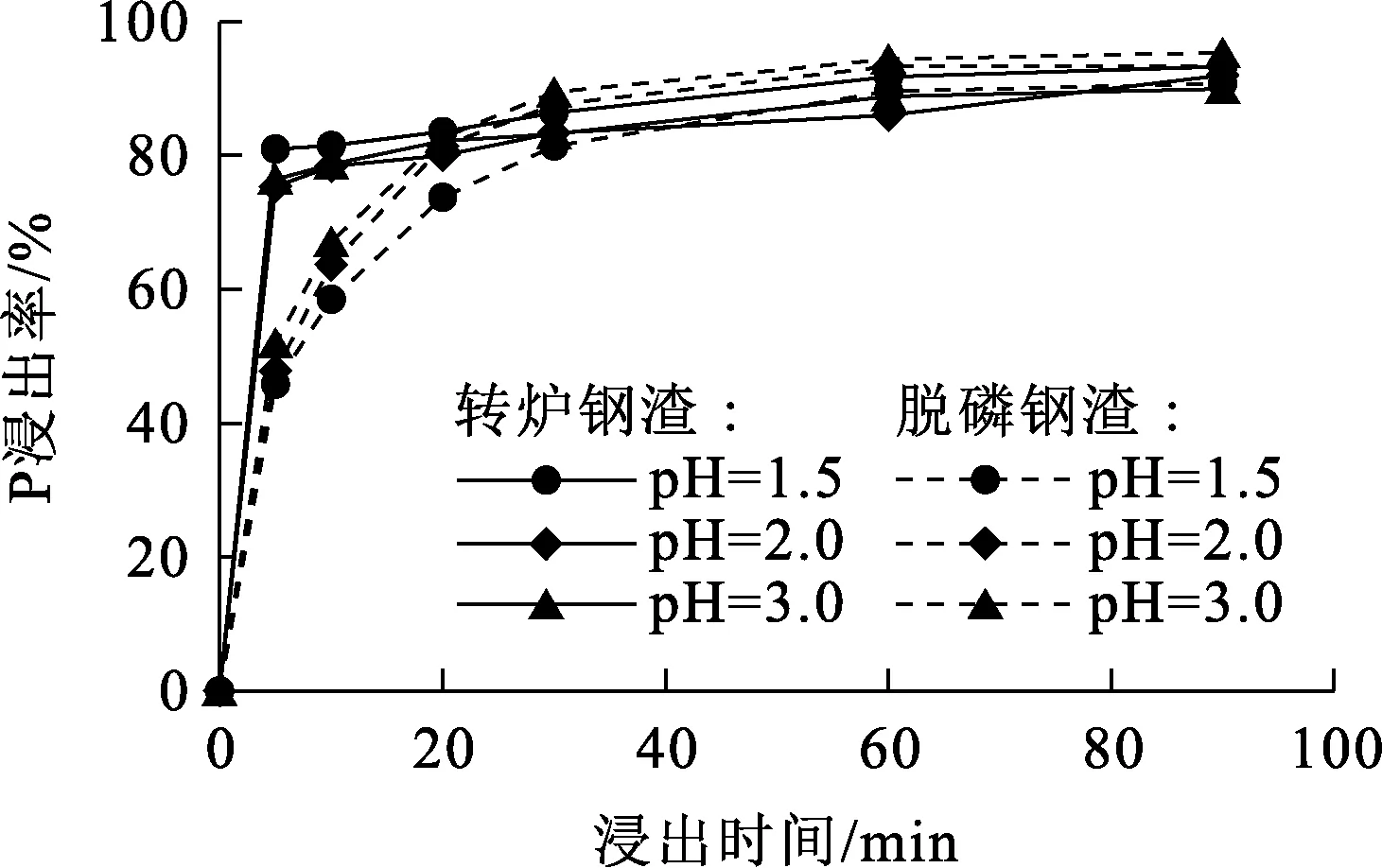

钢渣粒径0~53 μm、固液质量体积比1∶200时,不同溶液pH下,2种钢渣中P浸出率随时间的变化曲线如图7所示。

图7 不同溶液pH下2种钢渣中P浸出率随时间的变化曲线

由图7看出:转炉钢渣中P的浸出在开始阶段较快,而脱磷钢渣中P的浸出较为缓慢;在不同pH条件下,转炉钢渣中P浸出率均高于脱磷钢渣,且pH越低,P浸出速率越快,P最终浸出率也越高;在pH=1.5时,转炉钢渣中P浸出率在5 min内即达80%左右。可见,降低pH可在提高P浸出率的同时,显著提高P浸出效率,缩短浸出时间。

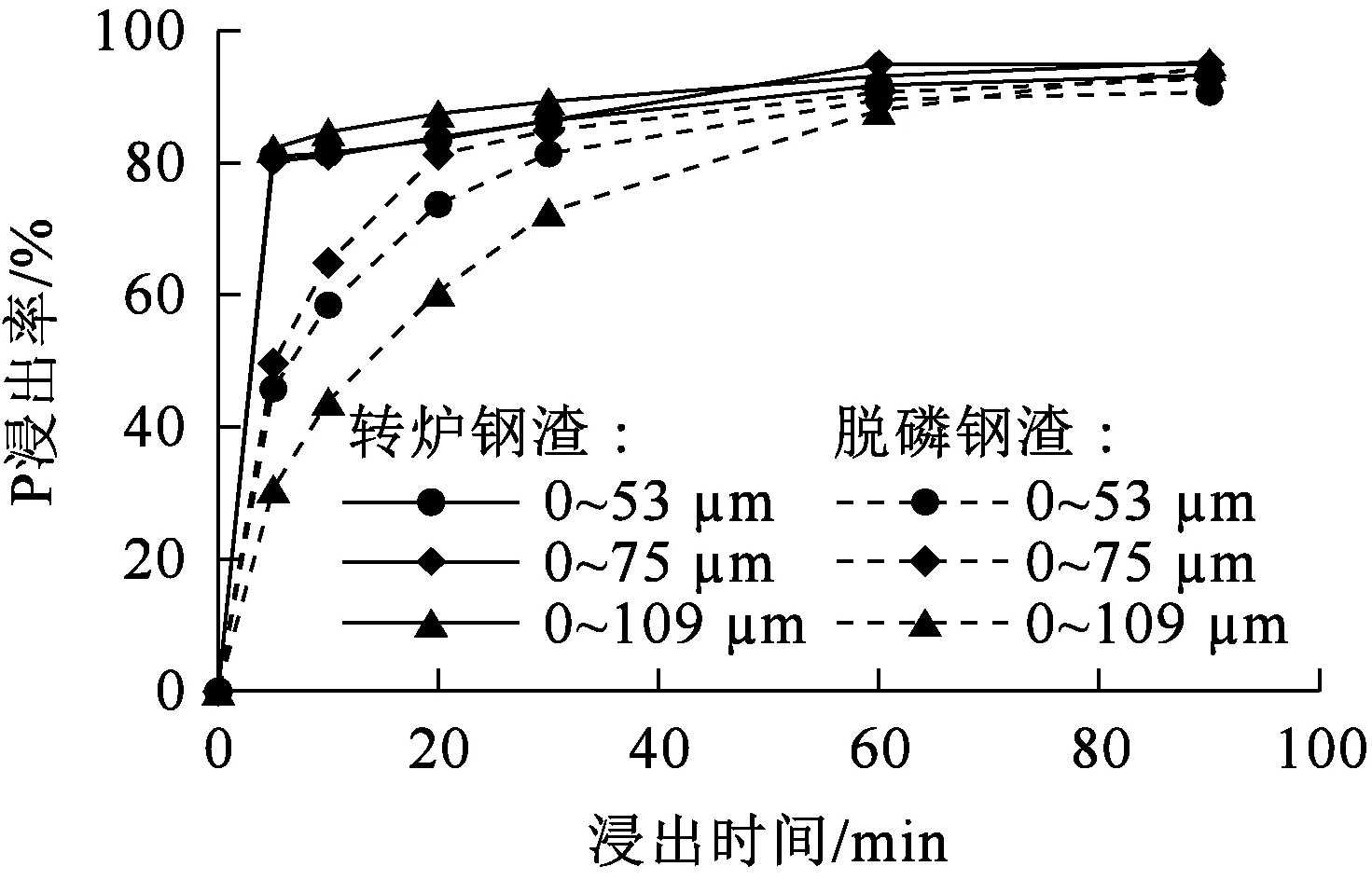

溶液pH=1.5、固液质量体积比1∶200时,不同钢渣粒径下2种钢渣中P浸出率随时间的变化曲线如图8所示。可以看出:小粒径钢渣中P浸出速率更快,但大粒径钢渣中P最终浸出率更高,2种钢渣中P浸出率均在浸出60 min时接近最大值。

图8 不同钢渣粒径下钢渣中P浸出率随时间的变化曲线

溶液pH=1.5、钢渣粒径为0~53 μm时,不同固液质量体积比下2种钢渣中P浸出率随时间的变化曲线如图9所示。可以看出:2种钢渣达到较高P浸出率的时间与其他2个影响因素结果相似,但相较钢渣粒径,固液质量体积比对脱磷钢渣的浸出速度影响更小。

图9 不同固液质量体积比下钢渣中P浸出率随时间的变化曲线

综上分析结果,确定适宜浸出时间为60 min,此时既可使钢渣中的P充分浸出,也可提高浸出效率并抑制钢渣中其他矿物相浸出。

2.4 浸出渣分析

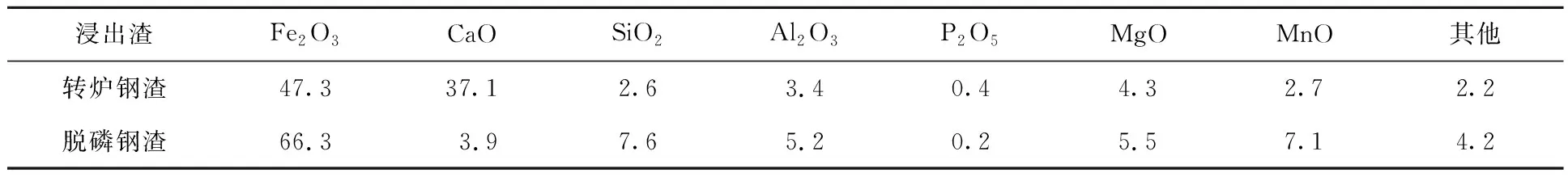

2种钢渣在溶液pH=1.5、钢渣粒径0~53 μm、固液质量体积比1∶200试验条件下浸出90 min,所得浸出渣的化学组成见表3。

表3 浸出渣的化学组成 %

由表3看出:转炉钢渣浸出渣中P2O5质量分数仅为0.4%,Fe2O3质量分数则达47.3%,说明大部分含P的硅酸二钙相被溶解,而富Fe相(铁酸二钙相和RO相)未被溶解;CaO质量分数为37.1%,这是由于部分CaO分布在难溶的铁酸二钙相中;与转炉钢渣浸出渣相比,脱磷钢渣浸出渣中Fe2O3质量分数更高,为66.3%,而P2O5的质量分数仅为0.2%,说明大部分富P的C2S-C3P固溶体相被浸出,而难溶的RO相则保留在浸出渣中;脱磷钢渣浸出渣中CaO质量分数仅为3.9%,这是因为Ca主要存在于基体相和C2S-C3P固溶体相中,随2种物相的溶解而大量浸出。转炉钢渣和脱磷钢渣的浸出渣中P2O5含量均很低,可作为熔剂返回冶金流程再利用,从而实现钢渣的高效资源化利用。

2.5 浸出液的处理及磷的回收

(4)

干燥煅烧后,该沉淀主要由CaO和P2O5组成,可直接作为磷肥使用。

3 结论

1)针对某钢厂的脱磷钢渣和转炉钢渣,采用先氧化缓冷处理,再用稀盐酸选择性浸出,可有效分离2种钢渣中的P。在溶液pH=1.5、钢渣粒径0~53 μm、固液质量体积比1∶200、浸出时间90 min条件下,转炉钢渣和脱磷钢渣的P浸出率分别为93.3%和90.7%,而Fe浸出率分别为2.1%和12.6%,转炉钢渣中P选择性浸出效果更好。

2)转炉钢渣中富含P的硅酸二钙相被浸出,而含Fe的铁酸二钙相和RO相溶解较少;脱磷钢渣中大部分C2S-C3P固溶体被浸出,而富含Fe的RO相则不溶解。

3)降低pH可促进2种钢渣中P的浸出,显著提高P浸出速率;钢渣粒径小于109 μm时,渣中各元素浸出率变化不大;固液质量体积比从1∶200增至1∶50,2种钢渣中大部分P均能与Fe分离,实现选择性浸出。

4)脱磷钢渣和转炉钢渣选择性浸出P后,P2O5含量极低,可作冶金熔剂循环使用。