矿用带式输送机模糊调速控制方法研究

王宏伟 刘勰 黄向东

摘 要:为改善带式输送机调速控制系统中静态模型过于理想化及被控制对象存在局限性等问题,提出一种基于动态运输模型的矿用带式输送机调速控制方法。结果表明:采用折衷型模糊决策算法得出运输区段内受干扰皮带的可调系数,判定调速优先级并确定被控目标皮带;根据目标皮带的动态运输特性建立与其对应的状态空间模型,确定模型的输入输出量和系统被控变量,根据实际总煤量值与设定值的偏差,采用模糊控制方法调节带速,使模型的总煤量输出保持理想设定值附近,从而保证运输节能;仿真试验以某实际煤矿运输系统为背景,根据可调系数大小判定被控皮带并实施调速。皮带输出总煤量在设定值附近波动,最大误差率为11.1%,证明了所提调速控制方法的有效性。

关键词:带式输送机;动态运输模型;状态空间;模糊控制

中图分类号:TD 67

文献标志码:A

文章编号:1672-9315(2023)04-0816-09

DOI:10.13800/j.cnki.xakjdxxb.2023.0419

Research on fuzzy speed regulation method of mining belt conveyor

WANG Hongwei1,LIU Xie2,HUANG Xiangdong2

(1.Zaoquan Colliery,CHN Energy Ningxia Coal Industry Co.,Ltd.,Yinchuan 750001;

2.College of Electrical and Control Engineering,Xian University of Science and Technology,Xian 710054,China)

Abstract:In order to improve the static model in the belt conveyor speed control system and the limitations of the controlled object,

a speed regulation method for mining belt conveyors is proposed based on the dynamic transport model.

.The results show that an eclectic fuzzy decision algorithm is used to obtain the adjustable coefficients of the interference bands in the transportation section,so as to determine the priority of the speed regulation

as well as the controlled target bands.

In accordance with

the dynamic transport properties of the target band,the corresponding state-space model is constructed to calculate the input and output of the model and the control variables of the system.According to the deviation between the actual total coal quantity value and the set value,the fuzzy control method is used to adjust the belt speed,so that the total coal output of the model is kept near the ideal set value,thus ensuring the energy saving in transport.Simulation experiments were conducted in the context of an actual coal mine transportation system,where controlled belts were determined and speed regulation was implemented based on adjustable coefficients.

The total coal output of the belt fluctuates around the set value,with a maximum error rate of 11.1%,which demonstrates the effectiveness of the proposed speed control method.

Key words:belt conveyor;

dynamic transport model;state space;fuzzy control

0 引 言

矿用带式输送机系统能耗占煤矿生产总能耗的比重较大,其主要原因之一是传统输送带恒速运行方式下,无法实时匹配当前带面上的载荷煤量,从而造成负载压力以及较多的电能浪费,增加了生产成本[1-2]。随着自动控制技术的发展,采用先进的控制方法使煤矿系统带式输送机实现智能调速,从而降低运输能耗。

在带式输送机智能调速的理论研究中,WANG等利用机器视觉获取煤流截面图像,结合带速得到瞬时煤量,再通过深度学习VGG16网络对煤量进行分类,从而控制带速合理变化[3]。考虑到输送带具备粘弹特性,刘点点选用由弹性元件和粘性元件并联组成的Kelvin-Voigt模型,它能合理地描述粘弹性体的滞后性,再结合有限元分析法列出输送带离散模型的动力学方程[4]。卜令超在Kelvin-Voigt模型的基础上,利用变质量牛顿第二定律和有限元分析法建立输送带的动态模型[5]。NI等提出一种基于模糊算法的带式输送机节能控制方法。通过感应电机转速公式,结合模糊算法,完成矿用皮带的节能运输[6]。韩东升提出基于预见控制的多级输送带调速系统,分析皮带的物理特性,结合有限元法建立单条皮带的状态空间模型,并对其进行预见控制[7]。高沛林等提出的节能优化控制方法能根据上游皮带的煤流量,計算得到下游皮带优化节能控制的给定带速变化曲线,依据该曲线实现对下游带式输送机带速的调节[8]。王文杰等通过构建输送带轴颈和圆盘受力时的复数形式动力学方程,并结合两者来获得整个系统的非线性动力学模型[9]。SHAREEF等利用人工神经网络(Artificial Neural Network,ANN)来控制皮带的速度。工业相机检测皮带上的载煤量,经过处理后将数据传送给ANN控制器并做出有关皮带速度的智能决策[10]。原钢等提出一种基于自适应神经模糊推理的多级输送带调速系统,将最上游皮带的瞬时煤量和速度作为系统输入来调节下游皮带的带速值[11]。冯梅提出一种基于支持向量机的回归预测模型。对煤流量进行短时间的预测,将预测结果输入模糊控制器中,调节皮带至最佳速度[12]。

通过折衷型模糊决策算法得到整个系统的具体被控皮带,并根据皮带的动态运输特性建立相应的状态空间模型,再结合模糊控制调节带速,使模型总煤量输出保持在设定的理想值附近。

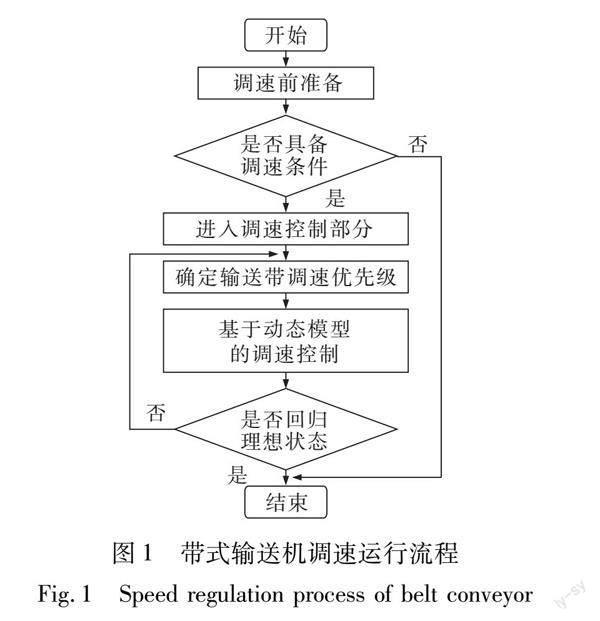

1 调速运行流程

井下煤矿完整的运输过程是要将综采工作面采集的原煤物料,经大巷、主井区域等路径,输送至地面或目标煤仓[13]。煤流线路上,带式输送机因稳定、运输量大以及能连续工作等优点,成为主要运输设备并被广泛应用;除此之外还有缓冲煤仓、提升煤仓等辅助运输装备[14-15]。而当前运输能耗占煤矿生产总能耗的比例较大,通过分析得出主要原因包括带式输送机自身特性和煤矿运输方式落后等[16]。可对现有的运输方式进行改进,具体措施为设计更优良、智能的输送带调速控制方法,使带面上的总煤量与带速相匹配,从而降低运输能耗(图1)。

由于煤矿井下运输系统结构复杂,要实现对系统中的输送带进行合理调速控制,需将整个系统按采煤区和煤流运输线路划分成多个运输区段,且当各区段内的皮带全部启动完成时,才能对其进行控制。

调速控制过程中,当带式输送机受到干扰输入煤量(入料端煤矿量突变偏离平衡点)后,总煤量的平衡状态也随之被打破。因此,可根据当前载荷总煤量与平衡点总煤量的偏差值调节带速,从而使系统保持在理想运输状态。在调速过程中,考虑到区段内处于非平衡状态皮带的受干扰程度不同,此时选择偏离平衡点最大的皮带进行调速更有利于系统恢复至理想运输状态。利用折衷型模糊决策(Eclectic Fuzzy Decision-Making)算法判定當前需要调速的皮带优先级;通过动态运输模型,结合相应控制方法对带速进行调节,使总煤量输出保持在恒定范围内。

2 带式输送机调速控制策略设计

2.1 带速调节优先级的判定

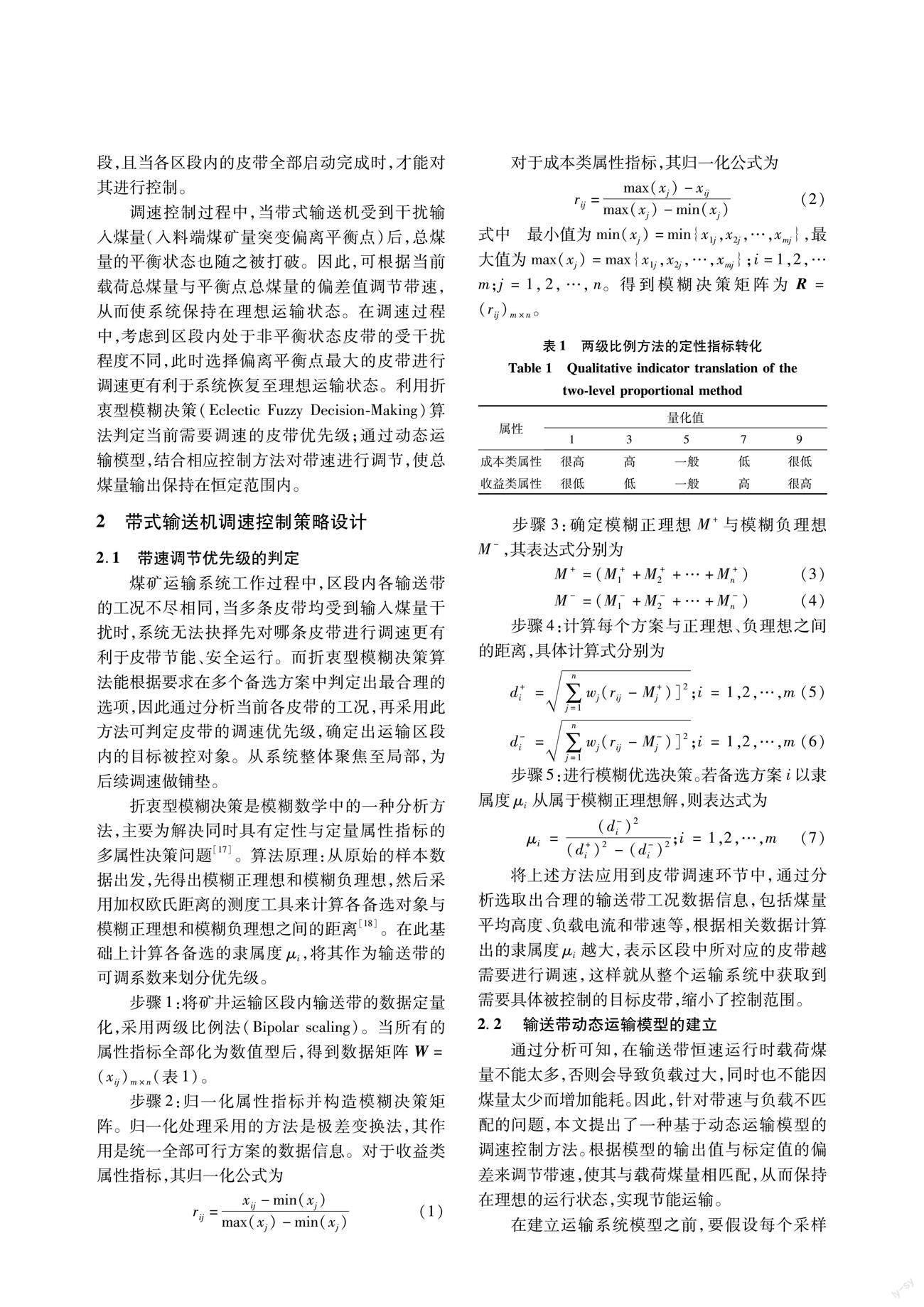

煤矿运输系统工作过程中,区段内各输送带的工况不尽相同,当多条皮带均受到输入煤量干扰时,系统无法抉择先对哪条皮带进行调速更有利于皮带节能、安全运行。而折衷型模糊决策算法能根据要求在多个备选方案中判定出最合理的选项,因此通过分析当前各皮带的工况,再采用此方法可判定皮带的调速优先级,确定出运输区段内的目标被控对象。从系统整体聚焦至局部,为后续调速做铺垫。

折衷型模糊决策是模糊数学中的一种分析方法,主要为解决同时具有定性与定量属性指标的多属性决策问题[17]。算法原理:从原始的样本数据出发,先得出模糊正理想和模糊负理想,然后采用加权欧氏距离的测度工具来计算各备选对象与模糊正理想和模糊负理想之间的距离[18]。在此基础上计算各备选的隶属度μi,将其作为输送带的可调系数来划分优先级。

步骤1:将矿井运输区段内输送带的数据定量化,采用两级比例法(Bipolar scaling)。当所有的属性指标全部化为数值型后,得到数据矩阵W=(xij)m×n(表1)。

步骤2:归一化属性指标并构造模糊决策矩阵。归一化处理采用的方法是极差变换法,其作用是统一全部可行方案的数据信息。对于收益类属性指标,其归一化公式为

将上述方法应用到皮带调速环节中,通过分析选取出合理的输送带工况数据信息,包括煤量平均高度、负载电流和带速等,根据相关数据计算出的隶属度μi越大,表示区段中所对应的皮带越需要进行调速,这样就从整个运输系统中获取到需要具体被控制的目标皮带,缩小了控制范围。

2.2 输送带动态运输模型的建立

通过分析可知,在输送带恒速运行时载荷煤量不能太多,否则会导致负载过大,同时也不能因煤量太少而增加能耗。因此,针对带速与负载不匹配的问题,本文提出了一种基于动态运输模型的调速控制方法。根据模型的输出值与标定值的偏差来调节带速,使其与载荷煤量相匹配,从而保持在理想的运行状态,实现节能运输。

2.3 调速模糊控制器的设计

当皮带受到干扰输入时,会直接影响动态运输模型的输出量发生变化,打破原本的理想运行状态。根据建立的模型可将实际总煤量记为x,t,输出煤量记作Q,t,同时,井下煤矿各条输送带的理想总煤量x0,t和平衡点输出煤量Qeq,t是恒定且已知的。因此,可分别对应作差并将所得偏差均输入模糊控制器中,再由控制器得出矫正结果[20],实现皮带回归理想运输状态的目标。

将皮带总煤量偏差xc=x-x0,t作为模糊控制器的输入之一,取输出煤量的偏差Qc=Q-Qeq,t作为控制器的另一个输入。带速v便自然成为系统的输出,从而可以通过调节带速来平衡带面的总煤量,使其保持在设置的理想值附近(图3)。

步骤4:确定相关论域并进行模糊推理设计。在MATLAB软件中打开Fuzzy工具箱,根据表2中的相关参数信息选择合适的隶属度函数曲线,从而得到模糊子集在量化论域上的隶属度分布情况[24],即输入输出量的隶属度曲线如图4所示。

步骤5:确定模糊规则并设计模糊控制器。影响着最终的控制效果。对系统输入输出之间的逻辑关系进行分析,结合相关专家经验得到最终的模糊控制规则(表3)。通过调节带速来消除干扰输入对系统带来的影响,实现高效运输。

3 输送带调速控制仿真

3.1 仿真建模

为了验证基于动态运输模型的带式输送机调速控制方法是否有效,以某X煤矿的运输系统为试验背景,分析系统结构并根据采集的现场数据来建立输送带动态模型,同时利用模糊控制调节带速,使系统受到干扰时皮带上的总煤量能保持在设定理想值附近。实际带式输送机系统结构如图5所示。

矿井运输系统中,一采区和二采区对应的顺槽皮带序号分别为C1和C2。根据单条皮带输入、输出煤料端单一的特征,可将系统中的主运皮带分为C4,C5 2条简单皮带,二者运输速度始终保持一致。另外加上C3和C6号运输皮带,整个运输系统中C1~C6这6条皮带均可以变频调控带速。其余的竖井皮带M1,M2以及煤仓上方皮带均不可控。为了进一步简化运输系统,可将运输区段中与竖井皮带相连接的上下游输送带看作直接搭接的关系,例如可将C2和C3近似看作为直接搭接。

运输系统中的C1~C6皮带总长度分别为1 500,1 200,750,1 350,800,1 050 m。所对应的煤矿总量为x1(k),x2(k),x3(k),x4(k),x5(k)和x6(k)。C1,C2的平衡工作点带速为3.5 m/s,其余变频调速输送带的平衡点带速为4.5 m/s,且速度约束最大值均不超过9 m/s。

假设开采的煤矿量在每个采样周期T内均匀分布在输送带上,则单条皮带的输入输出煤量平衡工作点取qeq=Qeq=3 t。而实际运行时q是不可控的,因此它的变化常引起系统干扰。单位距离上煤量上限是Mj,max=0.12 t/m,对应到整条皮带的总煤量约束为yj=LjMj,max。得到带式输送机系统相关信息和约束后,对其进行调速仿真试验。

3.2 结果分析

煤矿井下带式输送机调速控制流程为“先确定优先级,再调节带速”2个顺序环节,因此仿真试验也分别对应着这2部分进行。

3.2.1 优先级判定

首先,对各运输区段内输送带工况信息进行分析,并选取合适的数据指标来决策出调速优先级,相关数据包括煤量平均高度、带速和负载电流等。采样时刻k获取到第二个运输区段内C2~C6皮带的相关数据见表4。

由表5可知,皮带C5的可调系数最大,表明此时它的干扰输入煤量较大,偏离平衡点较远,因此最先需要进行调速。实际运输工况瞬息万变,很难按照决策出的顺序来依次调速,因此每次决策仅对可调系數最大的一条皮带进行调速。

3.2.2 带速控制

在带式输送机系统运行过程中,随机输入的煤量是打破系统平衡工作点的主要原因之一,此时需通过调节带速使其回到平衡点,实现带速与负载相匹配的原则,降低运输能耗。依据皮带优先级的判定结果,将区段二中C5皮带作为调速的首要被控对象。在MATLAB 2019仿真软件中建立带式输送机的状态空间模型,结合设计好的模糊控制器组成调速控制系统,设置相关参数进行仿真试验。

带式输送机系统运行时,输送带C5的输入煤量来自C4和C1输出煤量的叠加,因此过去每一采样时刻C5的平衡点输入煤量应为6 t,再根据平衡点带速和C5总长度得出理想总煤量值为36 t,采样周期T=30 s。运输时间内C5上的输入煤量如图6所示,干扰煤量输入的时间段内,已判定出此皮带的调速等级最优先。而为了更好地展示调速的效果,试验中显示整个采样过程的输入输出曲线、调速曲线等。

从图6可以看出,在k∈[10,20]时段内,皮带C5上的干扰煤量q5(10)=10.5 t;在k∈[30,35]时段,干扰煤量q5(5)=3 t;在k∈[50,58]时段,干扰煤量q5(8)=9 t。最终得到输送带C5上的总煤量输出曲线结果如图7所示。

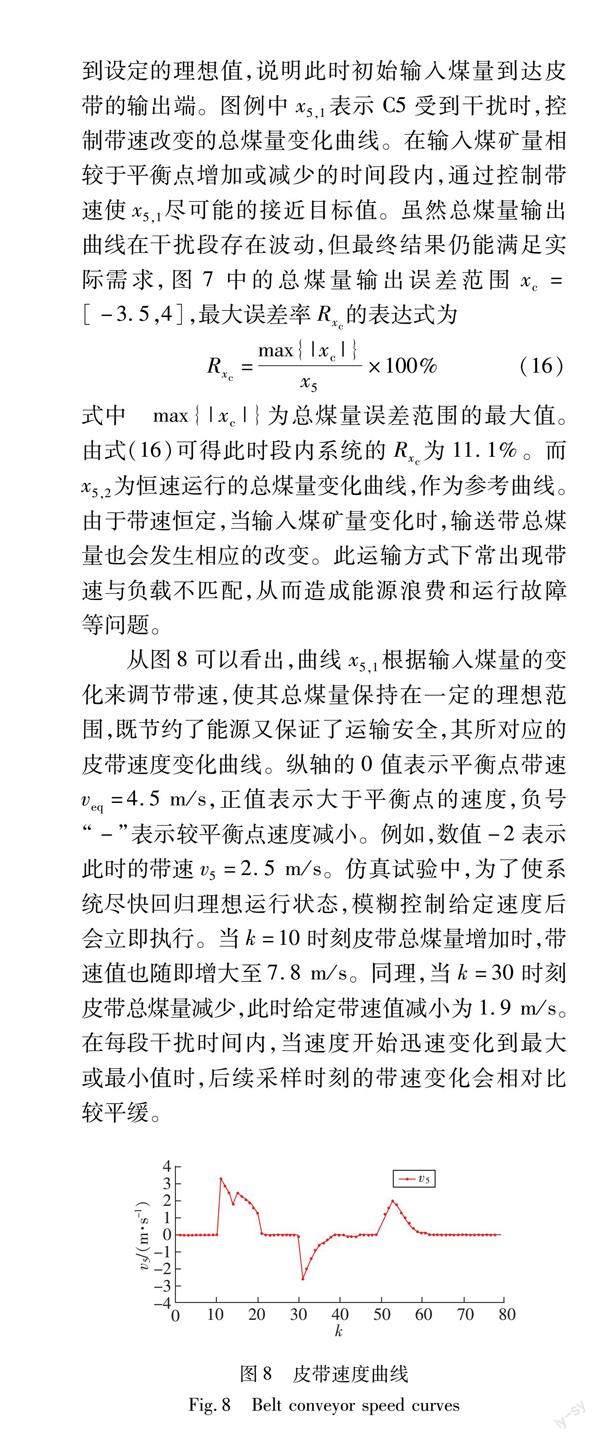

从图7可以看出,平衡工作状态下,输送带总煤量从第一个采样时刻开始增加,经过6个T后达到设定的理想值,说明此时初始输入煤量到达皮带的输出端。图例中x5,1表示C5受到干扰时,控制带速改变的总煤量变化曲线。在输入煤矿量相较于平衡点增加或减少的时间段内,通过控制带速使x5,1尽可能的接近目标值。虽然总煤量输出曲线在干扰段存在波动,但最终结果仍能满足实际需求,图7中的总煤量输出误差范围

xc=[-3.5,4],最大误差率Rxc的表达式为

Rxc=max{|xc|}x5×100%(16)

式中 max{|xc|}为总煤量误差范围的最大值。由式(16)可得此时段内系统的Rxc为11.1%。而x5,2为恒速运行的总煤量变化曲线,作为参考曲线。由于带速恒定,当输入煤矿量变化时,输送带总煤量也会发生相应的改变。此运输方式下常出现带速与负载不匹配,从而造成能源浪费和运行故障等问题。

从图8可以看出,曲线x5,1根据输入煤量的变化来调节带速,使其总煤量保持在一定的理想范围,既节约了能源又保证了运输安全,其所对应的皮带速度变化曲线。纵轴的0值表示平衡点带速veq=4.5 m/s,正值表示大于平衡点的速度,负号“-”表示较平衡点速度减小。例如,数值-2表示此时的带速v5=2.5 m/s。仿真试验中,为了使系统尽快回归理想运行状态,模糊控制给定速度后会立即执行。当k=10时刻皮带总煤量增加时,带速值也随即增大至7.8 m/s。同理,当k=30时刻皮带总煤量减少,此时给定带速值减小为1.9 m/s。在每段干扰时间内,当速度开始迅速变化到最大或最小值时,后续采样时刻的带速变化会相对比较平缓。

4 结 论

1)采用折衷型模糊决策算法判定运输区段内皮带的调速优先级,确定合理的被控目标皮带。

2)建立矿用带式输送机的动态运输模型,结合模糊控制使带速与载荷煤量实时匹配,保证了总煤量输出稳定在理想设定值附近。

3)模型和模糊控制器内的部分参数需要进行相应的修改,以形成一个整体系统实施控制,避免频繁调参。

参考文献(References):

[1] 王海军,王洪磊.带式输送机智能化关键技术现状与展望[J].煤炭科学技术,2022,50(12):225-239.WANG Haijun,WANG Honglei.Status quo and prospect of intelligent key technologies of belt conveyor[J].Coal Science and Technology,2022,50(12):225-239.

[2]张明位,翟文超.带式输送机节能优化系统研究[J].煤炭科技,2020,41(6):26-29.ZHANG Mingwei,ZHAI Wenchao.Research on energy-saving optimization system of belt conveyor[J].Coal Science & Technology Magazine,2020,41(6):26-29.

[3]WANG G,LI X,YANG L.Dynamic coal quantity detection and classification of permanent magnet direct drive belt conveyor based on machine vision and deep learning[J].International Journal of Pattern Recognition and Artificial Intelligence,2021,35(11):21-37.

[4]劉点点.带式输送机动态特性仿真分析与实验研究[D].太原:太原理工大学,2018.LIU Diandian.Simulation analysis and experimental research on dynamic characteristics of belt conveyor[D].Taiyuan:Taiyuan University of Technology,2018.

[5]卜令超.长距离带式输送机运行过程建模与优化控制[D].徐州:中国矿业大学,2022.BU Lingchao.Modeling and optimization control for the operation of long distance belt conveyors[D].Xuzhou:China University of Mining and Technology,2022.

[6]NI Y,CHEN L.Research of energy saving control system of mine belt conveyors[C]//2021 International Conference on Intelligent Transportation,Big Data & Smart City(ICITBS).Xian:IEEE,2021:579-581.

[7]韩东升.基于预见控制的多级带式输送机调速节能研究[D].太原:太原理工大学,2021.HAN Dongsheng.Research on speed regulation and energy saving of multi-stage belt conveyor based on predictive control[D].Taiyuan:Taiyuan University of Technology,2021.

[8]高沛林,苗鑫,杨方.煤矿带式输送机节能优化控制方法研究[J].工矿自动化,2022,48(5):65-71.GAO Peilin,MIAO Xin,YANG Fang.Research on energy-saving optimization control method of coal mine belt conveyor[J].Journal of Mine Automation,2022,48(5):65-71.

[9]王文杰.矿用带式输送机的非线性动力学建模研究[J].机械制造与自动化,2020,49(5):131-134.WANG Wenjie.Research on nonlinear dynamic modeling of mining belt conveyor[J].Machine Building & Automation,2020,49(5):131-134.

[10]SHAREEF I R,HUSSEIN H K.Implementation of artificial neural network to achieve speed control and power saving of a belt conveyor system[J].Eastern-European Journal of Enterprise Technologies,2021,2(2):110-116.

[11]原钢,李丽宏.一种多级胶带调速系统研究[J].工矿自动化,2017,43(1):42-47.YUAN Gang,LI Lihong.Research on multi-stage tape speed regulation system[J].Journal of Mine Automation,2017,43(1):42-47.

[12]冯梅.矿用输送带智能预测调速控制方法研究[D].太原:太原理工大学,2019.FENG Mei.Research on intelligent predictive speed re-gulation control method of mining conveyor belt[D].Taiyuan:Taiyuan University of Technology,2019.

[13]陈晓晶.井工煤矿运输系统智能化技术现状及发展趋势[J].工矿自动化,2022,48(6):6-14,35.CHEN Xiaojing.Current status and development trend of intelligent technology of underground coal mine transportation system[J].Journal of Mine Automation,2022,48(6):6-14,35.

[14]王中华.矿井煤流输送系统优化控制关键技术研究[D].徐州:中国矿业大学,2019.WANG Zhonghua.Research on key technologies for optimal control of mine coal flow conveying system[D].Xuzhou:China University of Mining and Technology,2019.

[15]蒋伟,吴高镇.煤矿主运输煤流线信息支撑系统设计[J].工矿自动化,2018,44(10):1-5.JIANG Wei,WU Gaozhen.Design of information support system of coal flow line of coal mine main transportation[J].Journal of Mine Automation,2018,44(10):1-5.

[16]张超,张旭辉,毛清华,等.煤矿智能掘进机器人数字孪生系统研究及应用[J].西安科技大学学报,2020,40(5):813-822.ZHANG Chao,ZHANG Xuhui,MAO Qinghua,et al.Research and application of digital twin system of intelligent tunneling robot in coal mine[J].Journal of Xian University of Science and Technology,2020,40(5):813-822.

[17]刘家军,蒋朝哲,张建华,等.改进的折衷型模糊多属性决策方法及其应用[J].交通运输工程与信息学报,2012,10(3):96-101.LIU Jiajun,JIANG Zhaozhe,ZHANG Jianhua,et al.Improved eclectic fuzzy multi-attribute decision making method and its application[J].Journal of Transportation Engineering and Information Technology,2012,10(3):96-101.

[18]张忠诚,饶从军,王成,等.一种折衷型模糊决策模型及其应用[J].运筹与管理,2005,14(5):33-35,43.ZHANG Zhongcheng,RAO Congjun,WANG Cheng,et al.A sort of eclectic fuzzy decision-making model and its application[J].Operations Research and Management,2005,14(5):33-35,43.

[19]张士博,姚冬梅,王克峰,等.樹形胶带机运输系统建模与双层预测控制[J].计算机与应用化学,2018,35(3):220-235.ZHANG Shibo,YAO Dongmei,WANG Kefeng,et al.Modeling of tree tape machine transport system and double-layer predictive control[J].Computer and Applied Chemistry,2018,35(3):220-235.

[20]辛斌,陈杰,彭志红.智能优化控制:概述与展望[J].自动化学报,2013,39(11):1831-1848.XIN Bin,CHEN Jie,PENG Zhihong.Intelligent optimization control:Overview and prospect[J].Automatica Sinica,2013,39(11):1831-1848.

[21]李悟早,郭术义,任思杰.模糊控制理论综述[J].河南科技,2019,11(21):12-15.LI Wuzao,GUO Shuyi,REN Sijie.A review of fuzzy control theory[J].Henan Science and Technology,2019,11(21):12-15.

[22]史明,邓越萍.基于T-S模糊神经网络的可变速矿用带式输送机控制系统[J].煤矿机械,2020,41(6):184-187.SHI Ming,DENG Yueping.Control system of variable speed coal mine belt conveyor based on T-S fuzzy neural network[J].Coal Mine Machinery,2020,41(6):184-187.

[23]赵建军.变频跟踪调速带式输送机PLC模糊控制系统设计[J].中国矿业,2020,29(3):100-104.ZHAO Jianjun.Design of PLC fuzzy control system for frequency tracking speed regulation belt conveyor[J].China Mining Magazine,2020,29(3):100-104.

[24]郭凯,崔世杰,曹永爱.带式输送机节能控制系统设计研究[J].机械管理开发,2022,37(4):259-260.GUO Kai,CUI Shijie,CAO Yongai.Design and research of energy-saving control system of belt conveyor[J].Mechanical Management and Development,2022,37(4):259-260.

(责任编辑:李克永)