某各层弱相关悬挂结构施工模拟分析*

向 虎, 邱 剑, 阳 帅, 任 路, 温四清, 杨天成, 刘欢云

(1 中信建筑设计研究总院有限公司,武汉 430014;2 中铁十八局集团有限公司,天津 300222;3 中建钢构武汉有限公司,武汉 430014)

1 工程概况

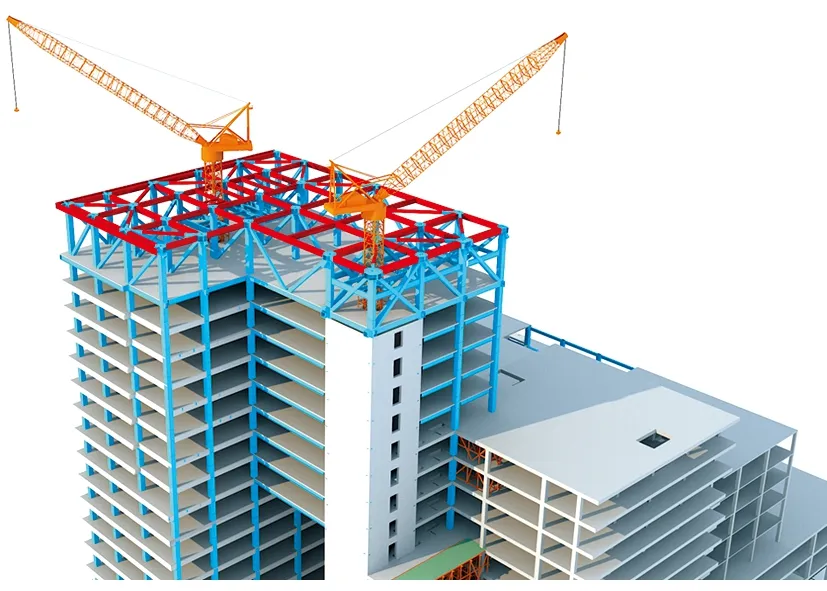

某高层连体结构9~16层局部挑空,其结构详细信息见文献[1]。采用各层弱相关的悬挂结构体系[1]实现建筑效果。在屋顶设置转换桁架[2],转换桁架支承于钢管混凝土柱和钢筋混凝土剪力墙上,转换桁架单侧大悬挑,主受力桁架悬挑跨度约15.5m,挑空区各悬挂楼层均通过独立钢拉杆悬挂于转换桁架的悬挑部分下方,吊挂下部楼层的钢拉杆直接连接该悬挂楼层与转换桁架下弦,不与其上的悬挂楼层相连。由于结构体系特殊,屋顶转换桁架及悬挂楼层的施工方案直接影响到结构构件的受力和变形[3]。本文通过对主体结构进行施工模拟分析,确定了合理的施工方案,并为施工提供控制数据。

2 悬挂结构施工方案

本工程悬挂区位于9~16层,典型悬挂楼层平面布置图见图1。9层楼面标高37.150m,采用常规自下而上的施工方法[4-5]需要较高的施工措施费,故结合本工程特点,确定采用整体提升的方案进行悬挂区钢结构施工。初步拟定了两种方案,对两种方案计算结果进行对比分析以确定合理的施工方案。

图1 典型悬挂楼层平面布置图

方案一(采取施工控制措施)的具体施工步骤如下:

步骤一:非悬挂区域主体结构施工到顶,非悬挑桁架施工完毕,非悬挂区域屋面板浇筑,见图2。

图2 步骤一

步骤二:悬挑桁架拼装,见图3。

图3 步骤二

步骤三:悬挂区9~16层楼面钢梁在地面或局部屋面堆叠拼装,楼层钢梁底部设置提升托架,将低区拼装的部分局部提升到高区进行连接,使楼层钢梁形成整体,再整体提升到16层处,安装吊挂16层的钢拉杆,逐步下降托架,依次安装吊挂15~9层的钢拉杆,完成悬挂区钢结构提升。此过程中与落地钢管混凝土柱相连的楼层钢梁两端铰接连接。见图4。9~16层均安装完成后复测各层吊点标高,对施工误差较大的楼层微调钢拉杆长度。

步骤四:浇筑悬挂区楼板,并在与非悬挂部分的交界处设置后浇带。后浇带布置见图1。

步骤五:浇筑悬挂区屋面板。复测各层吊点标高,对施工误差较大的楼层微调钢拉杆长度。

步骤六:将与落地钢管混凝土柱相连的楼层钢梁翼缘焊接连接(铰接变刚接),并封闭悬挂区与非悬挂区之间的后浇带,主体结构施工完成。施工完成后的主体结构见图5。

图5 主体结构施工完成

由于屋面板位于桁架下弦处,屋面板对桁架刚度及承载力有贡献[2],屋面板施工时序会影响到桁架的受力和变形,考虑到提升阶段的便利性并尽量压缩施工工期,屋面板和悬挂楼层楼板可同时浇筑,但施工模拟分析中不能考虑屋面板对桁架刚度及承载力的贡献,故在施工模拟分析时将屋面板浇筑放在悬挂楼层楼板浇筑之后。

方案二为方案一的对比方案,区别在于步骤三中与落地钢管混凝土柱相连的楼层钢梁直接刚接,且没有步骤六。

3 常规设计软件的局限性

采用常规软件进行计算时,采用分层刚度分层加载的模型(非悬挂区按楼层从下到上依次组装成形),悬挂区从上到下分层依次定义构件施工次序。即使如此,仍然与实际存在差异,主要表现在以下几个方面:1)模型中8个悬挂楼层的钢拉杆平面投影重叠,且8根钢拉杆在桁架下弦处共用节点,无法真实模拟,只能用上大下小的钢拉杆代替;2)缺少钝化功能,无法实现梁端先铰接后刚接,采用常规软件计算时,将与钢管混凝土柱相连的钢梁两端铰接;3)楼板只能随板边的构件同时成型,不能模拟楼板后浇,导致桁架施工次序中就已经考虑了屋面板刚度的贡献;4)无法自定义材料,钢拉杆强度等级为650级,只能采用近似的钢材代替。

4 分析模型

本工程采用MIDAS Gen进行全过程施工模拟分析,MIDAS Gen可以有效解决第3节中所述的各种问题[6],真实模拟结构成形和受力状态。按第2节所述施工步骤定义施工步,分析模型见图6。

图6 MIDAS Gen分析模型

4.1 各层弱相关模拟

为了准确模拟各层弱相关的关系,且为了方便在后处理阶段提取钢拉杆内力,在各悬挂楼层吊点处按实际截面和材性设置一段1000mm长的钢拉杆,钢拉杆顶端与桁架下弦吊点之间设置弹性连接。模型节点位于桁架上翼缘上表面,桁架下弦高度800mm,假定模型中弹性连接长度L(mm),钢拉杆面积A(mm2),则钢拉杆实际长度为1 000+L-800=L+200(mm),钢拉杆实际伸长量与软件模拟的伸长量应一致,即有:

(L+200)/EA=1000/EA+1/G

(1)

式中:E为钢拉杆的弹性模量,N/mm2;G为弹性连接轴向刚度,N/mm。

由式(1)可得弹性连接轴向刚度G为:

G=EA/(L-800)

(2)

根据式(2)计算各楼层钢拉杆的弹性连接轴向刚度带入模型模拟钢拉杆,可以比较准确地实现悬挂楼层与桁架内力和位移相关,而下部悬挂楼层与上部悬挂楼层的内力和位移不直接相关(即各悬挂楼层弱相关)。

4.2 先铰接后刚接模拟

为了实现方案一中与钢管混凝土柱相连的钢梁梁端约束先铰接后刚接,将此类梁端的铰接边界设置为单独的边界组,在步骤三中激活该边界组实现钢梁梁端铰接,在步骤六中钝化该边界组实现钢梁梁端刚接。

5 结果分析

5.1 MIDAS Gen与YJK分析结果对比

提取MIDAS Gen和YJK软件的部分计算结果进行对比,恒载+活载标准组合下桁架下弦吊点的竖向位移结果见表1,部分钢拉杆在最不利基本组合作用下的轴拉力设计值见表2,轴桁架部分杆件的最不利内力设计值见表3,杆件编号见图7。由表1~3可知,MIDAS Gen计算得到的大多数桁架下弦吊点的竖向位移均小于YJK的结果,MIDAS Gen计算得到的钢拉杆轴拉力和桁架杆件内力设计值均小于YJK的结果,原因在于:YJK模型中与落地钢管混凝土柱相连的钢梁始终铰接,MIDAS Gen模型中该钢梁先铰接后刚接,刚接后更多的荷载直接通过刚接钢梁传至钢管混凝土柱,进而减小了桁架及钢拉杆的内力。由此可见,用YJK的近似简化模型设计桁架及钢拉杆是偏安全的。

表1 恒载+活载标准组合下桁架下弦吊点的竖向位移/mm

表2 最不利基本组合作用下的钢拉杆轴拉力设计值/kN

表3 轴桁架部分杆件最不利内力设计值

表3 轴桁架部分杆件最不利内力设计值

杆件编号轴力/kN弯矩/(kN·m)YJKMIDAS GenYJKMIDAS Gen1-9 593-9 4114 0643 8352-15 060-13 9559118362a12 99712 009248196314 50013 7161 2181 202

图7 轴桁架部分杆件编号

另外,用MIDAS Gen对钢构件进行设计,悬挂楼层钢梁应力比均未超过0.8,满足受力要求。

5.2 方案一与方案二对比

表4 轴屋顶转换桁架杆件最不利内力及应力比对比

表4 轴屋顶转换桁架杆件最不利内力及应力比对比

杆件编号轴力/kN弯矩/(kN·m)应力比方案一方案二方案一方案二方案一方案二1-9 411-9 1953 8353 7420.570.562-13 955-13 5558368120.590.582a12 00911 6721961890.440.42313 71613 4701 2021 1720.490.48

表5 轴交~轴钢梁弯矩设计值及应力比

表5 轴交~轴钢梁弯矩设计值及应力比

楼层跨中弯矩/(kN·m)支座弯矩/(kN·m)应力比方案一方案二方案一方案二方案一方案二16743579-914-1 4530.47 0.63 15654394-983-1 5360.50 0.66 14707527-1 028-1 6320.56 0.70 13628389-1 198-1 8740.60 0.81 12678484-1 094-1 8120.64 0.78 11611377-1 386-2 1680.68 0.93 10637424-1 240-1 9670.72 0.85 9595365-1 432-2 3740.73 1.02

5.3 屋顶转换桁架起拱值

本工程对屋顶转换桁架的悬挑段进行起拱,通过起拱使桁架悬挑段在悬挂楼层及屋面自重、装修荷载(包含楼面面层、设备管线、吊顶及幕墙等自重)作用下基本处于水平位置。分别提取步骤一中的参照支座竖向位移D0,恒载作用下桁架下弦吊点竖向位移S及参照支座的竖向位移a,其中参照支座竖向位移a为与屋顶转换桁架下弦相连的钢管混凝土柱节点的竖向位移,参照支座编号见图1。屋顶转换桁架在各吊点处的起拱值D=S-a+D0,屋顶转换桁架在吊点处的起拱值结果见表6。

表6 屋顶转换桁架在吊点处的起拱值计算

5.4 悬挂楼层钢梁起拱值

若悬挂楼层钢梁提升就位安装完毕后与水平面平行,楼板浇筑后钢拉杆伸长及屋顶转换桁架竖向变形将导致楼面外倾,装修阶段为了楼面找平,挑空区远端建筑面层厚度将超过设计厚度,进而导致结构超载,危及结构安全。故悬挂楼层钢梁需要起拱,地面拼装阶段9~16层钢梁在吊点处的起拱值见表7。悬挂楼层钢梁按照表7的起拱值在地面或屋面进行拼装,提升就位且未解除钢梁与托架之间的联系之前,吊点相对于非悬挂区楼面的起拱值仍应与表7相吻合。解除钢梁与托架之间的联系后和楼板浇筑完成后,测量楼层吊点相对于非悬挂区楼面的起拱高度,分别按表8、9进行控制,测量值与表8、9对应数值相差较大时,可通过调节旋进量调整钢拉杆长度。

表7 悬挂楼层钢梁地面拼装阶段吊点处的起拱值/mm

表8 悬挂楼层钢梁安装完成后吊点相对于非悬挂区楼面的起拱高度/mm

表9 楼板、屋面板浇筑完成后吊点相对于非悬挂区楼面的起拱高度/mm

5.5 钢拉杆长度

根据钢拉杆内力反算出钢拉杆的伸长量,直径60、70mm的钢拉杆最大伸长量分别为15.8、18.1mm,单节钢拉杆接头的允许调节量分别为±34、±40mm,故所有钢拉杆均可按照楼层设计标高计算确定下料长度,无需根据每个点的变形量单独确定下料长度。按5.3、5.4节对屋顶转换桁架和楼层钢梁起拱,悬挂楼层提升到对应标高后通过调节旋进量来调整钢拉杆长度完成安装。

5.6 幕墙龙骨间隙取值的合理性验证

每层幕墙单独设置龙骨,即龙骨非连续,幕墙龙骨采用插销式构造连接。当上层竖向变形大于下层竖向变形时,相邻楼层层高减小,若龙骨间隙不足,变形过程中龙骨会顶住下层楼面,上层荷载会通过龙骨传至下层,使得吊挂下层的钢拉杆超载。悬挂区功能为商务办公,毛坯交付,为了避免钢拉杆因上述原因出现超载,层间幕墙龙骨预留间隙取值应根据装修荷载及活载作用下临边吊点的层间相对变形值来确定,本工程幕墙预留间隙为30mm。由于10、12、14、16层局部设置跨层中庭,使得这四层部分吊点的竖向位移可能小于其上层的竖向位移。部分吊点在装修荷载及活载作用下相对于上层的层间变形值见表10,表中正值表示上下层楼面的距离变大,无本节所述风险,负值表示上下层楼面的距离变小,确定龙骨间隙时需要关注负值。由表10可知,吊点3处10层与11层的相对距离减小最多,为5mm<30mm,说明预留间隙值足够,不会出现间隙被全部消耗而出现上层荷载通过龙骨传至下层的风险。

5.7 活荷载作用下的竖向变形

通过屋顶转换桁架起拱和楼层钢梁起拱确保桁架和悬挂楼层在自重及恒载作用下处于水平位置,仍需保证使用阶段活载作用下楼层变形满足规范要求。计算结果显示9层吊点2在活载作用下的竖向位移最大,为16.6mm<15500/500=31mm,满足《钢结构设计标准》(GB 50017—2017)[7]的要求。

6 结语

(1)本文对悬挂结构进行了全过程施工模拟分析,真实模拟了各层弱相关悬挂结构体系的成形过程,反映了结构的真实受力状态。

(2)通过对比MIDAS Gen与YJK的分析结果,证明了YJK模型虽然在细节上不能真实反映实际的施工过程,但是经过等效简化后,计算结果是偏于安全的。

(3)由两个施工方案的分析结果可知,方案一通过采用施工控制措施实现了与钢管混凝土柱相连悬挂楼层钢梁的内力重分布,减小了钢梁控制弯矩,实现了梁截面优化,获得了较高的使用净高,具有较好的经济性和实用性。

(4)通过施工模拟分析确定了屋顶转换桁架起拱值、楼层钢梁起拱值及钢拉杆的下料长度,避免了后期因楼面找平而造成楼面装修超载,保证了结构安全。

(5)通过计算装修荷载及活载作用下相邻楼层的相对变形,验证了幕墙龙骨间隙取值的合理性。