扩径位置对CEP抗拔双桩承载性能影响的试验研究*

孙 琳, 钱永梅, 田 伟, 李明晓

(吉林建筑大学土木工程学院,长春 130118)

0 概述

CEP桩(混凝土扩盘桩)作为近年来逐步应用于工程中的一种新型变截面灌注桩,具有承载力高、设计灵活、沉降量小且均匀、施工工艺简单、改善现场作业环境状况等优点,达到了高效、节能、环保的效果[1-2]。目前,针对CEP单桩的基础研究已趋于成熟,但对于CEP桩群桩的研究还不成熟。由于CEP桩特殊的桩身构造,当桩间距不足够大时,相邻桩会产生较大的相互影响,故CEP群桩基础的承载能力不能简单地按单桩基础的整数倍计算[3],并且扩径位置是影响CEP群桩承载性能的主要因素[4],因此,亟待进行深入研究。

本文以CEP双桩为研究对象,采用一种新型可实时观测的CEP双桩半截面小模型原状土试验方法[5],以扩径位置为变量,设计五种模型桩,分七组进行试验。本文研究内容为群桩的承载计算和设计应用提供可靠的依据。

1 试件及试验装置准备

1.1 半截面模型桩

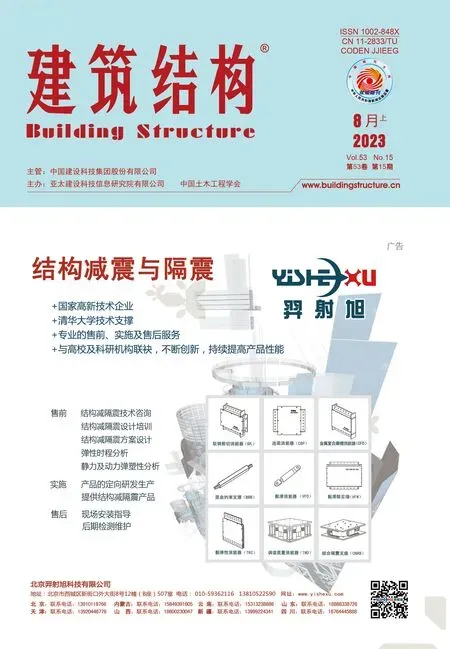

由于研究主要内容为桩周土体破坏过程的状态变化,试件尺寸等比缩小对试验结果影响很小,且课题组先期已有现场大比例试验验证等比缩小试验与实际CEP桩周土体的破坏状态符合较好[6],所以尺寸效应可忽略。因此半截面桩小模型采用将实际CEP桩按1∶40的缩尺比等比例缩小加工,材料选用刚度和变形性能与C40混凝土接近的铝合金材料,试验桩设计图见图1。

图1 试验桩设计图

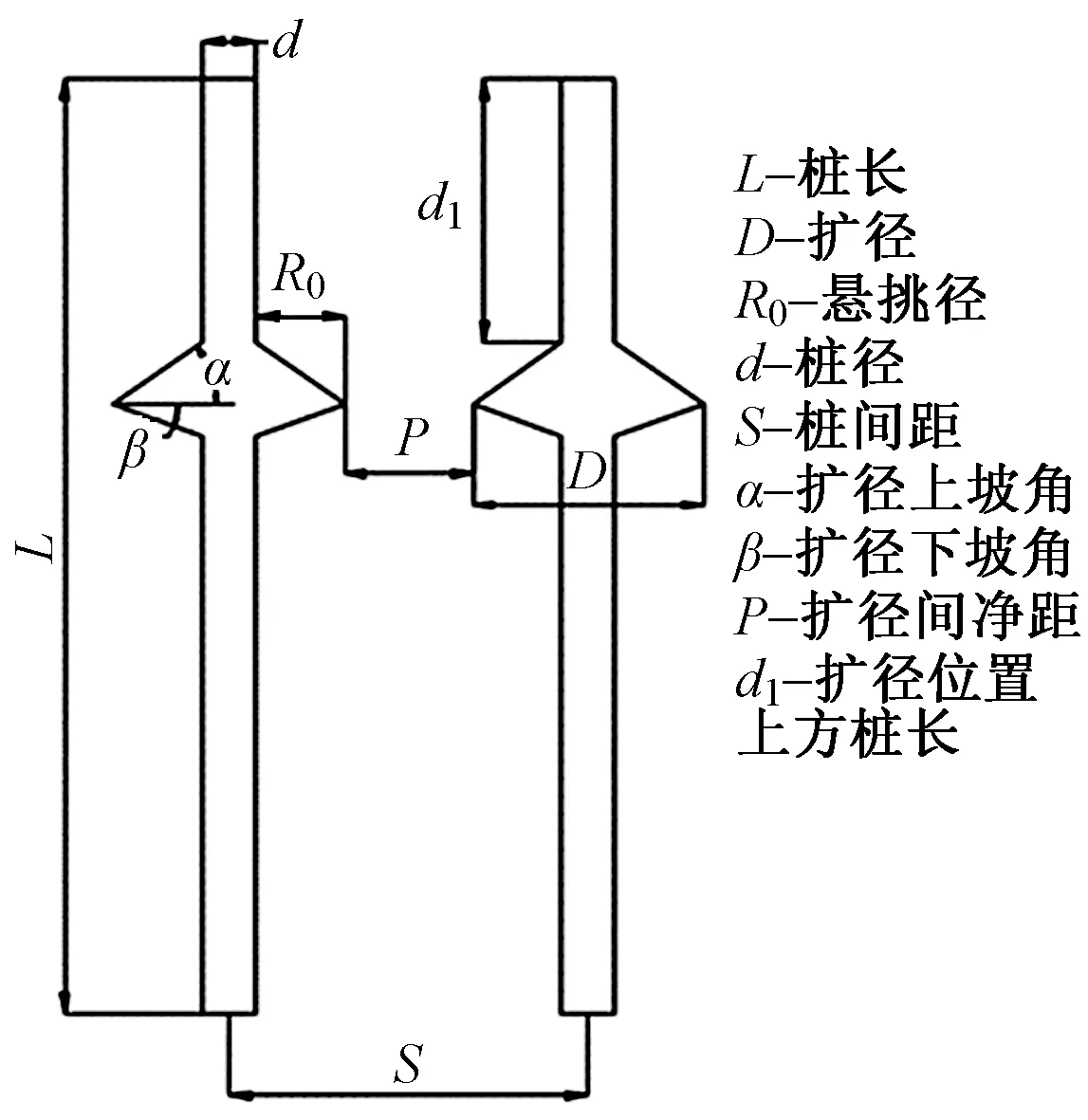

本试验以扩径位置作为唯一变量,将五种模型桩分为七组进行试验,分别为M1、M2、M3、M4、M5、M6、M7组。其中M1~M4组中两个桩的扩径位置相同,扩径位置上方桩长d1分别为80、120、140、160mm;M5、M6组两个桩的扩径位置不同,其中M5组的左右两桩扩径位置上方桩长d1分别为40、160mm,M6组的左右两桩扩径位置上方桩长d1分别为80、120mm;M1组~M6的桩长L均为200mm,扩径D均为50mm,悬挑径R0均为20mm,桩径d均为12.5mm,桩间距S均为80mm,扩径上下坡角α和β均为36°和21°,扩径间净距P均为27.5mm;M7组为CEP单桩,作为对照组,扩径位置上方桩长d1为120mm,其余参数均相同。试件模型桩实物见图2。

图2 七组模型桩实物图

1.2 原状土土样制备

为了取回原状土,制作了矩形取土器[7],取土器尺寸取为360mm×200mm×280mm,且取土器选用5mm厚的钢板[8]。

原状土土样制备是试验的关键步骤,试验用土选取现场满足试验需求的黏土层,主要步骤为:场地开挖→清理整平土层表面→摆放取土器→取土器压入土中→取出取土器→修整表面多余黏土→用塑料膜包装→运回实验室存放[9-10]。

1.3 桩土试件制备

将实验室密封保存的土样拆封,将CEP双桩模型埋入试验土样中,具体操作步骤如下:整平→定位→标线→挖槽→埋置→超平。埋桩完成后,桩土试件准备完毕,可进行后续加载试验。

2 试验装置及试验过程

2.1 试验装置

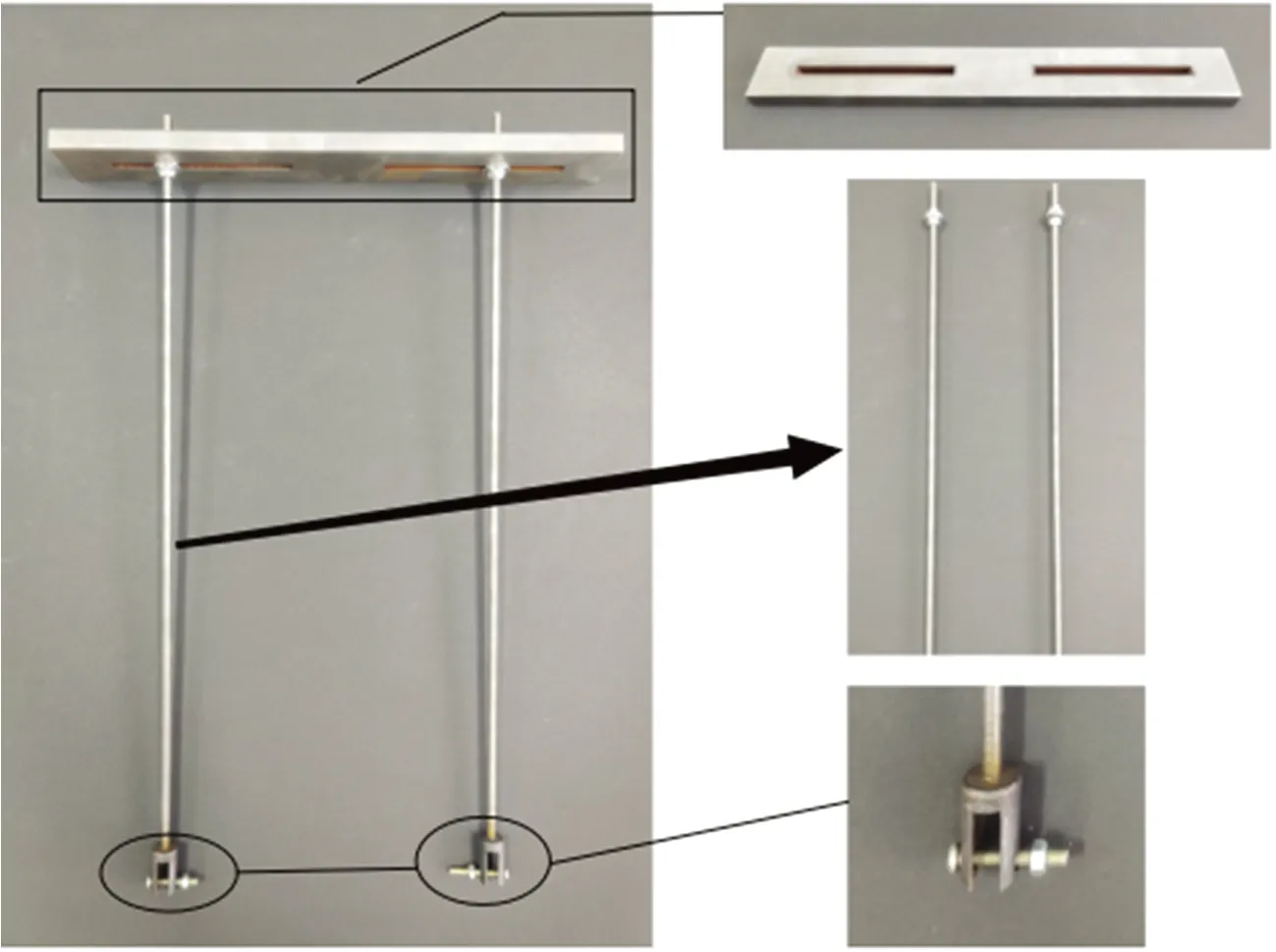

本试验采用课题组自主设计的多功能试验台[11]进行,见图3。为了保证CEP双桩同时加载,设计了一种连接CEP双桩的同步加载连接件,此连接件由1个带长孔的钢板、两根带凹槽的连杆及螺栓和栓钉组成,见图4。

图3 试验加载装置

图4 同步加载连接件

2.2 试验过程

将制备好的桩土试件在加载台上安装就位,然后安装加载装置进行加载试验。具体步骤如下:调整桩土试件在加载台放置位置→安装桩土试件压板→安装竖向加载千斤顶、位移计→安装观测玻璃→加载[10-12]。加载过程连续不间断,期间录像并定期拍照记录桩土状态,试验完成后进行环刀取样,以便做土样指标复核测定,测得10个样本的土体相关物理性质参数见表1。

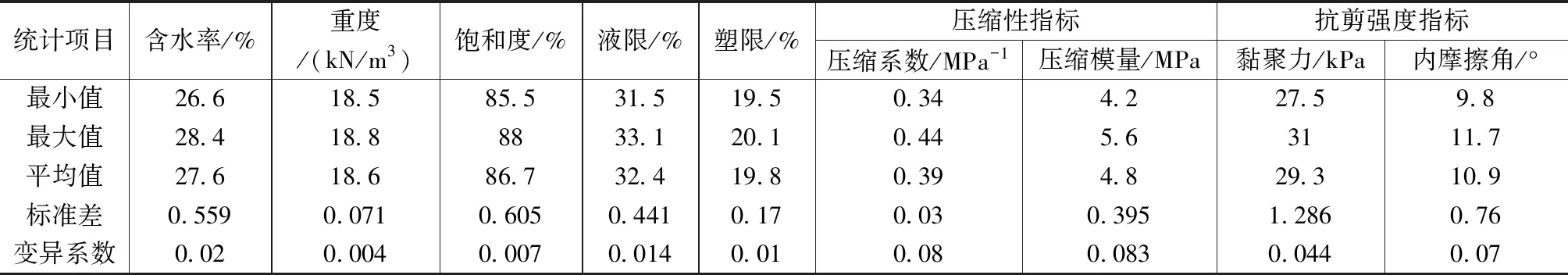

表1 土体物理性质参数

本次试验测得的土体物理性质参数与取土现场勘察报告中黏土的各项物理性质参数基本相符,确定本试验用土为未受扰动的工程原状土。

3 CEP双桩抗拔试验结果分析

3.1 扩径位置相同CEP双桩抗拔破坏过程分析

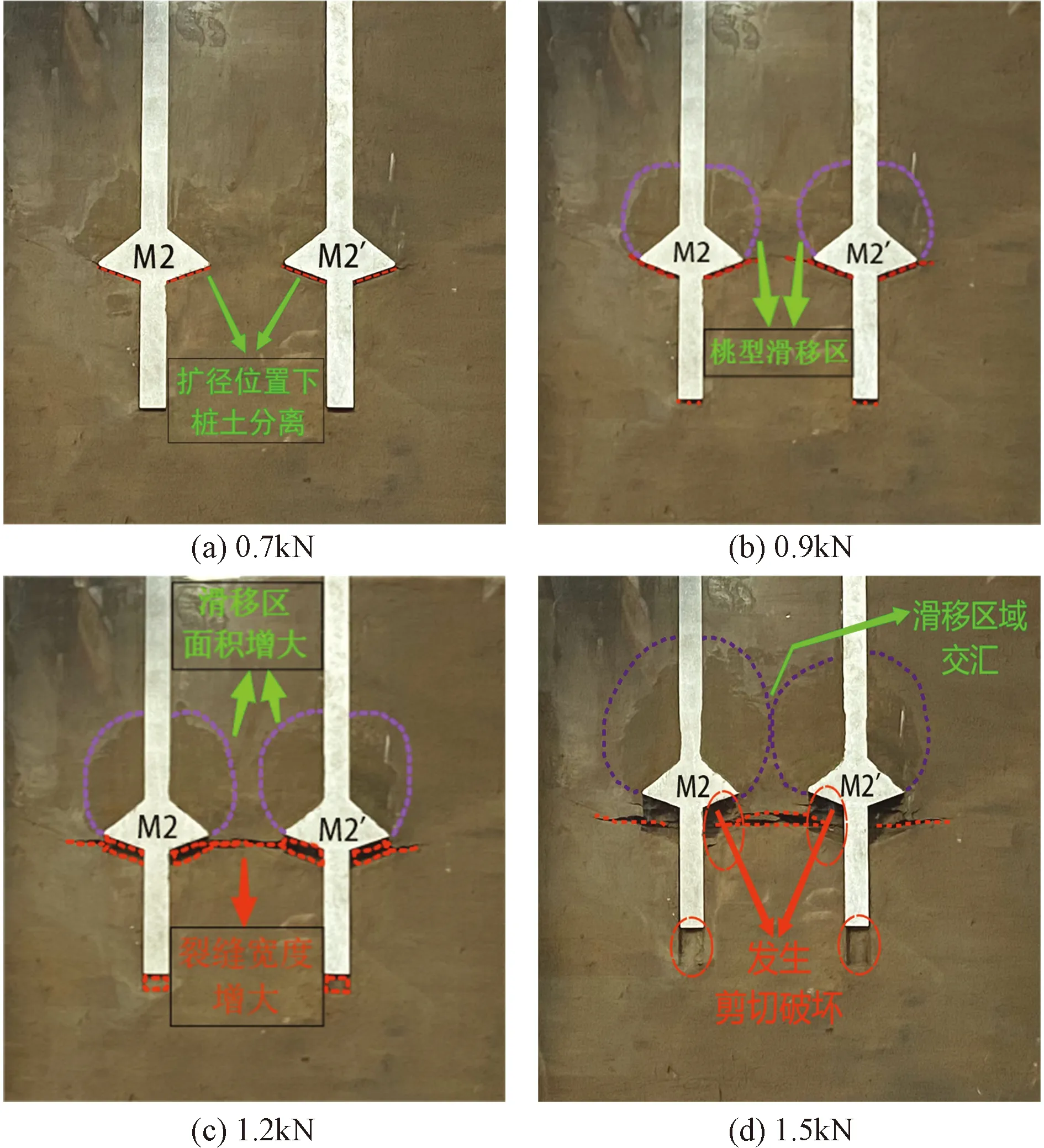

M1~M4组CEP双桩试件的抗拔破坏过程基本相似,以M2组为例进行分析,其抗拔破坏过程见图5。

图5 扩径位置相同的M2组CEP双桩抗拔破坏过程

加载初期到0.7kN时,CEP双桩扩径位置下面开始出现桩土分离,此时桩底位移为2.53mm,见图5(a);随着荷载增加到0.9kN时,桩土分离逐渐增大,由于扩径位置带动上面土体向上移动,扩径位置上方出现“桃形滑移区”,同时双桩扩径位置端部土体出现水平裂缝,此时桩底位移为4.43mm,见图5(b);随着荷载进一步增加到1.2kN时,扩径位置上方滑移区面积也不断增大,同时扩径位置端部水平裂缝开始贯通,裂缝宽度增加,此时桩底位移为8.65mm,见图5(c);继续增加荷载到1.5kN,两桩扩径位置上方土体滑移区域进一步扩大并交汇,由于双桩间扩径位置上方土体竖向位移过大,扩径位置端部与土体发生剪切破坏,此时桩底位移为13.96mm,见图5(d),贯通的水平裂缝宽度不再增加。综上可知:CEP双桩桩周土体破坏过程及状态与单桩比较相似,只是在极限状态下出现了两桩的滑移区交汇现象。

3.2 扩径位置不同CEP双桩抗拔破坏过程分析

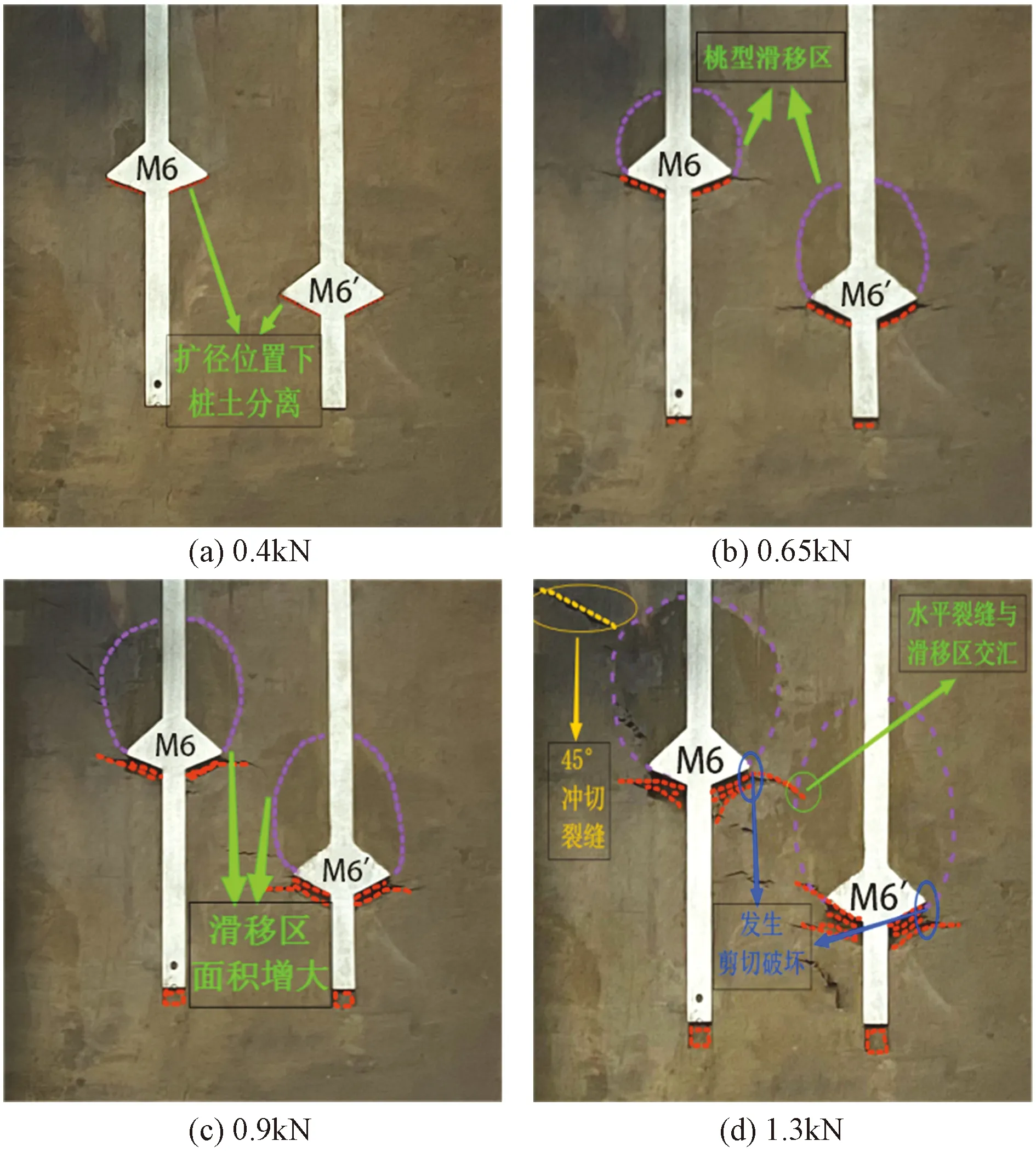

以扩径位置不相同的M6组为例进行分析,CEP双桩抗拔破坏过程见图6。

图6 扩径位置不相同的M6组CEP双桩抗拔破坏过程

扩径位置不相同的M6组CEP双桩抗拔破坏过程与同扩径位置相同的CEP双桩抗拔破坏过程比较相似;但在极限状态下,扩径位置上方桩长d1为6R0的桩(M6′桩)的滑移区与水平裂缝交汇;扩径位置上方桩长d1为4R0的桩(M6桩)的滑移区边缘出现45°冲切裂缝,见图6(d),这对两桩极限承载力产生极不利的影响。

3.3 CEP双桩破坏状态对比分析

六组CEP双桩极限破坏状态对比见图7。

(1)扩径位置相同时的对比分析

各组试件均发生盘上土体滑移破坏及扩径位置端部与土体的剪切破坏。当扩径位置上方桩长d1小于或等于4R0时(M1组),扩径位置上方土体滑移区边缘发生冲切破坏,见图7(a);而当扩径位置上方桩长d1大于4R0时(M2组、M3组、M4组),扩径位置上方土体滑移区边缘不发生冲切破坏,见图7(b)~(d)。

(2)扩径位置不相同时对比分析

当两桩扩径位置竖向距离较大且一桩扩径位置上方桩长d1小于4R0时(M5组),两桩互相影响程度较小。但因M5桩扩径位置上方桩长过小,土体被拉裂破坏后,在滑移区边缘两侧都产生了冲切破坏;而M5′桩扩径位置端部土体裂缝不明显,承载能力未完全发挥,见图7(e);当两桩扩径位置竖向距离不大且两桩扩径位置上方桩长d1大于或等于4R0时(M6组),扩径位置上方桩长较小的桩(M6桩)在滑移区边缘一侧产生了冲切破坏,且两桩之间存在一定相互影响,M6′桩扩径位置上方滑移区与水平裂缝交汇,见图7(f)。

3.4 荷载-位移曲线分析

7组CEP双桩的荷载-位移曲线图见图8。

(1)M1~M6六组双桩在试验加载初期(0~0.4kN),荷载-位移曲线变化趋势基本相同,此阶段桩顶位移随荷载的增大呈线性增大,主要靠双桩桩侧摩阻力和扩径位置上方局部土体来提供承载能力,扩径位置尚未对CEP双桩承载产生作用。

(2)在加载中后期(0.4kN以后):M1~M4组在相同荷载作用下,扩径位置距土体表面越远,桩顶位移越小,破坏时对应的荷载越大,扩径位置上方桩长d1越大,其桩承载力越大;但随着扩径位置离土体表面距离更大,承载力增大速度明显放缓。在相同荷载作用下,M6组的桩顶位移明显小于M5组,所以M6组的承载力明显大于M5组,因为M5组左桩扩径位置上方土体滑移区边缘两侧均发生冲切破坏,而M6桩左桩扩径位置上方土体滑移区边缘只有左侧发生冲切破坏,所以承载力取决于扩径位置上方桩长d1小的桩。M6组右桩滑移区与左桩水平裂缝交汇,所以两桩扩径位置的竖向距离(大于4R0为宜)满足互不影响要求。

(3)M1组桩在荷载为0.8kN有明显的拐点,见图8中点F1,此时扩径位置上方滑移区边缘开始出现45°冲切斜裂缝,土体接近发生冲切破坏,这主要是扩径位置上方桩长d1过小所致。

(4)对比扩径处于相同位置的单桩(M7组)和双桩(M2组)的荷载-位移曲线可知,在桩间距为4倍悬挑径时,双桩承载力小于单桩承载力的2倍,说明桩间距较小时,两桩间互相影响使承载力存在一定的折减。

(5)在相同荷载作用下,M2~M4组承载力较大,且M4组最大,所以在扩径位置上方桩长d1都大于4R0时,扩径位置相同的双桩承载力较大。

4 结论

(1)CEP双桩在桩间距及扩径位置设置合理时,每个桩的桩周土体破坏状态与单桩基本相同。当CEP双桩的扩径位置相同时,扩径位置上方桩长d1越大,CEP双桩极限承载力越大;CEP双桩的扩径位置不相同时,双桩承载力主要取决于扩径位置上方桩长d1较小的桩,扩径位置上方桩长d1应尽量大于4R0,避免冲切破坏发生。

(2)实际工程设计时,CEP双桩的扩径位置尽量相同,扩径位置上方桩长d1不应小于4R0;由于某中原因,CEP双桩两桩扩径位置不同时,扩径位置上方桩长d1不应小于4R0,且两桩扩径位置竖向距离(大于4R0为宜)满足互不影响的要求即可。