汽车踏板轻量化解决方案研究与应用

杨启民 赵智 姜云山 张波 巨智杰 田立胜

(东风(十堰)车身部件有限责任公司,十堰 442000)

1 前言

汽车的轻量化就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。试验证明,若汽车整车质量减轻10%,燃油效率可提高6%~8%;汽车整备质量每减少100 kg,百公里油耗可降低0.3~0.6 L;汽车质量减轻1%,油耗可降低0.7%[1]。

2 轻量化迫切趋势

2021 年2 月20 日,由工业和信息化部组织制定的强制性国家标准GB 19578—2021《乘用车燃料消耗量限值》由国家市场监督管理总局、国家标准化管理委员会批准发布,于2021 年7 月1 日起正式实施。该标准规定了燃用汽油或柴油燃料、最大设计总质量不超过3 500 kg 的M1 类车辆的燃料消耗量限值要求,是我国汽车节能管理的重要支撑标准之一。在该标准要求下,整车轻量化是每个主机厂提升竞争力必经之路,同时零部件生产企业作为汽车工业重要环节,应该在轻量化零部件研发起到主导性作用[2]。

汽车的离合器踏板、制动踏板作为汽车五大操纵机构总成之一。制动离合踏板作为安全保安件是汽车驾驶实现车速行驶状态的控制直接操纵总成。汽车踏板有着严格质量要求,在QC/T788 中对踏板弹性变形、永久变形、耐久等有着严格技术要求。作为专业的踏板研发生产企业如何在满足标准要求的前提下给顾客提供质量更轻、成本更低、质量更优的产品,不断提升研发手段、固化设计标准、拓展研发视野、优化升级工艺等手段,通过新材料应用、新技术应用、新结构设计将踏板性价比做到更优,从而完成主机厂每个产品的减重率的要求。

3 新材料应用

近年来随着科技的革新以及新材料的不断诞生,从汽车结构来说,新型轻量化材料分为两类:一类是低密度的轻质材料,如合金,塑料、复合材料;一类是高强度材料。

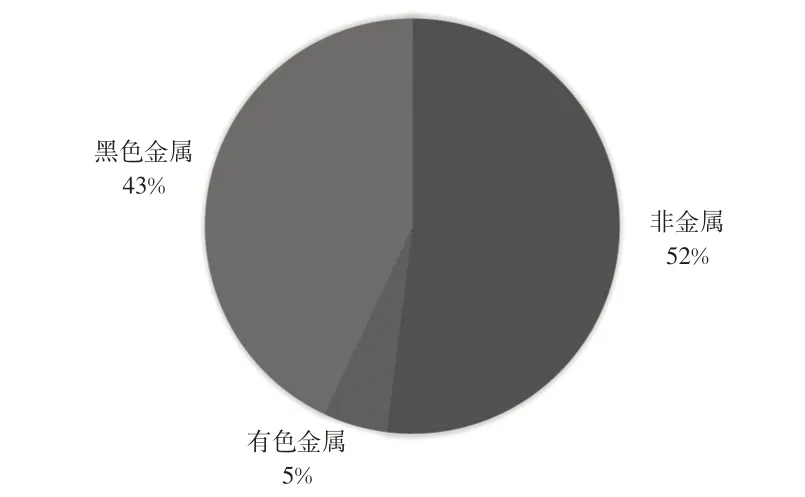

通过对国内汽车行业踏板使用材料调查,发现主要使用材料有三大系列:黑色金属、有色金属、非金属(图1)。

图1 踏板材料分布

其中,非金属材料基本全部使用了短玻纤增强尼龙(PA66+GF40),黑色金属主要使用Q235-DL510 系列汽车钣金冲压。

3.1 PP+LGF40的应用

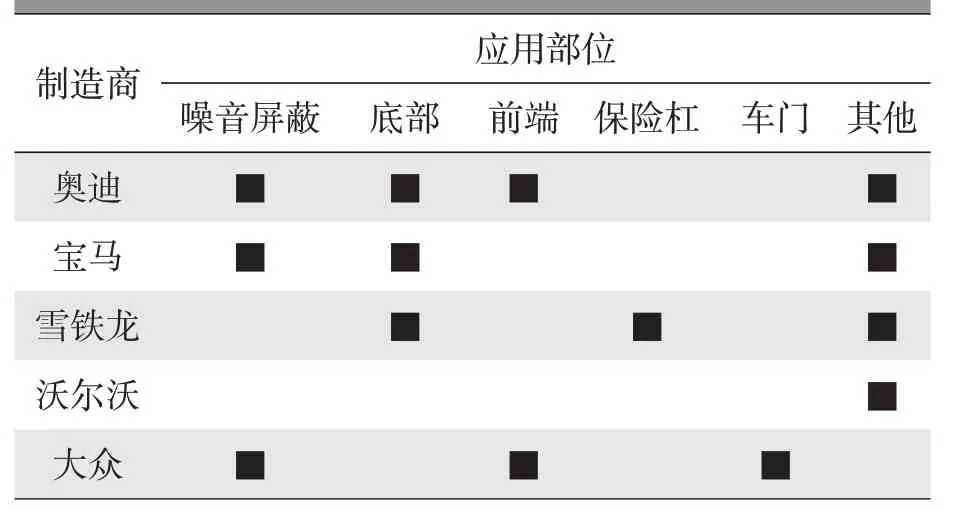

“以塑代钢”是实现轻量化的最有效的方式之一,长波纤增强塑料(PP+LGF)是指以热塑性树脂为基材,以长度在10~15 mm 的增强玻璃纤维为骨架而混合生产成的塑料颗粒,具有密度低、强度高、模量高、尺寸稳定、低亲水性等特点,近年来在汽车零部件上应用越来越广泛[3]。PP+LGF 在欧洲汽车品牌中的应用如表1 所示。

表1 PP+LGF在欧洲汽车品牌中的应用

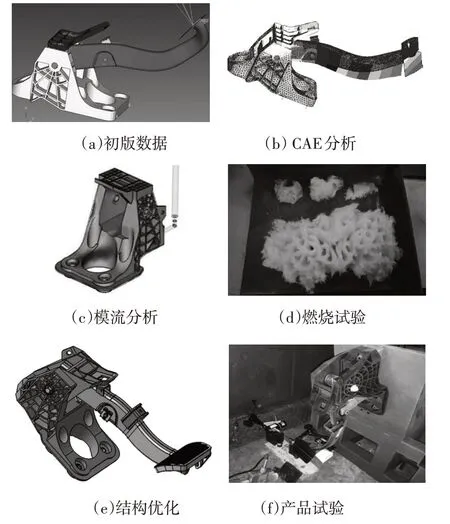

汽车制动踏板作为架构安全件,在PP+LGF 使用时不但要利用好其优越材料性能,做好减重的轻量化方案设计。同时由于长玻璃纤维在注塑的材料极易产生玻纤堆积,致使整体支架内玻纤分部不均,踏板支架整体受力下降。需要开展专业结构CAE 模拟、模流分析、试验验证和燃烧试验。如图2 所示,对某项目踏板的分析全过程。

图2 某项目PP+LGF应用分析过程

该踏板PP+LGF 较原来结构质量减少700 g,减重率达到了33%,同时成本降低6%,所有试验性能优于原冲焊件结构。

3.2 铝合金、镁合金的应用

据统计,近三十几年来美、日、德等国汽车龙头企业,其车辆使用铝合金用量5 kg 到现在的280 kg,镁合金用量也达到了50 kg 以上。

铝及铝合金作为零件材料有许多显著的优点,在满足相同机械性能的条件下质量比钢材降低60%左右,且在碰撞过程中比钢多吸收50%的能量。镁及镁合金相对于钢材、铝材的强度、刚度都是最高的,其密度为1.8 g/cm3,仅是钢的1/5,铝的2/3,其优势显而易见。

铝合金、镁合金在汽车踏板支架可以有效地做到轻量化、低成本和高品质,但是要做到压铸分析和防腐的重点关注。如图3 所示,为已在开发量产的铝合金和镁合金踏板。

图3 铝合金和镁合金踏板

新型材料的应用充分体现了作为踏板专业研发生产企业,在汽车轻量化、低成本、节能环保发展的趋势下提供更好更专业服务,通过技术创新与技术引用等方式,为主机厂每个零部件减重率做好最优的方案。

4 新结构设计

汽车结构轻量化优化设计是指通过采用先进的优化设计方法和技术手段,在满足永久变形、弹性变形、模态、碰撞安全性等诸多方面的性能要求,以及相关的法律法规标准的前提下,使用部件薄壁化、中空化、小型化、复合化实现轻量化。利用CAD、CAE 技术,可以准确实现车身实体结构设计和布局设计,相关数据进行工程分析和永久变形、弹性变形计算。

4.1 踏板臂轻量化

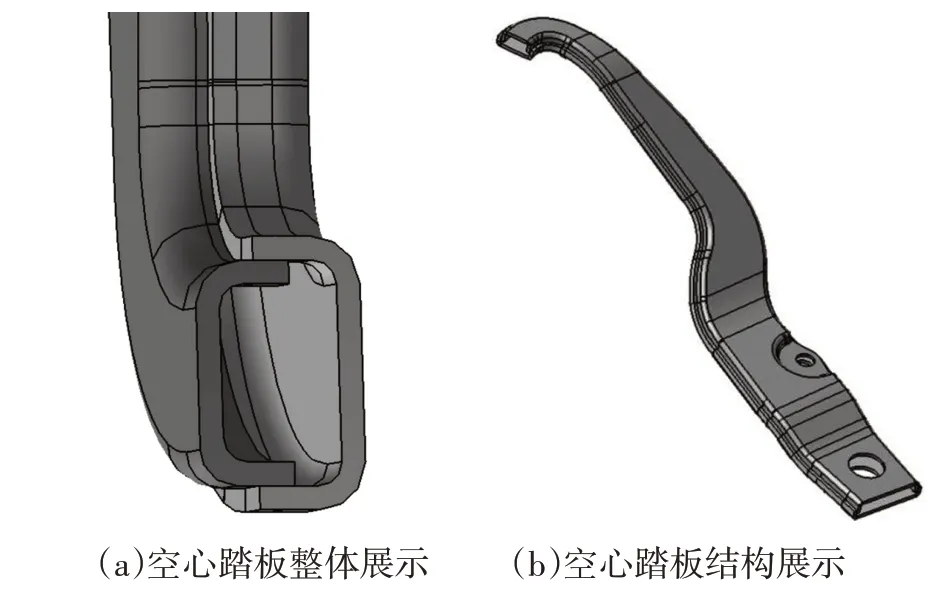

传统的踏板臂一般采用8~10 mm 厚的中高强度板冲压件,很适合汽车部件薄壁化的要求,将8 mm 厚的板料优化成厚为2.0 mm 高强度板,采用中控化之后,将踏板臂整体厚度控制在14~16 mm,这样大大降低了踏板左右侧向弹性变形量,同时零件自身减重率可以达到45%左右。材料用量减少,单件成本降低,做到轻量化提质降本三方面优化。图4 所示为某车型的对扣式空心踏板臂结构。

图4 对扣式空心踏板臂

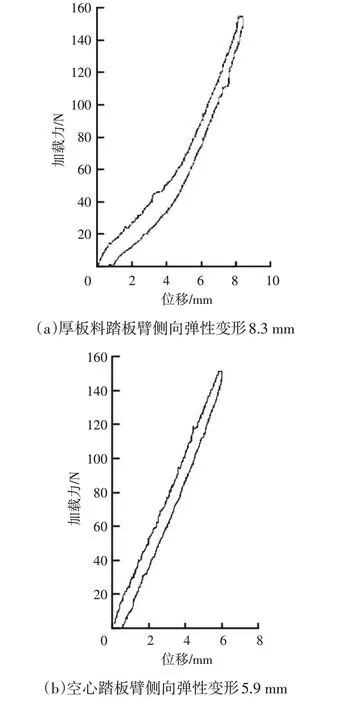

由于对扣式空心踏板臂厚度较原来增加2 倍,按照QC/T788 中侧向弹性变形测试中较原单一厚板料大大提高,如图5 所示,踏板臂空心化前后侧向弹性变形比较。

图5 踏板臂空心化前后侧向弹性变形比较

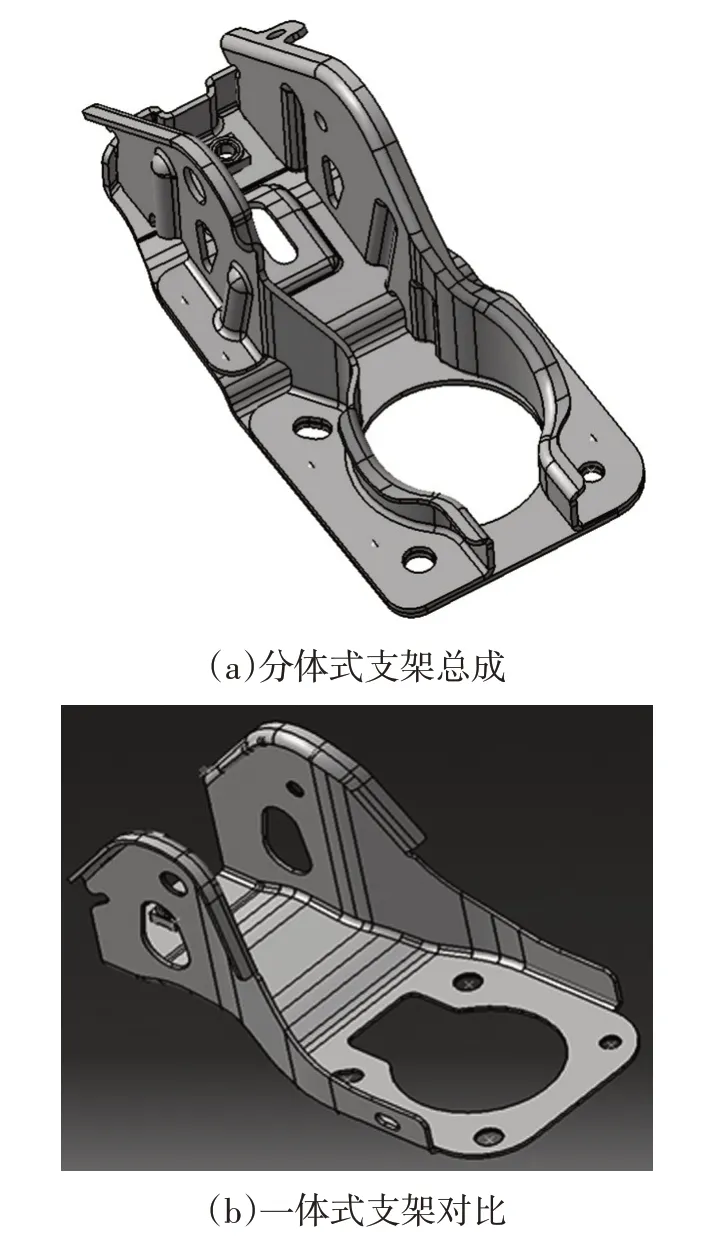

4.2 踏板支架轻量化

踏板支架一般采用底板、左支架、右支架、开关支架4 个件焊接组合,但是所有子件冲压总工序较长,且各子件通过焊接联接。通过结构优化,冲压ATUOFROM 模拟分析,将底板、左支架和右支架合成一个件(图6)。一体式支架大大提高材料利用率,缩短了冲压工序,取消了焊接工序。不但降低制造成本,提升尺寸稳定性,结构强度也大幅提升。

图6 分体式支架总成与一体式支架对比

4.3 其他零部件轻量化

制动离合踏板支架总成中,不但主体件有轻量化解决方案,同时各个零部件都有轻量化解决方案,如中心轴采用空心管替代,踏板片增加结构造型减薄料厚,中心轴螺母拧紧采用中空铆接轴铆接,高强度板应用等,每一个件都有减重空间可挖(图7)。

5 轻量化效果验证

产品轻量化是基于对材料特性、产品结构、产品性能要求、CAE 分析、工艺保证能力及试验验证保证能力提升基础上,关键核心要求是保证产品品质不降低甚至得到相应的提升。如表2 所示,轻量化结构CAE 分析结果对比。

表2 踏板轻量化前后CAE比较 mm

从CAE 分析结果比较看踏板使用新材料和结构优化轻量化后,踏板的各项性能指标并没有得到牺牲,而且有部分参数得到了提升。并且在实际试验验证和顾客驾驶车辆的踏板质感都有所提升。

制动离合踏板踏板运用新材料和新结构实现轻量化,同时简化加工工艺,每个踏板成本较原来降低5%以上,为顾客创造收益和零部件供应商的竞争能力。

6 结束语

汽车轻量化技术要以创新需求为纽带,以获取汽车轻量化核心技术为长期战略目标,大力发展新材料、新技术、新工艺、新产品。

在结构优化设计方面,汽车结构的尺寸优化、形状优化和连续体拓扑优化已逐步发展成熟并得到广泛应用,但汽车结构的多学科、多目标优化设计方法。

制动离合踏板运用增强塑料、对扣空心踏板臂、铝合金一体化压铸的的轻量化解决方案,可以很好的在其他零部件上借鉴,如铝合金的商用车悬置、镁合金保险杠、长波纤水箱支架等,汽车零件轻量化可以相互借鉴和促进作用。