变轮毂救援机器人设计与运动仿真

林伟燚,何用辉

(福建信息职业技术学院智能制造学院,福建 福州 350003)

0 引言

随着全球地震灾害或局部战争频发,为能够更好地对受灾人员进行救治,减少人员伤亡,通常需要借助机器人代替人深入灾后现场进行救援任务。救援机器人的出现避免了救援人员伤亡,提高了搜救效率,成为救援任务中不可或缺的部分[1-2]。

由于救援机器人需要在灾后环境中进行运动,对机器人越障能力提出更高的要求。目前救援机器人运动机构主要以轮式、腿式、履带式以及复合式为主[3]。其中轮式机器人因具有高速与地形适应能力强等特点[4],广泛应用于救援现场。中国科学院沈阳自动化研究所和东北大学联合研制的新型可伸缩摇臂六轮移动机器人,机器人采用摇臂结构完成越障任务[5]。西南大学张龙研制的摆杆轮式越障机器人,结合“U”型摆杆和动态尾翼完成转弯与越障动作[6]。甘肃建筑职业技术学院[7]采用轮腿复合式结构,设计一款轮腿式六足智能消防机器人,利用轮腿之间的切换实现在非结构环境下快速运动。韩国学者设计一种被动轮腿变形结构机器人[8],基于变形轮结构实现轮、腿之间的转换。瑞士苏黎世联邦理工学院研发的轮腿复合机器人[9],采用轮腿复合结构可以更好的适应非结构地形环境。

救援机器人结构的改进,提高了非结构环境下机器人越障性能,为救援任务的顺利完成提供了可能。本文主要针对轮式机器人地形适应能力、越障能力不强的问题,通过结合轮式高速移动、效率高与连杆机构承载能力大,耐冲击等特点,提出设计了一种面向复杂环境下的变轮毂救援机器人。其结构简单、控制方便、地形适应能力强的优势,可以适用于非结构地形环境。

1 变轮毂救援机器人结构设计

1.1 性能指标

面向复杂环境的特殊需求,设计了一种变轮毂救援机器人,机器人整机相关性能指标见表1。

表1 设计参数

1.2 电机选型

为保证机器人具有较好的驱动能力,机器人每个轮子配有一个驱动电机,通过对机器人功率进行计算来选择合适的电机型号。变轮毂救援机器人以最大速度行驶时,其所需功率即为最大功率,计算公式为:

式中:P为移动本体以最快速度行驶时所需的最大功率,kW;f为道路阻力系数;m为负重的救援机器人整体重量,N;νmax为最大速度,km/h;C为风阻系数;A为横截面积,m2;η为系统总效率(包括电机效率、减速器效率、行进结构效率)。

以柏油路面为例,忽略风阻影响,则救援机器人最大功率可表示为:

安全系数K取0.8,最大效率为0.91,减速器传动效率为0.77,行进机构效率为0.85,额定功率可以表示为:

因此,基于额定功率、价格等因素,电机选用某公司的编号为XD-37GB520 的直流减速电机。

1.3 变轮毂结构设计

1.3.1 变轮毂结构几何关系

在变轮毂的设计中采用连杆机构实现轮毂直径的变化,轮毂模式变化示意图如图1 所示,几何关系如图2 所示。

图1 轮毂模式变化示意图

图2 几何关系图

图中S′为铰链中心点到中轴线之间的距离,S为首铰链中心点与末铰链中心点之间的距离;b为剪叉机构长杆的长度;a为剪叉机构短杆的长度;e为剪叉机构垂直移动量;φ为剪叉机构长杆与水平之间的夹角。

图2 中相关量的几何关系可表示为:

1.3.2 推力计算

假设在水平推力Fin的作用下的虚位移为dS′,在竖直方向载荷Q作用下的虚位移为de,分别将式(3)(4)左右两端对φ求导可得:

根据虚位移原理:作用于质点系的主动力在任何位移中所做虚功的和等于零,可得

单腿着地:联合式(5)-(7),可以得到

同理双腿着地时

通过式(8)与式(9)可以得到变轮毂在单腿着地与双腿着地两种情形下竖直方向载荷与水平推力之间的关系,为后续变轮毂救援机器人控制提供理论指导。

文中变轮毂结构采用连杆机构,其单一伸缩运动单元由六个连杆组成,三个长连杆,长度为100 mm,三个短连杆,长度为50 mm,第一段由三个长连杆组成,承受主要的支撑力,第二段由三个短连杆组成,承受轮翼所施加载荷。为保证轮毂变形后不会丧失变形持续性,采用电机驱动T8 丝杠进行传动。机器人最大负重10 kg,整机空载预估重量5 kg,故整机变轮毂机构总承受载荷约147 N,每一部分约为36.75 N。变轮毂结构三维如图3 所示。

图3 变轮毂总装配模型图

1.4 整机设计

通过对机器人关键部件的设计与分析,确定了机器人驱动方式与变轮毂结构,接下来对机器人整体进行设计。救援机器人除搜寻目标之外,还应给救助目标提供应急物资,因此在载重不变的情况下应尽可能地增大体积。救援机器人内部空间分成三部分区域:前后区域用来放置前后电机与控制部分,中间区域为物资容纳区。使用SolidWorks 建立变轮毂救援机器人三维模型,如图4 所示。

图4 变轮毂救援机器人总体结构图

2 关键部件静力学仿真与优化

首先,为保证机器人整机强度,需要对其关键部件进行有限元分析。使用ANSYS Workbench 对轮毂结构进行有限元分析,首先对导入后的零部件进行材料属性定义。变轮毂救援机器人各部件所选用材料及材料属性见表2。

表2 结构部件材料类型及属性

其次,在满足数据准确性的情况下,选择5 mm 的网格对轮毂模型进行网格划分,划分结果如图5 所示。

图5 变轮毂模型曲面网划分

在进行边界条件和载荷约束时,考虑到被设计对称式结构配置,选择箱体下表面作定义边界,承受载荷部分主要为变轮毂连杆与轮翼。因此选择轮翼下表面为静载荷面,力的大小为机体总重量外加载荷物资重量15 kg,但为保证设计安全可靠,选择200 N 力进行分析,故每个轮子所承受载荷为50 N,如图6 所示。

图6 边界及载荷类型载荷大小的设置

如图7 可知,救援机器人轮翼机构受力变形相对较大,为解决轮翼边缘变形问题,将轮翼内侧与连杆连接的固定块延长至轮翼边缘,并再次进行受力分析。对比优化前后形变情况,发现结构救援机器人的结构受力情况明显改善,如图8 所示。

图7 变轮毂总形变图

图8 变轮毂优化后

根据优化后的实验结果,确定变轮毂救援机器人最终模型图,如图9 所示。

3 变轮毂救援机器人动力学仿真与分析

3.1 仿真设置

为使运动分析具有定向性,应对变轮毂救援机器人模型进行必要的约束。首先,应使变轮毂固定架与软件所设大地坐标进行锁定;其次,通过Admas 中Connectors 命令进行机器人运动副的创建;最后,利用Motions 命令中Step 函数实现一定时间内电机驱动的加/减速以及电机转向的改变。相关约束、驱动的添加如图10 所示。

图10 模型约束与驱动设置图

3.2 越障过程仿真

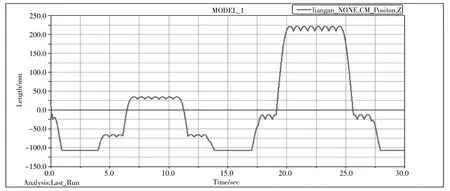

为验证变轮毂救援机器人越障能力,在Admas中进行越障过程的仿真与分析。利用时间函数实现对机器人电机的驱动,完成两种台阶高度(125 mm、320 mm)下机器人越障仿真实验,虚拟样机越障过程仿真示意图如图11 所示。用平稳性反映变轮毂机器人的越障能力,如图12 所示。可以看出救援机器人可以很好的通过不同障碍,完成相应的救援任务,其质心在垂直方向的波动较小,可以很好的适应台阶的变化,运动平稳。仿真结果表明,本设计参数设置合理,当遇到障碍时轮毂展开可有效解决机器人通过性问题,为机器人能够完成救援任务提供了可能。

图11 虚拟样机越障过程仿真图

图12 变轮毂救援机器人质心波动曲线

4 结论

提出一种新型的变轮毂救援机器人,并得到了以下结论。

(1)该新型变轮毂救援机器人将轮式连杆机构相结合,提升了轮式机器人的稳定性、机动性与越障能力。在此基础上,对该新型机器人进行了整体设计。

(2)分析了该新型机器人静力学与动力学,在保证机器人强度同时得到了多种运动模式的切换,以适应非结构地形环境。