薄煤层综采工作面智能化控制系统研制与应用

杨燕敏

(晋能控股装备制造集团寺河二号井,山西 晋城 048000)

寺河二号井主采9 号煤层,煤层均厚1.1 m,受采高制约,采煤机运行至工作面上下端头无法有效进刀,需要消耗人工预做缺口;采煤机摇臂与刮板输送机之间空间受限,采煤机装煤效果较差,输送机下留煤较多;液压支架与刮板输送机未实现远程自动化控制,仍需人工在狭小工作面手动操作控制阀门实现移架、推溜等关键动作。因此,有必要就薄煤层综采工作面智能化控制系统进行专题研究。

1 薄煤层工作面概况

寺河二号井94316 综采工作面煤层均厚1.1 m,煤层倾角2°~15°,工作面走向长1540 m,倾向长133 m,可采储量33万t。直接顶为3.9 m厚粉砂岩,黑色致密,基本顶为5.3 m 厚细砂岩,黑灰色,含植物化石碎屑;直接底为3.5 m 厚砂质泥岩,黑色,岩芯破碎,基本底为3.0 m 厚细砂岩,含泥质条带。

2 薄煤层智能化开采装备

薄煤层工作面装备水平相较中厚煤层而言,发展相对滞后。薄煤层工作面受作业空间、采煤高度等诸多限制,存在:工作面设备运行空间受限,作业人员活动范围狭小,设备日常维护困难;开采能力受装备水平、地质构造、煤层厚度变化等诸多因素影响,吨煤成本较高;工作面推进速度较快,矿井多存在采掘衔接紧张的问题。因而,有必要进行薄煤层综采工作面智能化控制系统研发,提高薄煤层工作面生产效率,改善作业人员生产环境[1-3]。

1)MG2×200/930-WD1 型采煤机

MG2×200/930-WD1 型采煤机滚筒截深630 mm,滚筒直径1250 mm,装机功率930 kW,可选用上位机控制模式或远程控制模式。当采煤机进入上位机控制模式时,自动进入“记忆割煤”模式,司机仅控制割煤速度,其他操作均为自动方式;当采煤机进入远程控制模式时,采煤机司机通过机身上的“主启、牵启”等开关控制采煤机启停及其正常工作。

2)液压支架

94316 综采工作面安装90 架液压支架,其中,ZY4400/10/23 型液压支架4 架,初撑力3082 kN,工作阻力4400 kN,支护高度1.0~2.3 m;ZY4000/09/19D 型液压支架86 架,初撑力3092 kN,工作阻力4000 kN,支护高度0.9~1.9 m。液压支架均采用电液控制系统,通过控制器实现支架升架、拉架、推溜等诸多动作。

3)SGZ--764/400 型刮板输送机

SGZ--764/400 型刮板输送机1 部运输能力400 t/h,机身长度170~200 m,装机功率2×200 kW。SGZ--764/400 型刮板输送机通过开关架上的本布罗控制刮板输送机的启停,另在工作面装有闭锁按钮控制刮板输送机。

4)DSJ100/80/160 带式输送机

DSJ100/80/160 带式输送机2 部,生产能力800 t/h,皮带宽度1000 mm。带式输送机采用华宁生产的KTC101 型扩音电话控制其启动和停止,并能够通过扩音电话进行喊话联系,紧急情况下可用扩音电话的闭锁键直接闭锁皮带。

3 智能化工作面控制系统

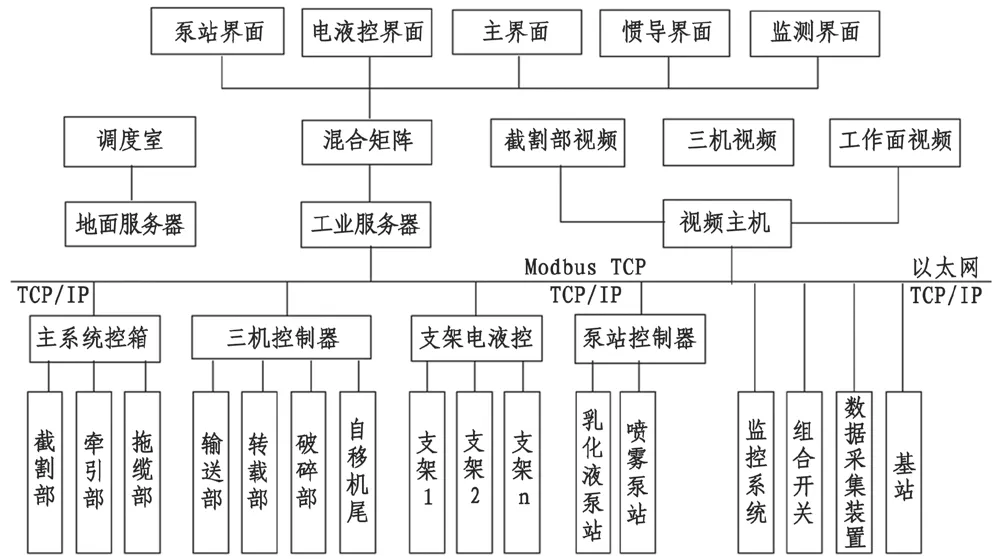

寺河二号井智能化工作面设备控制系统如图1。其核心是通过顺槽集中控制中心来实现对工作面各类型设备的监测与控制,包含液压支架的升降、采煤机的运转、刮板输送机的启停、乳化液泵站的日常工作、皮带机的运行等相关设备的控制,此外建立视频监控体系、智能照明体系、人员定位系统等相关辅助系统,所有数据统一传输至顺槽集控系统,通过现有以太网与矿上调度中心上位机进行数据联通,进而实现地面远程集中控制。整个通信网络分为三层:智能工作面控制系统、顺槽集中控制系统、地面调度控制系统。调度中心能够实现与顺槽集中控制系统相同的功能。

图1 智能化工作面设备控制系统图

3.1 采煤机系统控制技术

采煤机实现顺槽控制中心远程控制,远程控制功能主要由顺槽控制中心计算机通过采煤机电缆数据传输实现对采煤机运行状态的远程实时监控。采煤机实现运行参数远程实时监测,主要包括:电机电流、温度监测与保护,牵引箱轴温、泵温监测与保护,液压系统压力、泵箱油位的监测与保护,水路压力、冷却水流量的监测与保护,采煤机运行速度和位置实时监测。改造后采煤机能够实现就地控制、远程控制、记忆截割等多种功能。远程控制及时准确,可实现采煤机启停、更改行进方向、加减速、摇臂升降等诸多功能,延迟时间不超过200 ms。记忆截割模式下,人工干预具有最高权限;记忆截割功能预置多种复杂工艺程序,满足不同地质条件下开采需求。当现场煤岩体条件发生变化,原有存储数据与现场实际情况相差较大时,记忆截割模式退出,警示顺槽集控中心值班人员。采煤机安装自诊系统,实时监测采煤机运行状态和检测结果,所有采集数据及时传输至顺槽控制中心与地面调度中心,及时处理潜在隐患。

3.2 智能化移架控制技术

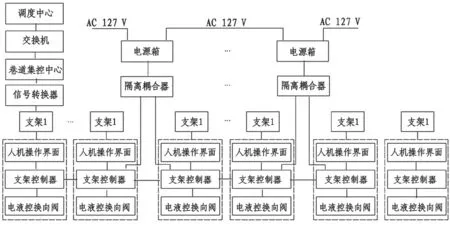

液压支架自动控制系统由数据采集层、设备控制层、管理监控层三层构成。数据采集层通过预置传感器采集液压支架实时参数,并将其转化为标准电流信号;设备控制层通过控制器将来自下一层的数据信息传递给上位机进行存储与处理,并执行上位机的指令;管理监控层实时监测液压支架运行参数、故障信息等关键参数,综合研判后向控制主站发送命令。液压支架联机控制系统如图2。

图2 液压支架联机控制系统

电液控制系统在顺槽控制中心即可实现液压支架单架及成组动作;通过RFID 射频技术和采煤机轴编码器定位识别采煤机运行状态,实现液压支架跟机自动移架、自动推溜、喷雾控制、割三角煤自动化等诸多功能;系统实现带压移架功能,具有初撑力自动保持功能;为方便现场操作,能够在线进行参数调整和现场程序更新[4-6]。

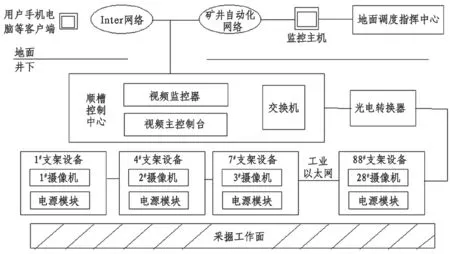

3.3 全面感知保障系统

薄煤层智能化工作面要求顺槽控制中心及地面调度中心实时掌握井下工作面生产情况及关键设备运行状况。通过加强现场视频监控,实时再现工作面生产现状,确认工作面煤壁及顶板状态、采煤机运行状态、支架工作状态等关键信息,基于综合分析结果,对采煤机、液压支架、刮板输送机、破碎机等关键设备进行远程操控,保障薄煤层智能化工作面安全高效开采。薄煤层工作面视频监控系统如图3。

图3 视频监控系统

4 现场应用

薄煤层综采工作面智能化控制系统在94316 工作面试验成功,现场应用结果表明:工作面更新智能化控制系统后,每天可完成15 个正规循环,较以往工效提升20%以上;工作面不再安排人员直接从事现场生产,仅安排2 名现场巡视人员和2 名远程监控人员,对现场生产状况及设备运行状况进行实时监控,直接生产工效提升至165 t/工;智能化控制系统运行平稳可靠,降低工人劳动强度,保证现场人员安全,从根本上提升了矿井的安全系数与生产效率,现场应用效果良好。

5 结论

结合寺河二号井94316 工作面现场地质生产条件,通过对薄煤层开采装备优化与改进,研发适用于薄煤层工作面的智能化工作面控制系统,形成采煤机系统控制技术、智能化移架控制技术、全面感知保障系统,实现薄煤层工作面智能化开采,达到减员增效、提高薄煤层工作面生产效率的目的,社会经济效益显著。