橡胶/SBS 复合改性沥青技术在公路养护施工中的应用

崔 宇 韩方元 周 洋 徐腾飞,2 白轩宇

(1.宁夏交通建设股份有限公司,宁夏 银川 750002;2.宁夏交建交通科技研究院有限公司,宁夏 银川 750001;3.宁夏公路管理中心,宁夏 银川 750002)

随着我国经济的迅速发展,汽车数量实现井喷式增长,进而导致了废旧轮胎大幅度增长。国内外研究表明,将废旧轮胎加工成废胎胶粉用于道路改性沥青,一方面,能有效降低沥青的温度敏感性,增加沥青的弹性,改善沥青路面车辙和开裂等病害,提高沥青路面路用性能、使用寿命及行车安全性;另一方面,作为废旧轮胎资源化、无害化利用的有效途径,能缓解其导致的“黑色污染”问题[1]。丁湛等[2]研究表明,胶粉颗粒体积膨胀引起的位阻效应和溶解改性引起的沥青黏滞度增强会大幅增大沥青黏度,导致橡胶沥青路面施工和易性差,且橡胶粉与沥青间的相容性较差,在工程应用中橡胶沥青存在储存稳定性不佳等问题。刘文昌等[3]研究表明,过度脱硫会对混合料高温性能产生不利影响。谢国梁[4]研究表明,胶粉、SBS复合改性可兼顾橡胶和SBS性能。目前学者研究多停留在橡胶活化程度对沥青的性能影响阶段,鲜有综合性工程应用研究。基于此,本文以某一公路工程养护施工为例,对橡胶/SBS复合改性沥青技术进行深入研究,为相关施工提供技术支撑。

1 工程概况

某公路合同段起讫桩号为K4+300~K6+400,该路段为双向四车道一级公路,路线全长为2.1 km,路基宽度为24.5 m,设计时速为80 km/h,桥梁荷载及等级为公路-I级。原沥青路面采用4 cm普通沥青细粒式沥青混凝土(AC-13)+6 cm普通沥青中粒式沥青混凝土(AC-20)+38 cm水泥稳定碎石基层+20 cm级配砂砾底基层,结构层厚度为68 cm,于2016年通车运营。由于道路交通量巨大,重载、超限车辆多,在运行数年后,沥青混凝土路面先后出现裂缝、坑槽、唧浆、车辙等病害,服役期间虽实施了预养措施,但原有病害未得到根治,路面病害更加严重。分析路面病害原因,除交通荷载外,当地大温差环境也是道路裂缝等病害的主要原因。

橡胶复合沥青的黏弹性可在一定范围内吸收荷载应力,抑制车辙、反射裂缝的形成,因此本工程以K4+900~K5+400段为试验段,左幅采用“4 cm橡胶复合改性沥青细粒式沥青混凝土(ARSMA-13)+6 cm普通沥青中粒式沥青混凝土(AC-20)”结构层,右幅采用原设计“4cm普通沥青细粒式沥青混凝土(AC-13)+6 cm普通沥青中粒式沥青混凝土(AC-20)”结构层,通过长期监测路面状况,探索橡胶复合改性沥青技术的适用性。

2 原材料与试验方法

2.1 原材料

2.1.1 基质沥青

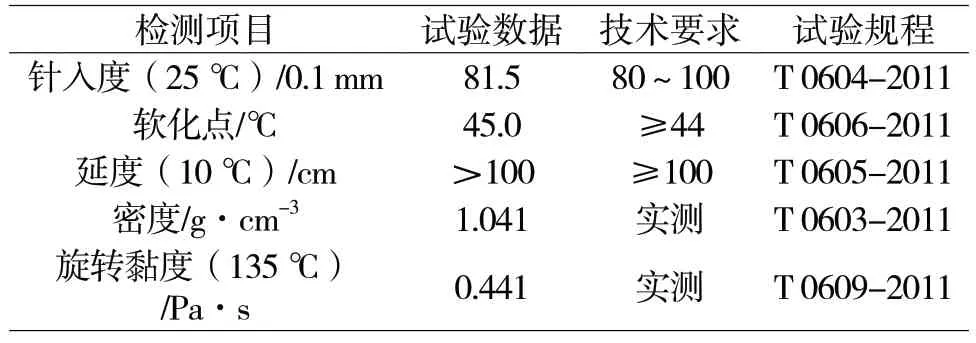

本文采用的基质沥青为镇海-90#A级道路石油沥青,其性能如表1所示。

表1 基质沥青技术指标

2.1.2 SBS改性剂

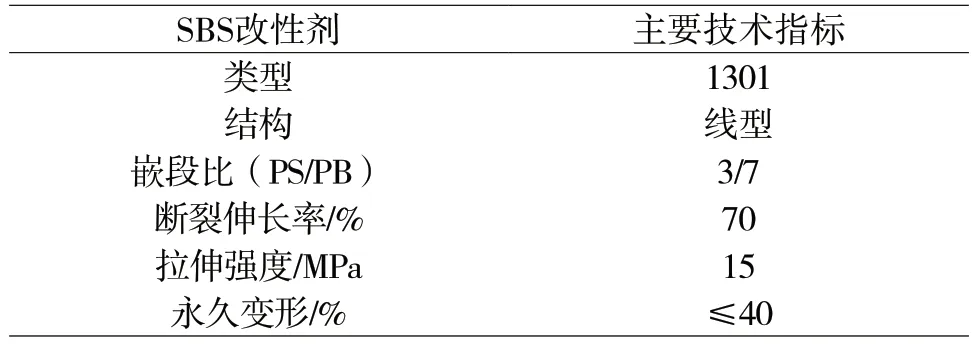

本文采用SBS改性剂为岳阳石化提供的1301线型改性剂,其性能如表2所示。

表2 SBS改性剂技术指标

2.1.3 废旧胶粉

本文选用了三种废旧胶粉,按脱硫程度定义为未脱硫胶粉、轻度脱硫胶粉及重度脱硫胶粉,其性能如表3所示。

表3 废旧胶粉主要技术指标

(4)集料及填料

粗集料为本地坚硬、无风化石灰岩,细集料为石灰岩机制砂,矿粉为憎水性细磨石灰岩,各档集料及填料指标均符合规范及施工要求。

2.2 试验方案

2.2.1 胶粉/SBS复合改性沥青的制备及关键参数的确定

研究表明,橡胶粉的活化程度、掺加比例,SBS改性剂的掺加比例均会显著影响复合改性沥青的性能[5]。为确定橡胶/SBS复合改性沥青最佳工艺参数,本文以镇海90# A级道路石油沥青为基础,稳定剂掺量为2‰,相容剂掺量为3%,设计了关于胶粉脱硫程度、胶粉掺量、SBS改性剂掺量的试验方案(见表4),且固定溶胀时间为30 min,剪切时间为40 min,发育时间为90 min。具体制备工艺如图1所示。

图1 SBS改性沥青制备流程

表4 废旧胶粉主要技术指标

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)规范内容,对复合改性沥青样品进行针入度、软化点、(5 ℃)延度、(180 ℃)旋转黏度、存储稳定性及弹性恢复试验。以复合改性沥青的性能指标,确定不同工艺的最佳参数。

2.2.2 胶粉/SBS复合改性沥青混合料级配选择

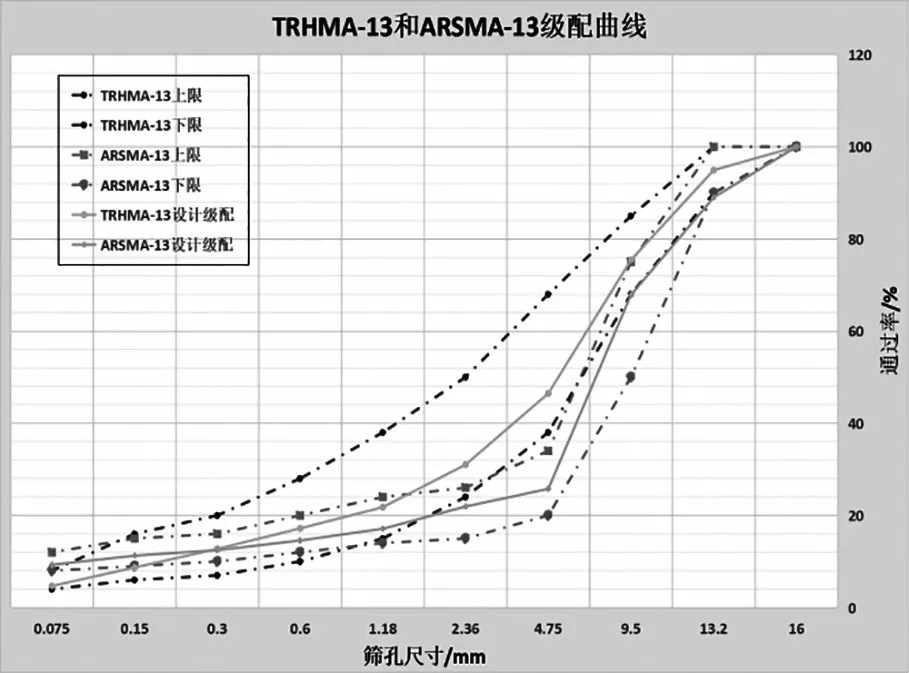

研究表明,较多的橡胶细颗粒在拌合过程中无法充分分散,导致橡胶沥青混合料的体积参数与油石比之间的关联性较差,过高的胶粉掺量会对混合料的级配产生影响,导致橡胶沥青混合料整体结构不稳定[6]。为探究橡胶复合改性沥青的适用级配类型,分别以连续级配TRHMA-13和间断级配ARSMA-13为例,开展混合料配合比设计及性能测试试验。具体级配设计内容如图2所示。

图2 TRHMA-13和ARSMA-13设计级配曲线

2.2.3 胶粉/SBS复合改性沥青混合料性能验证

为验证复合改性沥青混合料路用性能,以间断级配ARSMA-13为例,分别成型了SBS改性沥青混合料试件及胶粉/SBS复合改性沥青试件,通过开展车辙试验、小梁弯曲试验及冻融劈裂试验,测试其高温动稳定度、低温弯拉应变及冻融劈裂强度比(TSR)。

3 试验结果与分析

3.1 不同因素对复合改性沥青性能的影响

在采取不同胶粉类型、胶粉掺量及SBS改性剂掺量下,复合改性沥青的性能如表5所示。

表5 橡胶/SBS复合改性沥青技术指标

结合表5数据及试验情况可知,未脱硫胶粉掺量上限较低,30%掺量时胶粉吸收轻质组分过量,沥青黏度超限(见图3);20%掺量时黏度仍较大,需掺加相容剂至5‰并延长发育时间至7 h,经济效益较低且施工和易性差。重度脱硫胶粉30%掺量时黏度仍较低,可掺加上限较高,但过度脱硫丧失了橡胶的高温性能,且对低温性能的改性效果较差[7];轻度脱硫胶粉平衡了改性沥青的性能与和易性,兼顾高低温性能,且保留了橡胶沥青的黏弹特性。同时,对比第5、6、7组试验数据可得,SBS改性剂掺量提升1%与胶粉掺量提升10%所带来的高温性能提升幅度相近,故出于经济性考虑,确定SBS掺量为2%。综上所述,最佳工艺为:轻度脱硫胶粉掺量20%,SBS改性剂掺量2%。

图3 30%掺量未脱硫胶粉改性沥青

3.2 不同级配类型对复合改性沥青混合料体积参数的影响

连续级配TRHMA-13和间断级配ARSMA-13沥青混合料体积参数指标如表6所示。

表6 TRHMA-13和ARSMA-13混合料体积参数指标

由表6可知,连续级配TRHMA-13混合料体积参数与油石比之间的关联性较差,主要表现在毛体积密度随着油石比的增大而增大,很难达到峰值,同时矿料间隙率VMA很难呈现出凹曲线;间断级配ARSMA-13混合料体积参数与油石比之间的关联性较好。可能原因是橡胶颗粒冲散了连续级配的连续性,导致混合料体积参数规律不明显[8],因而本项目中针对活化程度较低橡胶(颗粒较大)复合改性沥青,最终采用间断级配ARSMA-13铺筑路面。

3.3 复合改性沥青混合料路用性能验证

SBS改性沥青混合料、胶粉/SBS复合改性沥青混合料路用性能指标如表7所示。

表7 SBS改性沥青与复合改性沥青混合料路用性能技术指标

由上表可知,复合改性沥青混合料性能与SBS改性沥青混合料相似,各项路用性能指标均符合规范,满足施工要求。同时,因复合改性沥青中包含大量低成本胶粉,其总成本与基质沥青相近,因此,复合沥青混合料较SBS改性沥青混合料经济效益更高。

4 工程应用情况

4.1 施工技术要点

4.1.1 拌和

由于复合改性沥青黏度较高,拌合过程中橡胶沥青加热温度应控制在175 ℃~185 ℃,实际温度178 ℃;集料加热温度控制在190 ℃~200 ℃,实际温度为200 ℃;控制湿拌合时间为35 s,现场观察混合料拌和均匀,无花白料现象;混合料出料温度控制不小于175 ℃,废料温度为200 ℃,拌和站实测出料温度在177 ℃~191 ℃。

4.1.2 运输

混合料运输过程中采用篷布覆盖保温、防雨、防污,以保证混合料到达施工现场卸入摊铺机料斗前的温度不低于160 ℃,现场检测料温均高于175 ℃。

4.1.3 摊铺

由于复合改性沥青混合料施工温度较高,故摊铺机熨平板温度应适当提高,此次试验段熨平板加热温度为130 ℃;摊铺过程中保持恒定的摊铺速度,下面层摊铺速度为2 m/min~3 m/min,上面层可以适当加快。

现场控制混合料在摊铺螺旋处的温度多为180 ℃左右[9],说明混合料在运输过程中温度损失很小;摊铺成型后实测温度在162 ℃~170 ℃,摊铺和易性良好。

4.1.4 碾压

试验段碾压过程中遵循“紧跟慢压、高频低幅”的原则,压路机在每次碾压时应一直压至摊铺机熨平板的正后方约3 m处;控制初压开始温度在155 ℃~165 ℃,初压结束温度在140 ℃~155 ℃,复压结束温度应不低于125 ℃。

该试验段施工过程中,分别试验了三种碾压方案:①胶轮碾压7~8遍,钢轮收面;②钢轮和胶轮同进同退6~8遍;③钢轮稳压1遍,胶轮碾压6~8遍,钢轮收面。通过现场观察发现,橡胶改性沥青混合料相比于普通沥青混合料和SBS改性沥青混合料碾压难度更高[9],其压实主要依靠胶轮的揉搓作用,钢轮压路机对橡胶改性沥青混合料的压实效果有限,且由于石灰岩强度较低,钢轮碾压遍数过多将导致石料被压碎。

采用方案①时,发现胶轮第一遍碾压之后混合料产生较为明显的轨迹,随着碾压遍数的增加轨迹虽然一直在减小,但很难消除,且钢轮收面时路表温度已经在100 ℃左右,收面效果甚微。

采用方案②时,发现虽然能够较好地消除方案①的轮迹问题,但是随着碾压遍数的增多,推移现象十分明显,对平整度和路面厚度有较大不利影响。

采用方案③时,钢轮收面很好地解决了前两种方案的缺陷。钢轮稳压1遍后,胶轮碾压所产生的轨迹很小,且随着胶轮碾压遍数的增多,轨迹逐渐消除,甚至不需要钢轮收面,故该碾压方案作为今后的推荐方案。

4.2 工程应用效果

经检测,橡胶/SBS复合改性沥青路面钻芯压实度为97%,平整度均值为0.59 mm,构造深度均值为0.40 mm,渗水系数为117 mL/min,均满足规范要求。

长期性能监测显示,公路运行2年后,左幅橡胶/SBS复合改性沥青路面较右幅普通沥青路面裂缝数量、车辙深度显著降低,路面行车噪声降低约3.7 dB。

5 结论

(1)根据针入度、软化点、延度、(180 ℃)旋转黏度、存储稳定性、弹性恢复试验结果,确定最佳工艺为:轻度脱硫胶粉掺量20%,SBS改性剂掺量2%。

(2)橡胶颗粒对连续级配的连续性有一定影响,建议活化程度较低的橡胶/SBS复合改性沥青混合料采用间断型级配铺筑路面。

(3)复合改性沥青混合料性能与SBS改性沥青混合料相似,且较SBS改性沥青混合料经济效益更高。

(4)复合改性沥青路面施工时,宜采用钢轮稳压1遍,胶轮碾压6~8遍,钢轮收面。橡胶/SBS复合改性沥青路面服役期间,路用性能良好,可有效降低路面早期病害率和道路行车噪声,具有可观的经济效益及社会效益。