抽水蓄能机组甩负荷时无叶区压力幅值特性

赵毅锋 张飞 陈善贵 徐亚鹏

摘 要:甩负荷是抽水蓄能机组的正常设计工况,此时无叶区经历过流系统最为严重的压力脉动,对机组运行稳定产生深远影响。长期以来,对无叶区压力及其脉动研究主要集中于数值模拟、模型观测,对真机试验研究少。以某抽水蓄能电站6 台机组单机甩额定负荷时无叶区压力信号为分析对象,基于Savitzky-Golay 滤波器对压力信号进行处理,分离出了趋势压力与脉动压力,阐释了趋势压力与脉动压力的主要影响因素,并指明了亟须解决的问题。研究表明:甩负荷过程中无叶区趋势压力主要受转速影响,与转速的相关系数在0.99 左右;脉动压力峰峰值受动静干涉、旋转失速等影响,是额定负荷稳定运行时的7~ 22 倍,显著高于数值模拟结果。

关键词:抽水蓄能机组;甩负荷;无叶区;趋势压力;脉动压力

中图分类号:TH734 文献标志码:A doi:10.3969/ j.issn.1000-1379.2023.07.025

引用格式:赵毅锋,张飞,陈善贵,等.抽水蓄能机组甩负荷时无叶区压力幅值特性[J].人民黄河,2023,45(7):134-139.

随着我国“碳达峰、碳中和”政策的实施,抽水蓄能发展步入了快车道。截至2021 年8 月,我国建成投运抽水蓄能电站总装机容量3 249 万kW,在建抽水蓄能电站总装机容量5 373 万kW,在运、在建电站规模均居世界第一。根据《抽水蓄能中长期发展规划(2021—2035)》,到2025 年,抽水蓄能投产总规模6 200万kW 以上;到2030 年,投产总规模1.2 亿kW左右。光伏、风电等间歇性可再生能源的大规模并网,抽水蓄能机组运行强度显著提升,相关影响机组运行安全稳定的现象引起普遍关注,其中无叶区压力脉动导致的机组及厂房问题表现最为凸出,如张河湾抽水蓄能电站因无叶区动静干涉而引发的厂房局部共振现象[1] 、黑麋峰抽水蓄能电站机组无叶区压力脉动大导致的转轮裂纹及厂房振动问题[2] 等。

无叶区压力脉动是引起抽水蓄能机组振动问题的主要激振源,是水泵水轮机流道系统中幅值最大的压力脉动[3] ,其主要表现形式包括旋转失速、动静干涉等。传统上,研究人员主要关心稳态情况下的无叶区压力脉动,且主要采用模型试验和流动计算方法进行研究,模型试验方面:Hasmatuchi 等[4] 通过模型试验分别观测到水泵水轮机发电工况下偏离最优工况和泵工况下的旋转失速现象,Ran 等[5] 通过模型试验分别观测到了水泵水轮机在水泵工况和水轮机工况的流动不稳定现象;流动计算方面:李德友[6] 采用剪切应力输运SST k-w 模型分别实现了原型和模型水泵水轮机在水泵工况下无叶区压力脉动的流动分析;Zhang 等[7]采用不同的湍流模型针对S 区内的流动进行了分析,获得了S 区形成的机理。近年来,随着计算流体动力学的发展以及计算能力的提升,采用一维特征线法结合三维流动计算法针对甩负荷过程进行分析的手段逐渐展开,如:Zhang 等[8] 采用该方法对模型水泵水轮机甩负荷进行建模分析,获得了甩负荷过程中流道内压力脉动、转轮受力情况; Yin 等[9] 对抽水蓄能电站双机同时甩负荷工况进行了研究,指出双甩较单甩导致更高的无叶区压力脉动;张晓曦等[10] 指出了甩负荷过程中尾水管水柱分离的机理及其严重影响。同时,针对模型机组,研究者们[11-12] 开展了过渡过程无叶区压力脉动及其流场测试试验研究;针对原型机组,李立等[13] 、杨建东等[14] 研究了甩负荷过程中的无叶区压力脉动特征,结果表明,多数研究采用模型试验对数值方法进行验证,并在此基础上展开过渡过程工况流动机理研究。考虑到水电机组一次开停机过程等效机组正常运行15 h 的损伤[15] ,而甩负荷过程是较开停机过程更大风险的过渡过程工况,对机组的损伤将更严重;同时,在甩负荷过程中,无叶区压力是整个过流系统中压力上升最大的区域。因此,对甩负荷这类过渡过程工况压力及其脉动进行研究,有助于工程技术人员认识甩负荷对机组造成的损伤,对于提升机组预期寿命有很大帮助。然而受限于原型试验的复杂性及风险性,针对原型机组过渡过程压力脉动,特别是甩负荷下无叶区压力脉动原型机组观测较少,通常只在机组投入商业运行前的调试阶段进行这类试验,且相关研究局限于单次观测结果分析,对于数据的重复性缺乏足够分析。

2019 年8 月—2021 年2 月,某抽水蓄能电站完成了6 台机组的启动调试任务,调试过程中每台机组均进行了甩负荷试验。为掌握机组性能,每台机组均在相同位置就近设置了无叶区压力脉动测点,因而对其进行研究,以掌握甩负荷过程中的无叶区压力脉动规律。此成果有助于顶盖、转轮等关键部件受力分析及疲劳评估,指导实现机组安全运行评价,对领域内研究学者及工程技术人员有重要的参考价值。

1 试验概况

1.1 电站简介

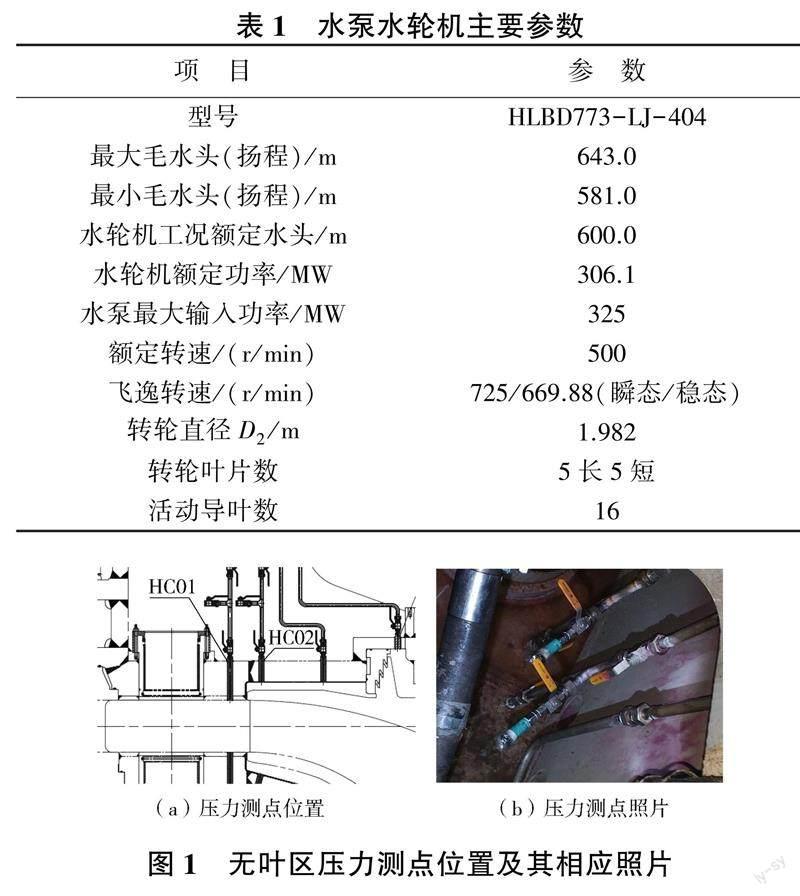

某抽水蓄能电站安装6 台单机容量为300 MW 的立轴单级混流式水泵水轮机-发电电动机组,年均发电量30.15 亿kW·h,年均抽水用电量40.2 亿kW·h。该电站在电网中担任调峰、调频、调相、黑启动和事故备用等任务。电站引水系统采用3 洞6 机斜井式布置,引水调压室采用阻抗+上室结构形式,布置在引水隧洞末端;尾水系统采用2 机合1 洞布置形式,尾水调压室采用阻抗+上室结构形式,设置在尾水岔管下游20 m处。水泵水轮机主要参数见表1。

1.2 测试简况

每台机组启动调试期间均进行了甩负荷试验,通常甩负荷试验重点关注蜗壳进口压力、尾水锥管进口压力和机组转速,同时每台机组甩负荷时亦对无叶区压力进行了同步测量,对有功功率、发电机出口开关位置、导叶关闭规律等也进行了同步测量。测试点满足国标的相关要求[16] 。无叶区压力测点位置及相应照片见图1。其中,HC01 为无叶区压力测点,HC02 为顶盖下转轮外缘侧压力测点。考虑采用长测压管路导致的脉动压力放大效应[17] ,压力测点采用就近布置方式。导叶关闭规律和机组转速取自调速器电气控制柜模拟量输出面板, 压力传感器采用GE 公司的PTX5072 型传感器,误差为±0.2%,频响范围为0 ~ 5kHz(-3 dB);数据采集系统为HBM 公司的QuantumXMX840A-P,模數转换24 位,采样率为1 200 Hz。

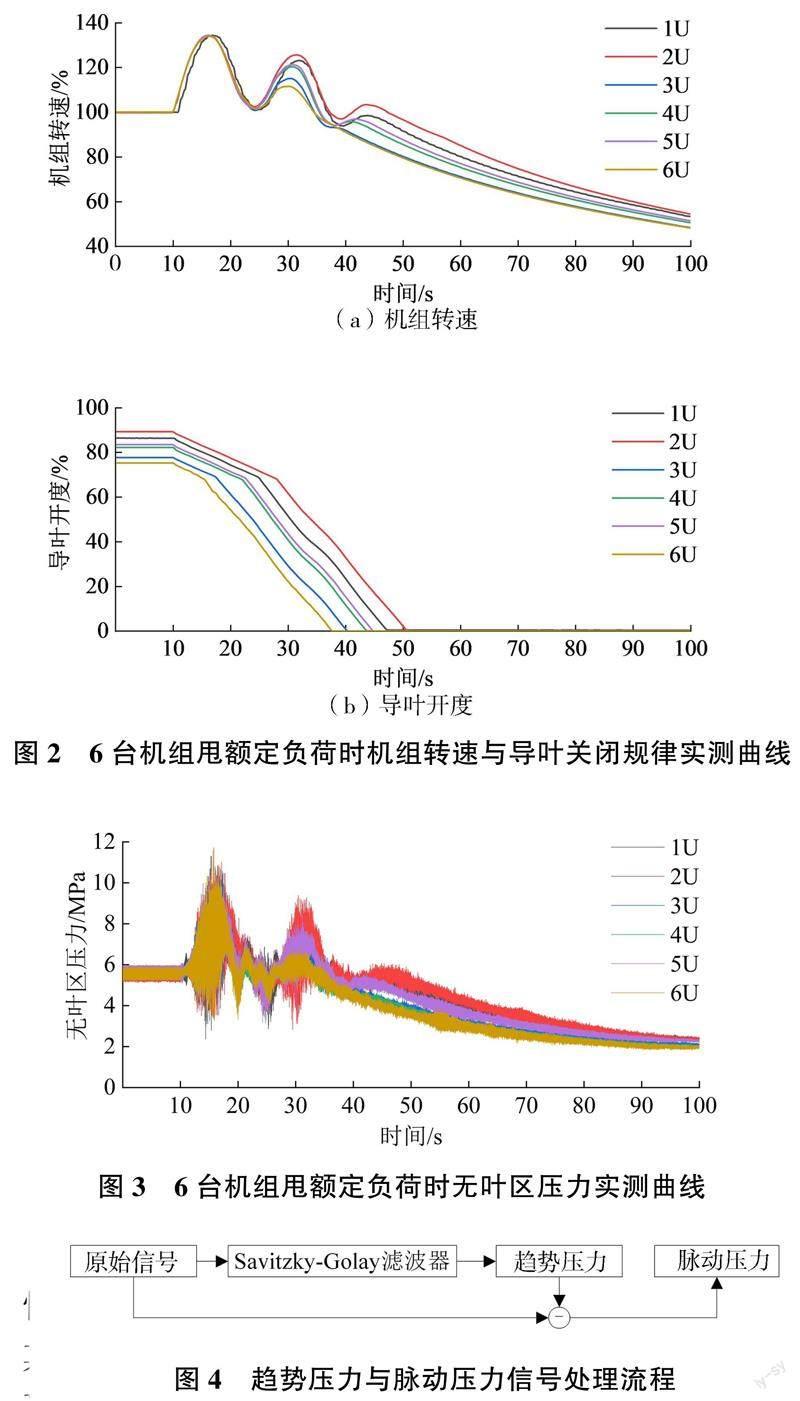

6 台机组甩额定负荷试验含甩25%、50%、75%、100%额定负荷,其中甩100%额定负荷时无叶区压力最大,相应甩负荷时参数见表2,实测机组转速与导叶关闭规律见图2(为便于比对,导叶开度和机组转速分别以额定开度、额定转速为基准折算成相对值),实测无叶区压力见图3。在图2 和图3 中,为便于对比分析,将6 台机组实际甩负荷的时间统一调整至发电机出口开关断开时间,且断开前保留10 s 数据、断开后保留90 s 数据,一共100 s 数据。

由表2 和图2、图3 可见,2U 和3U 在水头相当的情况下,2U 导叶开度明显偏大,无叶区压力脉动也较其他机组偏大。主要原因是:2U 在带负荷过程中控制环与其中一个活动导叶之间的连板脱落,在导叶自关闭特性下导致机组带同样负荷时正常导叶需要更大的开度;同时,该导叶关闭导致无叶区流态对称性受到影响,引起无叶区压力脉动偏大。因此,2U 无叶区压力脉动数据虽不代表正常甩负荷情况下的脉动水平,但反映了异常情况下机组脉动情况,作为运行异常数据具有极其难得的参考价值。

2 时域特征分析

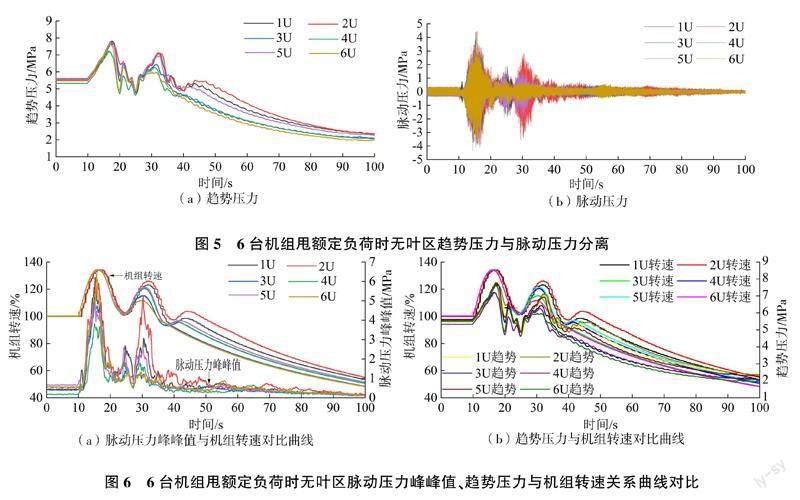

甩负荷时无叶区压力脉动由水击压力叠加脉动压力构成。水击压力的波动幅值取决于导叶关闭规律,波动周期取决于引水管路特性,属于低频成分;脉动压力幅值受非黏滞性势流干涉和黏滞性尾迹干涉[18] ,属于高频成分。因此,通过合适的滤波器能够将水击压力和脉动压力分离。很多方法可以用于提取信号中的低频成分,如低通滤波器、局域均值分解、经验模态分解、Savitzky-Golay 滤波器等。局域均值分解与经验模态分解方法存在模态混叠问题;低通滤波器种类多且编程实现略复杂;Savitzky-Golay 滤波器为线性滤波器,算法较低通滤波器易于实现,且该方法已在水力机械压力信号处理方面得到应用[14,19] ,因此本研究采用Savitzky-Golay 滤波器对压力数据进行低通滤波。考虑到无叶区压力信号中低频成分主要是水击压力,水击压力波动周期通常在数秒至数十秒,低通滤波器的截止频率设置为0.1 倍转频即可实现低频成分的提取[20] ;同时,将低频成分从原始信号中扣除作为脉动压力的高频成分。压力信号处理流程见图4。

采用Savitzky-Golay 滤波器对6 台机组无叶区压力进行处理,处理结果见图5。由图5(a)可见,6 台机组甩负荷后无叶区压力低频趋势基本一致,表现出了良好一致性。图5(a)中趋势压力波峰数量与图2(a)中转速波峰数量一致,主要原因是:受限于S 区特性及初始导叶开度(取决于试验时水头),当水头较低时导叶开度较大,导叶关闭时间较长,造成转轮在S 区来回穿插,导致较高水头时波峰数量多1 次;2U 由于一个导叶失控关闭导致开度偏大,因此较正常运行开度偏大,亦造成关闭时间变长。

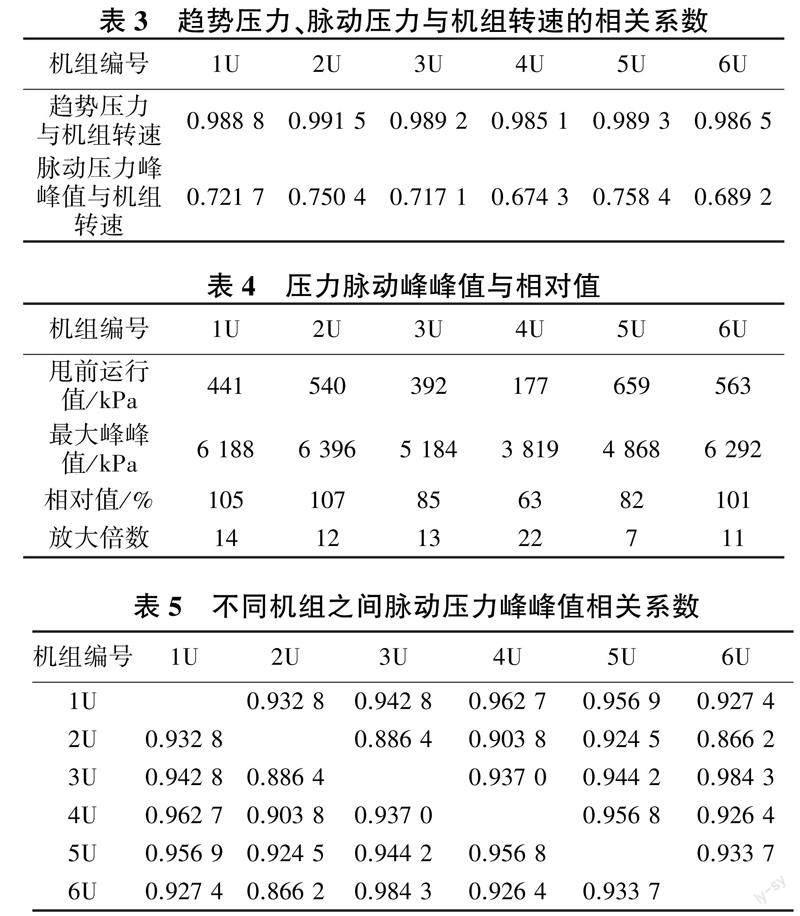

图5(b)中机组甩负荷过程脉动压力属于典型的非稳态信号,不能直接计算时域特征值。参考文献[20]针对甩负荷时尾水锥管脉动压力处理方式,采用4 个旋转周期窗口对应数据,步长取1 个旋转周期,对应数据对脉动压力数据进行滑移计算,以获得整个过程中脉动压力峰峰值的变化规律。考虑到无叶区趋势压力、脉动压力与机组转速相关,图6 分别给出了无叶区脉动压力峰峰值、趋势压力与转速关系对比曲线,表3 给出了趋势压力、脉动压力与转速的相关系数,表4给出了脉动压力峰峰值与相对值。

由图6(a)可知6 台机组脉动压力峰峰值变化趋势基本一致,且与机组转速正相关(表3 可见脉动压力峰峰值与机组转速相关系数为0.67~0.76),存在两次显著的脉动压力峰峰值极大值,分别对应前两次机组转速极大值点,在机组转速达到最大值的第一个升速过程中,脉动压力达到最大值。为说明脉动压力峰峰值之间的一致性,计算6 台机组之间的脉动压力峰峰值相关系数,计算结果见表5,从表中可见:最大值为0.984 3(3U 与6U),最小值为0.866 2(2U 与6U),相关系数水平处于高水平,进一步验证了脉动压力变化趋势的一致性。绝对值方面,机组之间存在明显差异,2U 脈动压力峰峰值在甩负荷后的不同时刻均处于6 台机组中较高水平,表明单个导叶拒动明显增大了无叶区脉动压力水平。由表4 可见,6 台机组脉动压力最大峰峰值均处于非常高的水平,较正常带额定负荷运行时脉动压力峰峰值显著增大,其中1U、2U、6U脉动压力峰峰值的绝对值均超过6 000 kPa 并超过了毛水头,说明在甩额定负荷时无叶区存在极为强烈的脉动压力。

无叶区大幅脉动压力将对转轮产生不利影响,是造成转轮失效的主要原因,相关案例已有报道[2,21] 。在甩负荷过程中,由于脉动压力加大,因此对转轮造成的破坏效果将显著增强。针对模型水泵水轮机甩负荷时的脉动压力,文献[19]指出无叶区脉动压力在甩负荷后达到甩前稳态工况的2 倍;文献[22]指出,甩负荷过程中无叶区脉动压力幅值增加主要原因是转轮进口回流的出现和发展增大了无叶区内流体的湍动能,加强了无叶区内的动静干涉现象,最大脉动压力幅值可达到初始值的5 倍。从实际测试结果来看,模型试验与数值模拟显著低估了甩负荷过程中的脉动压力。由于模型试验、数值模拟与实测结果有差异,大部分抽水蓄能电站采用一管多机形式布置,多机同时甩负荷时无叶区脉动压力较单机时将显著增大[23] ,因此如果采用模型试验与数值模拟结果对转轮进行设计,将严重高估转轮的预期寿命,造成转轮过早疲劳损伤并失效。

图6(b)可见:无叶区趋势压力与机组转速变化趋势基本一致,趋势压力变化与机组转速正相关,两者之间的相关系数均在0.99 左右,说明无叶区趋势压力变化主要取决于机组转速,而由导叶快速关闭产生的水击压力影响可忽略,这一观测结果与文献[19]对模型机组无叶区趋势压力的观测结果一致。根据转轮入口处的速度三角形,转轮入口处流速由圆周速度和相对速度确定,考虑到无叶区趋势压力与机组转速的强相关性,可以判断趋势压力取决于圆周速度而与相对速度无关。发生这一现象的本质原因可以分为两个时间段进行解释:在导叶未全关的时候,水泵水轮机转轮流道狭长,具有明显的S 区;在全特性曲线上,正常满负荷运行时机组运行工况点位置较靠近S 区,机组一旦甩负荷后将迅速进入S 区,并往返循环多次[20] ;而在S 区内,存在流动不稳定导致的旋转失速现象[4] ,转轮流道堵塞,同时在无叶区内靠近活动导叶出口处存在明显的旋涡与回流从而形成水环[24] ,进一步堵塞流道,引起压力上升。在导叶全关后,无叶区内流道完全堵塞,造成压力上升。

3 结论

本研究以某抽水蓄能电站6 台机组单机甩额定负荷时无叶区脉动压力信号为分析对象,基于Savitzky-Golay 滤波器分离了趋势压力与脉动压力,对影响压力上升及脉动变化水平的因素进行了分析。通过研究获得了以下结论:

1)甩负荷过程中无叶区趋势压力与机组转速相关系数在0.99 左右,表明压力升高主要受机组转速影响,压力上升主要由流道堵塞效应导致;脉动压力峰峰值与机组转速相关系数为0.67 ~0.76,表明脉动压力峰峰值与机组转速正相关。

2)甩负荷过程中无叶区存在强烈的由动静干涉、旋转失速等导致的脉动压力,且脉动压力峰峰值超过了毛水头,为正常额定负荷运行的7~22 倍,显著高于数值模拟结果。

参考文献:

[1] ZHANG F,LOWYS P Y,HOUDELINE J B,et al.Pump⁃Tur⁃bine Rotor⁃Stator Interaction Induced Vibration: ProblemResolution and Experience[C] //30th IAHR Symposium onHydraulic Machinery and Systems. IOP Conf. Series: Earthand Environmental Science,2021,774(1):012124.

[2] 庞希斌,彭硕群,祝加勇,等.水泵水轮机转轮裂纹成因分析及处理[J].水电站机电技术,2019,42(2):51-54.

[3] ZUO Z,LIU S. Flow⁃Induced Instabilities in Pump⁃Turbinesin China[J]. Engineering,2017, 3(4):504-511.

[4] HASMATUCHI V, FARHAT M, ROTH S, et al. ExperimentalEvidence of Rotating Stall in a Pump⁃Turbine at Off⁃DesignConditions in GENERATING mode[J]. Journal of Fluid En⁃gineering,2011,133:051104.

[5] RAN H,LUO X.Experimental Study of Instability Character⁃istics in Pump Turbines[J].Journal of Hydraulic Research,2018,56(6),871-876.

[6] 李德友.水泵水轮机驼峰区流动机理及瞬态特性研究[D].哈尔滨:哈尔滨工业大学,2017:101-109.

[7] ZHANG W,CHEN Z,ZHU B, et al.Pressure Fluctuation andFlow Instability in S⁃Shaped Region of a Reversible Pump⁃Turbine[J]. Renewable Energy,2020,154:826-840.

[8] ZHANG X, CHENG Y, XIA L,et al.Looping Dynamic Charac⁃teristics of a Pump⁃Turbine in the S⁃Shaped Region DuringRunaway [ J ]. Journal of Fluids Engineering, 2016,138:091102.

[9] YIN C, ZENG W, YANG J.Transient Simulation and Analysisof the Simultaneous Load Rejection Process in Pumped StoragePower Stations Using a 1-D- 3-D Coupling Method[J].Journal of Hydrodynamics,2021,33(5):979-991.

[10] 张晓曦,陈秋华.水泵水轮机甩负荷过渡过程尾水管水柱分离数值模拟[J].水动力学研究与进展,2019,34(6):749-754.

[11] TRIVEDI C,AGNALT E,DAHLHAUG O G.ExperimentalInvestigation of a Francis Turbine During Exigent Rampingand Transition into Total Load Rejection[J]. Journal of Hy⁃draulic Engineering,2018,144(6):04018027.

[12] LIU D,XU W,ZHAO Y,et al. Experimental Study of theFlow Field of a High Head Model Pump Turbine Based onPIV Technique[J]. Journal of Hydrodynamics,2021,33(5):1045-1055.

[13] 李立,陳源,伍志军,等.基于小波分解的抽水蓄能机组甩负荷反演预测[J]. 人民黄河,2021,43(9):144 -149,155.

[14] 杨建东,胡金弘,曾威,等.原型混流式水泵水轮机过渡过程中的压力脉动[J].水利学报,2016,47(7):858-864.

[15] NILSSON O,SJELVGREN D. Hydro Unit Start⁃Up Costsand Their Impact on the Short Term Scheduling Strategies ofSwedish Power Procedures [ J]. IEEE Transactions onPower Systems,1997,12(1):38-44.

[16] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.水力机械(水轮机、蓄能泵和水泵水轮机) 振动和脉动现场测试规程:GB/ T 17189—2017[S].北京:中国标准出版社,2018:13-15.

[17] 张飞,郭磊,宫让勤,等.基于线性摩擦模型的水力机械测压管路特性[J].工程热物理学报,2018,39(8):1725-1730.

[18] DRING R P,JOSLYN H D,HARDIN L W,et al.TurbineRotor⁃Stator Interaction[J].Journal of Engineering for GasTurbines and Power,1982,104(4):729-742.

[19] CHIRAG T,MICHEL C, BHUPENDRA G,et al.TransientPressure Measurements on a High Head Model Francis Tur⁃bine During Emergency Shutdown,Total Load Rejection,and Runaway [J]. ASME Journal of Fluids Engineering,2014,136(12):121107.

[20] 张飞,王宪平.抽水蓄能机组甩负荷试验时尾水锥管压力[J].农业工程学报,2020,36(20):93-101.[21] EDUARD E,CARME V, HUANG X ,et al.Failure Investi⁃gation of a Large Pump⁃Turbine Runner[J]. EngineeringFailure Analysis,2012,23:27-34.

[22] 周勤,夏林生,张春泽,等.水泵水轮机甩负荷过渡过程中的压力脉动和转轮受力[J].水利学报,2018,49(11):1429-1438.

[23] HU J , YANG J ,ZENG W,et al.Effect of the Speed Factoron the Amplitude of the Blade Passing Frequency in theVaneless Space of a Pump Turbine in Turbine Mode[J].Journal of Fluids Engineering,2021,143:111203.

[24] 朱偉,肖业祥,姚洋阳,等.混流式水泵水轮机小开度S特性区内流特性分析[J].水力发电学报,2015,34(10):138-144.

【责任编辑 简 群】