风电机组轴系优化对发电性能的影响分析

郭 亮,李建伦,张乐平

(华电电力科学研究院有限公司,杭州 310000)

主轴轴承是风电机组的核心零部件,处于风力机械中的薄弱部位,是造成某些型号风电机组的主要故障之一。主轴轴承承受的力主要包括风叶及轮毂的重量、主轴自重、主轴轴承的支承力、推力轴承的止推力、风通过风叶及轮毂作用在主轴的力,因而主轴轴承主要承受径向力,也受部分由于风力而产生的轴向力作用[1]。风电机组主轴轴承具有较大的绝对空间几何尺寸,承受大的载荷特别是较大的局部载荷或偏载[2],运行工况恶劣,还要承受雷电、风沙、强风及盐雾等极端环境的影响。大型滚动轴承由于尺寸大型化,载荷局部化或超载等特点[3],其发生故障的主要模式与常规高速精密轴承有很大区别,通常大型滚动轴承不再以长期运行出现磨损故障为主,而往往会发生大的局部变形、局部振动和局部温升并造成零件局部损伤[4]。风电机组工作环境复杂,可能导致风机在某些时间段会处于亚健康状态运行,虽然不一定会使得机组停机,但会削减机组出力及发电量,从而影响风机运营企业经济效益[4]。

1 背景

某风电场100台风力发电机组,单机容量为2 000 kW,叶轮直径为101 m,塔筒高度75 m,为直驱机型。于2014 年12 月25 日投产发电。该风电场机组在运行过程中,普遍存在主轴轴承温升异常,内部存在异响。部分主轴出现卡死、轴承温度过高、振动异常等情况,导致机组长期处于限功率状态运行或卡死停机,严重影响机组发电量。机组自投产以来,因发电机主轴承问题由风机厂家更换了162 台次,严重影响风电场发电量及经济效益。

从技术上分析,根本原因是轴系设计缺陷。2019年该风机厂家对风机轴系进行了优化设计,采用了业界比较成熟的三排滚子轴承方案,对轴系整体刚度进行了较大幅度的加强。为验证设计的可行性,先期对5 台风电机组进行了轴系优化设计技术改造,现对技术改造后风电机组运行的安全性、可靠性、发电性能进行综合分析评估。

2 安全性与可靠性分析

该风电场提供了09#、60#、82#、90#、99#共5 台未技改机组和23#、28#、75#、80#、86#共5 台技改机组的2022年1 月至4 月运行数据。现根据风场提供的运行数据,从载荷测试、轴承温度、设备可靠性3 个方面进行分析评估。

2.1 载荷测试分析

2022 年针对此次技改开展了未技改的60#机组、技改的80#机组,共2 台风机塔架极限载荷测试与等效疲劳载荷计算分析工作,对未技改机组与技改机组的测试结果进行统一对比分析。分析所得结论如下:

1)极限载荷方面,80#机组风机塔顶左右弯矩与扭矩均接近未技改60#机组,塔底极限载荷符合安全性。风机塔架固有频率方面,塔架固有频率变化很小,说明风机共振区基本不变,符合安全要求。

2)60#机组、80#风机载荷分布、变化趋势及数值上差异很小,说明此次新三列轴承更换技术改造对风电机组载荷无明显影响。

2.2 轴承温度分析

对机组的温度进行分析,首先对每台机组求取功率区间段的温度平均值,再将各未技改机组与技改机组求取功率区间段的温度平均值[5]。统计各功率段的发电机驱动端轴承温度、发电机非驱动端轴承温度如图1 和图2 所示。

图1 发电机驱动端轴承温度

图2 发电机非驱动端轴承温度

图3 未技改机组和技改机组可靠性对比

通过数据统计发现,技改机组在全功率段的驱动端轴承平均运行温度不超过58.6 ℃,非驱动端轴承平均运行温度不超过了62.1 ℃。技改机组在全功率段的驱动端轴承平均运行温度比未技改机组降低了12.3 ℃,非驱动端轴承平均运行温度比未技改机组降低了9.6 ℃,技改效果良好,明显降低了轴承运行温度,轴承温度符合安全要求,减少轴承温度过高导致的限负荷情况。

2.3 可靠性分析

根据机组运行数据进行统计分析,未技改机组台均停机次数、台均停机时长、台均设备可利用率分别为:75 次、370 h,86.4%;技改机组台均停机次数、台均停机时长、台均设备可利用率分别为54 次、263 h、90.1%。技改机组相比未技改机组台均停机次数减少了21 次/台,台均停机时长减少107 h/台,台均设备可利用率提升3.7%。

3 发电性能分析

3.1 能效分析

根据机组运行数据进行统计分析,计算每台机组的平均风速与利用小时,并从能效、停机、弃风3 个方面分别计算损失利用小时,同时计算功率曲线达标率及有效数据完整率[6]。2022 年1—4 月,5 台未技改机组平均风速为5.8 m/s,平均利用小时数为406.1 h,平均能量利用率为69.4%,平均能效损失率为6.5%,平均停机损失率为17.9%,平均弃风损失率为6.1%,平均功率曲线达标率为67.4%,平均有效数据完整率为94.8%。未技改机组具体能效情况见表1。

表1 未技改机组能效分析

2022 年1—4 月,5 台技改机组各机组平均风速为5.8 m/s,平均利用小时数为579.1 h,平均能量利用率为79.5%,平均能效损失率为2.7%,平均停机损失率为13.2%,平均弃风损失率为4.4%,平均功率曲线达标率为87.6%,平均有效数据完整率为92.5%。技改机组具体能效情况如见表2。

表2 技改机组能效分析

通过对比分析技改机组与未技改机组能效分析结果,技改机组的平均利用小时数显著高于未技改机组,比未技改机组平均高173.0 h,平均能量利用率提高近10.0%,平均停机损失率降低4.7%,平均功率曲线达标率提高20.2%。

3.2 年利用小时数分析

将SCADA 数据的风速、功率,计算出10 min 平均值,筛除异常数据后,采用标准GB/T 18451.2—2021《风力发电机组 功率特性测试》中的方法,将风速按0.5 m/s 划分区间,根据式(1)计算每一风速区间的风速平均值和输出功率平均值。

式中:Vi为第i 个区间的平均风速;Vn,i,j为第i 个区间内第j 个数组的风速;Pi为第i 个区间的平均功率;Pn,i,j为第i 个区间内第j 个数组的功率;Ni为第i 个区间内10 min 平均数据的数组个数。

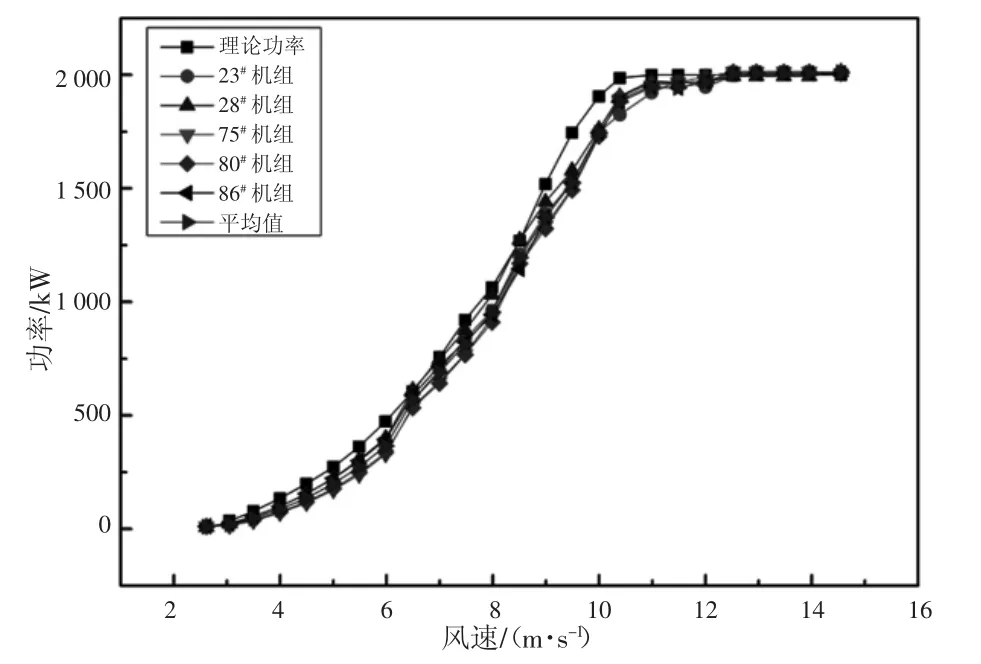

根据运行数据对未技改机组与技改机组性分别进行功率曲线拟合,拟合功率曲线如图4 和图5 所示。该风场统计的2021 年全场平均风速为6.87 m/s,利用未技改机组与技改机组的平均拟合功率曲线,以瑞利分布为风频分布,可以计算得到未技改与技改机组的年理论利用小时数分别为2 873.9 h/a,2 377.6 h/a。

图4 未技改机组拟合功率曲线

图5 技改机组拟合功率曲线

考虑到未技改机组的平均运行可利用率86.4%,技改机组的平均运行可利用率为90.1%,则未技改机组折算年利用小时数为2 054.2 h,技改机组折算年利用小时数为2 589.4 h,平均提高535.2 h,提高26.1%。

4 结论

安全性与可靠性分析方面,对比未技改机组与技改机组载荷测试结果,技术改造对风电机组载荷无明显影响,符合安全要求,可以保证机组安全、稳定运行;设备运行温度数据统计分析,技改效果良好,明显降低了轴承运行温度,轴承运行温度符合安全要求;可靠性角度统计分析,技改机组相比未技改机组运行更加稳定,技改机组相比未技改机组台均停机次数、台均停机时长大幅降低,台均设备运行可利用率大幅提高。

发电性能分析方面,技改机组的平均利用小时数显著高于未技改机组,能量利用率明显提高,停机损失率大幅下降;折算年发电量角度对比,未技改机组与技改机组折算年利用小时数分别为2 054.2 h、2 589.4 h,发电量可提升26.1%。

综上所述,此次技改后机组稳定性、安全性都得到了保障,大幅减少限功率运行及停机情况,设备可靠性显著提升,可大幅度提高发电量。主轴轴承受力较为复杂,随着风力的变化而变化,且会产生振动,因此轴承故障情况涉及面较广,难以得到准确的故障原因[7]。为降低风电机组在亚健康状态下的发电量损失,需对机组此类状态进行判别与评估,制定更具针对性的运行维护方案,避免机组状态进一步恶化导致各类故障的发生[8]。