高温直接氯化反应器的结构设计

王智拓 李芳妍 宋 尧 中国成达工程有限公司 成都 610041

氯乙烯是应用于高分子化工的一种重要单体,是生成聚氯乙烯的中间材料。目前,生产氯乙烯的方法有:乙炔法、乙烯法和混合烯炔法[1]。其中,乙烯法具有成本低、综合能耗低、产品纯度可达99.98%以上、基本可以实现“三废”零排放等优势,乙烯法VCM逐渐成为行业发展的趋势。平衡氧氯化法就是乙烯法的一种,也是世界上生产氯乙烯的主要方法之一[2]。高温直接氯化反应器(简称反应器)是利用乙烯平衡氧氯化法生产氯乙烯的核心设备。本文将对某项目中的反应器中的大型管式除沫器、大型锥形孔板分布器、大型碟式调节阀、下降管支座等进行结构优化设计,并通过有限元分析计算对反应器进行应力强度和稳定性校核。

1 反应器结构及设计参数

1.1 工艺描述

反应器的工艺流程为:乙烯与氯气按比例送入反应器,反应生成二氯乙烷[3]。反应在沸点下的液相二氯乙烷中进行,反应热以二氯乙烷汽化带出,二氯乙烷在分离器中进行气液分离,蒸出的二氯乙烷气直接送入高沸塔作为热源,部分二氯乙烷又从高沸塔塔釜循环回反应器。

1.2 反应器结构

反应器是一种自循环反应器,由洗涤段、分离段、反应段和循环段四个工艺操作段组成,其中,洗涤段、分离段与反应段上下连通,分离段的侧部与循环段连通,其主体结构示意图见图1。

图1 反应器主体结构

各操作段介质的组成、形态、压力、温度各不相同,使得各操作段的内径尺寸也不相同,洗涤段与反应段的筒体内径均小于分离段的筒体内径。循环段的最低水平管段处设置蝶阀自调节机构,通过调节介质的流速,使介质产生扰动,进而形成密度差,使从反应段出来的介质在分离段实现良好的气液分离。经反应段的汽化介质与洗涤段出来的液态介质在分离段管束分离器中相遇,密度大的液体出管束分离器后下降返回循环段,气体则继续上升从顶部进入高沸塔,从而实现气液分离。

1.3 反应器设计参数

反应器的设计参数见表1。

表1 设计参数表

1.4 反应器材料选择

受不同的操作段介质形态、压力、温度的影响,各个操作段的材料随之不同。根据设计温度和设计压力,在分离段、循环段、洗涤段采用Q345R材料;而在反应段,乙烯与氯气在一定温度下直接发生反应生成二氯乙烷,若介质带入水分,可能产生氯离子,选用奥氏体不锈钢有裂纹产生的可能,铁素体不锈钢不易发生氯离子应力腐蚀,因此反应段采用Q345R复合或堆焊S11306,同时S11306具有良好的耐腐蚀性能、塑性、韧性和冷成型性。S11306材料是铁素体不锈钢中含Cr量最低的一种,在焊接时易形成裂纹,因此在制造过程中要求严格按已确认的焊接工艺执行,工程中一般采用奥氏体或镍基焊接材料,镍材需完全退火状态供货,按批进行化学成分复验,并进行晶间腐蚀试验。

2 总体及局部结构设计

2.1 整体各主要承压部件壁厚确定

根据薄壳理论强度公式计算,可以初步确定不同操作段的筒体壁厚,但由于反应器属于多质点的超静定结构体系,而且还承受地震载荷、风载荷,采用常规设计无法进行整体结构强度计算,因此需要对反应器进行整体建模分析计算。本文采用有限元软件ANSYS 2020 R1进行结构的整体强度计算。

2.2 外压加强结构设计

由于设计压力有负压,考虑到反应器为大直径、组合式薄壁容器,需要进行外压屈曲分析。通过计算,最终确定能满足强度要求的各操作段加强圈的合理间距,增强了筒壁截面的抗弯曲能力,同时节省了主体材料。

2.3 循环段与主体结构连接的设计

在反应器的循环段需要连接反应段与分离段,但常规的虾米弯连接,按HG/T20582-2020中17.1.2条规定,不适用于高度危害介质,且应力水平较高。因此,在反应器的循环段采用三个大直径焊接式弯头,该结构具有内壁光滑、流动阻力小、准确满足安装公差等优点。

2.4 大型管式分离除沫结构设计

分离段安装大型管式分离除沫结构,该结构采用薄壁管按六边形排列并固定,其截面示意图见图2。

图2 大型管式分离除沫结构截面示意图

大型管式分离除沫结构可以分离气体中的雾沫[4],具有结构简单、阻力降小、除沫均匀、效率高,安装操作及检修方便等优点。

2.5 大型锥形孔板分布器结构

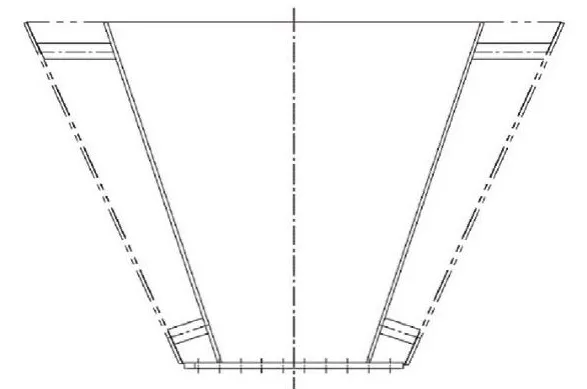

反应段下方设置大型锥形孔板分布器,下方孔板上开有均布开孔,从反应段出来的气液混合物通过此结构均匀化后进入蝶阀,由此进入循环段进行混合流动。大型锥形孔板分布器的均匀分布性好,结构合理[5],其结构示意图见图3。

图3 大型锥形孔板分布器结构示意图

2.6 大型多层管式分布器结构

反应段的原料分布器采用大型多层管式分布器,分布管多层交错分布,分布管可拆卸。每根分布管上开孔,实现大型反应器在进料时的气体分配的均匀性。相比传统气体分布器,该大型多层管式分布器占用空间小,安装、检修、更换方便,可以节省检修时间,提高效率。

2.7 大型碟式调节阀

循环段的最低处管道设置大型碟式调节阀,该阀是一种自调节机构,用于调整反应器整个循环的流速。大型碟式调节阀通过调节介质的流速产生扰动,形成密度差,进而在分离段实现气液分离。蝶阀的安装检验要求高,因此在现场采用了特殊工装进行安装、调试。

3 下降管支座设计

根据反应器的整体有限元应力分析结果,调整下降管支座的位置,最终确定下降管支座底部与裙座底部平齐时,应力计算结果和结构基础设计合理。下降管支座位置对结构最大应力的影响见表2。

表2 下降管支座位置对结构最大应力的影响

表3 不同支撑方式对最大应力的影响

4 分离段下封头加强方式

在考虑地震载荷的组合工况下,分离段下封头处应力水平较高。通过对结构进行多次优化试算,最终确定下封头的厚度及加强结构形式,即在封头处设置补强圈,并采用加厚锻件管连接反应段。分离段下封头处示意图及应力分析结果见图4。

图4 下封头处应力云图

5 应力强度校核

基于有限元计算软件ANSYS 2020 R1,网格划分单元类型采用20节点SOLID186单元,采用扫略方式划分,并进行了网格无关性验证,最终确定网格数为260万。考虑包含地震载荷、风载荷等多工况组合的整体应力分析计算,反应器的整体应力云图见图5。

图5 反应器的整体应力云图

选取反应器关键部位作为反应器应力线性化评定的路径,提取各路径应力线性化数据,根据《钢制压力容器——分析设计标准》(JB 4732—1995)[6](2005年确认)进行校核。校核结果见表4。

表4 路径线性化结果

6 结语

(1)基于有限元分析软件ANSYS 2020 R1对反应器进行了整体建模分析计算,反应器的整体强度和外压屈曲计算满足规范要求。

(2)对反应器总体和内部组件进行结构优化设计,使反应器各部件结构更加合理、安全可靠,为类似大直径薄壁组合式反应器的设计提供参考。

(3)高温直接氯化反应器是乙烯法制备VCM装置中的核心关键设备,其工艺过程复杂、工况多、介质腐蚀程度高,因此对材料、结构、焊接、检测等方面都有较高要求。该设备已安全平稳运行超过两年,各项工艺、设计指标均达设计预期,设计、制造均实现了国产化,大幅降低了成本,取得了良好的经济效益。