某电厂锅炉后屏过热器管泄漏原因分析

康龙基 王 硕 季文波 刘光奎 郝维勋

(1.哈尔滨锅炉厂有限责任公司 哈尔滨 150046)

(2.中国特种设备检测研究院 北京 100029)

电站锅炉的“四管”泄漏,是导致电厂机组非正常停机的常见形式之一,一般能够达到50%以上比例甚至更高,对机组运行的安全性和经济性均会造成严重影响[1]。过热器管内的工质为具有一定过热度的合格蒸汽,在锅炉调峰运行时,过热器能够控制蒸汽在允许的温度范围内波动[2]。S30432 是由日本住友公司研发的一种18-8 型奥氏体耐热不锈钢,该钢种具有许用应力高、经济性好、抗高温蒸汽氧化能力强、高温持久强度高等优点,在锅炉高温受热面上取得了大量应用[3]。该钢种起初全部依赖进口,我国从2003 年开始,组织对S30432 进行国产化研究,经过多方努力,于2008 年成功取得了该钢种的国产化应用,我国标准中该钢种的牌号为10Cr18Ni9NbCu3BN[4]。S30432 钢种性能优异,但电站锅炉实际运行过程中会受到烟气侧、蒸汽侧的多方面因素影响,个别位置由于吸热或散热不均导致的局部超温爆管事故时有发生[5]。

某电厂660 MW 超临界变压运行直流锅炉,全悬吊结构的π 型锅炉,已投产运行多年,于2019 年5 月,后屏过热器底部U 型弯附近钢管的向火侧发生泄漏,导致被迫停炉检修。发生泄漏的钢管材质为SA-213 S30432,公称规格为φ51 mm×10.5 mm。本文通过对样管进行宏观观察、化学成分分析、力学性能检验和金相检验等,对导致钢管泄漏的原因进行综合分析。

1 宏观分析

发生泄漏的后屏过热器钢管宏观形貌见图1。从钢管的宏观形貌可以看出,发生泄漏的钢管存在明显的胀粗,沿钢管的纵向方向存在多条裂纹,多数裂纹呈断续的不连接状态,最严重处的裂纹已贯穿整个壁厚。经测量,发生泄漏位置的最大胀粗率达到了约18%,泄漏位置壁厚发生明显减薄,最薄处的厚度仅有6.9 mm,壁厚减薄率达到了约34%。根据对发生泄漏钢管的宏观形貌观察,钢管的纵向裂纹是导致泄漏的直接原因。产生纵向裂纹和发生泄漏的位置均在钢管的向火侧。未发现其他明显的宏观缺陷。

图1 发生泄漏的钢管宏观形貌

2 化学成分分析

在发生泄漏钢管的无裂纹位置截取试样进行化学成分分析,分析所用设备为德国斯派克公司生产的M8 型光电直读式光谱仪。钢管的化学成分分析结果见表1。钢管的化学成分符合ASME SA-213M《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》的要求,且主要化学成分含量值均不是标准要求的上限值或下限值。

表1 化学成分 %

3 力学性能检验

在发生泄漏钢管的无裂纹位置截取试样进行力学性能检验,所用电子拉伸试验机的型号为DW-100 型。为保证力学性能试验结果的准确性,试验前对试样采取打磨的方式去除毛刺,并配合酸洗除掉试样表面的氧化和腐蚀产物,露出金属光泽。试验结果见表2。钢管的力学性能符合ASME SA-213M 的要求,断后伸长率的试验结果为标准要求的下限值。

表2 力学性能

4 金相检验

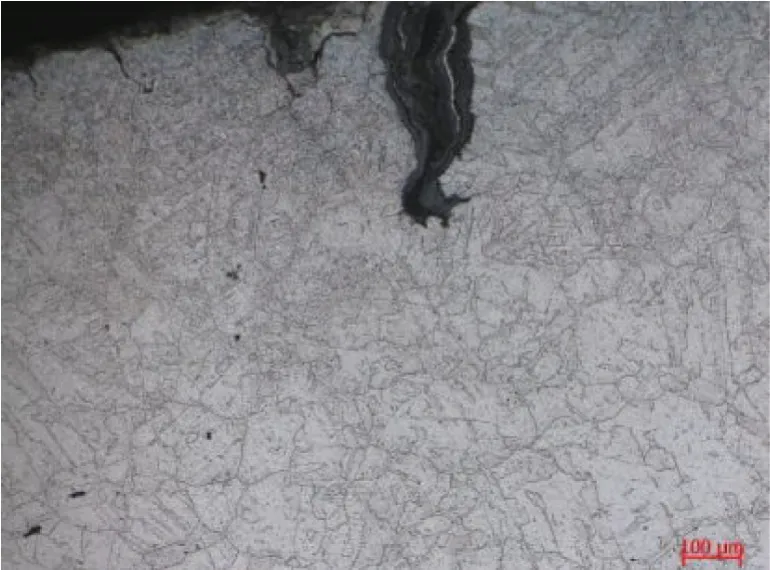

分别在发生泄漏的裂纹附近和远离裂纹的无明显宏观缺陷位置截取试样,进行金相检验。截取的试样经过粗磨、细磨和抛光后,采用盐酸酒精溶液进行浸蚀,显微组织观察所用光学显微镜型号为AXIOVERT 200 MAT。 不同位置的显微组织如图2 ~图5 所示,金相检验结果见表3。

表3 金相检验结果

图2 裂纹附近内壁金相组织

图3 裂纹附近外壁金相组织

图4 远离裂纹处内壁金相组织

图5 远离裂纹处外壁金相组织

5 试验结果分析

发生泄漏钢管的宏观形貌除裂纹处贯穿整个壁厚外,呈现出多条断续、不连接的裂纹,泄漏位置的最大胀粗率达到了18%,壁厚减薄率达到了34%。该种类型的裂纹形貌为典型的蠕胀裂纹,形成该形貌裂纹一般是在较长时间的超温运行工况下,材料的高温强度逐渐下降,达不到设计要求,在内部工质的持续高压力作用下,使钢管表面逐渐产生微裂纹并扩展、连接,最终形成穿透性裂纹,发生泄漏事故。根据泄漏位置的宏观形貌初步判断,发生泄漏的可能原因是钢管长时间在超温工况下运行。

钢管的化学成分分析结果表明,化学成分符合ASME SA-213M 的要求。化学成分对材料的性能起决定性作用,包括材料的力学性能、抗蒸汽氧化性能、耐蚀性能、组织稳定性等等。ASME SA-213M 中对S30432 的各个化学成分含量均有明确的上下限要求,当实测的化学成分在标准要求的上下限值之间但不接近上下限时,理论上材料的综合性能表现最好。发生泄漏钢管的主要化学成分含量值均不是标准要求的上限值或下限值,化学成分检测结果较理想。

钢管的力学性能检验结果表明,力学性能符合ASME SA-213M 的要求,但断后伸长率的试验结果并不理想,仅达到了标准要求的下限值。S30432 钢管在长时高温运行后,会析出M23C6相,运行时间越长,析出相越多、尺寸越大。随着析出相的长大,材料的塑、韧性会随之下降[6],该过程是S30432 材料的固有特性,并不会对产品的安全运行造成恶劣影响。

钢管的金相检验结果表明,发生泄漏位置的组织已发生严重老化,近外壁和近内壁奥氏体晶界存在不同程度的消失现象,颗粒状碳化物大量析出。该批次钢管在采购入厂后复验时,即钢管运行前的近外壁金相组织如图6 所示,金相组织较均匀,晶粒度等级8 级。与运行后钢管的金相组织相比,运行后钢管近外壁的奥氏体晶粒出现了明显的长大现象,晶粒度达到了6 级。

图6 运行前钢管近外壁金相组织

正常服役情况下,由于后屏过热器管外壁直接接触烟气,实际温度会高于内壁,且由于钢管单侧受烟气冲刷,向火面和背火面的受热程度差别较大,导致钢管不同位置的实际运行温度会出现较大差异,近外壁的奥氏体晶粒存在异常长大的可能。当管子出现超温时,管壁的温度会出现明显的升高,材料内部原子在更高的温度下活动明显加剧,晶界和亚晶界会在高温下部分消失或完全消失。而晶界和亚晶界原储能成为晶粒长大的驱动力,从而造成了晶粒在高温下的异常长大。此外,部分位置的碳化物大量析出,取代了原晶界位置,也会造成晶粒异常长大的现象。发生泄漏处的同一位置内外表面金相组织出现明显差异,可以推测泄漏处出现过明显超温而导致的材料局部过热现象,从而造成大量碳化物析出,晶界部分消失或完全消失。

综合上述分析结果,本次后屏过热器管泄漏的主要原因是钢管在锅炉运行过程中出现了较严重的超温现象,造成钢管本身的性能发生明显劣化,晶界碳化物大量析出,晶界强度弱化,奥氏体晶粒明显长大。宏观上,管子在超温运行的工况下性能发生劣化后,在内部蒸汽压力的作用下,钢管逐渐出现胀粗并伴有壁厚减薄现象。当壁厚减薄至一定程度时,材料不足以支撑内部蒸汽压力,造成管子外壁产生多个蠕胀裂纹,裂纹产生应力集中并连接、从外壁向内壁扩展,最终裂纹贯穿整个壁厚,导致管子发生泄漏。单根钢管在运行过程中发生较严重的超温现象,可能是钢管内部存在异物或其他原因导致管内工质流动不畅,无法带走钢管吸收的热量所致,属于个别现象。如果多根钢管同时出现类似问题,则考虑可能是设计缺陷或需要进行适当的燃烧调整。本次后屏过热器管泄漏后,应对后屏过热器整体进行表面质量检查,避免后续类似泄漏事故再次发生。

6 结论

1)该后屏过热器钢管的化学成分和力学性能符合标准要求,钢管的原材料满足ASME SA-213M 的要求。

2)该后屏过热器泄漏的原因是钢管运行过程中出现了较严重的超温现象,导致钢管性能劣化,不足以支撑内部蒸汽压力,从而产生蠕胀裂纹,最终发生泄漏事故。