智能化电镍出装机组的研制与应用

闫刚刚,王 磊,滕 波,张 鹏

(金川集团股份有限公司,甘肃 金昌 538000)

用电解工艺生产的纯镍,在有色冶金行业内称之为电镍。电解工艺完成后,电镍从电解槽中吊出,需要先抽掉导电棒、再经过烫洗、挑出等外品等工序后才能入库。行业内又把这一工艺过程称之为电镍的出装。由于电镍生产过程远比电铜生产过程复杂,再加上资源的限制,所以生产电镍的企业在数量与生产规模上,都远远不及电铜的生产企业多和规模大。这就导致在世界范围内,电镍生产过程中装备的自动化水平落后于电铜。电镍与电铜的生产过程与原理虽然相似,但是电镍的生产在一些细节上有特殊工艺要求。例如电镍的烫洗工艺、电镍挑选工艺等都与电铜完全不同。实践证明,照搬电铜的生产设备用于电镍,基本都无法满足生产工艺要求。

1 国内外研究现状

金川公司是我国电镍生产规模最大、生产电镍最早的大型国有企业。1964 年已经生产出来我国第一批电镍。到2021 年为止,在电镍出装这一工段,还处于人工加简单工装的生产状况。2015 年也曾经尝试用电铜的出装机组由于电镍出装生产,实践证明使用效果很不理性。

通过CNKI 中国知网平台,分别以“电镍出装”、“电镍出装机组”、“电镍烫洗”、“电镍翻板”、“电镍抽棒”等主题及关键字,对相关学术论文进行文献检索,检索情况显示均无相关研究论文发表。文献检索表明,关于电镍出装机组的整机研发,在国内还是空白,但有一部分与电镍出装功能要求相关的专利,也表明有企业已经对电镍出装的相关功能装置进行了研究。

2 智能化电镍出装机组研制解决的技术难题

2.1 全自动轨道车式步进输送机

有色金属电解的生产车间,一般都设计有2~3个跨。采用电镍出装机组出装电镍时,就必然要把每个跨的电镍都输送到出装机组的进料口。这就产生了电镍隔跨输送转运的问题。国外解决这一问题的方案基本都是采用“储板架+步进输送机+移载小车”的模式,如图1 所示。国内也基本都照搬使用这一模式。其工作原理是:2 个跨的行车都把电镍上到储板架上先储存,再由移载小车把电镍整槽转运到步进输送机上,由步进输送机输出加工。

这一模式有两个问题:第一要求在设计厂房时,就要统一规划场地。对已经投入生产的老企业,改造车间来使用这种方案,几乎不可能。第二是移载小车移板到步进输送机上时,步进输送机需要停机等待,这就影响了整个机组的工作效率。

全自动轨道车式步进输送机的实质,是把步进输送机放置在一个轨道式平板车上,控制系统借鉴AGV 车的控制理念,如图2 所示。让步轨道式平板车搭载步进输送机在车间各个跨运行,直接接受各个跨的电镍。平行布置两台全自动轨道车式步进输送机交替工作,不但可以完成各个跨的电镍的转运工作,还可以始终有一台处于输出工作状态,实现了生产无间断的工作状态,提高了生产效率。一个年产3 万t 的车间,每天需要加工生产约80 槽电镍,如果每槽节省30 s,每天可以节省时间40 min。

图2 电镍隔跨转运方式二

2.2 基于机器视觉的电镍预分选系统

金川公司根据企业标准对电解镍进行检验,金川公司最新的企业标准是《电解镍外观质量判定规则》,标准号为Q/YSJC-FX23-2022。该标准主要从镍板的物理外观质量、表面化学成分变化、表面颜色异常、夹层等四方面对电镍质量进行评判和控制。每个方面又有许多具体分项目需要判断确定,是一项细致的专业技术工作,目前还没有专门的检测仪器可以使用。所以在该标准中,检测方法定为目视检测。这样的检测方法需要车间岗位人员人工翻板挑选,劳动强度很大。

电镍预分选理念是,把有可疑点的板自动挑选出来,让合适板通过。然后人工只复检已经挑出来有可疑点的板,极大降低人工挑板的工作量。由于电镍检测和挑选情况非常复杂,机器视觉技术很难达到100%准确,所以采用预分选的理念来处理这一问题比较符合实际情况。

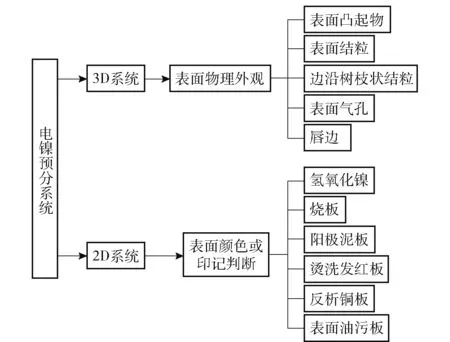

机器视觉技术分为3D 技术和2D 技术。3D 技术主要是侦测板面物理外观质量;2D 技术主要是侦测板面是否有异常颜色,根据颜色判断板面是否发生化学性质的变化。3D 系统和2D 系统对应的检测项目如图3 所示。

图3 3D/2D 系统对应的检测项目

3D 系统采用3D 激光相机,扫描速度500 mm/s。算法采用的是自主研发的专用软件,2.5 s 可以检测出数据。实测效果是:对于高度和直径大于2 mm的结粒(图4),可以准确侦测并统计出来。对于深度和直径大于2 mm 的气孔(图5),也可以准确侦测并统计出来。由于受算法影响,对于特大异型结粒3D 系统判断不出来。由于受到3D 激光相机性能限制,对于微小结粒和小气孔,3D 系统侦测不出来。由于3D 系统侦测特大异型结粒、微小结粒和小气孔有困难,这一部分的侦测最后改造2D系统完成。

图4 高度和直径大于2 mm 的结粒

图5 深度和直径大于2 mm 的气孔

图6 大的异型结粒

2D 系统采用的是2 000 万像素面阵相机;算法采用的是自主研发的专用软件,1.5 s 可以得出检测数据。由于2D 系统是通过检测板面颜色,来判断电镍板面是否有化学变化。如图3 所示,2D 系统需要检测至少六种颜色。而实际情况是由于电镍板面化学变化的严重程度千差万别,所以反应在颜色方面就会有分布范围很大的深浅变化。特别是在临界状态时,机器视觉系统很难判断。

2D 系统设计时需要注意以下问题:①拍照的背景颜色不能和需要检测的颜色相同;②处理好灯光,不用让板面上的皱褶形成阴影,阴影会被误判成油污或氢氧化镍等;③镍板的两个面不要同时布置相机拍照,错开一个工位,避免相互干扰;④要采用人工光源,因为自然光有颜色。

计算机系统采用的是自主研发的系统,界面设置了灵活的对话框(图8)。使用人员可以根据生产情况,设定挑选条件。基于机器视觉的电镍预分选系统通过6 个月的试用,在生产正常的情况下,挑出每天产量的20%~30%,可以把有问题的板覆盖完。这样原来人工挑板工作量减少了70%~80%。

图8 挑板条件设定界面

2.3 程序控制的电镍自动烫洗机

目前镍电解行业内烫洗电镍方法主要有两种:①直接带着导电棒入烫洗槽烫洗或冲洗,这种工艺不能保证烫洗质量要求;②把一批电镍先抽去导电棒、码垛整齐、用钢丝绳捆住、再用行车吊进烫洗槽进行烫洗。行车起吊电镍时,要求电镍耳部朝下(图9 所示)。这种工艺能保证烫洗质量,但是人工操作劳动强度大、生产安全性差。

图9 行车吊电镍去烫洗

电镍自动烫洗机如图10 所示,地轨行车带动专用吊具完成直线往返运动,这个运动用于去取电镍。卷杨机通过钢丝绳-滑轮系统带动专用吊具完成升降运动,这个运动用于让电镍下烫洗槽。电镍由专用吊具的底部钩板抬住,并由八字形抱爪抱住。这样就控制住了整摞电镍板不至于散开八字形抱爪由气缸推动,可以前进和后退。

图10 电镍自动烫洗机

电镍的烫洗工艺要求是:电镍入水停留时间t1秒;出水停留t2秒,循化N次。在用行车吊板烫洗时,t1、t2和N都是行车工根据经验掌握。用程序控制烫洗机后,t1、t2和N都可以在控制程序中设定,实现了精准控制。

专用吊具抱板烫洗与钢丝绳捆板吊烫相对比。板与板之间的间隙更大,板面更垂直。这有利于板面结晶和溶液的排除。使用效果证明,用自动烫洗机烫洗镍板,烫洗质量达到了历史最好水平。

3 结束语

金川集团有限公司2021 年重点科研项目“智能化电镍出装机组的研究与应用”,于2022 年9 月投入生产。每天小时加工电镍250 张,运行稳定可靠、加工质量优良。本项目在以下三方面取得了突破性成果:第一,创新设计了“全自动轨道式步进输送机”,很好地解决了三个跨车间的物料转运问题。第二,提出了“电镍预分选的理念”,并研发了基于机器视觉的电镍预分选系统,行业内率先实现了智能化挑选电镍。第三,研制了程序控制的电镍自动烫洗机,行业内率先实现电镍整摞耳部朝下自动烫洗。