曲轴锻件混合建模方法研究

贺晓辉,丁永峰,程锰,张琪棋

(1.重庆天巨承机械制造有限责任公司,重庆 400700;2.重庆文理学院 智能制造工程学院,重庆 402160)

0 引言

逆向工程(Reverse Engineering)也称作反求工程或逆向设计,是将已有产品模型(实物模型)转化为工程设计模型和概念图样[1],并在此基础上分析、深化、解剖和再创造的一系列分析方法和应用技术综合。逆向工程在各个领域的应用加速了各行各业对于外来技术的吸收和整合,并带动行业的发展[2]。尤其随着计算机技术和测量技术的不断发展,逆向造型在CAD/CAM领域的应用越来越广泛[3]。

曲轴作为汽车生产中用于传递转矩的重要零部件,它的作用是将活塞连杆传来的推力变为旋转的扭力,将活塞的往复直线运动变为曲轴的圆周旋转运动[4-5]。在内燃机工作时,曲轴的受力情况非常复杂,它在制造时的整体质量会影响内燃机的性能和可靠性[6-7]。曲轴零件不仅有很高的力学强度要求,并且其平衡性、稳定性都有着极为严格的评判标准。

Geomagic DesignX作为一套兼具逆向造型与正向设计的混合建模系统[8],能够实现在同一个界面体系下同时完成模型的数据处理、曲面重构,以及特征造型、参数化修改等功能,可以极大地降低产品从逆向到正向的链接鸿沟,并提高产品设计开发人员的工作效率。

本文将混合建模技术运用于曲轴建模的改进和创新,通过分析曲轴的结构特点,定制合适的正、逆向成型方案,判别并提高曲轴锻件的还原精度。

1 曲轴锻件结构分析

曲轴作为发动机中的旋转部件,主要由前后端轴、曲柄销及平衡块等结构组成,以平衡旋转惯性力及其力矩;同时为减少应力集中,各结构连接处通常作圆角处理,其结构特征如图1所示。

图1 曲轴模型结构分析

考虑到曲轴部件的工作特点,初步拟定将模型的旋转轴线作为混合造型过程的重要参考之一,并以此创建后续基准面,进行草图绘制及模型重建等。

2 模型预处理

2.1 点云均匀及三角细化

采用非接触式(Non-Contact)[9]柔性三维激光扫描仪daisyPH10T获取曲轴锻件的点云数据[10],去除模型中的噪点及杂点,并进行面片化处理。初步面片化后的模型中三角面分布大小不一,偏差较大,如图2所示。这不仅会增加模型的还原难度,也影响其还原精度,因此要进行三角细化处理,适当调节模型平滑度,使模型中的三角面大体均匀平顺。

图2 模型三角面分布(局部)

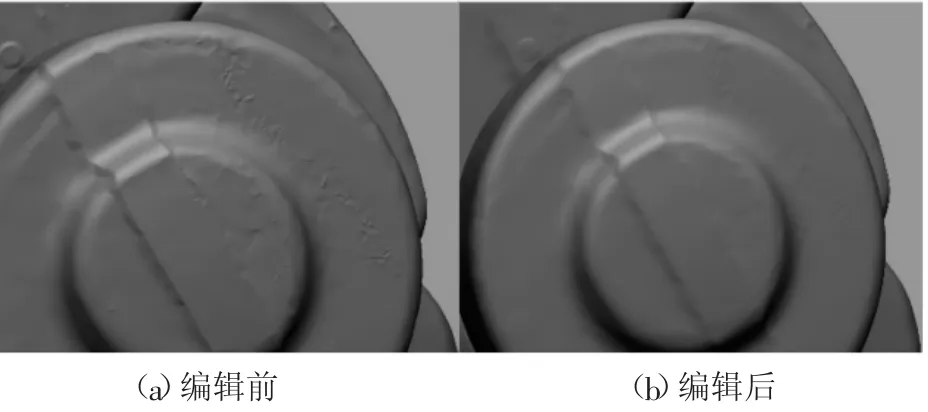

2.2 面片精处理与领域编辑

面片三角细化处理后仍然存在诸如模型表面粗糙、曲面起皱、尺寸抖动等问题,为方便后期图形绘制,应继续对面片进行精细化处理。在模型不失真的前提下,设置相应的修补强度,提高数据的表面精度,如图3所示。

图3 面片精细处理

Geomagic DesignX软件具有强大的领域区分功能,可自动判断不同曲面属于平面、柱面、旋转面或自由曲面等。通过对不同曲面的分析,找到合适的基准面,从而能够精确地进行实体的构造。图4所示不同颜色的曲面代表不同领域。

图4 领域表征与基准坐标系

3 实体构造

3.1 坐标系构建

工件坐标系的建立是实体还原的第一步,首先选择软件工具栏的对齐工具,选择自动对齐功能。软件会根据工件的形状自动建立X-Y-Z坐标系。同时根据前面对锻件的结构及功能的分析,应选择模型旋转轴线为参考坐标之一。再次点选手动对齐功能,如图4所示,将前端轴的轴线作为其中一条坐标轴(图示Y轴),同时选择经过Y轴并且平分平衡块的平面作为基准面(图示YOZ平面),以曲柄销某一平面上经过Y轴的某点作为坐标原点,添加另外两个基准平面。

3.2 CAD绘图

Geomagic DesignX比上一代产品强大之处就在于其可以直接进行正向CAD建模,软件自带的绘图功能涵盖了各种几何绘图的方法,可以通过对数据特征的识别直接拟合出最接近的几何图形,并允许用户进行实时编辑。

根据上节建立的基准坐标系,选择YOZ面为基准平面(亦为投影平面),Y轴为模型旋转轴,抽取模型外侧边界上的特征要素,将轮廓投影至YOZ基准平面上,设置相关草图约束,完成曲轴前端轴、后端轴及主轴颈的侧面草图的绘制,然后选择“模型”→“创建实体”→“回转”命令,完成曲轴前端轴、后端轴及主轴颈的侧面草图3部分实体的绘制。

选择XOY面为基准平面,将视图调整为俯视图并进行锁定,绘制出平衡块的外轮廓的草图,如图5所示。然后进行相应的拉伸操作,得到平衡块的实体基础。隐藏实体,在工具组中选中“画笔选择模式”,将鼠标移至需要添加领域的位置,按住鼠标左键绘制出领域,完成领域图形的绘制后,在菜单栏中选择“领域”→“编辑”→“插入”命令,在模型上插入领域,在领域的绘制中将领域图形画成网格状可以更好地避开一些模型上的缺陷,特征面上对于一些无法避免的缺陷也可以将特征面分成几部分进行领域图形绘制,一个步骤下完成的图形在插入领域时就会变为同一个领域。运用此种方法可以得到位置和精度都比较适合的面片,并且避开或去除模型上的缺陷,通过拉伸、修剪等命令后创建的特征面片如图6所示。利用此面片对平衡块的基础实体进行切割操作;在“圆角要素设置”中圆角的“半径”直接运用“由面片估算半径”图标测出圆角半径,对其进行倒圆操作,得到平衡块的单元模型。

图5 平衡块草图

图6 特征面片

设置恰当的基准平面,对平衡块单元进行“镜像”操作,得到平衡块实体,如图7(a)所示。

图7 实体特征

再次采用相似的工作流程,完成曲柄销实体的构造,如图7(b)所示。最后对各特征机构进行布尔运算,合并为一个整体,并将各个边缘以及每个连接部位进行倒圆角,最后曲轴的实体如图8所示。

图8 曲轴实体

4 偏差分析

偏差分析是还原结果评测的重要环节,Geomagic DesignX自带的偏差分析功能,是对扫描的点云与构建的实体进行偏差度分析,首先对通过软件构建的实体进行偏差度分析,红色与深蓝色区域为偏差大于1 mm的部分,黄色区域为偏差0.1~0.4 mm的部分,绿色区域一般符合需求,偏差小于0.1 mm。

将创建的曲轴锻件实体与原始点云进行比对,得出图9所示的体偏差色谱。可以看出,曲轴实体大部分的偏差在+0.5 mm之间,平均偏差为0.1 mm,少数特征区域偏差超过+1 mm,分析发现此部分主要是由于曲轴锻件实体模型中并未复原微特征;并且点云模型是一个未加工过的锻件点云模型,数据中的飞边、凸起等[7]特征均未剔除;再者,曲轴锻件本身只是中间过程产品,对其精度要求有一定的宽裕度,此偏差色谱下的锻件实体能够满足生产要求。进一步结合笔者基于Geomagic Studio前代产品中对曲轴锻件的分析比较可知,Geomagic DesignX 正逆向软件在产品逆向造型及技术开发方面具有极大的优势和应用前景。

图9 体偏差色谱

5 结论

本文基于Geomagic DesignX软件对某汽车曲轴锻件的混合建模过程进行了详细的分析,并得到了满足要求的实体锻件模型,得到了如下结论:

1)Geomagic DesignX的领域区分及特征提取功能可以精确提取数据模型中的特征并有效剔除缺陷及干扰因素;

2)软件赋予的正逆向混合建模功能,实现了正逆向设计的无缝链接,极大地提高了工程技术人员的效率;

3)重构的曲轴锻件实体满足工程使用需求,具有较好的应用前景。