滚镀碱性锌镍合金低电区沉积速率改善方案的探讨

赵明,汪长,方代号,王兆成,肖娜,宫尚霞,张培培

(1.上海仁盛标准件制造有限公司,上海 201412;2.安美特(中国)化学有限公司上海青浦分公司,上海 201707)

滚镀锌镍合金镀层是一种保护性镀层,具有优良的机械性能和耐腐蚀性,在中国用于电镀生产也有近三十年历史,特别是近几年发展特别迅速,并对镀层外观和性能提出了更高的要求[1],拉铆螺母应用于汽车、航空、铁道、电梯等工业产品上,它不需要攻内螺纹,不需要焊接,铆接牢固。近几年,新能源汽车对材料轻量化要求越来越高,带有盲孔的拉铆螺母,从最初的要求孔内不生锈,到现在剖开工件,检测螺牙及底部(低电流电镀区)都要求锌镍镀层具有一定厚度(如图1),并且也对耐蚀性提出了更高的要求。本文重点从提高滚镀碱性锌镍合金低电区沉积速率入手,通过对电镀现场产品,赫尔槽试片高、低区镀层厚度分布数据以及电化学理论进行分析,并从锌镍浓度、氢氧化钠浓度、镀液温度、络合剂浓度方面进行优化测试并验证,优选出最佳参数做参考,并导入实际生产进行量产测试,再进行外观和性能测试对比。

1 测试方法

1.1 测试设备及材料

X-Ray荧光测厚仪(品牌Fischer),扫描电镜SEM(型号Sigma 300),模拟用500 mL赫尔槽精密整流器,恒温水浴锅,200 mm赫尔槽试片(规格为200.0 mm×60.0 mm×0.5 mm),镍阳极(规格为50 mm×50 mm×3 mm),0.1 mol/L EDTA标准溶液1 mol/L盐酸标准溶液,指示剂(分析浓度用)。

1.2 测试设计

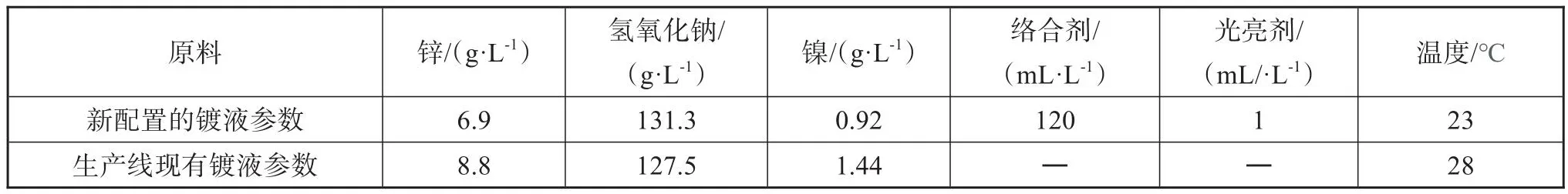

先采用正常电镀工艺参数,如表1所示,稳定温度、电流密度和时间,通过500 mL赫尔槽和20 cm试片,采用电流2 A、时间20 min模拟电镀后,用膜厚仪重点测量赫尔槽试片第180 mm(电流密度约0.035 A/dm2)处对应点的厚度[2],依次变动电镀槽液中锌含量(适当补加镍,控制Zn/Ni=8∶1)、氢氧化钠、络合剂、温度,优选出最佳参数,详细实验方案如表2。在生产线上隔离出单独的镀槽和溶锌槽,配制相应镀液和生产线其余工位在用的镀液,分别生产试镀同款产品,然后对比检测以下项目:镀层厚度、同位置拉铆前后厚度及SEM放大后的镀层外观。

表1 电镀工艺参数Tab.1 Parameters of plating process

表2 实验方案Tab.2 Experimental scheme

2 实验过程及验证

2.1 实验过程

2.1.1 锌浓度变化

碱性锌镍合金中锌浓度稳定非常重要,在镀液温度为23 ℃时,氢氧化钠浓度为120 g/L,络合剂浓度为100 mL/L,改变Zn离子浓度,通过2 A/20 min赫尔槽试片,测量赫尔槽试片 18 cm处镀层厚度(如图2),会发现锌浓度在5 g/L时,整个赫尔槽试片沉积的厚度都比较薄,因此可以看出锌浓度过低会导致镀速非常慢。随着锌浓度升高,整个试片覆盖能力越来越好,直到锌浓度达到7 g/L,此时低电区厚度最高,继续提高锌浓度,当超过7 g/L时,电镀速率会有相应提高,但低电区厚度会逐渐变薄[3-7],直到无镀层。锌浓度过高,沉锌速度快,高电区镀层结晶粗糙,容易烧焦,低电区走位较差,此时如果镍没有同比例补加,则会导致镀层烧焦严重并会导致镍含量超范围。

图2 锌浓度对镀层厚度的影响Fig.2 Effect of Zn concentration on deposit thickness

2.1.2 NaOH浓度变化

氢氧化钠是碱性锌镍中重要导电介质,不光给镀液提供导电,同时也可以络合部分锌离子,足量氢氧化钠是锌镍稳定生产的前提,适量氢氧化钠能提高镀层均镀能力和深镀能力,在镀液温度为23 ℃时,锌浓度为7 g/L,络合剂浓度为100 mL/L改变氢氧化钠浓度,通过2 A/20 min赫尔槽试片,测量赫尔槽试片18 cm处镀层厚度(如图3),氢氧化钠过低,槽液导电会变弱,低电区发灰,如果是用铁板做阳极的锌镍镀槽,氢氧化钠浓度低于100 g/L,电流效率下降,并会导致铁阳极缓慢溶解,镀液中铁离子增加,氢氧化钠浓度提高会加快溶锌槽的溶锌速度,同时也会导致低电区厚度变薄发雾、光亮度降低,从图4中可以看出氢氧化钠浓度在120~140 g/L时,试片18 cm处厚度较高。

图3 氢氧化钠浓度对镀层的影响Fig.3 Effect of sodium hydroxide concentration on deposit thickness

图4 络合剂浓度对镀层的影响Fig.4 Effect of comlexing agent concentration on deposit thickness

2.1.3 络合剂浓度变化

络合剂是碱性锌镍镀液中络合锌和镍的重要成分,能有效络合镀液中的镍离子和锌离子,扩大电流密度范围,提高镀液深镀能力和分散能力,处于正常浓度范围的络合剂能够明显改善高电区镀层外观,尤其和光亮剂搭配会明显使镀层结晶细致、清亮;在镀液温度为23 ℃时,锌浓度为 7 g/L,氢氧化钠浓度为120 mL/L改变铬合剂浓度,通过 2 A/20 min赫尔槽试片,测量赫尔槽试片 18 cm处镀层厚度(如图4),处于非正常浓度范围的络合剂则会导致镀层沉积出现问题,不足会导致高电区烧焦,过量则会导致高电区电流效率降低[8-20]。从图4可以看出,正常范围内随着络合剂增加,低电区厚度略有增加,但过量补加也会导致低电区厚度降低。

2.1.4 不同温度变化

碱性锌镍槽液正常温度在22~28 ℃,温度过低镀液导电能力差,电流效率变低,升高温度可以提高阴极电流密度上限值,增大阴极的极化作用,使镀层结晶细致,但温度过高会导致添加剂消耗过大,镀液中锌离子浓度容易上升,导致结晶粗糙,镀液稳定性变差,分散能力和深镀能力降低,特别是对本次盲孔件影响较大,本次将锌浓度控制为 7 g/L,氢氧化钠浓度为120 g/L,铬合剂浓度为100 mL/L,改变镀液温度,通过 2 A/20 min赫尔槽试片,测量赫尔槽试片 18 cm处镀层厚度(如图5),可以看出,当温度在23 ℃的时候,试片18 cm处厚度达到最高,然后随着温度升高,低电区厚度开始变薄,直到35 ℃时无镀层。

图5 镀液温度对镀层的影响Fig.5 Effect of bath temperature on deposit thickness

2.2 验证与分析

2.2.1 分 析

通过以上数据分析,要保证试片电流低区18 cm处厚度较高,最佳参数如表3所示。

表3 实验验证最佳参数Tab.3 Experimental verification of optimal parameters

2.2.2 最佳操作参数的生产放大验证

通过上述实验数据确认出最佳操作参数之后,放大镀液的体积,用现场设备进行自动化生产,并用具体产品进行镀层性能验证。

在现有的电镀生产线上隔离出一个镀槽并配备溶锌槽(1500 L),配备冷冻机和过滤机,镀液按表3最佳参数配制,并将温度控制在23 ℃。

(1)分析浓度:用滴定分析出氢氧化钠、络合剂浓度,用X-Ray测出锌和镍浓度,结果如表4所示。

表4 镀液浓度分析结果Tab.4 Analysis results of ZnNi bath concentration

(2)试生产前-赫尔槽试片验证取新配制镀液和生产线上其余工位正在生产的镀液各500 mL,放在水浴锅内。保持温度在23 ℃左右,分别打2 A/20 min赫尔槽试片,取指定点测试镀层厚度及镍含量,如表5所示(使用Fischer X-Ray荧光测厚仪测出锌镍镀层的厚度和镍含量)。经表5分析,生产线上其余工位镀液试片高电区厚度明显比新配隔离镀液厚度高,低电区厚度明显比新配隔离镀液厚度低,生产线上镀液赫尔槽试片镍含量明显偏高,证明产线为了保持高效产能,将温度和锌浓度提高,然而镀速提高的同时,深镀能力明显减弱。

表5 赫尔槽试片厚度与镍含量Tab.5 Thickness and Ni content of panel in Hull cell

(3)试生产-小批量产品验证取生产线上盲孔件各30 kg,分别装在2个滚筒内,放在生产线进行前处理(保证同样前处理条件且干净),待至进锌镍镀槽时,一滚筒进入新配制镀液中(保证镀液温度在23 ℃左右),另一滚筒进入线上正常生产的镀液中,电流控制在240 A,电镀时间120 min,电镀锌镍之后各取约20片,水洗吹干,然后做厚度和性能对比。

(4)产品厚度对比因测试用拉铆螺栓的产品结构为盲孔工件,所以拉铆螺栓盲孔内部镀层沉积的状况能够比较有代表性地反映出镀液的深镀及走位能力。各取电镀好的5件产品,剖开盲孔内底部,用Fischer X-Ray荧光测厚仪分别测量盲孔底部(也就是产品电流密度最低区的镀层厚度)、外部测试点和内底部测试点,结果如表6所示。

表6 盲孔内部测试点锌镍厚度及占比Tab.6 Thickness and proportion of Zn and Ni inside the blind hole of measuring point

从表6上明显看出新配制的镀液盲孔底部厚度明显高,厚度在0.6~0.75 μm,线上镀液电镀出来的产品厚度0.3~0.44 μm,线上镀液电镀出来产品低区镀层厚度明显偏低。

(5)产品拉铆前后锌镍镀层厚度对比,用于验证锌镍镀层的延展性各取5件产品,用耐高温记号笔按号标识并固定位置(如图6),用X-Ray分别测试其厚度,然后用气动拉铆枪分别拉铆(详细拉铆过程如图7),待冷却后再测试标识点厚度,详细测量数据如表7,从表7可以看出,同样电流、时间下,线上正常生产产品厚度较高,但是拉铆后同位置厚度较薄,证明线上生产出来的产品掉粉严重,延展性较差。

表7 正常生产产品与实验产品拉铆前后锌镍厚度及占比Tab.7 Thickness and proportion of Zn and Ni before and after riveting for normal production and experimental products

图6 拉铆前后产品变化Fig.6 Deformation before and after pull riveting

图7 拉铆枪及铆接示范Fig.7 Pull riveting gun and riveting procedure

(6)产品同位置SEM对比图8中为线上锌镍镀液和新配制锌镍镀液镀层放大(3000 ×)外观图貌,可以明显新配制镀液电镀出来产品外观结晶细腻,线上产品结晶较为粗糙,证明镀液中的金属浓度、镀液老化的分解产物和温度对镀层结构影响较大。

图8 产品外观放大图Fig.8 Enlarged image of product appearance

3 结 论

(1)在保证氢氧化钠浓度稳定情况下,要想低电流区获得理想镀层厚度,需要适当降低锌含量到6~8 g/L和温度20~26 ℃,络合剂控制在120~140 mL/L;

(2)要想得到结晶细腻延展性能良好的镀层,需要适当降低镀液中的锌浓度至6~7 g/L和温度至20~23 ℃;

(3)本参数适合对盲孔件、深孔件等对低区厚度有要求的产品。