基于多目标的SPFRAG 车床床身结构优化设计*

乔雪涛 曹 康 李优华 周世涛 盛 坤 张洪伟

(中原工学院机电学院,河南 郑州 450007)

随着科技的飞速发展,制造业对加工也有了更高的要求。而加工精度越来越高、新型难加工材料越来越多,则要求机床应具有更优越的性能。

为提高机床的加工精度,通常应用新型材料制造床身和优化床身结构两种方法[1]。

Wang T 等[2]提出采用碳纤维聚合物混凝土制造机床基础件;于英华等[3]提出以玄武岩纤维树脂混凝土材料用于机床基础部件;任秀华等[4]提出采用钼纤维混凝土制造机床基础件;徐平等[5]提出采用钢纤维树脂矿物复合材料制造机床床身;Kono D等[6]采用钢纤维和碳纤维混杂增强复合材料制造机床主轴;STUDER 公司[7]采用人造花岗岩制造GRANITAN S-100 车床。郭瑞兰等[8]采用灰色理论对机床床身进行了优化设计;Liu S H 等[9]对龙门机床横梁进行了结构优化;薛会民等[10]利用尺寸优化和拓扑优化技术相结合对研球机床床身进行了轻量化设计;郭垒等[11]利用尺寸灵敏度分析法对某加工中心滑鞍与立柱进行了静刚度优化;李政等[12]对珩齿机床身结构进行了尺寸优化,提高了床身的抗振性能并减轻了机床质量。

以优化床身结构提高整机综合性能的方法已经相对成熟,并且取得了一定的效果,但很难从根本上提升机床性能,现阶段潜力也已开发至极限[13]。采用优良的新型材料能够从根本上改善机床总体性能,因此本课题组研发了一种性能优越的钢-聚丙烯纤维人造花岗岩复合材料(SPFRAG),其性能较铸铁具有较高的阻尼性、抗腐蚀能力以及较低的热导率等。

本文使用SPFRAG 制造车床床身,并采用中心复合实验设计,利用Kriging 插值法建立响应面模型,基于多目标遗传算法完成床身优化设计,以期能够从根本上提高床身性能。

1 SPFRAG 材料制备及性能测试

1.1 SPFRAG 材料的组成

SPFRAG 所使用的黏合剂为工业级E-44 双A型环氧树;固化剂为650 聚酰胺树脂固化剂;稀释剂为C12-14 烷基缩水甘油醚稀释剂(AGE);增韧剂为邻苯二甲酸二丁酯(DBP);脱模剂为二甲基硅油;偶联剂为KH550 硅烷偶联剂,其闪点为104 ℃、分子量为221.4、含量≥97%、化学结构式为H2NCH2CH2CH2Si(OC2H5)3;钢纤维直径为0.5 mm、抗拉强度为3 000 MPa,聚丙烯纤维直径为0.35 mm、抗拉强度为700 MPa(钢纤维与聚丙烯纤维质量比为30:1);骨料选用济南青花岗岩,其主要化学成分为SiO2、Al2O3、CaO 等;辅助填料选用云母粉与硫酸镁的混合物(质量比为2∶1)。

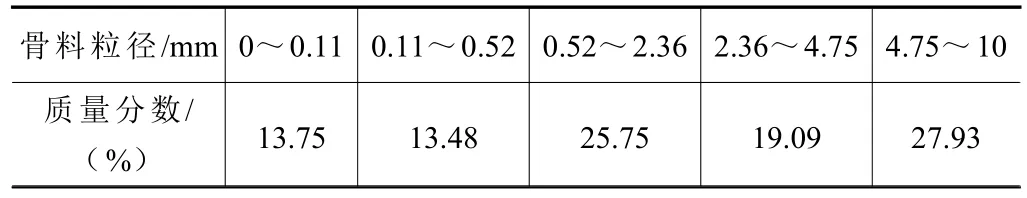

通过破碎机将济南青花岗岩破碎制得不同种粒径骨料并将骨料分为5 个连续级,各级配骨料粒径及所占比质量分数见表1。

表1 各级骨料所占质量分数

骨料、粘接剂、填料和纤维分别占人造花岗岩质量分数为80%、11%、7.3%、1.7%[14]。

1.2 SPFRAG 试样制备

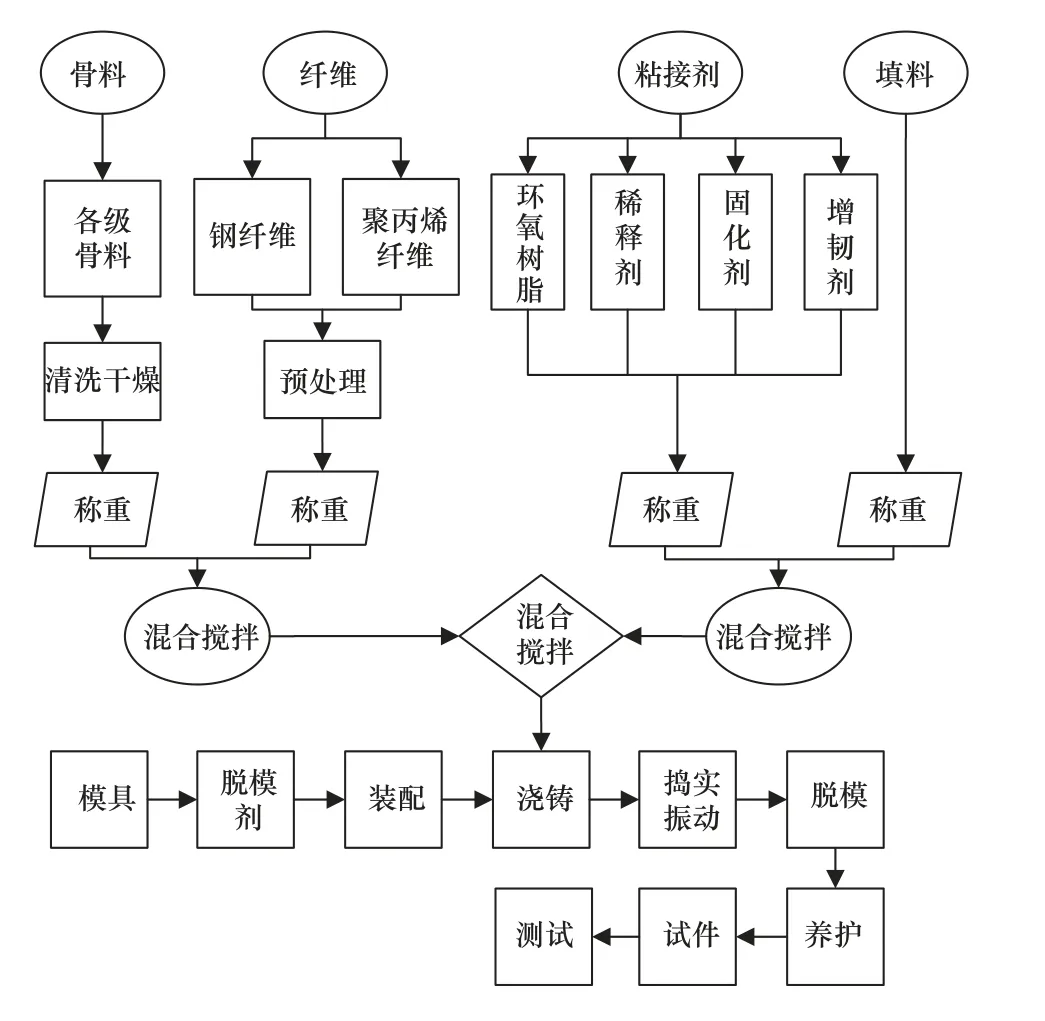

首先将济南青花岗岩破碎,使用筛孔大小不同的筛子筛选出各级粒径,并在清水中冲洗防止杂物掺入,通过烘干机将其水分去除;然后分别将环氧树脂、稀释剂、固化剂混合并搅拌2 min,并加入增韧剂制成粘接剂;其次将各级骨料、粘接剂、填料、钢纤维和聚丙烯纤维放入搅拌机进行搅拌至各组分混合均匀;最后将搅拌均匀的流体混合物缓慢倒入至内表面均匀涂抹脱模剂的模具中,压实后放在振动台上振动5 min,室温养护48 h 后将试件与模具分离,28 天后方可对其进行性能测试。其制备流程如图1 所示。

图1 SPFRAG 试件制备流程图

1.3 SPFRAG 试件性能测试

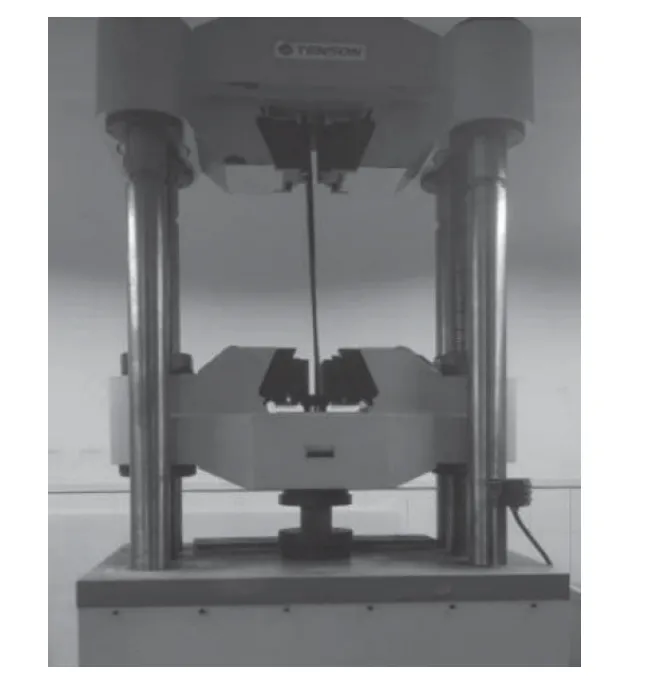

制备抗压强度试件尺寸:100 mm×100 mm×100 mm;抗弯强度试件尺寸:100 mm×100 mm×400 mm。根据GB/T 50 081-2019《普通混凝土力学性能试验方法标椎》,利用伺服压力试验机WAW-2000(图2)对试件进行力学性能试验,压力机加压速度为(1 500±100)kN/s,直至试件破坏为止。

图2 WAW-2000 万能伺服压力机

试件抗压强度:

式中:fcc为试件抗压强度,MPa;P1为试件所受载荷,N;A为试件所受载荷面积,mm2。

试件抗弯强度:

式中:Rf为试件弯曲强度,MPa;P2为试件所受载荷,N;L为两支点距离,mm;H为试件截面高度,mm;B为试件界截面宽度,mm。

将试件每3 个分为一组进行测试,取其结果平均值作为最终值。若其平均值超过3 个样本结果中任意一个的15%,则舍弃该组数据。最终测试得到试块抗压强度为136.8 MPa,抗弯强度为31.5 MPa。

2 床身有限元分析

2.1 床身有限元模型建立

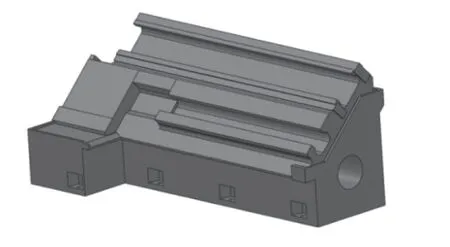

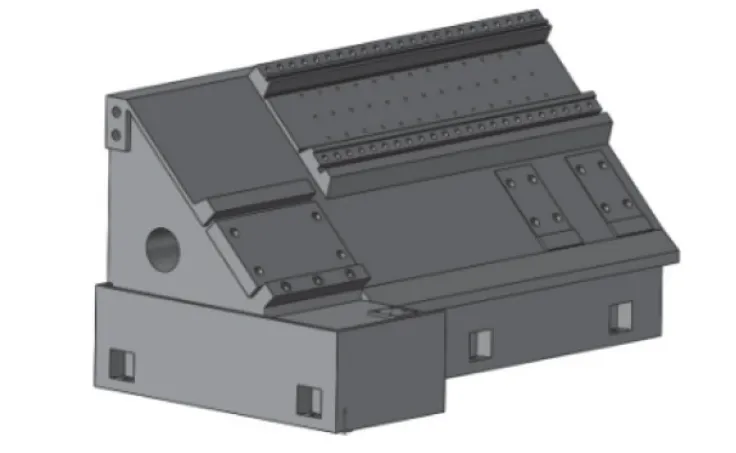

床身采用45°斜床身结构,由铸铁材料制造而成,利用三维软件建立车床床身实体模型,如图3 所示。

图3 床身模型

将床身实体模型导入至有限元软件进行网格划分。为避免因局部过度尺寸使网格畸形,提高网格质量和计算效率,应忽略凹槽、倒角、细小螺纹等微小结构。选取材料类型:铸铁密度为7.28 g/cm3,泊松比为0.27,弹性模量为130 GPa;SPFRAG 密度为2.51 g/cm3,泊松比为0.25,弹性模量为46 GPa[15],其中铸铁材料床身质量为2 911.5 kg。

2.2 床身静力学分析

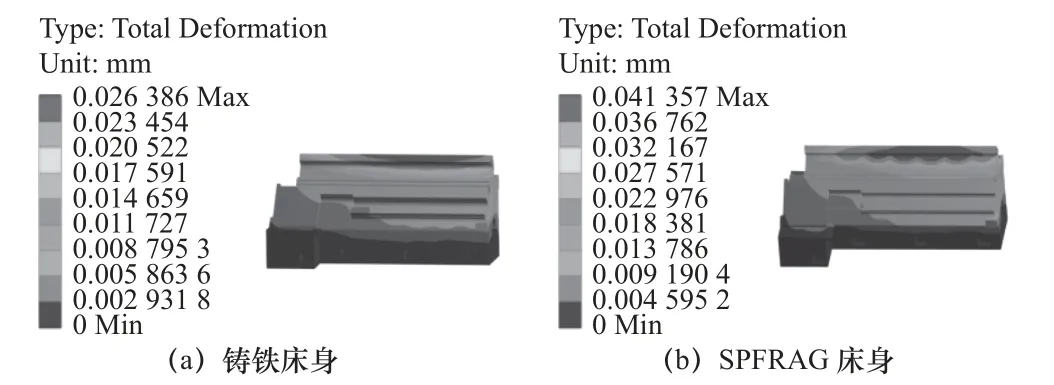

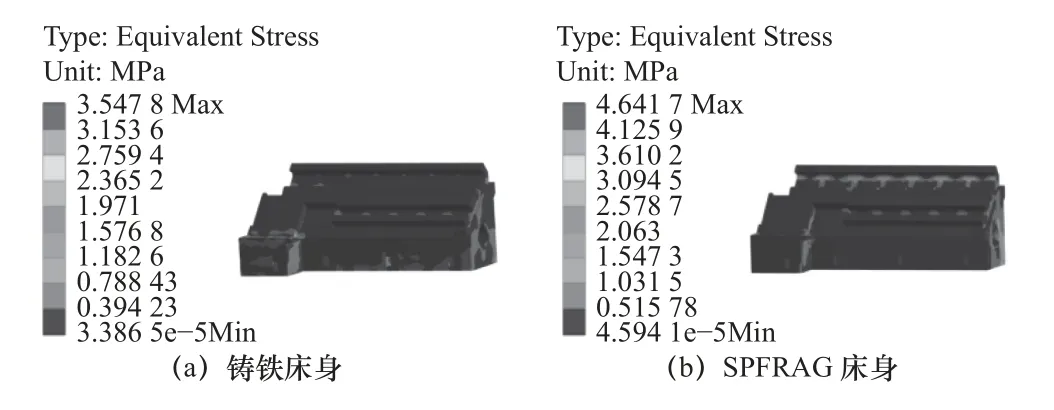

根据车床床身实际工况,受自身重力影响,并且承受一定的外部载荷。本文对床身在7 颗地脚螺栓处分别施加x、y、z这3 个方向上的位移约束,以及轴向力Fx=2 400 N、径向力Fy=1 500 N、主切削力Fz=5 000 N 和其他重要零部件质量所产生的压力,其中刀塔部分的质量大约是262 kg、主轴箱部分的质量大约是350 kg、尾座部分的质量大约是200 kg。经过有限元静力学求解计算分别得出铸铁和SPFRAG 床身总位移变形和等效应力云图,如图4 和图5 所示。

图4 总位移变形云图

图5 等效应力云图

由图4 和图5 可知,在相同床身结构与载荷下,铸铁床身最大总位移变形量和等效应力分别为26.39 μm、3.55 MPa;SPFRAG 床身最大总位移变形量和等效应力分别为41.36 μm、4.64 MPa,明显高于铸铁床身。

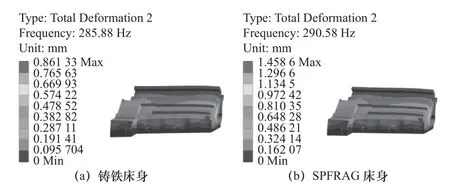

2.3 床身模态分析

车床在工作中会一直受到约束和外载荷,因此模态分析是研究有预应力的模态属性。机械结构一般先产生低阶振动,并且低阶振动也是结构的主要振动形式[16],因此分别对铸铁床身和SPFRAG 床身分析前两阶固有频率与振型,结果如图6 和图7 所示。

图6 一阶振型云图

图7 二阶振型云图

由图6 和图7 可知,铸铁床身与SPFRAG 床身一阶固有频率分别为245.23 Hz、249 Hz,且振型均表现为绕着z轴的振动;二阶固有频率分别为285.88 Hz、290.58 Hz,且振型均表现为沿x轴的振动。

2.4 床身谐响应分析

由模态分析结果可知床身振型的主要方向是沿着x与z轴方向,因此对该两个方向进行谐响应分析。为使谐响应分析结果能够将模型的前两阶频率全部包含,设置分析的频率范围为0~600 Hz,对每个坐标轴分量各施100 N 激振力,分析结果如图8所示。由图8 可知,铸铁床身x轴与z轴最大振幅分别为0.58 μm、1.71 μm;SPFRAG 床身x轴与z轴最大振幅分别为1.04 μm、2.87 μm,远远大于铸铁床身。

图8 频率响应

综上所述,若以同样的结构用SPFRAG 材料代替铸铁制造床身,在相同的工作载荷下则其静、动态力学低于铸铁床身,且最大位移变形位置出现在上导轨处。因此需要对SPFRAG 床身重新进行结构设计与多目标优化使其满足车床要求。

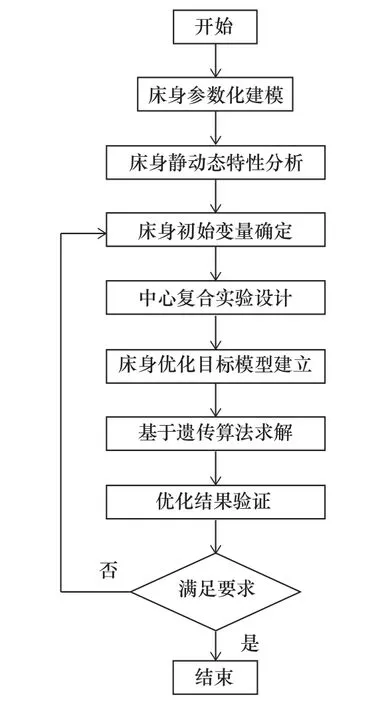

3 SPFRAG 床身结构设计及多目标优化

根据上述床身分析结果对其进行结构优化设计,首先利用三维软件对其进行参数化建模,并运用有限元软件对其进行静动态分析,得出床身性能参数。然后确定床身重要尺寸作为初始输入变量,采用中心复合实验设计生成实验样本点,构建床身性能优化数学模型。最后基于多目标遗传算法对其进行求解,得出床身最佳优化参数。具体流程如图9 所示。

图9 床身优化流程

3.1 SPFRAG 床身结构设计

为满足车床对SPFRAG 床身的性能要求,并根据上述对其进行的有限元仿真分析结果,基于铸铁床身结构重新设计,如图10 所示。

图10 SPFRAG 床身结构图

3.2 SPFRAG 床身多目标优化

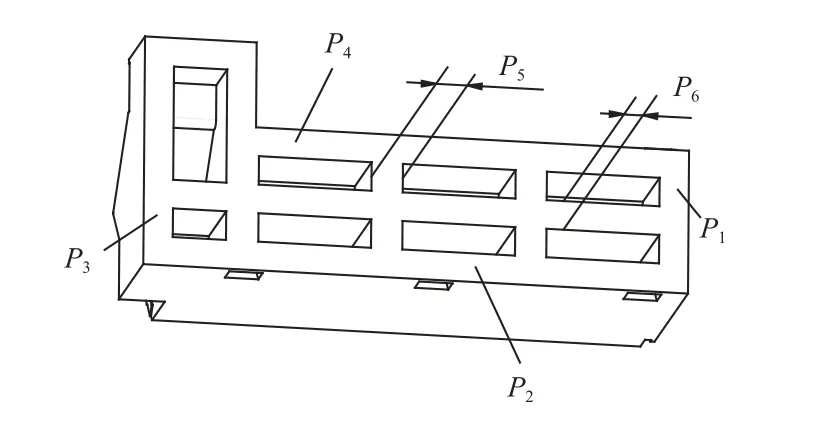

床身是机床重要的基础部件,其性能直接影响着整机的整体性能。为提高床身性能并减轻其质量,本文定义6 个输入变量,分别是P1床身右侧壁厚度、P2床身后方壁厚度、P3床身左侧壁厚度、P4床身前方壁厚度、P5床身z轴方向筋板厚度和P6床身x轴方向筋板厚度(图11);4 个输出变量,分别是SPFRAG 床身质量、最大总位移变形量、最大等效应力和一阶固有频率。依据实际经验对各个设计变量取值与分析范围设定,见表2。

图11 SPFRAG 床身设计变量

表2 设计变量初始值与分析范围 mm

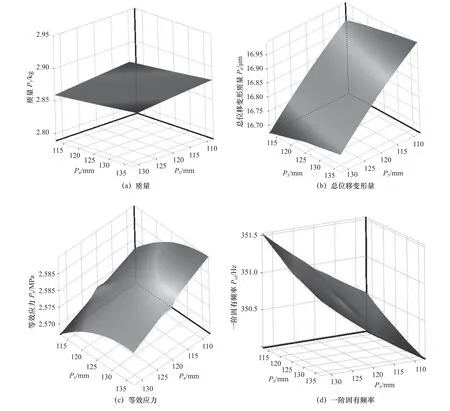

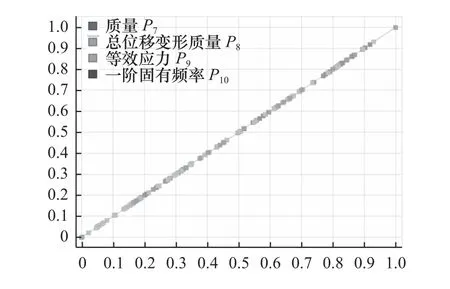

本文采用中心复合实验法[17]对设计变量和目标函数进行实验设计,共计可得出46 组实验数据。利用Kriging 插值法构建各设计变量与床身模型性能的响应曲面以及拟合度曲线,如图12 和图13 所示。

图12 设计变量响应曲面

图13 拟合度曲线

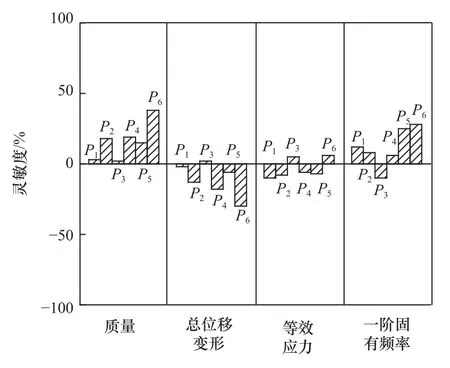

床身各性能指标与输入尺寸参数变化之间的灵敏度,如图14 所示。由图可知每一个变量对床身模型性能的影响权重。

图14 灵敏度分析

基于上述分析结果,以SPFRAG 床身质量不高于铸铁床身为约束条件;以一阶固有频率高于铸铁床身、最大总位移变形量和最大等效应力最小为优化目标,建立相应的数学模型:

式中:f1(P)为SPFRAG 为床身一阶固有频率;f2(P)为SPFRAG 床身总位移变形量;f3(P)为SPFRAG床身等效应力;m(P)为SPFRAG 床身质量;m0为初始条件下铸铁床身质量。

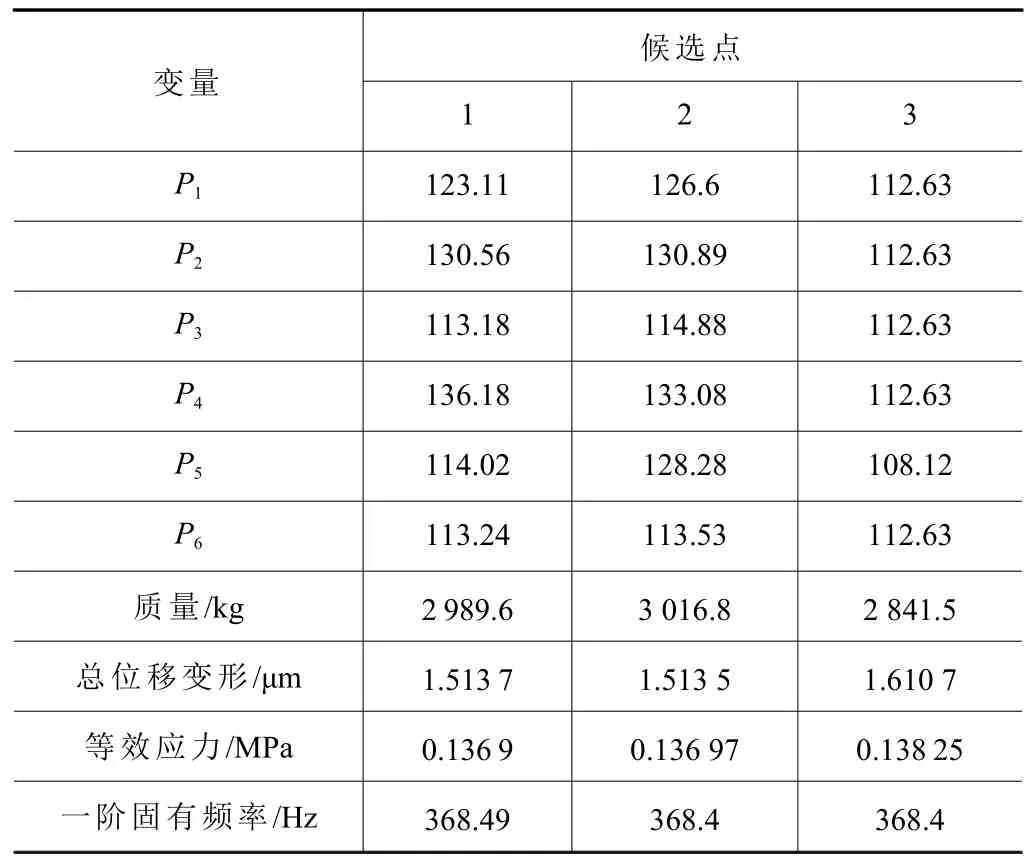

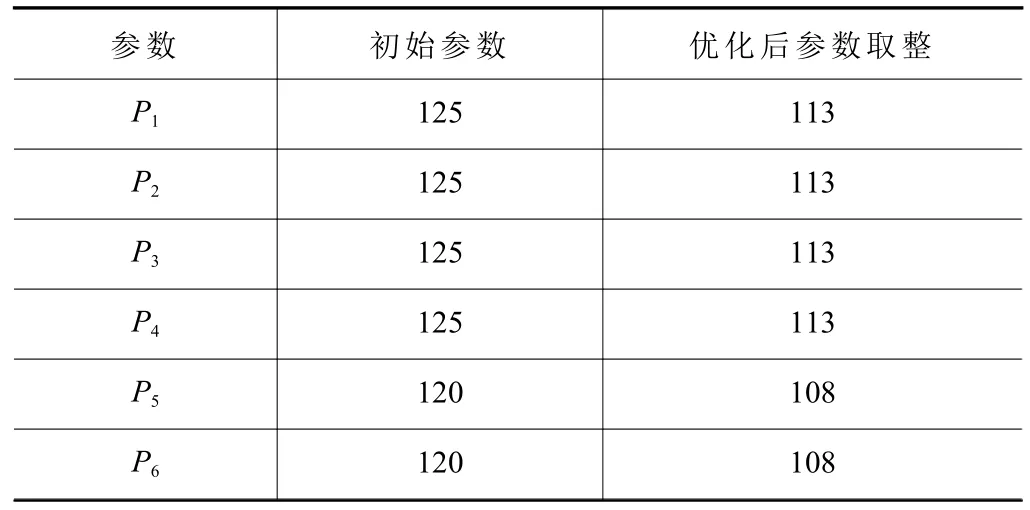

基于多目标遗传算法[18]对优化模型进行求解,最终筛选出3 组最佳多目标优化解集见表3。

表3 最佳多目标优化解集

经过星级对比后,选取第三组优化尺寸进行取整,将得到最终的参数设计方案,见表4。根据优化后的尺寸对SPFRAG 床身重新建立模型,并利用软件计算出其质量为2 720.9 kg,比铸铁床身减少了190.6 kg。

表4 优化前后尺寸参数对比

4 优化结果分析

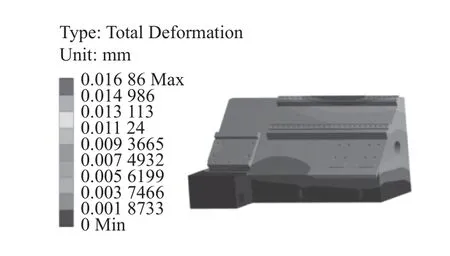

4.1 静力学分析

利用ANSYS Workbench 有限元软件对复合优化后的SPFRAG 床身进行静力学分析,设置与铸铁床身相同的边界条件,结果如图15 与图16 所示。其中最大总位移变形量为16.86 μm,最大等效应力为2.58 MPa,分别比铸铁床身减小了36.11%和27.32%,证明了SPFRAG 床身的静态性能得到了提升。

图15 总位移变形云图

图16 等效应力云图

4.2 模态分析

利用软件分析优化后的SPFRAG 床身前两阶固有频率和振型,结果如图17 所示。由图可知优化后的SPFRAG 床身前两阶振型和铸铁床身相同,一阶固有频率与二阶固有频率分别为350.7 Hz 和467.18 Hz,较铸铁床身分别提高了43.01%、63.42%。

图17 振型云图

4.3 谐响应分析

根据模态分析结果,对优化后的SPFRAG 模型进行谐响应分析。分析时边界条件与铸铁床身相同,其求解结果如图18 所示。由图可知,经过优化后的SPFRAG 床身在x轴方向最大振幅为0.14 μm,较铸铁床身减小了75.86%;在z轴方向最大振幅为0.32 μm,较铸铁床身减小了81.28%。证明了经过多目标优化后的SPFRAG 床身具有更好的减振性能。

图18 频率响应

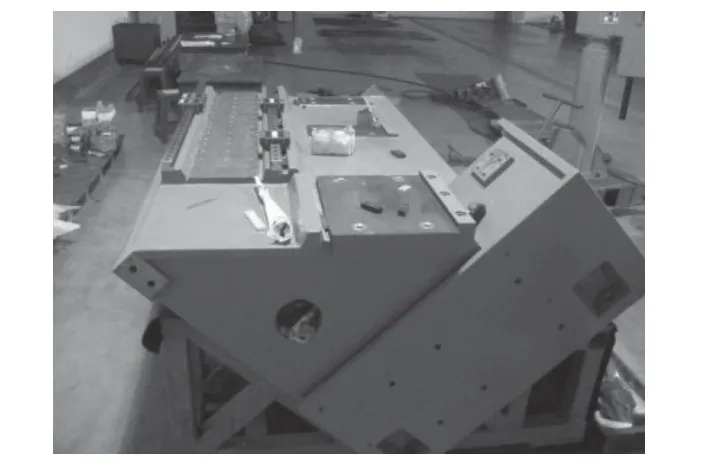

根据前期优化设计分析结果,制作了SPFRAG车床床身实体,如图19 所示。

图19 床身实体

利用力锤敲击床身作为激励,并在床身表面设置传感器,利用动态信号测试分析仪测试床身固有频率,其结果与理论模型对比值见表5。

表5 车床床身的固有频率对比

由表5 可知,通过实验检测得到的床身实体固有频率与理论模型存在着微小的误差,这是因为试验时的误差所导致,其误差均在允许的范围内。

5 结语

为改善机床的性能,以某卧式车床床身为基础,证明了SPFRAG 代替铸铁的可行性。

(1)根据有限元软件的分析结果对SPFRAG床身结构进行了合理设计,采用遗传算法对床身进行了多目标优化,其质量较铸铁床身减轻了190.6 kg,实现了轻量化设计。

(2)SPRAFG 床身最大等效应力与总位移变形量分别为2.58 MPa 与16.86 μm,较铸铁床身减小了27.32%与36.11%,证明了其具有更好的静态特性。

(3)SPFRAG 床身前两阶固有频率分别为350.7 Hz 和467.18 Hz,较铸铁床身分别提高了43.01%、63.42%;x轴与z轴方向上的最大频率响应幅值分别为0.14 μm、0.32 μm,较铸铁床身分别减小了75.86%、81.28%,验证了其具有更好的抗振性能。