固体回收燃料掺烧对污泥燃烧特性的影响

孙飞凡,袁世震,卢如飞,陈颖泉,乔世轩,胡艳军,王树荣

(1.浙江工业大学 能源与动力工程研究所,浙江 杭州 310023;2.金华宁能热电有限公司,浙江 金华 321000;3.浙江大学 能源高效清洁利用全国重点实验室,浙江 杭州 310052)

0 引 言

随着我国城镇化和工业化发展进程的不断加快,污水污泥产量逐年上升,2020年我国污泥产量达7 300万t,其中生活污泥约3 600万t、工业污泥约3 700万t[1]。污泥来源多样、化学成分复杂,高含水污泥易腐化、有恶臭,其中富含大量难降解有机物、重金属、盐类以及病原微生物和寄生虫卵等[2-3]。若不能得到有效处理, 污染物会通过环境介质进入食物链,对人类健康造成严重危害。近年来,焚烧成为污泥处理处置的主流技术之一,可破坏全部有机质,杀死病原体,并最大限度地减少污泥体积。但污泥单独燃烧过程中会出现燃烧困难和燃烧不彻底的现象,因此需添加燃煤或其他高热值固废辅助燃烧。

由于污泥产生源不同,其热值和挥发分差别较大,干化处理后的污泥热值在310.7~717.0 kJ/kg,具有进行焚烧处置的可行性[4]。市政污泥挥发分在30.8%~71.8%[5-6],印染污泥挥发分在36.4%~70.6%[7-9],当前这两大类污泥在很多城市主要采用焚烧处置。除采用燃煤辅助污泥高效焚烧外,近年来固体回收燃料(Solid Recovered Fuel, SRF)正成为一种可替代型高热值燃料被应用。SRF是可燃有机固废压制成型的燃烧棒或颗粒等,通常由从城市源、农林源以及工业源固废中获得的可燃成分组成,如皮革、纸张、园林垃圾、塑料橡胶废品、纺织废料等组分,热值最高可达1 200 kJ/kg,挥发分和固定碳含量最高达67.2%和12.9%,燃烧过程中能提供有效热量,SRF可与专门的锅炉和水泥窑一起使用,可减少燃烧煤、石油、天然气等燃料。基于污泥及SRF的燃烧性质,将2种燃料混燃能使燃烧阶段形成互利互补的优势,从而使2种燃料产生高效燃烧效果,为处理污泥和工业有机固废提供有效方法。对于清洁处置污泥等工业有机固废,实现利用废弃物优势处理废弃物具有重要现实意义。

CHEN等[10]通过TGA获得了污泥的热解特性、副产物和反应动力学。高水分高灰分、低热值和高黏度导致污泥单独燃烧时不稳定和不完全,从而提搞污泥燃烧对辅助生物燃料的需求[11]。HUANG等[12]和CHEN等[13]发现水葫芦和咖啡渣共烧增强了污泥的综合燃烧特性。HUANG等[14]通过对水葫芦与污泥共烧发现加入水葫芦可减少污水污泥燃烧时大气污染物的排放。刘敬勇等[8]利用热重分析法研究了市政污泥和咖啡渣在不同气氛及不同混合比例条件下燃烧特性,计算了综合燃烧特性指数,结果表明整体燃烧性能显著改善。然而,当前对于SRF作为新型燃料与污泥混燃的燃烧稳定性等分析鲜有报道。

笔者以干化污泥与SRF作为研究对象,利用热重分析仪、扫描电子显微镜、X射线衍射和烟气分析仪等检测手段,重点分析了不同掺混比时混合燃料的燃烧反应特性、结渣特性及燃烧烟气排放特性等。旨在探讨SRF作为掺混燃料与污泥协同燃烧处置的可能性,这对于有机固废焚烧处置设备的运行及相关燃烧工况组织的调控意义重大,为多源高热值有机固废作为固体回收燃料实现高效利用提供新的思路。

1 材料与方法

1.1 样品分析

污泥样品收集于浙江某市政污水处理和印染污水处理后剩余污泥,其初始含水率在80%左右,SRF燃料棒来自浙江某固废成型回收燃料制备厂。污泥及SRF首先置于鼓风干燥箱中干燥至恒重备用,其工业分析及元素分析见表1。SRF的挥发分和固定碳含量较高,分别为67.20%和12.73%,热值达1 574.27 kJ/kg。另外,SRF中C、H含量也较高,是污泥的2倍以上,N含量高于污泥。选取的SRF掺烧比例是相对污泥投入质量,分别为4%、7%、9%、11%。

表1 工业分析和元素分析(干基)

1.2 燃烧过程热重分析

通过热重分析法探究混合燃料的燃烧反应特性,主要包括着火特性、特征指数分析和燃烧反应动力学分析等。试验及所用仪器见表2,使用德国耐驰公司生产的热综合分析仪开展不同SRF掺混比时燃料的燃烧过程热重特性分析。将体积分数为80% N2和20% O2混合气体作为载气模拟真实空气,流量控制在200 mL/min;升温速率设置为10 ℃/min,试验开始前以一组空白对照试验作为矫正数据的基准线;样品质量控制在(10±0.2) mg;将试验样品放入检测仪器中,设定升温程序,升温程序主要分为2个阶段,分别为干燥阶段,此时温度控制在50~105 ℃;试验阶段,温度控制在100~900 ℃。为保证样品充分干燥,干燥段达100 ℃时,保持样品干燥10 min左右。为减小试验过程产生的误差,从同批次样品中抽取1个样品进行3次重复试验进行测试。

表2 试验名称及试验仪器

1.3 燃烧性能的特征指数

为进一步了解污泥、SRF及混合物燃烧的影响,对不同SRF掺混比时混合燃料燃烧过程的着火温度(Ti)、峰值温度(Tp)、燃尽温度(Tb)、着火性能指数(Di)、稳态燃烧性能指数(C)、综合燃烧特性指数(CCI)等参数进行分析。通过TG曲线,获得着火温度、峰值温度、燃尽温度、最大失重率(Rmax)、平均失重率(Ra)[15]。其中,Ti为物质在空气中加热时,开始并继续燃烧的最低温度,又称燃点[16]。Ti是体现燃料燃烧特性的重要参数,燃料燃点越低,燃料越易被点燃,采用TG-DTG法确定着火温度。峰值温度Tb指物料燃烧温度达到最大时的温度。燃尽温度指燃料燃烧完全时的温度,将燃尽稳定阶段质量变化率绝对值开始小于0.1 mg/min对应的温度定为燃尽温度。为更加全面评价燃料的燃烧性能,进一步计算基础特征参数得出3个衡量燃烧特性参数,见式(1)~(3)。着火性能指数(Di),稳态燃烧性能指数(C)及综合燃烧特性指数(CCI)。其中Di表示燃料着火性能,Di越高表示燃料的着火性能越好;C用来衡量燃料(混合)燃烧是否稳定,反映燃烧的困难程度和点火后的情况;CCI表示燃料综合的燃烧特征指数,CCI反映试样的着火和燃尽温度,CCI越高表示(共)燃烧的性能越好[15]。

(1)

(2)

(3)

1.4 反应动力学分析

燃烧反应动力学主要关注混合燃料燃烧时燃烧体系中反应动力学相关的问题,其计算是通过燃烧过程热重试验数据获得TG和DTG数据,根据相应的热化学反应公式对燃烧体系中反应动力学相关问题进行计算。通过计算燃料动力学相关参数得到反应级数、表观活化能、机理函数等。动力学参数计算需不同燃烧模型,每个燃烧模型都有独特求解方法。其中气相燃烧模型数值求解方法有微分法和积分法,而这2种求解方法中又包含不同求解方法。为描述污泥与SRF混燃时的动力学过程,引入Arrhenius equation积分法[17]对试样的燃烧动力学参数进行求解,并通过分析污泥与SRF混燃时所需活化能为工程实际应用提供合适的混合比例。采用微分法中的阿伦尼乌斯模型公式计算表观活化能等动力学参数。燃烧动力学反应方程式为

(4)

式中,β为升温速率,K/min;k为反应速率常数;f(a)为与燃烧机理相关的函数;T为热力学温度。

转化率α定义为

(5)

式中,m0为试样开始时的质量;mt为试样在t时刻的质量;m∞为试样反应结束最终剩余质量。

k遵循 Arrhenius 定律,表达式为

(6)

其中,A为频率因子,min-1;E为表观活化能,kJ/mol;R为气体常数,通常取8.314 J/(mol·K)。于是有:

(7)

根据式(5),可将式(7)转化为

(8)

同时,将式(8)根据Coats-Redfren积分法转换可以转化成式(9),从而计算样品在非等温燃烧过程中的动力学参数。

(9)

由于RT/E远小于1,在本次试验中使1-RT/E≈1。并进一步简化式(9), 得到:

(10)

令式(10)左边为y,x=1/T,a=ln(AR/βE),b=-E/R,方程变为y=a+bx。假定n=1,采用最小二乘法原理对数据进行一元线性拟合,根据拟合方程可得到a、b,进而可求出表观活化能E(E=-bR)、相关系数r等参数。

1.5 结渣特性分析

目前针对污泥与煤混燃的燃烧特性和环境特性研究很多,但对于SRF掺混燃烧对混合燃料燃烧结渣特性的影响还未有深入研究。将2种性质不同燃料混合后,燃烧所得灰渣的熔融性可能变化很大。污泥和煤混合燃烧后,灰熔融温度并非二者相加的算数平均值,也未表现出与其燃烧比例对应的线性关系,从而导致灰熔融温度难以预测[18]。产生这种现象的原因不能用化学组分变化解释对灰熔融特性的影响规律,必须对燃烧所得灰渣中物相变化进行研究。将污泥和煤混合燃烧后,混合物中矿物质组成及含量发生变化,温度上升过程中,矿物质自身或矿物质间由于温度改变可能会发生化学反应从而产生新的物质,同时矿物质与矿物质由于组分差异可能导致发生低温共熔现象[19],从而使混合样品的灰熔融特性产生变化,而这些变化的产生与煤中物相组成及加热行为密不可分。另外,污泥中Fe2O3、MgO、CaO、P2O5含量高于煤,这些物质在燃烧过程中可与其他物质反应生成低熔点的共熔体降低灰熔融温度,使得污泥的灰熔融温度普遍低于煤灰,从而与其他灰分物质黏合形成渣状物质影响流化床正常使用。为了解污泥在掺烧SRF后混合燃料燃烧过程的结渣特性,明确SRF掺烧对污泥结渣的影响,采用管式炉进行污泥及其混合试样的焚烧试验研究。采用美国Thermo Scientific公司生产的Helios 5 CX DualBeam 扫描电子显微镜(SEM)进行观察,得出不同配比下SRF替煤燃烧灰渣表观特性分析。采用荷兰PNAlytical公司生产的X′Pert PRO型Cu靶X射线衍射仪(XRD)分析混合燃料燃烧矿物质的影响及演变机理。通过XRD分析混合样品中矿物质变化情况,从而得到试样中矿物质成分所发生的化学反应,研究形成新的化合物物相结构。

1.6 NOx排放分析

固体燃料SRF主要来自有机固废预处理后成型的具有一定高热值的燃料。由化学成分分析可知SRF与污泥的化学组分差别较大,因此有必要对SRF掺烧过程产生的环境影响特性进行全面解析。为模拟实际运行污泥电厂掺烧SRF时烟气种典型污染物NOx的排放规律,SRF掺烧时也加入煤作为助燃燃料进行掺烧试验,在总质量确定的情况下,随SRF掺混量提升适当减少煤的使用量,基于试验工况对SRF混烧后烟气中典型污染物NOx排放特性进行研究。采用小型流化床反应器开展混合燃料焚烧过程NOx生成特性分析,使用GA-21plus烟气分析仪在线分析焚烧烟气的化学成分。为保证流化床进料仓能够稳定进料,采用自动进料方式,焚烧温度设定为900 ℃。

2 结果分析

2.1 燃烧过程的热重规律

SRF与污泥单独燃烧燃烧过程的TG和DTG曲线如图1所示。污泥燃烧过程存在3个明显的失重峰,分别在25~116、116~646和646~779.14 ℃,其峰值温度分别为54.3、542.8和685.2 ℃,相应的失重率为0.054 8、0.137 0、0.076 0%/min。因此,将污泥燃烧过程分为3个阶段:第1阶段为水分逸出阶段,失重主要是由于污泥内部结合水的析出,水分蒸发吸收汽化潜热,表现在DTG曲线上有1个吸热峰。第2阶段为挥发分的析出和燃烧阶段。第3阶段为污泥在高沸点半挥发性有机物的分解和固定碳的燃烧阶段[20]。与污泥单独燃烧时TG和DTG曲线不同,SRF单独燃烧过程在210.23~625.53和625.53~724.61 ℃出现2个显著的失重峰,峰值温度分别为420和694 ℃,相应的失重率分别为0.310和0.101%/min。由于SRF内在水分很小,相较污泥燃烧阶段缺少了自由水和结合水的析出阶段。同时由于SRF挥发分含量远高于污泥,导致其挥发分燃烧阶段能够达到更高的失重速率。

污泥与不同掺混比SRF配伍混合燃料的燃烧过程TG和DTG曲线如图2所示。根据热重数据计算获得燃烧特性指数,从而得出不同掺烧比对燃烧性能的影响规律。由TG曲线可知,在192.3~645.3 ℃的挥发分燃烧阶段,相比于未掺混SRF的燃烧过程,配伍后燃料的失重率更高,这主要是由于SRF的挥发分(67.2%)高于污泥(41.7%),且失重率随SRF掺混比增加呈现规律性变化。由DTG曲线可知,SRF掺烧也显著提高了污泥燃烧过程的失重速率。采用SRF作为掺混燃料燃烧能够保持原有燃烧速率,在掺混比提高至11%时,最大失重率提高了0.045%/min,这也归因于SRF具有与煤相当的挥发分。SRF掺混燃烧过程存在明显双峰失重现象,主要集中在192.3~675.3 ℃。在第1个明显的失重峰值后出现1个侧峰,这主要是由于污泥和SRF所含挥发分较复杂,各化学键的强弱程度也不同,因此导致挥发分燃烧的失重峰出现明显差异[21]。在最大失重率的燃烧阶段,可能是由于半挥发性组分混合物,或是存在于细胞中和污泥稳定化处理过程中形成的有机聚合体等含碳化合物的C—C 键断裂,产生CO2、CO和部分水蒸气等原因造成[22]。在675.3~820.2 ℃产生的另1个失重峰,可能由于污泥和SRF中固定碳的燃烧造成,此时掺混燃烧过程SRF的易挥发性组分及有机物燃烧已基本完成,同时炉内空气缓慢渗透至混合燃料固定碳的表面,固定碳开始燃烧直至难挥发分分解完成[22]。固定碳燃烧过程主要是污泥中高沸点有机物被分解,如纤维素等难降解物质的燃烧,这与污泥化学成分有较大关联。

2.2 燃烧性能指数分析

表3为污泥与不同掺混比SRF混烧过程的燃烧性能指数。污泥单独燃烧过程Ti为258 ℃,SRF作为燃料掺混燃烧时,SRF掺混比为4%,其Ti降至244 ℃;随SRF掺混比例提高,Ti持续降低,掺混比为11%时Ti降至 228 ℃。污泥单独燃烧过程Tp为542.8 ℃,加入SRF后,导致Tp逐渐降低,由掺混比为4%时的552 ℃降至357.5 ℃。同时,混合燃烧过程燃尽温度(Tb)也随掺混比增加而逐渐下降,由779.2 ℃降至最低754.3 ℃。这可能是由于SRF中挥发分含量比污泥高,燃点较高且不挥发的固定碳比重相当小,因此SRF易着火燃烧,燃点相对较低,从而使得燃烧区间偏移至低温区域,使混合燃料燃烧的着火温度由258 ℃逐渐开始下降,其燃尽温度也随之降低。对于单一污泥燃烧加入SRF可使燃料燃烧的着火温度、峰值温度、燃尽温度降低,燃烧向低温区域偏移。

表3 混合燃料燃烧特征指数

污泥单独燃烧时最大失重率为0.137%/min,对应的温度为542.8 ℃;随着SRF作为掺混燃料燃烧,混合燃料的最大失重率发生变化,掺混比为4%时SRF的最大失重速率为0.125%/min,掺混比为7%时最大失重速率为0.124%/min,掺混比为9%时最大失重速率为0.132%/min,掺混比为11%时最大失重速率为0.140%/min。基于多次重复热重试验,可以发现,SRF物理组分的非均质特征显著影响了燃烧过程热重特性分析,导致最大失重率出现波动。但从SRF挥发分高于煤的整体趋势来看,随SRF掺混比增加,最大失重速率逐渐提高,同时对应的发生温度分别为552.0、542.8、472.5、357.5 ℃。说明在污泥中加入SRF提高了最大失重速率,使混合燃料的挥发分析出和燃烧阶段更剧烈。与污泥单独燃烧特性相比,随SRF加入量提高,导致Di增加了1.15~1.73倍,稳态燃烧性能指数C提升了1.08~1.38倍,综合燃烧特性指数CCI上升了1.03~1.17倍。SRF作为掺混燃料使用能够提高污泥为主体燃料的着火性能及燃烧稳定性。

2.3 反应动力学分析

在燃烧动力学参数中,活化能E是一个非常重要的参数,代表反应物的分子由初始稳定状态变为活化分子所需吸收的能量,相对燃点,活化能更从本质上描述试样的着火性能[23],对于燃烧过程而言,E反映试样着火燃烧的难易程度。试样燃烧时所需活化能越小,说明热反应过程的活性越大,其燃烧能力越强,因此燃烧反应越容易进行。频率因子A表示化学反应中有效碰撞的因数,反映分子间的有效碰撞次数,频率因子越大,反应越易进行,反应程度越激烈[23]。不同掺混比下混合燃料燃烧动力学参数见表4。由表4可知,混合燃料在每个燃烧阶段的失重峰中,燃烧失重峰前的活化能小于峰后的活化能,这是由于峰前通常是反应由难变易的过程,而峰后则是反应由易变难的过程。由于污泥固定碳燃烧需要在高温下进行,因此低温段的活化能小于高温段的活化能。试样的活化能随燃烧温度的增加逐渐变大,在固定碳燃烧阶段,污泥、SRF及其混合燃料的活化能相对前期均较高,表明试样在固定碳燃烧阶段需维持在较高温度。

表4 不同掺混比下混合燃料燃烧动力学参数

由于污泥和SRF混烧的第1阶段失重主要是内在水的析出过程,其涉及的化学反应相对比较简单,因此本研究只从试样挥发分燃烧阶段和固定碳的燃烧阶段这2个过程分析。混合燃料燃烧主要分为3个燃烧阶段,第1个阶段为挥发分物质的析出;第2个阶段为挥发分的燃烧阶段;第3个为固定碳的燃烧阶段。污泥燃烧的3个阶段活化能分别为17.280、24.920和46.612 kJ/mol。SRF燃烧第1阶段的活化能较高,为40.56 kJ/mol,可见其挥发分释放速率对温度变化较敏感,与污泥混合后其混合燃料的活化能随SRF掺混比的增加有所下降,可能是SRF中低温可燃物质含量增加造成[24]。

在污泥中加入SRF后,其活化能降低,说明加入SRF混合燃料更易着火,但由于SRF组分非均质性的影响导致掺混质量较小时并未明显影响活化能。但整体来看,加入SRF会使其混合燃料中挥发分随之增加,混合燃料的活化能整体降低,掺混SRF后混合燃料的整个燃烧过程对温度变化敏感度增强,使最大燃烧速率对应的温度趋于降低。

2.4 SRF掺混燃烧时结渣特性

2.4.1 SEM分析

图3为在900 ℃燃烧条件下不同SRF掺混比时污泥焚烧灰渣孔隙结构特征。可以看出,当污泥单独燃烧时产生的灰样出现了熔融结渣现象,不同灰分颗粒物质聚集形成较大球状结渣物。由图3放大150倍的SEM图像可知,燃烧灰渣呈现结构密集、粒径大小不一的不规律多孔颗粒,表面极其不平整且呈絮状结构。随着SEM放大比例增至650倍,灰渣表面产生一系列空隙结构,这可能是由于混合燃料燃烧时,内部所含碳酸盐在高温受热分解产生气体而造成。温度较高时,灰骨架由于熔融温度较低结构快速收缩,导致大量灰黏附,因此多个微观图像存在光滑硬块状物质。随着SRF掺混燃烧,灰样熔融温度逐步升高,灰分黏附程度降低,颗粒间团聚作用减弱,由于颗粒间相互挤压和相互摩擦,产生了细小的渣块和条状熔融物。渣块表面比较粗糙,渣块之间还存在碎渣块分布,总体分布较粗糙,渣块表面并不均匀,且有一些尖刺。SRF掺混比为4%时,燃烧所产生的灰样与不掺混时灰样表观特征差别不大,这可能是由于SRF掺烧量过小,对于混合燃料中碱性金属含量的影响较小,产生的灰样仍为较大块的团聚现象。随着SRF掺混比提升至11%时,燃烧产生的灰分呈现分散的小颗粒状,球状结渣物质相较污泥燃烧时大幅减少,灰分呈均匀分布的状态。

2.4.2 XRD分析

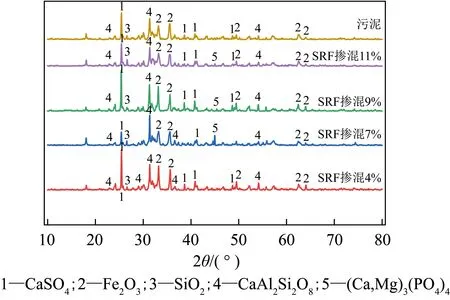

在900 ℃燃烧条件下不同SRF掺混比时灰渣的XRD图如图4所示。分析灰渣中晶体矿物质含量变化发现,在4个不同掺混比时混合燃料燃烧灰渣中均存在硬石膏(CaSO4)、赤铁矿(Fe2O3)、钙长石(CaAl2Si2O8)、石英(SiO2)4种主要的晶体矿物。随SRF掺混比例提升,混烧灰中出现了(Ca,Mg)3(PO4)4(磷酸钙镁)晶体,CaAl2Si2O8(钙长石)与(Ca,Mg)3(PO4)4(磷酸钙镁),为最稳定且熔融温度最高的一种长石类物质,其灰熔融温度约1 550 ℃。由SRF掺烧后的灰渣化学成分分析发现,SRF掺烧对灰中矿物质基本没有影响,仅发现CaAl2Si2O8(钙长石)衍射峰强度增加,说明此时晶状体物质增加,玻璃体减少,灰熔融状态性质减弱。

图4 不同SRF掺混比时污泥混合燃料焚烧灰的XRD图Fig.4 XRD patterns of sludge blended fuel combustion to ash at different blending ratios of SRF

2.5 SRF掺烧对烟气中NOx排放的影响

SRF中N含量高于污泥中N含量,分别为1.99%和1.38%。研究表明,不同掺烧比例SRF混烧时焚烧烟气中NOx浓度产生变化,如图5所示。发现掺混SRF后烟气中NOx浓度明显高于污泥单独燃烧时烟气中NOx浓度,这是由于SRF中N含量较高,导致混合燃料燃烧后有更多N元素参与反应生成NOx。掺混4% SRF时烟气中NOx生成量在15 s达到最高,为1 118×10-6。随SRF掺混比提升,NOx产生量逐渐减少。掺混比为11%时,此时NOx峰值释放量为569×10-6。峰值产生的时间提前,这是由于SRF中挥发分高,导致燃烧向低温区域偏移,从而使混合燃料中N元素更早参与反应,NOx释放的峰值也向前推移,这也与前文热重试验结论相呼应。随着SRF掺混比提升,煤使用量逐渐减少,而煤中高含量的Fe2O3和MgO可对污泥和SRF中挥发分的析出反应起主要催化作用,促进NOx排放峰值提高[25],导致SRF掺混量提升时,混合燃料中Fe2O3、MgO含量相应减少,从而导致NOx排放量呈现不同程度降低。表明共燃过程中NOx排放并不是其燃烧排放的简单叠加,而是通过不同混合比例共燃物质的相互作用影响气体排放结果。

图5 SRF不同掺混比下NOx的排放规律Fig.5 Emission pattern of NOx under different blending ratios of SRF

3 结 论

1)污泥混合燃料燃烧过程包含水分逸出阶段、挥发分的析出和燃烧阶段以及高沸点半挥发性有机物的分解和固定碳的燃烧阶段。

2)SRF掺烧后导致污泥充分燃烧的温度区间整体向低温区域移动,且SRF掺混量增加明显改善了混合燃料的着火性能及燃烧稳定性,不同掺混比下Di、C、CCI共燃指数分别提高了1.15~1.73倍、1.08~1.38倍和1.03~1.17倍。

3)混合燃料的活化能也随SRF掺混比提升而降低,有利于燃烧进行且相应结渣特性得到改善。另外,随SRF掺混比提升NOx释放量逐渐下降,由SRF掺混4%时的1 118×10-6降至掺混11%时的569×10-6,但总体释放量仍高于污泥单独燃烧时的释放量。

4)整体看,SRF作为掺烧燃料与污泥燃烧能在一定程度上改善燃烧过程中的着火特性,降低燃烧反应的结渣程度,可实现更高的能量利用效率,并且大幅减少需要填埋的固废数量。同时,在双碳战略背景下,为控制化石燃料使用开发一种高效的能源替代产物。工业固废转化为替代燃料是碳中和背景下的新风口,是我国行业实现“低碳、环保、减排”的有效途径。