特种机器人关节模组设计及辐射防护

苏康佳,杨芳艳,陈媛媛

(1.200093 上海市 上海理工大学 机械工程学院;2.200093 上海市 上海理工大学 机器智能研究院;3.200433 上海市 海军军医大学)

0 引言

目前,随着各国核能技术水平的不断提升和公众对核安全的高度关注,核设施的日常检修、辐射监测以及核事故的应急救援等复杂操作,引入机器人技术代替人工已经成为全球核事业发展的热点[1]。核辐射环境不同于常规环境,核设施在运行过程中会释放一些辐射粒子,主要是γ射线[2],容易导致关节模组中电子元器件失灵、电缆绝缘破裂、轴承润滑失效等危害[3]。苏联切尔诺贝利核电站事故后,各国派去现场的救援机器人,部分由于本身耐辐射防护级别较低,刚进入事故场地就失去了运动能力[4];2011 年日本福岛核电站事故后,救援队派出Quince 机器人进行探测工作,但因其电机驱动器外置于关节模组,辐射剂量超过其耐受能力而停止工作,任务被迫终止[5]。因此,提高特种机器人关节模组辐射能力是亟需解决的问题。

关节模组作为机器人系统中一个高度集成的机电一体化伺服装置,无需考虑复杂的关节连接和动力集成,同时也省去一系列繁琐的设计、安装和测试大量分散的组件,但设计者往往为了追求良好的机械性能而放弃复杂环境下的生存能力,导致无法在核环境下工作。目前国内外对辐射环境下的关节模组研究并不多,但对其构成部件耐辐射性能研究已有很大成果。采用中空设计的模块化关节模组,如Kinova 等具有很好的机械性能,被广泛应用于巡检机器人上,但其耐辐射性能很低[6];Nakamichi 等[7]将关节模组中线缆、绝缘漆、润滑剂等更换为耐辐射性能高的新型材料,提升了关节模组中电机部件耐辐射能力,但没有设计相应的耐辐射驱动器;华东理工大学承压系统重点实验室以关节模组中电机驱动器为研究对象,通过筛选耐辐射电子器件,增加屏蔽体来提高耐辐射能力[8]。这些研究大都体现关节模组各个部件上,缺少一种集成的一体化耐辐射关节模组,基于此,本文将针对集成耐辐射关节模组进行研究。

1 关节模组结构设计

1.1 关节模组组成

关节模组是将力矩电机、减速机、电机驱动器以及反馈编码器等多个零散的运动控制传动组件集成于一体的动力输出部件。在常规环境下关节模组设计无需考虑其耐辐射性能,但是针对适用特种机器人的关节模组,在不影响机械、电气性能的前提下,需筛选出耐辐射性能高的部件进行特殊设计。

(1)电机。关节模组本质上是一个力矩致动器,必须要有动力源,相比较一些使用液压或气压做动力源的关节模组,电机的可调性能更加优越,技术成熟度高[9]。目前,机器人关节模组常用的电机中直流无刷电机体积小、力矩大、不存在电刷换向、对环境的要求更低,可适用于一些辐射环境。为了节省关节模组空间,减少受辐射面积,无刷电机采用外转子、空心轴设计。

(2)减速机。电机运行在高转速低转矩时具有较大的功率密度,可以减小电机体积从而降低关节模组的整体重量,所以在模组中需要增加减速机,以实现电机在高转速运行的同时也能大扭矩输出。常用的减速机有齿轮减速机、蜗杆减速机和行星减速机等,其中行星减速机相比前两者精度高、体积小、质量轻,同时具有较大的减速比,能输出更大的扭矩,使用寿命长,更适用于核辐射环境。

(3)编码器。编码器用于电机运行时转子位置和转角信息的收集,常用的编码器有光电编码器、旋转变压器和磁电编码器等。光电编码器直接输出数字信号,电路简单,但编码器中的光栅轮不具备抗辐射能力;旋转变压器其实是一种测量旋转物体转轴角位移和角速度的小型交流电机,具有一定的耐辐射能力,但需要额外的电子装置进行信号处理和记录旋转的圈数,操作比较复杂;磁电编码器利用磁场变化来提供转子绝对位置,代替传统码盘,相比前两者更耐腐蚀、耐辐射、稳定性能高[10]。

(4)驱动器。驱动器作为关节模组的核心部件,是电机平稳升降速的关键,不同的电机对应不同的驱动器,大多数电机驱动器由主控电路、前置驱动电路、驱动电路和反馈电路组成。驱动器是整个关节模组中最容易受到辐射损伤的部件,需要对其进行一系列耐辐射设计加固。

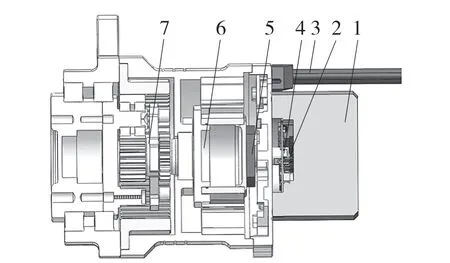

1.2 一体化关节模组

使用SolidWorks 软件将电机、减速机、编码器反馈、电机驱动器等部件通过轴承、连接件等紧密排布,如图1 所示,行星减速机与无框电机相连,增大关节模组输出扭矩,驱动器放置在模组尾部,由耐辐射材料构成的屏蔽体进行辐射防护,屏蔽体内置相变材料吸收驱动器工作所产生的热量。

图1 关节模组结构三维图Fig.1 Three-dimensional diagram of joint module structure

2 关节模组辐射屏蔽加固

2.1 耐辐射驱动器设计

电机驱动器是关节模组控制核心,一旦出现任何信号偏差,都将导致机器人失去运动能力而无法执行任务。由于电机驱动器由大量电子器件构成,在核环境下,由辐射引起的表面效应会导致一些耐辐射性能差的半导体器件钝化层发生电离和缺陷,内部电荷激发、电荷输运等永久失效,有时还会出现不受控制的充放电、闭锁等瞬态效应。对驱动器实施针对性的抗辐射加固,使其具备辐射环境下正常工作能力,是首先要解决的问题。

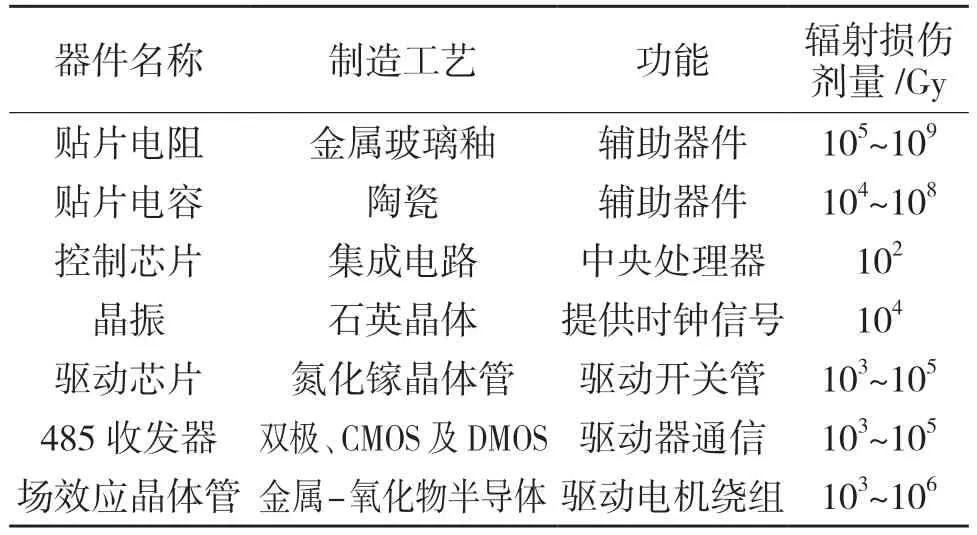

2.1.1 驱动器电子器件辐射性能筛选

不同的电子器件因制造工艺或材料不同,其耐辐射性能会有很大差别。常用的电阻、电容等元器件耐辐射能力强,在核环境下几乎没有影响,而半导体器件中的集成电路由晶体管组成,主要有双极型、结型和MOS 型这3 类,前两者的耐辐射能力要比MOS 型强一些,但应用最广泛的是MOS 型晶体管集成电路,随着对GaN 基材料研究的深入与工艺水平提高,部分 MOS 型集成电路耐辐照能力得到很大提高,已经可以应用于宇航、军工、核设施建设中[11]。所以在电路设计时,优先选择GaN 基材料的半导体器件。表1 列出了筛选后所采用的主要电子元件的制造工艺、具体功能及辐射损伤剂量。从表中可见主控芯片相比其他器件耐辐射性能较低,在设计时仍需对芯片部分进行特殊辐射加固。

表1 驱动器电子器件工艺及耐辐射性能Tab.1 Drive electronics process and radiation resistance

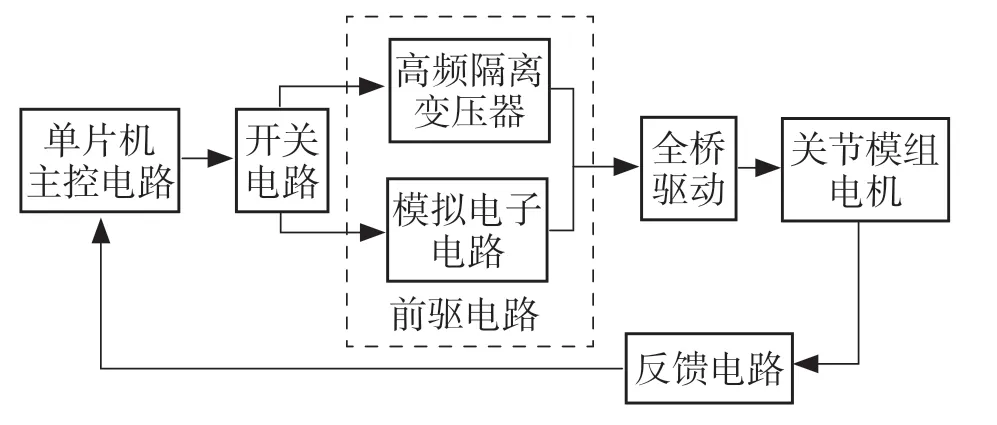

2.1.2 驱动器电路耐辐射设计

本文在对电子元器件耐辐射性能筛选后,驱动器电路设计过程中也采取了耐辐射措施,考虑到大部分前驱电路使用集成度较高的数字电路,在长时间的辐射环境下很容易引起晶体管的导通电压失准,因此在主控电路与三相全桥驱动电路之间加入耐强辐射的高频隔离变压器,但在低占空比情况下,高频隔离变压器又很难工作,就会导致电机在低速情况下无法运行,此时加入模拟电子搭建的电路,如图2 所示,通过开关电路进行状态切换。因电子器件在不提供工作电压、不带偏置时抗辐射性能要优于提供工作电压、带偏置时的抗辐射性能,因此少数时间使用模拟电子前驱电路,大部分情况使用高频隔离变压器,可以极大程度提高驱动器整体的耐辐射性能。

图2 电机驱动器抗辐射加固后框架图Fig.2 Frame diagram of motor drive after radiation reinforcement

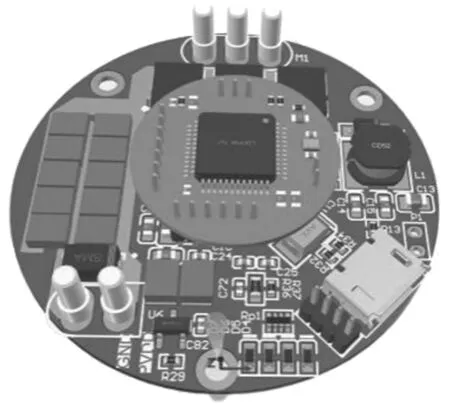

在对驱动器进行电路板设计过程中,为减少驱动器受辐射面积,应尽可能缩小驱动板整体面积,采用元器件双面布局方案。为了减小后期驱动器屏蔽体体积,提高屏蔽性能,采用一种立体空间式电路板设计方法,依据器件耐辐射能力大小由外向内布局,将耐辐射能力最差的主控芯片独立出来增大辐射加固程度。遵循这种特殊设计原理,通过多次布局尝试,设计出如图3 所示驱动器电路板,尺寸为下层直径4 cm,上层直径2 cm,高1.5 cm。

图3 驱动器抗辐射加固后三维图Fig.3 Three-dimensional diagram of the driver after radiation hardening

2.2 驱动器屏蔽体设计

为了使驱动器能达到辐射环境使用要求,除了对电子元件重新筛选及驱动电路特殊设计布局以外,也需要增加屏蔽体。在设计屏蔽体时,在达标情况下,尽量使屏蔽体的质量和体积更小,同时也要考虑屏蔽材料的价格。对于核环境中的γ射线屏蔽,大多数采用具有较大质核比和核外多电子层结构的重金属,因其对射线的吸收和消散效果较好,比如钨、铅、铁、镍合金等,为了进一步探究和比较这些材料的屏蔽性能,本文采用MCNP 程序对材料的屏蔽性能进行模拟比较。

2.2.1 不同材料屏蔽性能研究

材料的屏蔽性能取决于其线性吸收系数,可通过式(1)进行计算。

式中:I0、I——穿过材料前后的射线透过率;μ——材料线性吸收系数,cm-1;μm——材料质量吸收系数,cm2/g;x——材料吸收厚度,cm;xm——材料质量厚度,g/cm2。

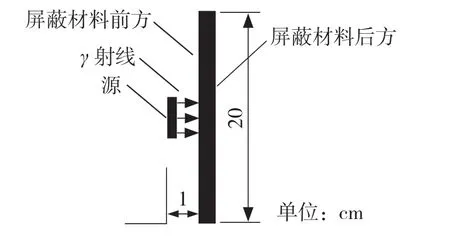

由式(1)可得ln(I0/I)-x呈线性相关。由表达式建立MCNP 仿真模型如图4 所示。实验采用单能、窄束光子,同一方向垂直入射20 cm×20 cm的长方形屏蔽材料。据研究,核事故产生的γ射线能量范围在0~1.48 MeV[12],所以本文采用0.3、0.6、0.9、1.2、1.5 MeV 分别作为入射γ射线强度。

图4 MNCP 仿真模型Fig.4 MNCP simulation model

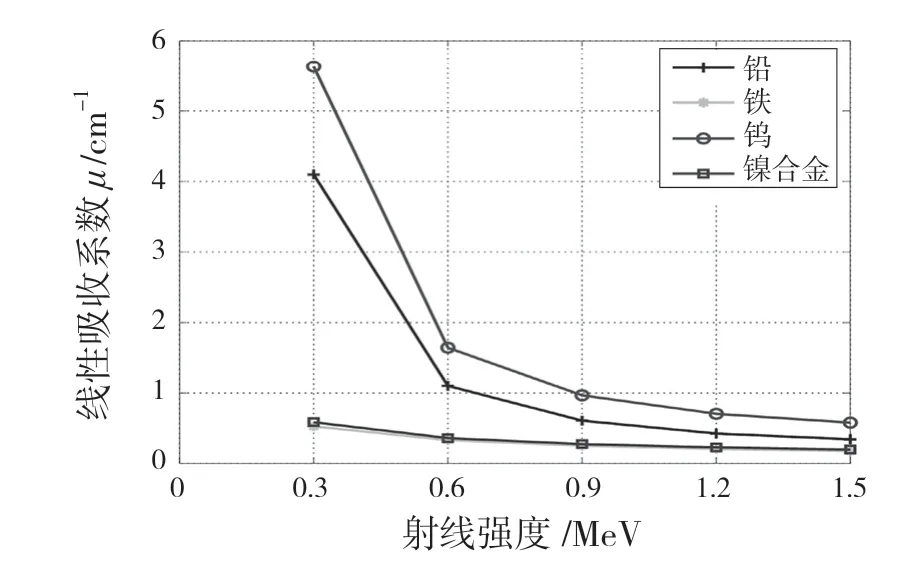

通过MCNP-4C 的F1 计数卡模拟出γ射线穿过不同屏蔽材料后的出射粒子,并进行归一化计数,计算得出不同能量下线性吸收系数,由图5 可见,钨的线性吸收系数最大,其次是铅,而铁和镍合金的线性吸收系数较小,相对来说屏蔽性能较差。所以可选择钨或铅作为屏蔽材料。

图5 不同γ 能量下屏蔽材料线性吸收系数Fig.5 Linear absorption coefficient of shielding materials at different γ energies

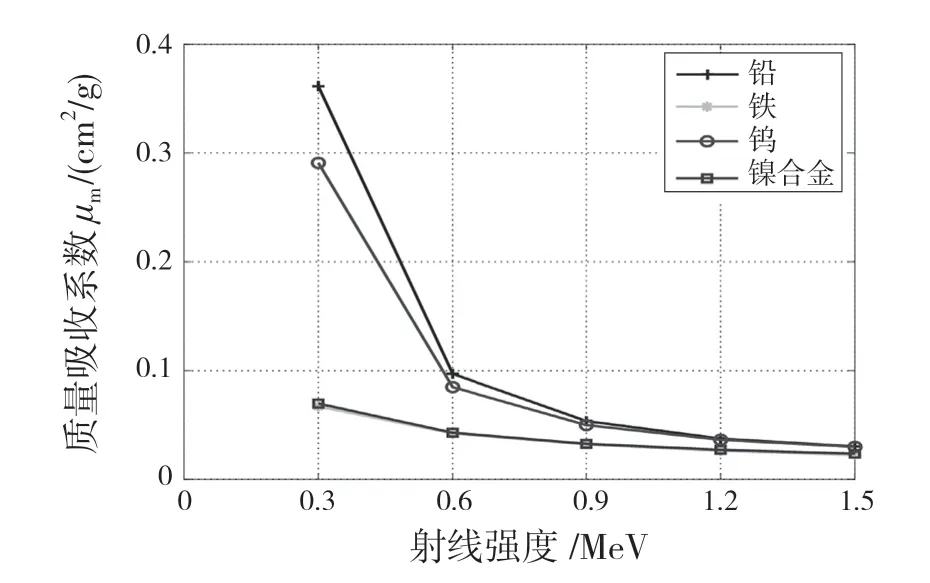

对于驱动器屏蔽体,在考虑屏蔽性能的同时,也需要考虑屏蔽体的质量,过大的“死重”会影响关节模组以及机器人的工作效率。根据各种屏蔽材料密度,由式(2)计算屏蔽材料的质量吸收系数,由图6 可以看出,铅的质量吸收系数大于钨,所以单位质量的铅屏蔽效果要好于钨。

图6 不同γ 能量下屏蔽材料质量吸收系数Fig.6 Mass absorption coefficient of shielding materials under different γ energy

式中:ρ——材料的密度。

2.2.2 屏蔽体模型

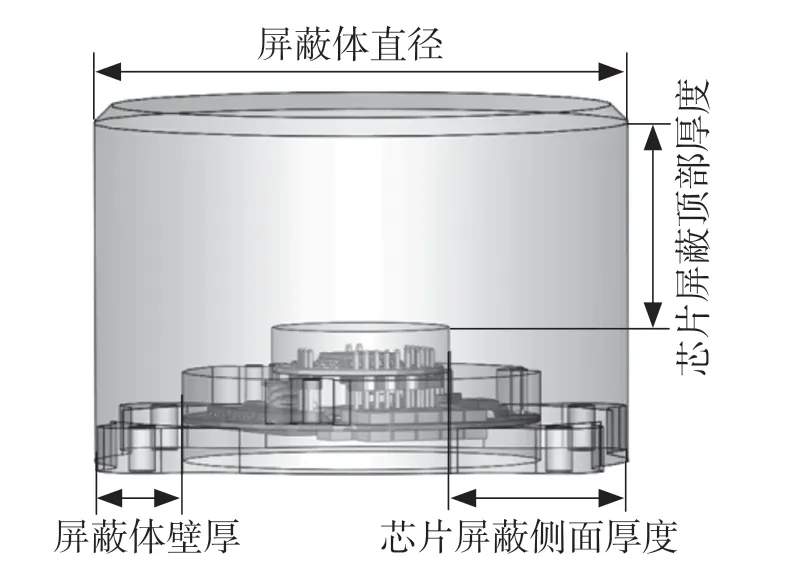

根据4 种屏蔽材料的线性吸收系数和质量吸收系数,综合考虑价格后选取铅作为关节模组驱动器屏蔽材料。由驱动器形状设计出屏蔽体三维图,如图7 所示,将最容易受辐射损伤的芯片放置内部,增加芯片屏蔽层厚度。

图7 驱动器屏蔽体三维图Fig.7 Three-dimensional diagram of driver shield

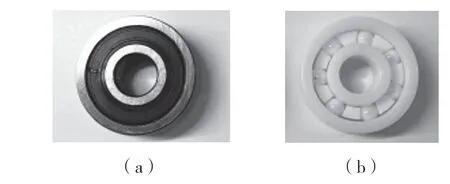

基于MNCP 建立不同厚度的屏蔽体模型,通过计算屏蔽体内外通量,得出屏蔽体辐射屏蔽能力,仿真实验结果如表2 所示。当屏蔽体壁厚1 cm,直径6 cm,芯片屏蔽侧面和顶部厚度均为2 cm 时,屏蔽效果达到83.51%,基本符合辐射要求。屏蔽体厚度增大,屏蔽效果越好,但屏蔽体体积倍增,质量增加,则影响关节模组整体性能。

表2 不同厚度屏蔽体耐辐射性能仿真测试Tab.2 Simulation test of radiation resistance performance of different-thickness shielding body

2.3 其它部件耐辐射性能

关节模组系统除了电机驱动器需要特殊耐辐射设计之外,模组引出线缆、轴承润滑脂等也需要考虑其耐辐射能力,需更换为相对耐辐射性能高的器件,以延长关节模组在核环境下的生存时间。

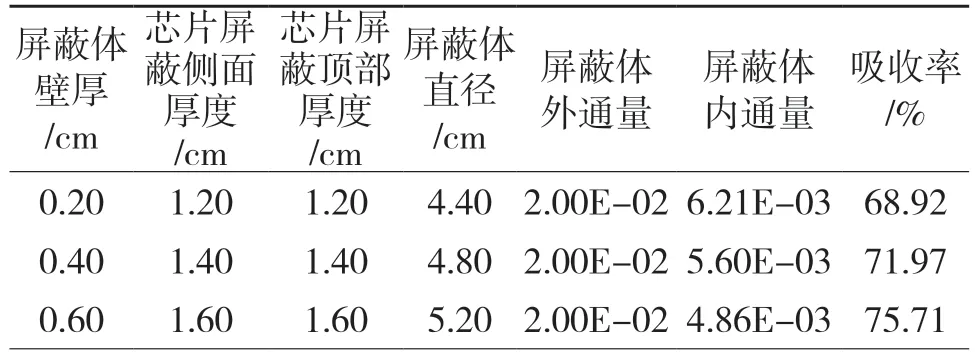

(1)电缆。关节模组中常用到的引出线缆,一般绝缘层由聚合物组成,在核环境下极易碎裂失效,影响电气性能,甚至出现短路。经辐照测试后选取耐辐射性更优的 PEEK(聚醚醚酮)绝缘线缆,在γ辐照剂量达到11 MGy 后仍具有良好的电气性能,如图8 所示。

图8 模组线缆更换前后对比图Fig.8 Comparison before and after module cable replacement

(2)轴承。轴承是关节模组稳定运行必不可少的器件,润滑脂作为轴承的润滑介质,在核环境下极易老化失效,从而导致轴承钢珠与内外圈之间产生干摩擦,造成轴承损坏,进而影响关节模组控制精度,本文选用自润滑轴承来解决轴承润滑脂带来的辐射影响[13],如图9 所示。

图9 模组轴承更换前后对比图Fig.9 Comparison before and after module bearing replacement

3 实验测试

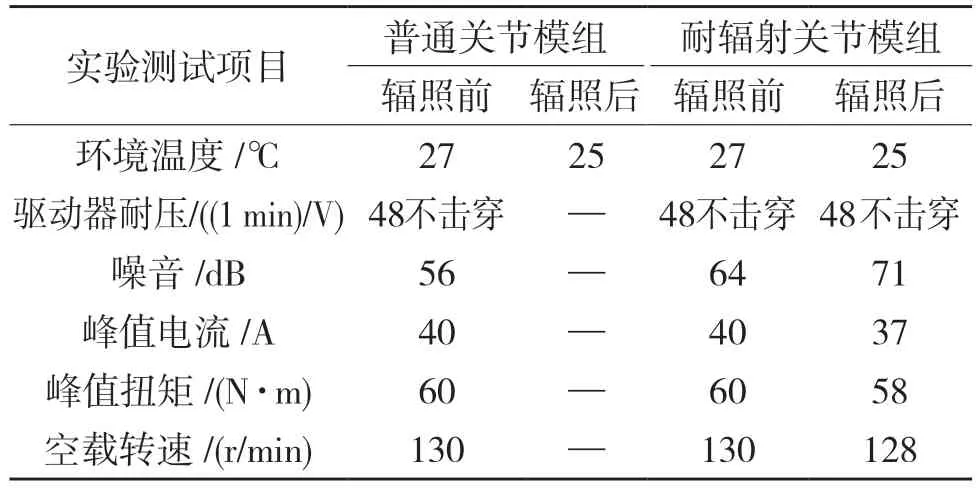

辐照实验地点在海军军医大学(第二军医院大学)海军医学系辐照中心,实验环境如图10 所示,在Co60 源辐射下,对普通关节模组和经过辐射防护后的关节模组进行辐照实验,辐射剂量率为60 Gy/h,辐照时长为10 h,辐照后对关节模组进行基本电学测试,测试平台如图11 所示。测试结果如表3 所示。

表3 普通关节模组与耐辐射关节模组辐射测试Tab.3 Radiation test for common joint module and radiation-resistant joint module

图10 辐照实验环境Fig.10 Irradiation experiment environment

图11 关节模组参数测试平台Fig.11 Joint module parameter test platform

由于普通关节模组未采取防辐射措施,经辐照后模组引出电缆裂解,驱动器被辐射损坏,连接不到主控芯片,无法进行测试;经过耐辐射设计后的关节模组,其各项基本参数无明显的变化,关节模组仍然可以长时间运行,说明经过防护后的关节模组具备耐辐射能力。

4 结论

本文设计了一种可应用于核环境的耐辐射关节模组,通过对关节模组中易受辐射损伤的驱动器电子器件进行耐辐射性能筛选,剔除易受辐射损伤的器件,对驱动器电路及PCB 进行设计改进,增大关节模组驱动器耐辐射性能。基于MNCP 程序对关节模组驱动器屏蔽体材料进行模拟仿真,结合屏蔽性能和屏蔽体重量及价格等因素,选取铅作为屏蔽材料。对驱动器屏蔽体进行仿真实验测试,屏蔽效果达到80%以上。在核辐射源下对辐射加固后的关节模组与普通模组进行辐照实验,结果表明改进后的关节模组抵抗600 Gy 的辐射剂量后仍能正常运行。目前只进行了辐射环境下静态测试,后期会搭建辐射环境下关节模组动态性能测试平台,进一步探究关节模组耐辐射能力。