基于ABAQUS对EPDM/PP TPV界面屈服强度的预测

刘聪超,徐新虎,李淳孝,祝志远

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

热塑性硫化胶(Thermoplastic vulcanizates,TPV)是采用动态硫化技术制备的以少量塑料为连续相、大量高度交联的橡胶粒子为分散相的一类高性能弹性体[1]。三元乙丙橡胶(EPDM)/聚丙烯(PP)基TPV 在汽车上有广泛的应用,如汽车密封条/密封件、汽车窗户玻璃导槽、电动汽车冷却软管等[2],而界面对EPDM/PP TPV 的整体力学性能有十分重要的影响,因此研究EPDM/PP TPV 界面的力学性能有较强的现实意义。

随着有限元技术和细观力学理论的发展,越来越多的有限元仿真被应用到复合材料分析中[3],如何获取复合材料界面的力学性能成为学者们研究的热点。Meng 等[4]基于粘性区模型建立了细观力学模型,球形颗粒按体心立方分布排列,选择颗粒增强铝基复合材料作为模型体系,并对其界面性能进行了预测,获得了准确的预测结果。但对EPDM/PP TPV 的界面性能的研究较少。由于EPDM/PP TPV 界面的强韧性和强结合性,其界面的屈服强度无法通过传统的拉伸破坏实验测定,因此要得到其界面的屈服强度需利用有限元技术分析EPDM/PP TPV 的界面力学性能,从而达到指导实验、改善TPV 力学行为的目的。本研究依据实验数据获得了EPDM 和PP 的材料参数,并对EPDM/PP TPV的变形机理进行了分析,利用双线性内聚力模型,在EPDM 和PP 之间嵌入了代表界面的cohesive 单元,利用ABAQUS 软件对EPDM/PP TPV 的界面屈服强度进行了预测,为研究人员的实验设计提供了参考,以期降低实验成本,提高研发效率。

1 EPDM/PP TPV 有限元模型

1.1 有限元模型的建立

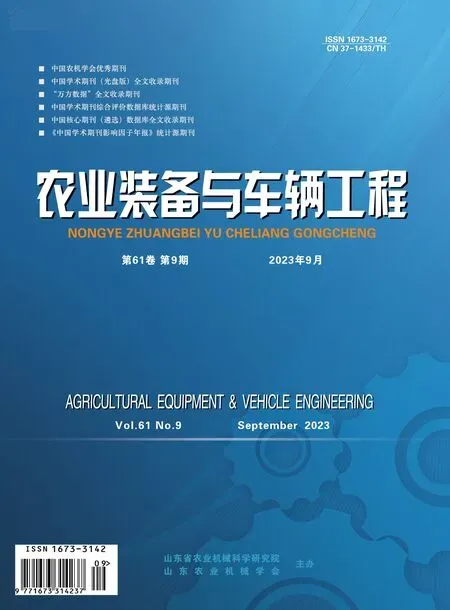

EPDM/PP TPV 具有典型的海岛结构,其中EPDM 以分散的状态呈现,PP 则是以连续的状态存在[5]。本研究采用日本JEOL JSM-5900LV 扫描电子显微镜(SEM)对样品在20 kV 的加速电压下进行了表征,如图1 所示。利用Image-Pro Plus 6图像分析软件对SEM照片进行分散相的粒径统计,每组试样需要采集的分散相数目为300~600。并测得EPDM 平均粒子直径为0.48 μm。

图1 EPDN/PP TPV 微观结构Fig.1 Microstructure of EPDN/PP TPV

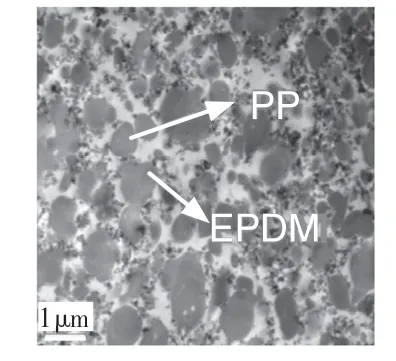

在建立模型前做如下假设:(1)EPDM 相均为规则的圆形;(2)不同尺寸的EPDM 与PP之间具有相同力学性能的界面相。这样就可以对EPDM/PP TPV 的微观结构作均匀化处理,以EPDM 相的平均粒子尺寸建立如图2 所示的正方形微观二维模型。其中1/4 圆为EPDM,其余部分为PP,EPDM 和PP 的所占面积之比等于EPDM 和PP的质量之比,本研究二者比为50∶50。在EPDM 与PP 之间插入代表界面相的cohesive 单元,用来预测界面相的屈服强度。

图2 有限元模型Fig.2 Finite element model

1.2 材料属性

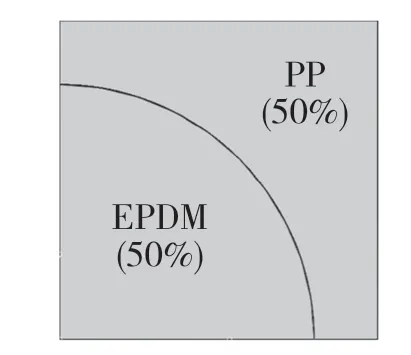

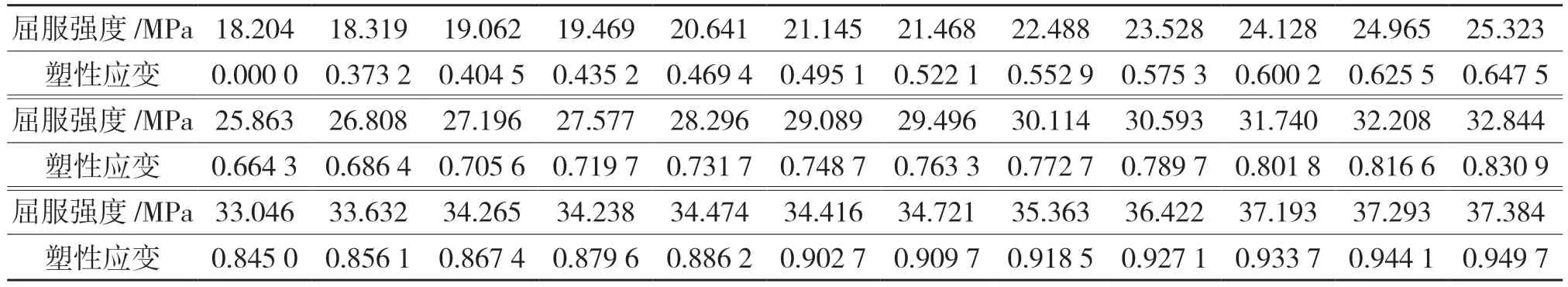

本研究将EPDM 描述为一种超弹性材料,利用ogden 三阶本构模型表征其力学行为,并通过单轴拉伸实验数据拟合出其本构参数如表1 所示。将PP 视为一种兼具弹性和塑性的材料,依据拉伸实验数据计算出其弹性模量为270.1 MPa,泊松比为0.420 3,并利用ABAQUS 计算其屈服强度与塑性应变,结果如表2 所示。

表1 Ogden 三阶本构模型参数Tab.1 Ogden third-order constitutive model parameters

表2 PP 屈服强度和塑性应变Tab.2 PP yield strength and plastic strain

1.3 载荷

本研究所用模型进行拉伸实验仿真,为了增加模型的收敛性并且固定模型自由度,对模型左端添加X方向位移约束及XY平面内旋转约束,对模型下端添加Y方向的位移约束,模型右端添加20%的应变载荷,如图3 所示。

图3 有限元模型载荷设置Fig.3 Load setting of finite element model

1.4 边界条件

分析计算时,必须对有限元模型施加周期性边界条件,保证变形过程中相邻模型之间不会出现相互重叠的情况。本研究设置有限元模型在变形过程中4 条边保持直线,由于上述的载荷设置,仅对模型上端进行设置即可,这里采用ABAQUS 里面的方程约束实现边界条件的施加。

2 界面屈服强度预测

研究复合材料界面力学性能,通常采用实验测定的方法,如单丝拔出实验、单丝压出实验、单丝脆断实验、熔滴实验等[6],然而,由于EPDM/PP TPV 界面的强韧性,其力学性能无法通过这些典型实验测得,因此本研究从有限元入手,通过仿真与试验结果的对比,确定界面的屈服强度。

2.1 对界面屈服过程的理解

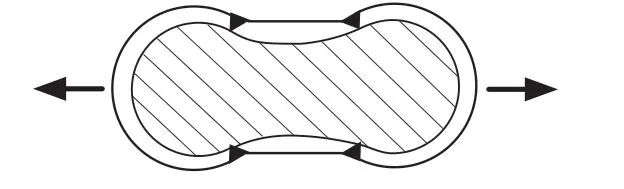

TPV 在拉伸条件下并不会出现缩颈,其变形机制主要是半结晶热塑性基体(即PP 相)的屈服,而不会出现基体裂纹和内部橡胶空化[7]。在受到拉力作用下,橡胶微粒周围厚度最薄区域的塑料基体先发生变形,随拉伸应变的增加,变形的塑性基体区域逐渐向橡胶微粒两端延伸,在应变继续增大的情况下,橡胶分散相在塑料基体的牵引下也发生拉伸变形[8]。如图4 所示。

图4 EPDM/PP TPV 变形机制示意Fig.4 Deformation mechanism of EPDM/PP TPV

此外,EPDM 是一种具备超弹性和粘弹性的橡胶材料,但其粘弹性在大应变水平和循环加载时表现得明显,在低应变水平下主要表现为超弹性,所以在本研究中被定义为超弹性材料,不发生塑性应变。界面相的屈服主要是PP 相塑性应变影响,本研究依据PP 相的屈服过程定义界面屈服的参数。

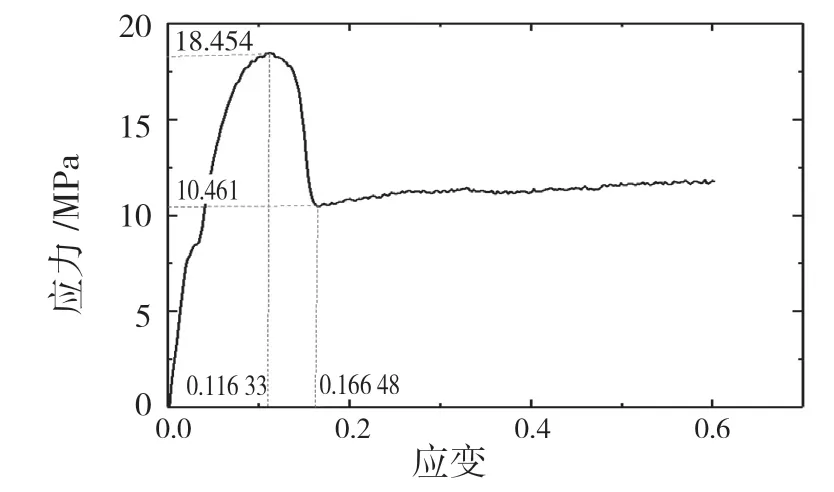

如图5 所示,根据PP 拉伸过程中的应力应变曲线可知,PP 在应变逐渐增大的过程中会形成缩颈,这个缩颈有一个从开始形成到形成后的延展过程。在这个屈服过程中,随着应变的增大同样也伴随着应力减小和刚度下降,可以将此屈服过程看成是一种“失效”过程,屈服开始相当于“裂纹”开始形成,屈服结束相当于“断裂”完成,这样就可以利用内聚力模型预测界面的屈服强度。

图5 PP 拉伸过程应力应变曲线Fig.5 Stress strain curve of PP during stretching

2.2 内聚力模型

内聚力模型用于计算复合材料界面损伤和断裂,其原理是在界面裂纹扩展过程中,物体内部能量释放导致裂纹扩展,每当裂纹向前增加一个小的增量,在裂纹附近的卸载区域,材料将释放一部分应变能,而裂纹前端部分的材料仍可继续承受载荷。内聚力模型主要依据裂纹扩展的能量理论,是研究复合材料界面性能的新方法,是一种唯象的简单化模型,可以反映出界面相的模量、强度、韧度等力学性质[9]。本研究采用典型的双线性内聚力模型,其张力—位移关系的控制方程为

在双线性张力—位移关系中,只要给出和,通过仿真与试验对比,就能求得屈服强度σmax。最大应力值确定后,临界断裂能值也得以确定。

2.3 内聚力模型在ABAQUS 中的实现

在ABAQUS 中,可设置基于内聚力模型计算方法的内聚力单元(cohesive element),用来处理黏接结构、复合材料界面及其他界面强度的问题。ABAQUS 中的内聚区采用一层厚度接近0 的内聚力单元表示,内聚力单元可灵活嵌入传统单元之间,单元的不同相表面与相邻单元连接,外力引起的材料损伤限制在内聚力单元中,其他单元不受影响。

在ABAQUS 中,对cohesive 单元的定义基于应力损伤起始准则,牵引—分离定律定义准则有最大正应力准则(Maximum Nominal Stress Criterion,MAXS)和二次正应力准则(Quadratic Nominal Stress Criterion,QUADS)。当满足损伤起始准则时,材料响应随选定的损伤演化准则变化。损伤起始准则由一系列满足某阈值的应力值组成,这些阈值是材料参数的函数,阈值≥1 时认为满足损伤初始准则。

2 种损伤起始准则都是基于应力的失效判据,在二次正应力准则中,所有不同方向的应力之间都假定有二次关系式。目前,除了损伤准则演化的影响之外,所有针对cohesive 单元的数值分析中都可采用二次正应力准则进行分析。

本研究采用二次正应力准则,其控制方程为

式中:σ,σmax——界面法向应力和界面法向强度;τ1,τ2,τ1max,τ2max——与界面平行且相互正交的两个切向方向的界面应力和界面强度。可合理假设界面切向强度满足各向同性条件,即σ1max=τ2max=τmax。

由图5 知,屈服开始时的应变=0.116 33,屈服结束时的应变=0.166 48。对比从起始加载到界面开始屈服的应力应变有限元计算曲线与实验曲线,该阶段界面切向强度的影响非常微弱,可以令τ1max和τ2max远大于界面切向应力,计算中取τ1max=τ2max=100 MPa。

3 仿真结果及验证分析

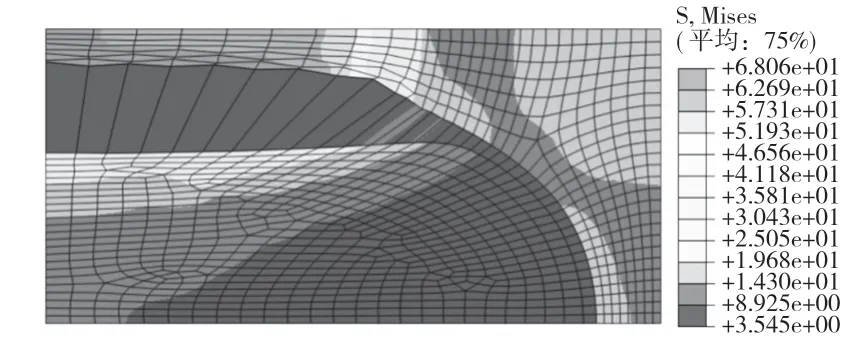

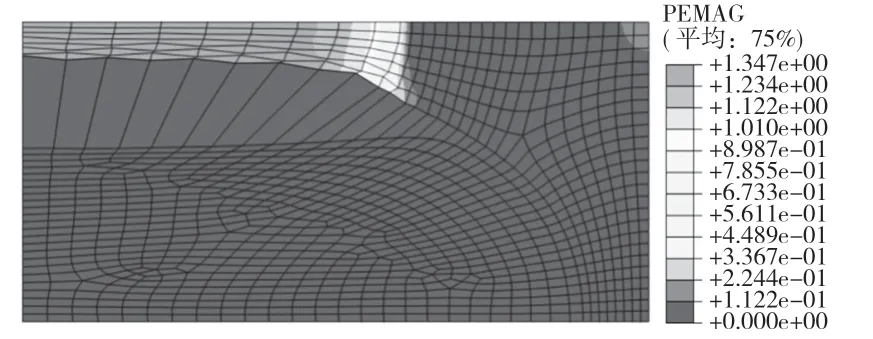

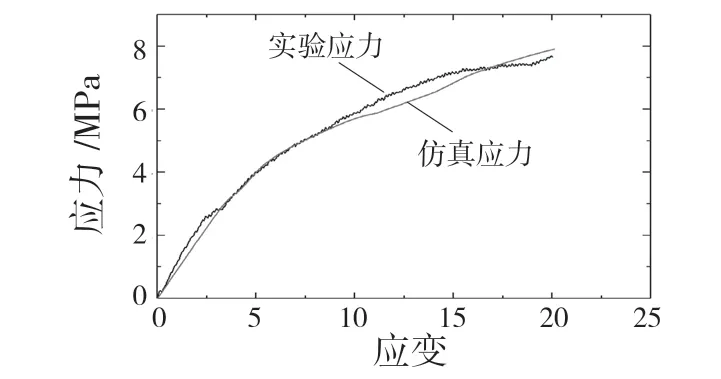

将建立好的有限元模型进行装配,然后利用ABAQUS 静力学分析,建立分析步,为了增加模型的收敛性,在分析步中增加求解器控制。单元类型为CPS4R,单元数量2 172 个。通过实验与仿真的数据对比,发现界面屈服强度为5 MPa 时,有较好的拟合结果。得到的计算结果如图6 和图7 所示。

图6 EPDM/PP TPV 20%应变下Mises 应力云图Fig.6 Mises stress cloud diagram of EPDM/PP TPV under 20% strain

图7 EPDM/PP TPV 20%应变下塑性应变云图Fig.7 Plastic strain cloud of EPDM/PP TPV at 20% strain

由图6 可知,拉伸过程中最大应力确实集中在PP 基体韧带最薄处,这与上文理论分析完全一致;EPDM 承受的载荷相对较小,这是由于EPDM 的弹性模量小于PP 的弹性模量导致的。由图7 可知,拉伸过程中塑性应变仅发生在PP 相上,且主要区域仍是PP 韧带最薄处,进一步验证了理论分析的正确性。由图8 可知,该研究方法得到的结果具有很高的准确性。

图8 有限元仿真结果与试验结果对比Fig.8 Comparison between finite element simulation results and test results

4 结论

基于ABAQUS 的cohesive 单元,对EPDM/PP TPV 界面的屈服强度进行了预测,通过仿真结果与试验数据的对比,得出如下结论:

(1)由仿真得到的Mises 应力云图和塑性应变云图得出,EPDM/PP TPV 变形时的最大应力集中在PP 基体韧带最薄处,且塑性应变也集中发生在PP 基体上;(2)通过仿真与实验的对比发现,当屈服强度为5 MPa 时,仿真结果与实验结果有较高的吻合度。这也验证了对EPDM/PP TPV 变形理论分析的正确性;(3)利用有限元方法对EPDM/PP TPV 的界面屈服强度进行预测,不但可以为实验研究提供理论基础,还可以降低实验成本,提高研发效率。