挖树机底盘总成结构设计及有限元分析

杨艳峰

(712100 陕西省 杨凌市 杨凌职业技术学院 机电工程学院)

0 引言

挖树机是一种树木移植的机械设备,可以有效解决人工挖树劳动强度大的问题,促进了苗木移植行业的发展。车载式挖树机价格高、体积大、空间地形影响大,市场上用量少;履带式挖树机(包括悬挂履带式)适应性强,已成为市场主流[1]。底盘总成在挖树机中起支撑和容纳作用,挖树机其他组件如门架总成、工作台座、覆盖件总成等都安装在底盘总成上,液压和动力总成等部件安装在底盘总成内部。安徽三普智能重工有限公司为适应果园、苗圃移栽作业,成功开发了履带式挖树机。本文着重介绍该挖树机底盘总成的结构设计,并对底盘架进行有限元分析,为底盘架的优化提供了参考。

1 底盘总成组件的设计

挖树机的工作地点土壤大多比较松软,履带式行走机构具有较大的接地面积,对地面的附着力明显大于轮式机构,且对复杂的形有较大的适应性,因此本文的挖树机采用履带式行走机构[2]。挖树机的底盘结构如图1 所示。

图1 底盘总成结构图Fig.1 Structure diagram of chassis assembly

1.1 定位桩和底盘架

定位桩的功能是使挖树机工作平稳。挖树机作业时,油缸的缸杆伸出,定位桩向下转动,钢钎以一定角度插入土壤,挖树机产生的力和振动通过定位桩钢钎传到地下;挖树机不工作或行走时,油缸的缸杆缩回,定位桩绕底盘架转动,向上抬起,钢钎与地面不接触。

定位桩的下桩梁用无缝矩形管制作,两端封堵,钢钎共有2 件,插在矩形管中,并且焊接牢固。油缸的杆端与焊接在下桩梁上的油缸安装耳销轴连接,油缸的尾部与门架销轴连接,起升梁一端与下桩梁焊接,另一端通过销轴与底盘架连接,使定位桩可在油缸推动下绕底盘架转动一定角度,定位桩的结构如图2 所示。

图2 定位桩结构图Fig.2 Structure diagram of positioning pile

底盘架的结构比较复杂,如图3 所示,可以用矩形管和钢板焊接而成,有利于减轻底盘架的质量、节约动力消耗。底盘架上容纳有燃油箱和给液压系统供油的压力油箱。在负重轮支撑梁的上部焊接托轮安装座、导向支架调整固定座以及导向叉安装座,供托轮和导向总成的安装;在负重轮支撑梁的下部焊接前后导轨安装座和平衡轮安装座,用来安装前后导轨以及固定平衡轮的尾部;在底盘架的右侧安装变速箱输出轴;在底盘架的左侧,焊接有4 块耳板,安装定位桩的起升梁,使定位桩能绕底盘架转动。

图3 底盘架结构图Fig.3 Structure diagram of chassis frame

1.2 履带选取与支重轮组件

履带可以分为橡胶履带和钢制履带,橡胶履带适用于小型农业机械和小型工程机械。本文的挖树机选用江西金利隆橡胶履带有限公司生产的D320×90×50 型整体式橡胶履带,履带宽度为320 mm,节距为90 mm,节数为50。橡胶履带具有如下优点:(1)具有一定的柔软度,对挖树机地面行走具有很好的减震作用;(2)特制的长短不一的条纹具有较强的抓地能力,可以消除运作中打滑的安全隐患;(3)采用整体式构造,结构简单,成本低。

为了使挖树机具有良好的行驶性能,需要确定履带的接地长宽比L/B。L/B过大,则转向阻力增加导致挖树机转向困难;L/B过小则会影响车辆直线行驶的稳定性。接地长宽比L/B=0.2~0.3 时,挖树机具有较好的行驶性能[3]。

分析可得,挖树机履带的接地段长度范围为 1 066~1 600 mm,而挖树机行走装置的工况比较恶劣,且转向阻力一般比直行阻力大,因此确定挖树机履带接地段长度为1 200 mm。挖树机履带的接地段长度为左右两侧支重轮的中心距,由此可以确定支重轮在底盘架的位置。

支重轮组件共有10 套,用于支撑整个挖树机的重量。支重轮支架的U 形口卡在底盘架的支重轮支撑梁下方,再用螺钉将支重轮组件固定在支重轮支撑梁上。支重轮上长期带有泥土,为防止泥土进入轴承,支重轮外侧边缘用支重轮密封盖密封,支重轮内侧边缘用橡胶密封圈进行密封,支重轮组件的结构如图4 所示。

图4 支重轮组件结构图Fig.4 Structure diagram of support wheel assembly

橡胶履带内层含有与驱动轮啮合的铁齿,如果支重轮排列不合理,会导致行走过程中支重轮滚动到两铁齿段的橡胶时,各支重轮存在一定落差,使挖树机履带上下起伏。为了保证挖树机行走时的平稳性,各支重轮之间的距离一般为2.5t(t为挖树机的履带节距),履带的节距为90 mm,故各支重轮相距225 mm 时可以消除支重轮的起伏落差,提高挖树机行走的平稳性。

1.3 驱动轮与导向组件

驱动轮采用ZG270-500 整体铸造,共11 个齿,通过内花键与输出轴连接。驱动轮的作用是与橡胶履带啮合,带动橡胶履带旋转,从而驱动挖树机行走。驱动轮的结构如图5 所示。

图5 驱动轮结构图Fig 5 Structure diagram of the drive wheel

导向总成安装在底盘架的导向叉安装座上,导向总成后部的螺纹部分安装在导向支架调整固定座中,两侧用螺母旋紧定位,整个导向总成通过调整螺母来张紧橡胶履带。导向总成中导向轮为光轮,没有链齿,功能是张紧橡胶履带,导向轮的材料为ZG270-500。由于挖树机在野外工作,为防止泥土、灰尘进入轴承,在轴承外边缘处设置油封,导向总成的结构如图6 所示。

图6 导向总成结构图Fig.6 Structure diagram of guide assembly

挖树机履带在行驶过程中受到的力称为预张紧力,预张紧力对挖树机履带的行走能力有很大影响。预张紧力过小导致履带过松,会造成履带脱链;预张紧力过大则会增加行走机构的内摩擦力,导致履带磨损加剧,缩短履带使用寿命。参考相关文献,挖树机在直行工况,履带预张紧力为车身质量的70%~80%;在爬坡工况,履带预张紧力为车身质量的70%~75%;在转向工况,履带预张紧力为车身质量的75%~80%。综合考虑选取挖树机履带预张紧力为车身质量的75%。车身质量为2 600 kg,故履带预张紧力为19 110 N[4]。

1.4 平衡轮组件和托轮组件

平衡轮组件通过平衡轮安装管安装在底盘架下方,而平衡轮压在橡胶履带上。平衡轮组件的作用是调整挖树机的平衡。行驶过程中橡胶履带碰到砖块等障碍物时,挖树机会失去平衡,引入平衡轮后履带会带动平衡轮组件向上移动,使履带越过障碍物不至于翻倒,平衡轮组件的结构如图7 所示。

图7 平衡轮组件结构图Fig.7 Structure diagram of balancing wheel assembly

托轮组件与支重轮组件的结构类似,托轮组件是通过托轮支架的U 形口卡在底盘架的支重轮支撑梁上方,再用螺钉将托轮组件固定在支重轮支撑梁上,托轮的作用主要是支撑回程的橡胶履带,防止橡胶履带下垂。

2 底盘架静力学分析

底盘架起支撑挖树机的作用,其可靠性至关重要。对底盘架进行静力学分析以检验底盘架的设计是否满足强度和刚度的要求。底盘架采用Q345 矩形管焊接而成,Q345 的质量密度为7 850 kg/m3,弹性模量为2.06×105MPa,泊松比为0.28。通过SolidWorks 对底盘架进行三维建模,并导入ANSYS Workbench 中进行网格划分[5],底盘架的网格划分图如图8 所示。

图8 底盘架的网格划分图Fig.8 Grid partition diagram of chassis frame

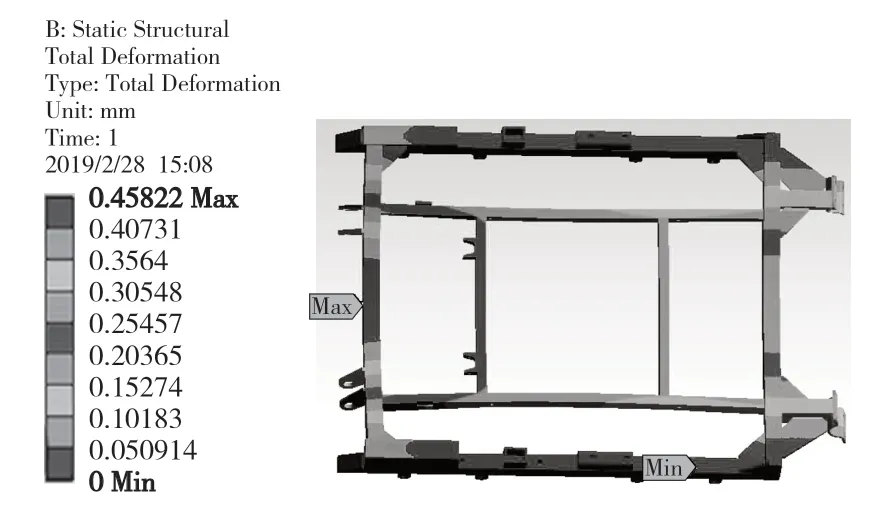

底盘架受到的作用力来自挖树机整车的重力,约为26 000 N,分别作用于底盘架左右两侧横梁,并对底盘架的竖梁添加固定约束。底盘架载荷及约束如图9 所示。对底盘架进行有限元仿真分析得到底盘架的应力和变形结果,如图10 和图11 所示。

图9 底盘架的载荷约束图Fig.9 Load constraint diagram of chassis frame

图10 底盘架的等效应力分布Fig.10 Equivalent stress distribution of chassis frame

图11 底盘架的变形分布Fig.11 Deformation distribution of chassis frame

分析仿真结果可知,底盘架最大应力发生在横梁与竖梁的焊接点附件,最大应力为165.08 MPa,小于矩形管Q345 的屈服强度345 MPa,故底盘架满足强度要求。同时应注意在底盘架横梁与竖梁的焊接处增设筋板以加强底盘架的强度。底盘架最大总变形位于左侧横梁的1/2 处,数值为0.46 mm,相对于横梁的总长度970 mm 可以忽略不计。因此底盘架的强度和刚度均满足要求。

3 底盘架模态分析

为了避免底盘架在工作过程中发生共振,利用ANSYS Workbench 对底盘架进行模态分析,可以确定底盘架的固有频率,再与底盘架的外部激励对比。考虑到低阶模态对底盘架的影响较大,本文着重分析底盘架前4 阶模态[6]。各阶固有频率下的振型图如图12 所示,前4 阶模态的固有频率如表1 所示。

图12 底盘架固有频率的振型图Fig.12 Vibration pattern of natural frequency of chassis frame

表1 底盘架的前4 阶固有频率Tab.1 The first 4 order natural frequencies of chassis rack

由图12 可知,底盘架前3 阶模态的最大振幅位于中间支架处,底盘架第4 阶模态的最大振幅位于横梁以及中间支架处。底盘架的外部激励频率主要来源于柴油发动机,而柴油机的最高转速不超过5 000 r/min[7],通过临界转速计算公式可得柴油发动机的最大激励频率约为83.3 Hz,低于底盘架的1 阶固有频率112.4 Hz,因此挖树机在工作时底盘架不会发生共振,满足设计要求。

4 结语

本文对挖树机底盘总成组件进行结构设计分析,通过有限元静力分析得到底盘架的等效应力和整体变形图,得到了应力集中区域以及最大变形区,发现其强度和刚度均满足要求;通过有限元模态分析,得到底盘架的前4 阶固有频率及其振型,发现该机械结构避开了共振频率区域。为后续底盘优化设计提供理论依据和技术参考,缩短开发周期并节省成本。