往复式茶叶振动抖筛机优化设计与试验

王小勇 余 志 倪德江

(1.华中农业大学园艺林学学院,武汉 430070; 2.果蔬园艺作物种质创新与利用全国重点实验室,武汉 430070)

0 引言

茶叶品质包括外形与内质,其中外形又包括形状与色泽,内质包括汤色、香气、滋味和叶底[1]。内质主要受茶多酚、氨基酸等非挥发性物质和芳香物质等挥发性物质的影响,质量与初加工相关[2]。外形是影响消费者购买欲的第一感官品质,外观整齐一致的茶叶不仅受到消费者青睐,同时也影响茶叶包装性能与成本,而外形质量与毛茶精制密切相关[3]。

茶叶精加工的流程包括筛分、切细、风选、拣梗、车色和干燥等步骤,其中筛分工序主要是对毛茶的长短、粗细、大小进行整理,以及剔除茶梗、碎石等茶类和非茶类夹杂物,使茶叶外形整齐划一,有利于后续的风选拣梗等工序操作[4]。抖筛作为整个筛分工序中最重要的一个环节,可以筛出茶头和筋梗,而完成抖筛的设备主要是抖筛机。衡量抖筛机效果与性能的指标为误筛率和生产率。

目前对茶叶抖筛机的相关研究较少,相关类似抖筛的研究主要还是集中在农产品(大米、大豆、玉米等)以及矿业领域[5-7]。在农产品领域,NING等[8]设计了一种大豆双层振动筛;WEI等[9]分析了马铃薯-土壤混合料筛分过程中的损伤机理;YEOUN等[10]研究了紫苏颗粒在椭圆振动筛上的速度。在矿业领域,SHANMUGAM等[11]结合正交试验研究了水分、角度、频率等操作参数对振动筛筛分煤炭的影响。MONCADA等[12]对双层直线运动振动筛矿石运动及其与筛板的相互作用进行研究。ZHAO等[13]研究了颗粒在筛板上的运动与振动筛分级过程。在茶叶领域,ZHAO等[14]对茶叶抖筛过程进行仿真;李兵等[15]结合蚁群算法对茶叶抖筛机关键参数进行优化设计;浙江上洋茶叶机械公司研制出了一种全封闭式符合集中除尘功能的新型抛振式茶叶抖筛机[16];王成军等[17-18]设计了三维振动茶叶筛分机和二自由度茶叶滚筒筛分机,并研究各主要工作参数对筛分效果的影响。

综上所述,上述学者主要通过对筛分设备的传动结构、操作参数和筛分过程进行研究,以提高筛分效率,而且大部分通过算法模拟优化、传动结构设计或者试验分析来进行设备改进。考虑到经过加工后的毛茶外形并非规则的球形,大部分呈椭圆状卷曲和U形状卷曲的外形,并且抖筛作业中茶叶的运动非常复杂,茶叶需在抖筛网上经过上下往复运动、离开筛面被抛起运动以及颗粒落到筛孔后的碰撞运动3个过程,完成茶叶抖筛作业。因此茶叶抖筛机理研究对提高筛分效率具有重要影响,但目前关于抖筛机理的相关研究较少,现有筛分理论分析与模型搭建并不适用于茶叶抖筛机,缺少往复式振动抖筛机结构设计和操作参数改进的理论支撑。因此,本文建立往复式茶叶振动抖筛机筛分过程茶叶颗粒的动力学模型,分析茶叶在筛床上的抖筛机理,通过EDEM模型和筛分试验对茶叶抖筛机的最佳工作参数进行优化,以提高筛分效率。

1 材料与方法

1.1 往复式茶叶振动抖筛机结构与工作原理

往复式茶叶振动抖筛机由上茶装置、螺旋升降机构、上层筛床、下层筛床、曲柄、电动机、机架等构成。整机通过电动机作为动力源,筛床的一端安装在上茶装置下方,与上茶装置出茶口相对,另一端与传动机构相连,并通过螺旋升降机构调整筛床与水平面的倾斜角,往复式茶叶抖筛机的三维结构示意图如图1所示。

图1 往复式茶叶抖筛机主体结构图

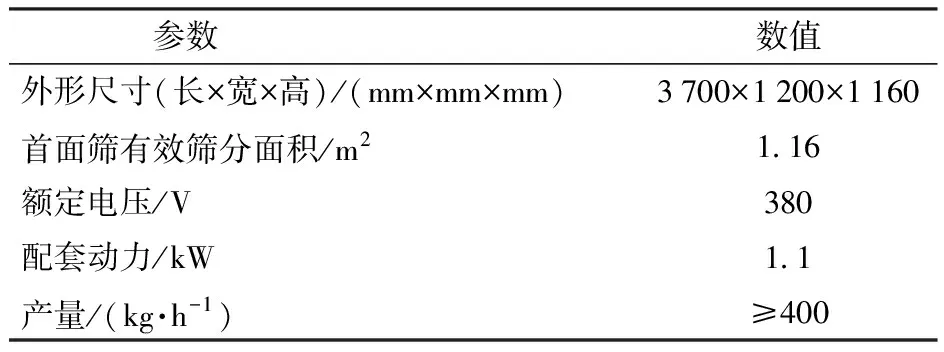

6CD-116型往复式茶叶抖筛机主要技术参数如表1所示。

表1 主要技术参数

往复式茶叶振动抖筛机的工作原理是:往复式茶叶振动抖筛机工作时,通过电动机提供动力源,经过曲柄摇杆机构将动力传递到筛面上,使筛床前后往复抖动。茶叶通过上茶装置进入并通过闸门调节进入筛面茶叶量。茶叶进入筛面后在筛床的前后往复抖动和筛床倾斜角的作用下开始运动,茶叶在筛分过程中受随筛面运动的离心惯性力、茶叶与筛面的摩擦力及茶叶撞击筛孔的撞击力,使茶叶在筛床上轻微跳动,细的茶条则可以穿过筛面,到达下层筛面,而粗的茶条无法通过筛面,则从筛床的出口方向滑出,从而达到筛分茶叶粗细的目的[19]。在茶叶精制生产线上,可以通过控制输送装置上料速度,完成茶叶精制加工的连续化作业。

1.2 茶叶-筛床动力学模型建立

茶叶筛分过程中主要受到筛床往复运动产生的惯性力、茶叶与筛面的摩擦以及茶叶在跳动后与筛孔之间产生碰撞,从而区分出茶叶粗细。因此茶叶在筛面的运动形式主要有:茶叶颗粒沿筛床上下运动、茶叶颗粒离开筛面被抛起运动以及颗粒落到筛孔后与筛面的碰撞运动。已有多位学者通过离散元的方法分析了茶叶鲜叶分级、理条、干燥等过程[20-23],因此本研究结合茶叶物料具有的离散特性,以单个茶叶颗粒为研究对象进行动力学分析。

1.2.1茶叶颗粒沿筛床上下运动分析

茶叶沿筛面上下运动过程中,随筛面运动产生的惯性力与筛面运动方向有关。为了使茶叶不断流向出茶口,则茶叶沿筛面向下的速度需大于茶叶沿筛面向上的速度,为了降低误筛率和提高筛分效率,则需增加茶叶在筛面运动距离,因此茶叶需能够沿着筛面向上运动[24-26]。茶叶在筛面的运动受力分析如图2所示。

图2 茶叶沿筛床上下运动受力分析

筛床往复运动速度v由茶叶抖筛机曲柄带动摇杆摆动所产生,茶叶沿筛面运动速度v0则由筛床产生,筛床往复运动可以简化为简谐运动,则有

L=-Aωcos(ωt)

(1)

v=Aωsin(ωt)

(2)

a0=Aω2cos(ωt)

(3)

v0=vcosα=Aωsin(ωt)cosα

(4)

式中L——抖筛机筛床位移,m

A——茶叶抖筛机筛面振动幅度,m

ω——抖筛机筛床转动角速度,rad/s

t——筛分时间,s

a0——筛床加速度,m/s2

α——茶叶抖筛机筛面倾斜角,(°)

当惯性力方向沿筛面向上时,沿斜面方向合力F1和支持力N可以表示为

F1=Fcos(θ-α)-f-mgsinα

(5)

N=mgcosα-Fsin(θ-α)

(6)

其中

f=Ntanφ

(7)

F=ma0=mAω2cos(ωt)

(8)

式中F——茶叶颗粒受到的惯性力,N

θ——振动方向角,取53°[14]

f——茶叶颗粒沿着筛面的摩檫力,N

m——茶叶颗粒质量,kg

g——重力加速度,取9.8 m/s2

φ——茶叶与茶叶抖筛机筛面的静摩擦角,取20°[27]

将式(7)、(8)代入式(5)、(6)后整理得

F1=mAω2cos(ωt)cos(θ-α)-Ntanφ-mgsinα

(9)

N=mgcosα-mAω2cos(ωt)sin(θ-α)

(10)

同理,当惯性力方向沿筛面向下时,沿斜面方向合力F1和支持力N可以表示为

F1=Fcos(θ-α)-f+mgsinα

(11)

N=mgcosα+Fsin(θ-α)

(12)

整理可得

F1=mAω2cos(ωt)cos(θ-α)-Ntanφ+mgsinα

(13)

N=mgcosα+mAω2cos(ωt)sin(θ-α)

(14)

分析可知,茶叶沿着筛面上下运动与筛面振动幅度A、筛床转动角速度ω、筛面倾斜角α、茶叶颗粒质量m、在筛面所受到的摩擦力f有关。当惯性力沿筛面向上时,当支持力N小于0时,茶叶颗粒将离开筛面被抛起,当沿斜面方向合力F1大于0时,茶叶颗粒沿着筛面往上运动,降低了茶叶抖筛机筛面振动幅度A和抖筛机筛床转动角速度ω,有利于茶叶离开筛面被抛起;同理当惯性力沿筛面向下时,当支持力N小于0时,茶叶颗粒将离开筛面被抛起,当沿斜面方向合力F1大于0时,茶叶颗粒沿着筛面向下运动,增大了茶叶抖筛机筛面振动幅度A和抖筛机筛床转动角速度ω,有利于茶叶离开筛面被抛起。

1.2.2茶叶颗粒离开筛面被抛起时运动分析

茶叶颗粒在筛面往复运动过程中会产生轻微跳动而被抛起,忽略茶叶在空中所受到的阻力,茶叶在抛起的瞬间支持力为0,在空中只受到重力作用,根据牛顿第二定律,此时茶叶颗粒在离开筛面进行斜抛运动。假设茶叶离开筛面时速度为v1,速度和水平方向夹角为τ,茶叶颗粒从t1时刻离开筛面,t2时刻茶叶颗粒与筛面接触,茶叶颗粒离开筛面的运动轨迹如图3所示。

图3 茶叶颗粒离开筛面被抛起运动分析

茶叶离开筛面时初始速度为v1,由图3可知

(15)

式中vx、vy、vz——茶叶离开筛面的初始速度v1在图示坐标系X、Y、Z方向上的分量,m/s

茶叶在垂直筛面方向作自由落体运动,则有

(16)

式中z——茶叶颗粒运动到最高点的竖直位移,m

茶叶在X、Y方向的位移可以表示为

(17)

(18)

其中

Δz=Acos(ωt2)-Acos(ωt1)

(19)

式中 Δz——茶叶颗粒做抛体运动时筛床位移,m

ε——速度v1在平行于筛面平面上的投影与v1的夹角,(°)

x——茶叶颗粒从抛起到接触筛网沿筛面方向位移,m

y——茶叶颗粒从抛起到接触筛网垂直筛面方向的轴向位移,m

将式(19)代入式(17)、(18)后,可以得到

(20)

(21)

根据图3可知,茶叶颗粒在筛床上沿沿斜面位移s和茶叶在水平方向位移x1可表示为

(22)

x1=xcosα

(23)

由式(20)~(23)可知,茶叶颗粒在筛床上沿沿斜面的位移s和茶叶在水平方向位移x1与茶叶抖筛机筛面振动幅度A、抖筛机筛床转动角速度ω、茶叶抖筛机筛面倾斜角α有关,增加筛面振动幅度能够增加茶叶颗粒在筛面上的移动位移;筛面倾斜角α增大,茶叶颗粒水平方向的位移则会减少,茶叶在筛面上停留的时间会增大,从而影响筛分效率。

1.2.3茶叶颗粒落到筛孔后碰撞运动分析

茶叶离开筛面被抛起后落入筛面,与筛床发生碰撞,由于茶叶颗粒的不均匀性,茶叶颗粒在筛分过程中大部分颗粒不会直接穿过筛孔,而是与筛孔发生碰撞后产生转动决定颗粒是否能够穿过筛孔。根据茶叶颗粒与筛床发生碰撞的位置可以分为位于筛孔上端和位于筛孔下端两类;茶叶与筛床发生碰撞如图4所示。

图4 茶叶颗粒在筛床筛孔上发生碰撞分析

根据图4可知,茶叶碰撞瞬间颗粒法向初始速度和切向初始速度可以表示为

(24)

(25)

式中v′——茶叶碰撞瞬间颗粒初始速度,m/s

vt——茶叶碰撞瞬间颗粒切向初始速度,m/s

vn——茶叶碰撞瞬间颗粒法向初始速度,m/s

γ1——法向力与轴线的夹角,(°)

γ2——切向力与轴线的夹角,(°)

根据碰撞恢复系数e,可以求出碰撞后茶叶颗粒的法向速度为

(26)

式中vn1——茶叶碰撞后颗粒的法向速度,m/s

茶叶颗粒与筛床接触碰撞开始到产生最大压缩时刻摩擦力冲量P1和从最大压缩到脱离筛体表面时刻摩擦力冲量P2可以表示为

(27)

(28)

式中I——压缩冲量,N·s

I′——恢复冲量,N·s

μ——茶叶与筛网碰撞的摩擦因数

根据动量定理可知

mvt1-mvt=-μ(I+I′)

(29)

其中

I′=eI

(30)

I=mvn

(31)

vt1=vt-μ(1+e)vn

(32)

式中vt1——茶叶碰撞后颗粒切向速度,m/s

则茶叶颗粒反弹速度为

(33)

同理可知茶叶颗粒在筛网下端碰撞时茶叶颗粒反弹速度为

(34)

通过比较茶叶颗粒与筛床碰撞时法向力与切向力产生的力矩则可以判断颗粒与筛孔碰撞后的转动状态,根据图4可知

(35)

其中

Mn=Fnlcosγ1

(36)

Mt=Ftlcosγ2

(37)

式中Mn、Mt——茶叶受到法向力和切向力相对于茶叶质心产生的力矩,N·m

M——茶叶转动总力矩,N·m

Fn、Ft——茶叶受到法向力和切向力,N

l——茶叶碰撞点与茶叶质心沿筛面方向距离,m

根据上述分析可知,茶叶颗粒与筛面碰撞后速度与筛面振动幅度A、筛床转动角速度ω、筛面倾斜角α、碰撞系数e、摩擦因数μ有关;通过茶叶转动总力矩可知茶叶碰撞后的转动状态与茶叶质心与碰撞点的位置关系有关,当茶叶颗粒质心位于碰撞点右侧在筛孔上端碰撞后向上运动与茶叶颗粒质心位于碰撞点左侧在筛孔下端碰撞后向上运动时,此时茶叶颗粒转动时远离筛孔,不利于茶叶颗粒透过筛孔;当茶叶颗粒质心位于碰撞点右侧在筛孔上端碰撞后向下运动与茶叶颗粒质心位于碰撞点左侧在筛孔下端碰撞后向下运动时,茶叶颗粒已经进入筛孔;当茶叶颗粒质心位于碰撞点左侧在筛孔上端碰撞和当茶叶颗粒质心位于碰撞点右侧在筛孔下端碰撞,此时茶叶在转动过程中有利于透过筛孔。

结合上述茶叶在筛床上的整个动力学分析可知,筛面振动幅度A、筛床转动角速度ω、筛面倾斜角α始终影响茶叶筛分的整个过程,而筛床振动幅度A由抖筛机曲柄半径所决定,筛床转动角速度ω由曲柄转速所决定,因此需对曲柄半径、曲柄转速、筛面倾斜角进行分析。

1.3 仿真模型建立

本文使用的筛网为金属丝编织筛网,采用不绣钢丝编织而成,筛面尺寸为1 450 mm×800 mm,筛孔边长为3 mm,筛网模型采用SolidWorks软件建立。结合试验茶叶物料外形特征,大部分茶叶经历炒制过程后转变为椭圆状卷曲颗粒和U形卷曲颗粒,结合茶叶外形特征参数,通过SolidWorks软件建立茶叶颗粒三维模型,并进行网格划分导入到EDEM软件中,采用自动填充颗粒建模方法对模型快速填充,如图5所示。茶叶与筛面接触模型采用Hertz-Mindlin(no Slip)模型。设置茶叶颗粒及筛体相关物理参数[18,28],如表2、3所示。颗粒工厂设为 400 mm×200 mm 的长方形,颗粒工厂共产生5 000个茶叶颗粒,速率为1 000个/s,取仿真时间为5 s,设置茶鲜叶仿真数据输出频率为0.01 s;仿真网格大小设为最小粒子半径3倍,仿真模型如图6所示,茶叶在筛网上的运动状态如图7所示。根据茶叶在筛网上的动力学分析,仿真模拟参数包括3个曲柄转速(240、250、260 r/min)、3个筛面倾斜角(2°、3°、4°)和3个曲柄半径(20、22.5、25 mm),以茶叶颗粒在筛网上的速度与受力作为评价指标,分析各因素对筛分过程的影响。

表2 材料物理参数

表3 材料之间接触参数

图5 EDEM仿真模型

图6 茶叶筛面运动状态仿真模型

图7 茶叶筛面运动状态

1.4 试验方法

1.4.1茶叶加工工艺流程

试验材料为安徽省休宁县溪口镇山培村群体种茶叶,以一芽二叶为主,兼具一芽三叶和幼嫩对夹叶。鲜叶采摘后,根据绿茶加工要求[29],工艺流程为:摊青(30 min,厚度为3~5 cm,含水率71.9%)—杀青(6CST-50型滚筒杀青机,浙江上洋茶叶机械公司,1.5 min,温度300℃,含水率60.4%)—揉捻(6CRZ-40型茶叶揉捻机,浙江上洋茶叶机械公司,空揉2~3 min—轻压6~8 min—重压8~10 min—轻压5~7 min—松压2~3 min,含水率59.6%)—定形(6CC-120型筒式炒干机,休宁县三五九茶叶机械公司,温度100℃,时间10~15 min,含水率10.6%)—干燥(6CHB-10型链板式干燥机,浙江上洋茶叶机械公司,温度80~90℃,时间5.5~6.5 min,含水率5.6%)。

按照精制加工流程将经过毛茶复火(6CHB-10型链板式干燥机,浙江上洋茶叶机械公司,温度100℃,时间3.5~4.5 min)、滚条(6CCP-110型瓶式炒干机,浙江上洋茶叶机械公司,温度100℃,时间60~70 min)、圆筛(6CSY-90型平面圆筛机,浙江上洋茶叶机械公司)后的4孔茶作为试验原料,抖筛试验如图8所示,图8为抖筛后茶样。

图8 往复式抖筛机抖筛试验

1.4.2正交试验设计

茶叶颗粒运动状态主要受曲柄转速、筛面倾斜角和曲柄半径影响,因此选择曲柄转速(240、250、260 r/min)、筛面倾斜角(2°、3°、4°)和曲柄半径(20、22.5、25 mm)三因素三水平试验,因素编码如表4所示。

表4 因素编码

1.5 分析测定方法

按照中华人民共和国机械行业标准JB/T 5676—2007《茶叶抖筛机》要求将误筛率与生产率作为设备的主要性能考核指标[30]。

1.5.1误筛率测定

在测定筛净率的同时(第1次筛分),接取15 min首面筛筛下茶并称量,然后在不改变抖筛机工作参数条件下,将接取的茶样单独投入抖筛机进行复筛,再接取复筛后的首面筛筛上茶并称量[30]。误筛率计算式为

(38)

式中ξn——误筛率,%

Wfx——复筛后接取的首面筛筛上茶质量,kg

W′e——复筛前茶样质量,kg

1.5.2生产率测定

在负载试验中,接取30 min各出茶口排出的茶叶并称量[30],生产率计算式为

(39)

式中E——生产率,kg/(m2·h)

∑Wi——各出茶口排出茶叶质量之和,kg

T——接取茶叶时间,min

S——首面筛有效筛分面积,m2

2 结果与分析

2.1 仿真结果

2.1.1不同曲柄半径下茶叶筛分运动分析

仿真结果表明,曲柄半径对茶叶在筛床上的速度和受力有显著影响,如图9所示。当曲柄半径为20 mm时,1 s后茶叶在筛床上平均速度0.62 m/s,平均法向力为0.08 N,平均切向力为 0.03 N,此时茶叶在筛面上的平均速度较小,则茶叶获得的动能较小,茶叶只能沿着筛面上下往复运动,不利于茶叶离开筛面做抛起运动,容易导致茶叶在筛面堆积,此时茶叶误筛率较高。当曲柄半径为25 mm时,1 s后茶叶在筛床上平均速度为0.85 m/s,平均法向力为0.09 N,平均切向力为 0.02 N,此时茶叶在筛面上平均速度较大,茶叶容易离开筛面被抛起,导致茶叶在筛面所停留时间减短,不利于筛分;速度大的同时还容易导致茶叶在筛分的过程跳离筛面;茶叶在筛面上的法向力较大还容易导致茶叶在与筛面接触时发生碎茶。当曲柄半径为22.5 mm时,1 s后茶叶在筛床上平均速度0.75 m/s,平均法向力为0.04 N,平均切向力为 0.014 N,此时茶叶速度适中,有利于茶叶抛起,并且茶叶在筛面上的碰撞不会导致碎茶情况的发生,整体运动平稳,有利于提高筛分效率。

图9 不同曲柄半径下茶叶平均速度、平均法向力、平均切向力变化曲线

2.1.2不同曲柄转速下茶叶筛分运动分析

曲柄转速通过影响筛床惯性力以及茶叶抛起高度,从而影响筛分效率。仿真结果表明,曲柄转速对茶叶在筛床上的受力影响较大,如图10所示。当曲柄转速为240 r/min时,1 s后茶叶在筛床上平均速度0.71 m/s,平均法向力为0.04 N,平均切向力为 0.015 N,此时曲柄转速较低,筛床振动惯性力较低,不利于茶叶抛起,导致茶叶与筛床碰撞的法向力与切向力增大,茶叶在运动过程会加大与其他茶叶颗粒碰撞的机率,影响茶叶在筛面上的运动状态,导致筛分稳定性降低;当曲柄转速为260 r/min时,1 s后茶叶在筛床上平均速度0.76 m/s,平均法向力为0.02 N,平均切向力为 0.009 N,曲柄转速较大容易导致筛床的振动惯性力增大,从而筛分过程中会出现更多碎茶;切向力与法向力较低时影响茶叶抛起运动高度,导致茶叶调整姿态时间较短,不利于茶叶透筛。当曲柄转速为250 r/min时,1 s后茶叶在筛床上平均速度0.74 m/s,平均法向力为0.03 N,平均切向力为 0.012 N,此时筛床惯性力适中,筛分出现碎茶可能性降低,茶叶在筛分过程碰撞机率降低且抛起高度适中,调整姿态时间充裕,筛分效果好。

图10 不同曲柄转速下茶叶平均速度、平均法向力和平均切向力变化曲线

2.1.3不同筛面倾斜角下茶叶筛分运动分析

筛面倾斜角通过茶叶摩檫力主要影响茶叶在筛面上的切向力从而影响茶叶在筛面上的反向移动。如图11所示,当筛面倾斜角为2°时,1 s后茶叶在筛床上平均速度为0.74 m/s,平均法向力为0.03 N,平均切向力为 0.015 N,此时茶叶所受到的切向力较小,茶叶向下运动能力较弱,茶叶在筛面上停留时间较长导致茶叶在筛床上堆积;当筛面倾斜角为4°时,1 s后茶叶在筛床上平均速度0.76 m/s,平均法向力为0.04 N,平均切向力为 0.042 N,此时茶叶所受到的切向力较大,茶叶向下运动能力加强,茶叶下滑速度加快,容易造成茶叶沿筛床向上运动能力变差,导致误筛率提升;当筛面倾斜角为3°时,1 s后茶叶在筛床上平均速度0.75 m/s,平均法向力为0.05 N,平均切向力为 0.024 N,此时茶叶切向力合适,茶叶既能沿着筛面向上运动,又不会造成茶叶堆积,茶叶误筛率低,筛分效果好。

图11 不同筛面倾斜角下茶叶平均速度、平均法向力和平均切向力变化曲线

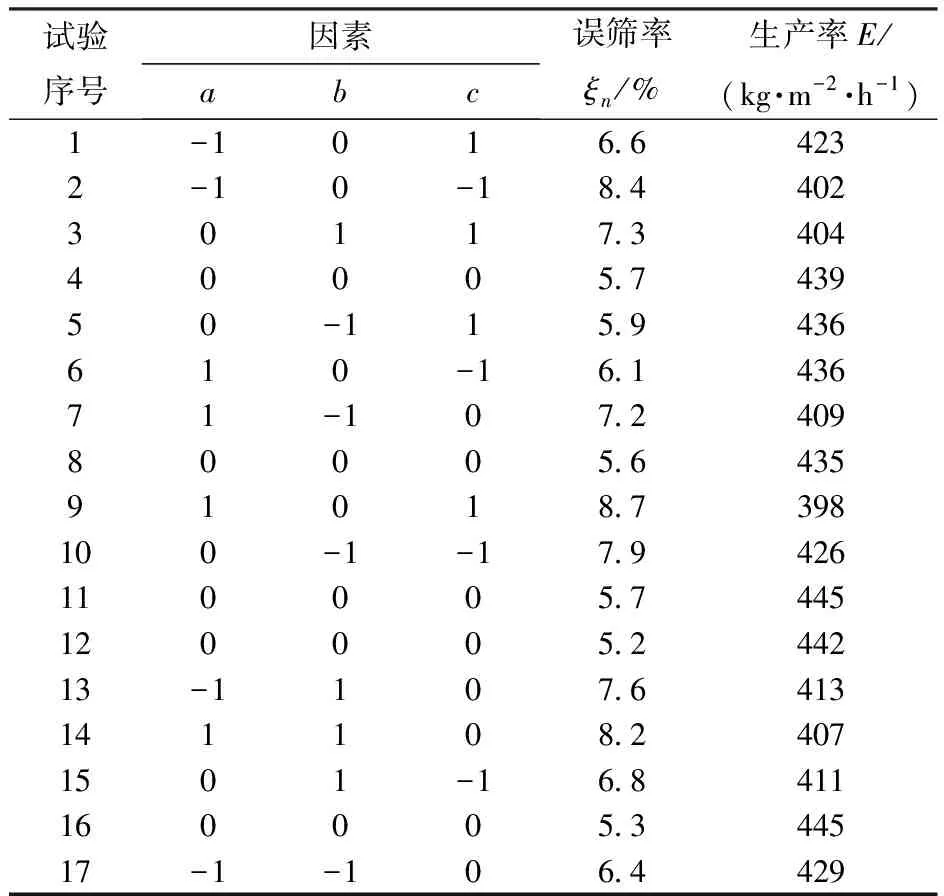

2.2 正交试验结果

以曲柄转速、筛面倾斜角和曲柄半径三因素水平为自变量,误筛率和生产率作为试验指标的试验结果如表5所示,a、b、c为因素编码值。

表5 试验方案与结果

2.2.1误筛率回归模型与方差分析

利用Design-Expert软件,得出茶叶误筛率的方差分析结果如表6所示。根据试验结果,得到误筛率对3个因素的二次多元回归方程为

表6 误筛率方差分析

lnξn=1.70+0.02a+0.05b-0.02c-0.01ab+0.15ac+

0.01bc+1.18a2+0.11b2+0.12c2

(40)

由表6可知,因素ac、bc、a2、b2、c2对误筛率影响显著,其他则不显著,各因素对误筛率的影响由大到小为筛面倾斜角、曲柄转速、曲柄半径。由图12可以得出,误筛率随着筛面倾斜角的增大先减小后增大,增大的幅度大于减小的幅度;误筛率随着曲柄转速的增大先减小后增大,增大的幅度大于减小的幅度;误筛率随着曲柄半径的增大先减小后增大,减小的幅度大于增大的幅度。

图12 各因素对误筛率的响应曲面

2.2.2生产率回归模型与方差分析

利用Design-Expert软件,得出生产率的方差分析如表7所示。根据图13试验结果,得到生产率对3个因素的二次多元回归方程为

表7 生产率方差分析

图13 各因素对生产率的响应曲面

E=441.20-2.12a-8.12b-1.75c+3.50ab-

14.75ac-4.25bc-15.50a2-11.00b2-10.85c2

(41)

由表7可知,因素b、ac、a2、b2、c2对生产率影响显著,其他则不显著,各因素对生产率的影响由大到小为筛面倾斜角、曲柄转速、曲柄半径。由图13可得,生产率随着筛面倾斜角的增大先增大后减小;生产率随着曲柄转速的增大先增大后减小;生产率随着曲柄半径的增大先增大后减小。

2.3 样机试验验证

为了获得往复式茶叶抖筛机筛分的最佳性能参数组合,确立往复式茶叶抖筛机优化数学模型为

(42)

经过Design-Expert软件获得最优组合为曲柄转速247.99 r/min、筛面倾斜角2.60°、曲柄半径23.11 mm,验证试验仍然在同样的条件下进行,为了规避随机误差,重复试验5次,取平均值作为最后试验结果,误筛率为5.3%,生产率为440 kg/(m2·h),与软件分析结果(误筛率5.43%,生产率442.82 kg/(m2·h))基本一致,表明试验的最优值组合符合茶叶抖筛机设计要求。

3 结论

(1)通过分析茶叶在往复式茶叶抖筛机筛床上茶叶与筛床连续碰撞规律,建立了茶叶沿筛床上下运动、离开筛面被抛起运动以及落到筛孔后的碰撞运动3个过程的动力学模型,确定了往复式茶叶抖筛机在筛床上的筛分机理,得到影响茶叶筛分的主要因素为曲柄半径、曲柄转速、筛面倾斜角。

(2)通过离散元模拟建立茶叶筛分的仿真模型,分析茶叶在不同影响茶叶筛分主要因素情况下茶叶在筛床上的受力和速度变化规律。

(3)正交试验结果表明:对误筛率影响由大到小为筛面倾斜角、曲柄转速、曲柄半径,对生产率影响由大到小为筛面倾斜角、曲柄转速、曲柄半径。Design-Expert软件获得最优的组合为曲柄转速247.99 r/min、筛面倾斜角2.60°、曲柄半径23.11 mm,此时误筛率为5.3%,生产率为440 kg/(m2·h),试验结果与预测值接近,验证了模型的可行性。