公路波形梁护栏抗撞防护特性及轻量化研究

赵德望,王皖婷,邢 云,赵坤民,2

(1.安徽理工大学机械工程学院,安徽 淮南 232063;2.浙江合众新能源汽车有限公司车身制造部,浙江 桐乡 314500;3.一汽丰田技术开发有限公司研发部,天津 300457)

在高速公路事故中,汽车撞向两侧的护栏可能威胁到乘客的安全,导致更严重的二次伤害,因此,提高护栏的防撞性能非常必要。研究表明,波形梁护栏可以降低乘员受伤程度,增加梁的厚度能够提高其抗撞性,但沉重的护栏板给安装带来困难,也增加了能耗和CO2排放。因此,研究公路护拦板的抗撞性和轻量化是个新颖而有实际意义的课题。

国外众多学者及机构研究了车辆与护栏的碰撞特性,提供了大量的护栏碰撞安全的设计经验[1]。我国最初的高速公路护栏结构是3mm的波形梁和Z型的立柱[2],从20世纪90年代后更多学者参与了护栏板的研究。文献[3]建立了改进护栏的模型,确立了护栏防撞性能的评判准则。文献[4]探讨了客车与三波形护栏的碰撞机理。文献[5]优化了A型护栏的相关参数,起到了轻量化效果。文献[6-7]做了实车足尺碰撞实验,评价几种改进的护栏的防撞性能。文献[8]提出两种优化方案以改善绊阻问题。文献[9]分析研究了 SA 级波形梁护栏。文献[10]优化护栏结构,提高力护栏的防护能力。文献[11]表明加高改造立柱的能量吸收率和缓冲能力优于标准立柱且满足标准要求。文献[12]通过仿真分析方法对桥侧护栏进行优化设计。

文章先建立护栏、轿车、SUV和小型客车的有限元物理模型,并构建不同车型与护栏碰撞的数值仿真模型。其中,护栏采用中锰钢和普通碳素钢两种材料,再比较不同材护栏在不同碰撞工况下的抗撞特性,评估轻量化中锰钢护栏的抗撞安全防护效果。

1 汽车与护栏有限元建模

在我国高速公路两侧通常使用A级波形防护栏,因此,在碰撞数值仿真分析中的护栏选用A级波形梁护栏,汽车选用轿车、SUV和小型客车3种车型。本文采用HyperMesh前处理(几何模型建立、定义材料、网格划分、边界条件施加等),采用LS-DYNA求解计算,采用HyperView后处理及分析。

1.1 标整车有限元模型

为了确保整车模型的可用性,本文分别建立了3种车型与刚性墙的碰撞模型,计算后观察能量曲线、速度曲线、加速度曲线、质量增加曲线等结果,从而验证整车模型的正确性和可靠性。

图1分别展示了某款轿车、SUV和小型客车的有限元模型:轿车整车质量为1 263kg,共有1 137 030个单元;SUV整车质量为2 038kg,共有627 798个单元;小型客车整车质量为2 902kg,共有300 096个单元。按C-NCAP要求将汽车碰撞的速度设置成56km/h,分别布设加速度传感器在车辆质心、座椅和发动机上。

(a)轿车模型

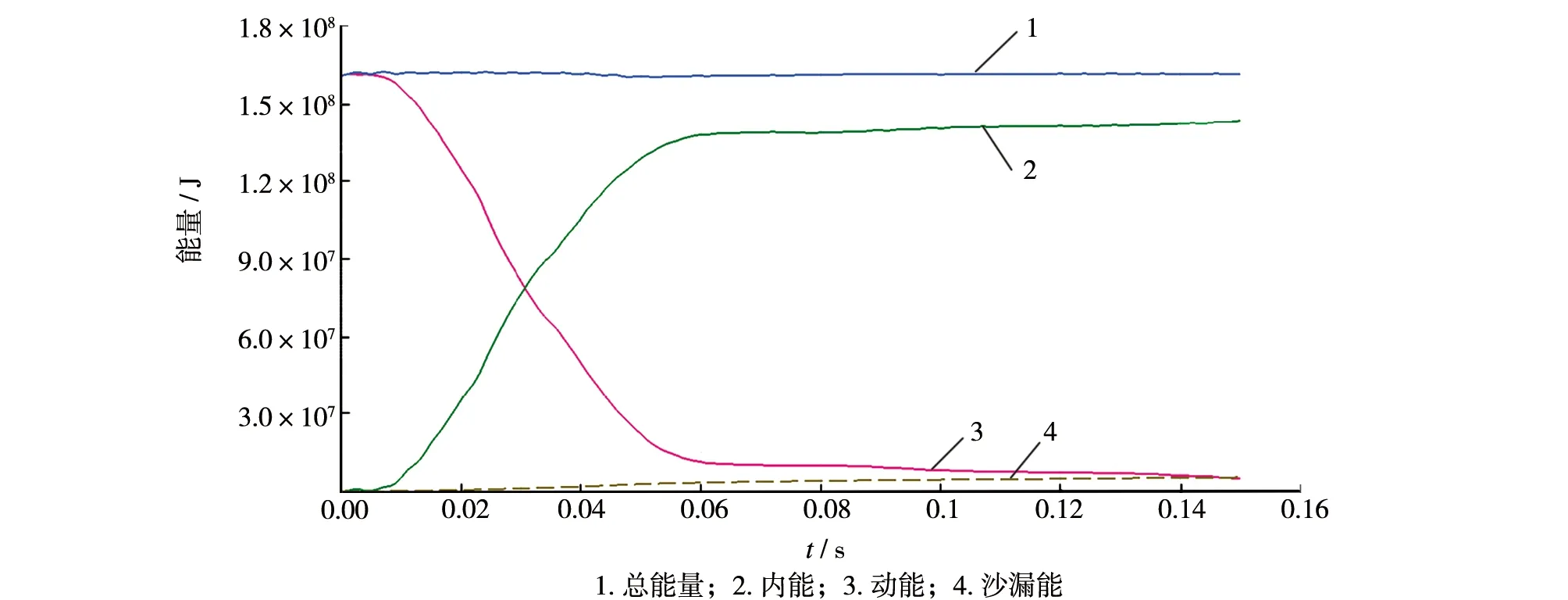

图2显示了轿车碰撞过程中的动能、内能、总能量和随碰撞时间沙漏能的变化,图3显示了质心的加速度、座椅、整车速度和引擎处的加速度曲线。从图中可以看出,沙漏能低于总能量的5%,速度和加速度曲线与典型碰撞试验测量结果相似,质量增加曲线也满足要求,故该轿车模型符合要求,可以作为碰撞护栏系统的整车模型。

图2 轿车正碰过程中能量随时间变化曲线图

1.2 护栏建模

常见的A级波形梁护栏由两波型的波形梁板、六角形的防阻块和圆形立柱构成,使用高强螺栓连接。首先利用三维建模软件UG建立波形梁护栏的三维模型,再利用HyperMesh进行网格划分、材料和属性定义等前处理工作。

单块梁板的长度是4 320mm,在建模时将多跨护栏板采用护栏整体建模的方式。波形梁板采用了LS-DYNA的Belytschko-Tsay壳单元,材料模型选为MAT_24,密度7 860kg/m3,杨氏模量210GPa,泊松比0.3,在HyperMesh软件中输入材料的真应力应变曲线。防阻块是用来连接立柱和波形梁板,防阻块的纵向高是200mm,单元类型和材料模型与梁板一致。波形梁护栏和地面的连接是通过立柱。路侧A级波形梁护栏的立柱全高为2 150mm、壁厚4.5mm、外经为140mm,且1 400mm埋在地下。两根立柱间隔了4 000mm,其有限元模型的单元类型和材料模型与防阻块、梁板一致,有限元模型及尺寸如图4所示。

2 汽车与护栏碰撞仿真建模

通过对高速公路上事故的相关调研,发现大部分车辆与护栏发生碰撞时碰撞角度都小于20°,因此,本文所有的模型中碰撞角度都定为20°。为模拟不同的防撞性能,本文对3种车型分别选取了60、80和100km/h的碰撞速度。

设置汽车和波形护栏的接触为自动单面接触形式、汽车与波形护栏的接触为自动面面之间接触形式、汽车车轮与地面之间为自动点面接触形式,摩擦系数设定为0.15,求解时间设置为0.4 s。

由于时间步长要小于最大允许值,则

Δt≤tcrit=2/ωmax

(1)

式中,ωmax是最大的频率,Hz;ωmax=2c/l,l表示网格单元的边长,mm;c表示波在其中的速度,m·s-1。当比例因子0.9时,则允许的最大时间步长为

(2)

式中,E为材料弹性模量,MPa;ρ为材料密度,tg/m3;υ泊松比。

当汽车与护栏碰撞时,细分碰撞位置的护栏网格尺寸,设置单元长度为10mm,则允许的最大时间步长为

(3)

3 护栏碰撞仿真及性能比较

A级波形梁护栏的波形梁板、防阻块和立柱都是由Q235普通碳素钢材料制成,厚度不低于4.0mm,整体较重,所以公路护栏的轻量化工作具有现实意义。由于中锰钢具有很好的强塑积(60GPa%)、成形性和吸能性,是实现轻量化的理想材料。因此本文将Fe-0.1C-5Mn中锰钢材料应用于波形梁护栏上,探究其抗撞性能及轻量化潜力。

3.1 材料性能

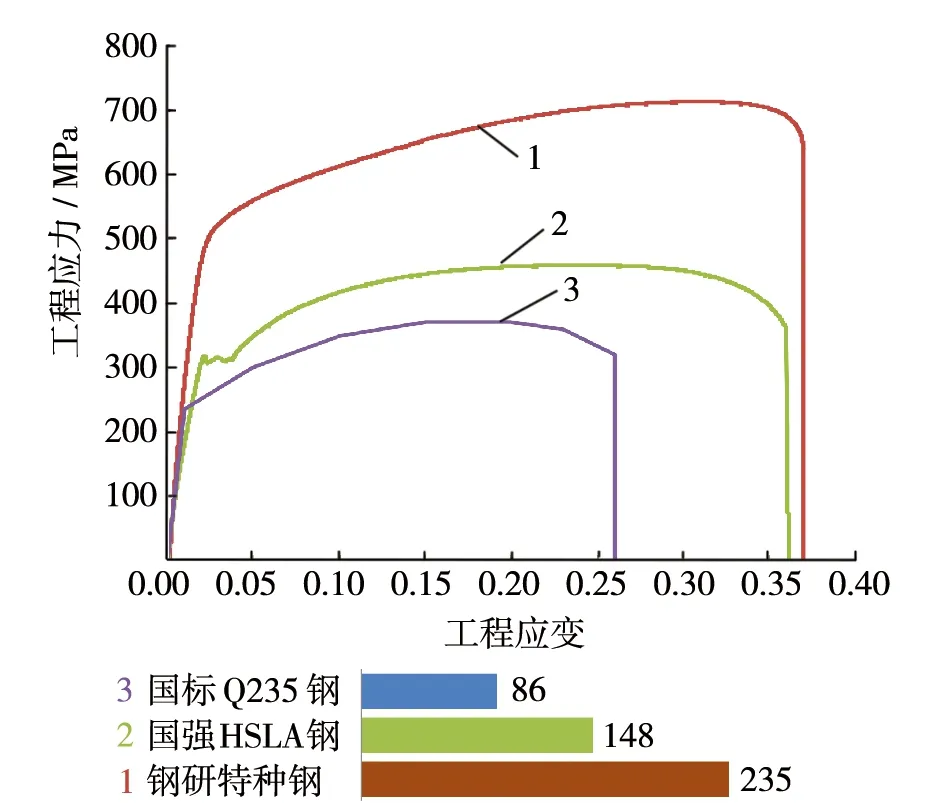

本文通过单向拉伸试验实测了Q235钢、HSLA钢、Fe-0.1C-5Mn中锰钢的应力应变曲线,如图5所示。这3种材料的理论吸能性是其应力应变曲线所包围的面积,即应力对应变的积分所得的应变能,数值如图5的条形图所示。

图5 3种钢材应力应变曲线及吸能性比较

通过图5可见,中锰钢的吸能性是Q235钢的2.7倍,即中锰钢护栏板的厚度减薄63%(由4.0mm降低到1.5mm)同样可以满足碰撞吸能要求。

3.2 碰撞点的选择

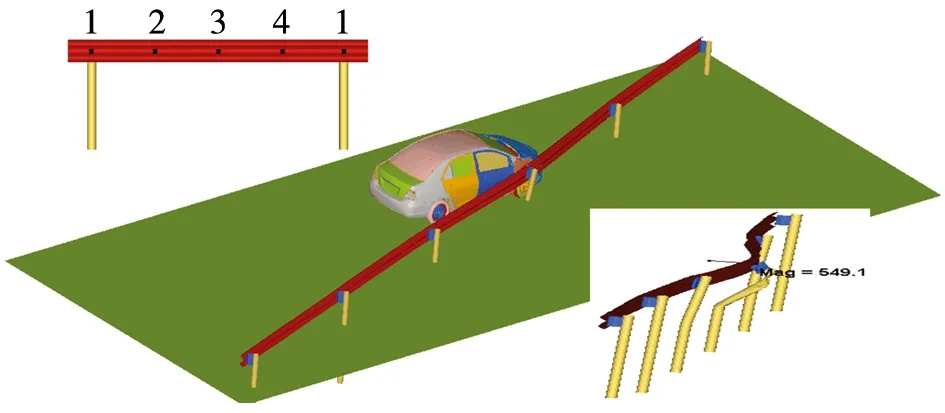

碰撞点是发生碰撞时车身最先接触到的护栏位置,不同碰撞点会直接影响护栏的变形程度。在A级波形梁板上选取不同的碰撞点(见图6),车型选择轿车,对不同碰撞点的碰撞分析分别求解计算。

图6 汽车碰撞护栏有限元模型及护栏变形图

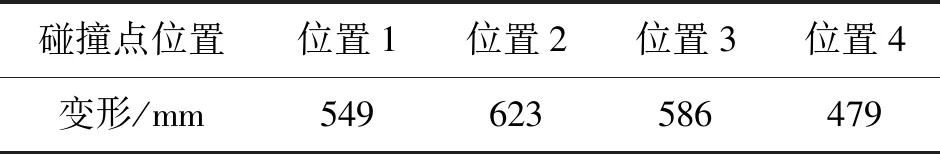

如表1所示,这4个不同碰撞点分别对应护栏横向最大变形量。通过表1可以看出,位置2处护栏会产生最大的横向变形623mm,这是由于汽车以一定初速度和角度碰撞之后会继续行进,因此波形防撞梁最大位移处在中心区域。而位置3虽然是中心区域,但是由于汽车继续移动实际发生变形区域不在中心处,因此位置2是发生位移最大的碰撞点。

表1 不同碰撞点工况下护栏最大横向变形量

3.3 两种材料护栏抗撞防护性能对比

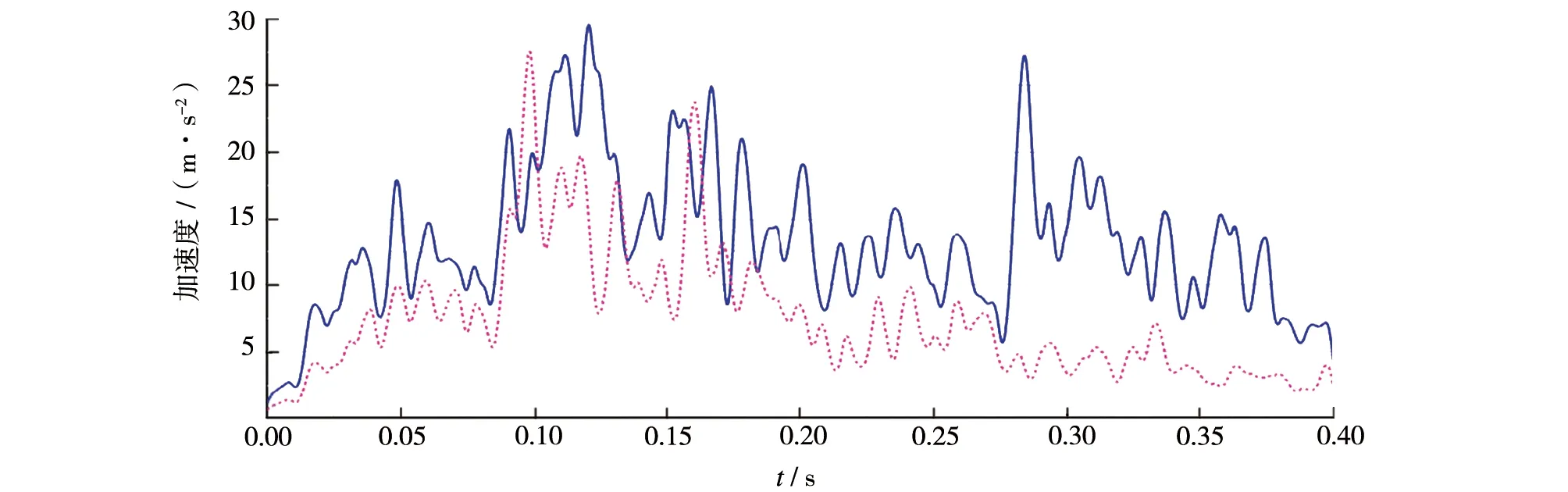

仿真轿车、SUV和客车分别以60、80、100km/h的速度碰撞中锰钢护栏和普通碳素钢护栏,对比分析两种材料护栏抗撞防护特性。仿真车辆撞击护栏的位置2(见图6),对比分析两种材料护栏的吸能性以及车辆座椅受到的最大加速度,并获得护栏最大横向变形量。图7是3种车型以80km/h的速度撞护栏时汽车座椅上加速度变化曲线。通过图7可以看出,3种车型在该速度下撞击防护栏时,当材料为中锰钢时车辆座椅处所产生的最大加速度均小于材料为Q235钢护栏,这表明乘员的伤害程度会更小;当碰撞速度为60km/h和100km/h得到类似的结论。通过分析变形可知,不同情况护栏由于被撞击而产生的最大变形值都小于1 000mm,满足要求,而且中锰钢护栏的最大变形量均小于Q235钢护栏,说明中锰钢护栏的抗撞潜力更大。

(a)轿车座椅处加速度曲线

4 中锰钢护栏梁板厚度优化

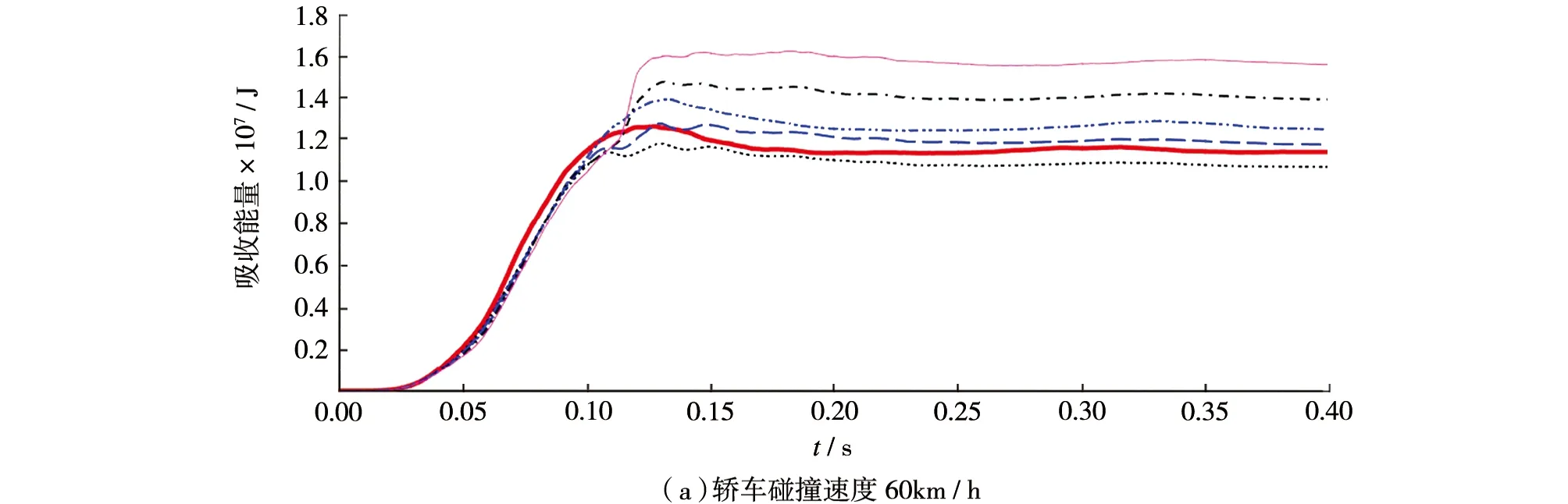

目前我国高速公路A级波形梁护栏梁板厚4mm,利用控制变量法不改变防阻块、立柱的材料和厚度,使用中锰钢代替碳素钢作为梁板。研究不同厚度的中锰钢梁板的抗撞防护特性,图8是轿车以不同碰撞速度撞击不同厚度Q235和中锰钢护栏时的吸能曲线。

图8 轿车以60、80、100km/h的速度撞击不同厚度护栏的吸能曲线

从图8可以看出:当车速为60km/h时,2.8mm厚的中锰钢梁板的吸能性和乘员受损程度与4mm厚的Q235钢相近;当车速为80km/h时,3.0mm厚的中锰钢梁板的吸能性和乘员受损程度与4mm厚的Q235钢相近;当车速为100km/h时,3.0~3.2mm厚的中锰钢梁板的吸能性和乘员受损程度与4mm厚的Q235钢相近。研究表明,护栏在受到碰撞时,3种同厚度的中锰钢梁板产生的横向变形都小于1 000mm,符合使用要求。因此采用中锰钢波形防护梁相比于目前的A级波形防护梁,厚度上能减薄1.0mm,实现25%的轻量化。

5 结论

本文针对我国高速公路A级波形梁护栏开展了抗撞防护特性分析和轻量化研究,得到如下结论:在多数碰撞情况下,中锰钢护栏的耐撞性明显优于Q235钢护栏。碰撞过程中,能量吸收曲线的变化规律与车辆结构、碰撞速度和车辆质量等因素有关;A级波形防护栏材料由Q235钢改为中锰钢,梁板厚度可减少1.0 mm,轻量化程度可达25%。