垃圾桶提升机结构改进与控制系统设计

李长征,朱宝华,屠佳佳,2,史伟民

(1.浙江理工大学教育部现代纺织装备技术工程研究中心,浙江杭州 310018;2.浙江机电职业技术学院自动化学院,浙江杭州 310053)

0 前言

垃圾分类是近几年来人们重点关注的。随着人口的增长与生活水平的不断提高,餐饮业的迅速发展,特别是外卖行业的快速兴起,使得厨余垃圾产生量逐年上升。厨余垃圾必须进行及时处理,否则会腐败变质,对自然界造成一定污染[1],其中垃圾桶提升机在垃圾处理设备中扮演着重要的角色。

垃圾桶提升机主要应用在环卫车以及厨余垃圾处理设备上,主要以提升专用尺寸垃圾桶为主。我国首次对提升机结构进行设计的是福建龙马环卫装备股份有限公司的罗龙明[2],他所设计的提升机构主要是与垃圾车做配套,设计出一套平面四连杆机构来实现垃圾桶的提升与翻转,然后陆续有人对该提升机构做出改进。后来,该提升机构被曹昌勇等[3]应用在餐余垃圾分拣系统上,并设计出一套PLC闭环控制与液压控制相结合的垃圾桶提升系统。

目前国内垃圾处理设备上的提升机多数没有设置称重结构,只有少数设置称重平台,但因为满桶质量较大,称重平台又设有斜坡,单人操作较难,而且提升机构结构稳定性、可靠性不高,因此,作者针对提升机结构优化与控制系统进行研究,设计出易操作,工作稳定、可靠,与厨余垃圾处理设备配套的提升机。

1 厨余垃圾处理设备与垃圾桶介绍

厨余垃圾处理设备集提升、分拣、撕碎、挤压、搅拌、发酵、烘干为一体,厨余垃圾处理设备透视图如图1所示。

图1 厨余垃圾处理设备透视图

图1为小型分体式厨余垃圾处理设备,它可以有效解决厨余垃圾污染问题,生产化工原料、有机肥等[4],常放置在单位食堂、社区卫生站等场所。具体工艺流程如图2所示。

图2 厨余垃圾处理工艺流程

图2中,厨余垃圾处理的工艺流程是将生活有机垃圾、农作物废弃物和畜禽粪便等物料装入120 L垃圾桶内,然后经提升机机械提升,接着倒入分拣台进行人工分拣,再接着进入撕碎机撕碎,撕碎过的物料自动落入挤压绞龙中,经过绞龙的循环挤压脱水后,物料进入发酵-烘干一体仓进行厌氧发酵,发酵结束后,提高油温进行最后的烘干处理得到有机肥或有机土。

厨余垃圾处理设备可选装油水分离装置和废气处理装置,挤压脱水产生的液体进行油水分离后,污水进行达标排放,油脂通过酸催化预酯化和碱催化酯交换反应转化为酯,然后减压蒸馏生成生物柴油[5];发酵和烘干所产生的废气经风机抽取进入废气处理装置中进行双层活性炭吸附,当气体分子通过活性炭时,固态或液态颗粒可被活性炭的多孔截留,气体分子可与活性炭的官能团结合成稳定的化学键,从而完成除臭,然后进行废气的达标排放[6]。

如图3所示为120 L垃圾桶实物,为垃圾处理设备中所用垃圾桶[7]。

图3所示垃圾桶的结构特征有:

(1)桶体和桶盖使用一次性铸模而成,坚固耐用。

(2)桶内光洁,减少垃圾残留,易于清洁。

(3)桶身、箱口及底部特别加固加厚处理,可经受各种外力(如碰撞、提升及坠落等)。

2 提升机结构设计建模与改进

提升机[8]广泛应用于环卫工作,大多为后期加装,没有统一标准。图4所示为优化前厨余垃圾处理设备上所配备的提升机。

图4 改进前提升机三维结构

改进前提升机采用液压泵提供动力,利用链条与浮动框架结构。浮动框架采用多块钢板焊接而成,长时间工作会出现变形情况。这种提升机称重平台安装在地面,方便测量,但当大量满载厨余垃圾的垃圾桶到来时,上料会产生一定难度。所以作者对提升机进行改进,使其结构紧凑,工作安全、可靠,与厨余垃圾处理设备紧密配合。优化后的提升机三维结构图如图5所示。

图5 改进后提升机三维结构

主要对夹紧结构、称重结构和固定框架做了改进,包括浮动外框架、浮动内框架、安装角铁、横梁、称重槽钢、称重仪。

改进后提升机采用厨余垃圾处理设备内置液压泵提供动力,动力稳定,噪声小,采用链条-连杆-浮动轴结构,更加方便垃圾桶的提升和翻转;整个提升机大多数采用方管、槽钢焊接而成,工作稳定、可靠;称重仪布置在链条固定侧,在匀速提升时测量垃圾质量,结构更加紧凑,符合人机工程学;横梁位置可根据不同尺寸垃圾处理设备进行更改,便于安装。

3 提升液压缸选型计算

3.1 提升液压缸受力分析

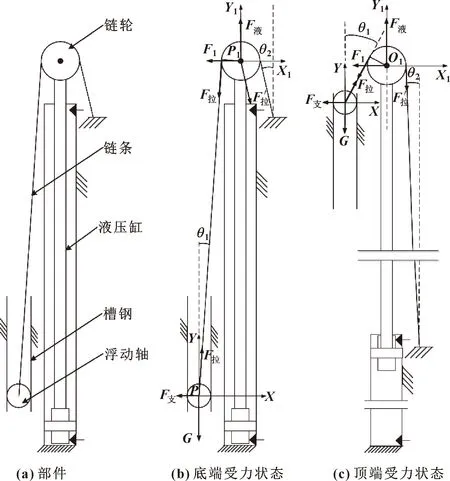

提升液压缸受力分析如图6所示。

图6 液压缸受力分析

如图6(a)所示为液压缸受力相关部件,液压缸固定,液压缸为双作用单杆液压缸[9],活塞杆吊耳与链轮铰接,链条一端固定,另一端与浮动轴铰接,浮动轴在槽钢内上下移动。

图6(c)所示为液压缸初始位置受力状态简图,实际工作时,液压缸竖直放置,浮动轴主要受重力G(滚动摩擦力、水平方向槽钢支撑力忽略不计),G等于浮动框架重力加空垃圾桶重力加厨余垃圾重力,在点O进行受力分析,主要是竖直向下的重力G和沿着链条的拉力F拉和垂直于槽钢内壁的支撑力F支,受力分析[10]得:

(1)

式中:θ1=5°;由于G约为2 000 N,取安全系数为1.5,故G=3 000 N。

(2)

式中:θ2=15°。

联立式(1)(2)得,F液=5 908 N,F1=516 N。

3.2 提升液压缸选型

根据液压缸受力分析可得,最大液压力F液=5 908 N,工作行程L=600 mm,要求液压缸的动作时间t=5 s,活塞杆最大行程时受径向力,液压缸选用HSG工程液压油缸,工作压力16 MPa,缸径40~400 mm,根据表1初选缸径。

表1 HSG工程液压油缸参数

结合提升机结构尺寸、高度、行程及液压缸径向压力,初选缸径D=50 mm,活塞杆直径d=32 mm,型号为HSGL01-50/32×SE-1101的HSG工程液压油缸。

3.3 确定液压缸最大工作压力

液压缸的平均速度v=120 mm/s,选取负荷率β=80%。

(3)

式中:F0为理论拉力,液压缸实际出力低于理论出力;p为液压压力;A为活塞杆腔面积;D为液压缸缸体直径;负荷率β值,在惯性力小的场合取β=80%,惯性力大的场合取β=60%,这里速度较低,负载力较小,所以惯性力较小,故取β=80%。

由(3)式得:

(4)

将数值代入式(4),得出p=15 MPa<16 MPa,即最大工作压力为15 MPa,也为溢流阀设置压力。

4 提升液压缸仿真分析

整个机构中受力的主要部件是液压缸,它在提升机工作时的受力情况将直接影响其安全性与稳定性。现采用ANSYS Workbench软件对液压缸进行静力学分析[11],主要分析它的应力与变形情况。首先选择材料属性,液压缸选定材料为45钢,在Engineeing Data中选取材料Structural Steel,并更改相应参数;然后在SolidWorks软件中对液压缸进行建模,另存为x_t格式,导入ANSYS Workbench中;接着进行网格划分,对模型施加边界条件及载荷;最后求解。

4.1 模型建立

SolidWorks软件是现在最为常用的三维绘图软件之一,考虑到它与ANSYS软件可以实现无缝衔接[12],所以首先利用SolidWorks软件建立液压缸的三维简化模型,如图7所示。

图7 三维模型

液压缸三维模型主要参数如下:液压缸缸体直径50 mm,壁厚10 mm,活塞杆直径32 mm,然后将模型导入ANSYS Workbench中。

4.2 定义材料属性与网格划分

HSG液压缸材料大多为45钢,其弹性模量为206 GPa,泊松比为0.3。对液压缸进行网格划分,采用四面体单元,缸体和活塞杆单元长度5 mm,缸底和缸顶单元长度2 mm,对接触受力面进行了细密化处理,单元长度为1 mm。最终划分的结果是该模型总节点数925 801个,实体单元数584 736个,其网格划分效果如图8所示,主要接触受力面网格划分细节如图8(b)所示。

图8 网格划分效果

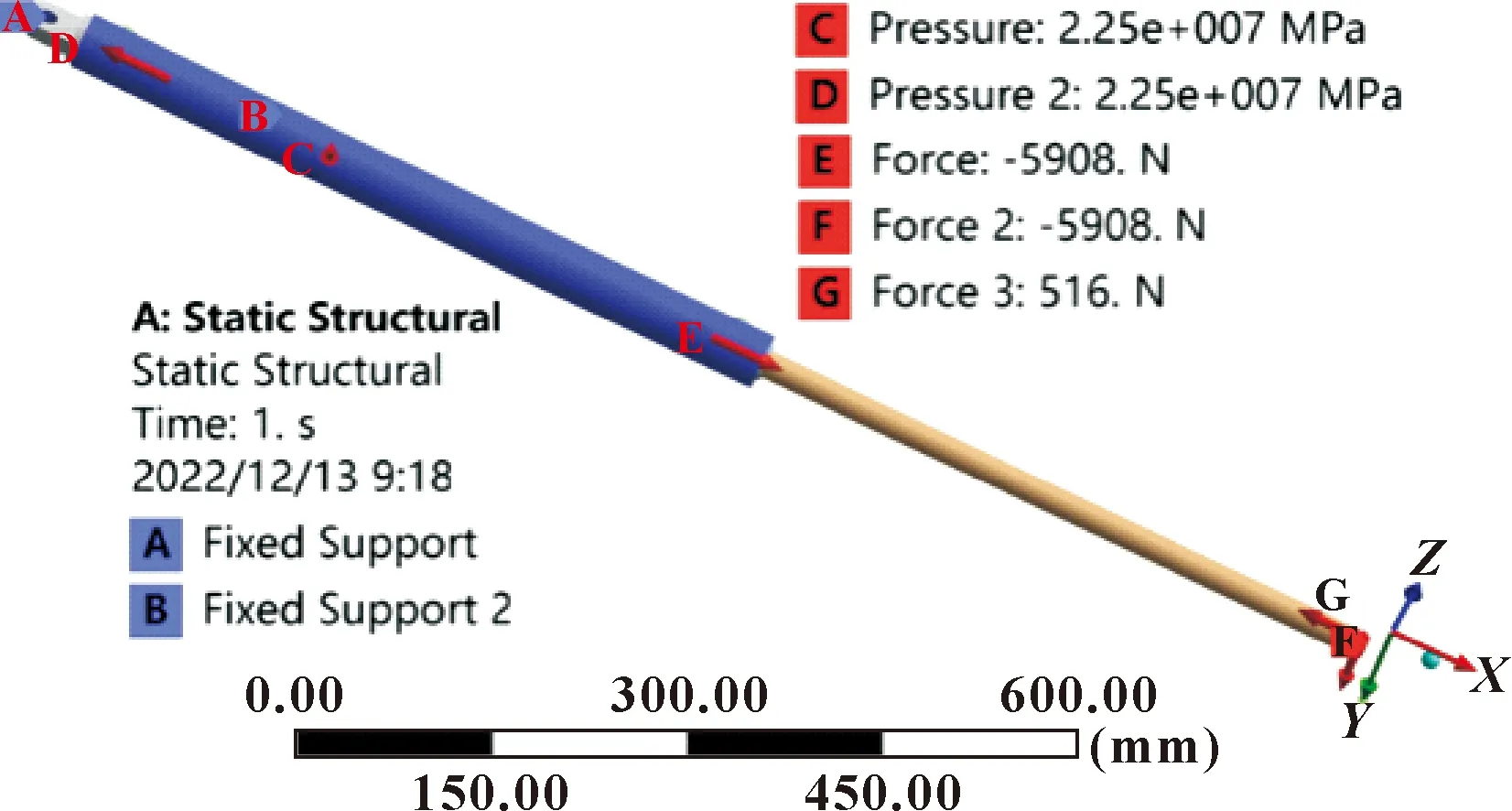

4.3 约束和载荷的施加

液压缸简化模型约束和载荷的施加情况如图9所示。

图9 液压缸的约束和载荷

对液压缸进行有限元分析时,为了使其数值解存在且唯一,左侧吊耳的位移需要消除,根据实际工况,缸体顶部的位移也需要消除,所以在左侧吊耳内圆柱面和缸体外表面施加各个方向的位移约束;在活塞杆顶部平面和底部平面各施加5 908 N的力,方向垂直于各平面向内;在活塞杆顶部侧圆柱面施加516 N的力,方向垂直于该圆柱面;由于液压缸的实际工作压力为15 MPa,根据国家规定的加载方式,对液压缸进行1.5倍载荷的施加,即对液压缸施加22.5 MPa的工作压力,分别对液压缸缸体内表面和缸体底部施加载荷。

4.4 液压缸变形情况

经过求解,得出液压缸的变形云图如图10所示。

图10 变形云图

液压缸受载时,液压缸会出现微小变形。将其变形放大11倍,可以更直观地看出液压缸各部分的变形情况。从图10中可以看出左端吊耳和缸体外表面的位移为0,说明约束条件与分析的结果一致;液压缸主要变形发生在活塞杆上,最大变形发生在活塞杆顶部处,最大变形量是8.35×10-3m,变形值在安全范围内,从而验证了液压缸选型的正确性。

4.5 液压缸等效应力分布情况

液压缸模型的等效应力分布云图如图11所示。

图11 等效应力分布云图

从图11中局部放大图可以看出:由于受径向力的作用,活塞杆底端阶梯倒角处受力最大,最大值为274.87 MPa,约等于275 MPa。由于45钢的屈服强度为355 MPa,而且液压缸选型计算以及仿真分析都已经设置安全系数,所以液压缸的设计满足应力要求。

5 提升机电气与液压系统设计

5.1 提升机电气系统设计

图12为提升机电气系统原理[13]。

图12中,控制器采用三菱FX3U系列,具体I/O口数量需满足厨余垃圾处理设备需求;称重仪采用Z型,并配有称重显示屏,称重显示屏与控制器采用485通信方式,24 V供电;触摸屏与控制器通信采用RS232C通信方式,24 V供电;另外还包括开关、变压器、直流电源、熔断器、继电器、接触器等电气元件。

提升机外部控制按钮和限位传感器为输入,有升降外停、外部上升、外部下降、上升限位和下降限位,其中升降外停为常闭按钮,上升限位、下降限位为NPN常闭型传感器,外部上升、外部下降为常开按钮。继电器KA1辅助常开触点控制三位四通电磁阀左位通断,继电器KA2辅助常开触点控制三位四通电磁阀右位通断,KA1、KA2互锁。接触器KM1主要控制液压泵的通断,有低电压释放保护作用。提升机具体工作过程如下:

(1)在三菱编程软件中编写提升机程序,并下载至控制器中;

(2)将装满厨余垃圾的垃圾桶(满桶)推至工作位置,按下外部上升按钮(X10置1),液压泵运转(Y0、Y2置1),提升机开始匀速上升,PLC每0.5 s读取一次质量,读取5次,取其平均值作为实际质量,称重显示屏实时显示垃圾质量,称重平均值经程序处理,显示到触摸屏上;

(3)当提升机到达上升限位时(X1置0),提升机上升停止(Y0置0),液压泵停止(Y2置0),厨余垃圾自然倒出;

(4)当厨余垃圾已完全倒出时,按下外部下降按钮(X11置1),液压泵运转(Y1、Y2置1),提升机开始匀速下降;

(5)当提升机到达下降限位时(X2置0),提升机下降停止(Y1置0),液压泵停止运转(Y2置0),将空垃圾桶(空桶)推至指定位置;

(6)间隔一段时间后,重复上述操作。

5.2 提升机液压系统设计

图13所示为提升机液压原理图,液压系统主要包括液压泵、油箱、液压缸、溢流阀、减压阀、单向阀、N型三位四通换向阀和压力表等[10],其中溢流阀起恒压和过载保护的作用,保证进油压力一直处于工作压力;减压阀起减压作用,可以使液压缸慢速缩回[14]。

图13 提升机液压原理

当电磁阀1YA得电时,三位四通换向阀左位接通油路,液压油从液压泵流出,经单向阀继续向上,分为两路,左油路未达到溢流阀设定压力,暂时不通,上油路经换向阀到达液压缸底部,待压力达到工作压力时,液压缸伸出,则提升机匀速上升,当压力大于溢流阀设定压力时,溢流阀工作,保持进油压力在设定压力左右,活塞杆腔液压油经单向阀、换向阀流回油箱。

当电磁阀2YA得电时,三位四通换向阀右位接通油路,液压油从液压泵流出,经单向阀向上,分为两路,左油路未达到溢流阀设定压力,暂时不通,上油路经减压阀到达活塞杆腔,待压力达到工作压力时,液压缸缩回,提升机下降。

6 提升机改进前后对比实验

厨余垃圾处理设备需要不间断地进行厨余垃圾质量的统计,所以提升机需要配备垃圾称重系统。图14所示为改进前、后提升机,对图中提升机进行对比实验。

图14 改进前(a)、后(b)提升机

实验时,垃圾桶内装入100 kg垃圾,垃圾桶放置在提升机3 m处,从开始推满桶,垃圾卸下,然后空桶到达收集区为一个计时周期,并且推垃圾桶时不能加速助推,需要全程匀速。由于改进前地面装有称重平台,所以需要两名成年男性才可以较顺利推上称重平台。对改进前后提升机进行6次垃圾桶提升实验并取其平均值,得出如下实验数据。

图15所示为改进前/后单人操作耗时实验数据,改进前单人操作耗时平均值在26 s左右,改进后在17 s左右,可知改进后单人操作时间减少了9 s左右。

图15 改进前/后单人操作耗时实验数据

图16所示为改进前/后双人操作耗时实验数据,改进前双人操作耗时平均值在18 s左右,改进后为16.5 s左右,双人操作时间缩短较少,没有单人操作缩短效果明显,而且实际操作也多为单人。

图16 改进前/后双人操作耗时实验数据

从实验数据来看:改进后单人操作提升机时所耗费的时间比改进前双人操作所耗费的时间还略有缩短,所以改进后的提升机缩短了操作时间,提高了垃圾处理效率。

经过多次实验,不仅操作耗时有较大缩短,也可以清晰感受到改进后比改进前更省力,并且多次观察发现,提升机工作时的稳定性与可靠性也大大提高,噪声也相对较低,综合性能大大提高。

7 结语

垃圾提升机是厨余垃圾处理设备中的重要部分,对提升机的结构优化与控制系统研究可以有效提高厨余垃圾处理设备的工作效率。作者在此基础上,设计出基于三菱PLC控制的垃圾提升机,利用Solid Works软件对其结构进行建模优化设计,对提升液压缸进行了受力分析与选型计算,利用ANSYS Workbench对该工况下液压缸进行静力学分析,设计了电液控制系统。

研究结果表明:

(1)通过对提升机结构进行改进,并增加了称重结构,使其在匀速提升中即可实现称重,体积小,精度高;

(2)对提升机液压缸进行了受力分析与选型计算,得出了其工作时的最复杂工况,并对该工况下液压缸进行静力学分析,得出液压缸工作时的最大应力为275 MPa,而45钢的屈服强度为315 MPa;最大变形值为8.35×10-3m,由此证明,其应力与变形都满足工作要求;

(3)基于PLC控制,设置外部按钮,更加方便操作,通过溢流阀、减压阀和单向阀完成了液压系统的恒压、减压和止回的作用,使提升机工作更加安全、稳定、可靠;

(4)当单人操作时,改进后提升时间比改进前减少9 s左右,且提升机工作更加稳定、可靠,由此证明,改进后提升机综合性能大大提高,为厨余垃圾处理设备的进一步发展奠定了基础。

在后续的研究中,作者将对自动分拣结构进行设计,以提高厨余垃圾处理设备的自动化程度。