基于空间力系的液压支架顶梁承载特性感知分析

李恒,高飞,袁祥,廉自生

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.太原理工大学煤矿综采装备实验室,山西太原 030024)

0 前言

煤炭作为现代社会的主体能源,自20世纪90年代中期综采技术全面推广以来,它对经济发展起着不可代替的作用,需求量也逐步上升。液压支架作为井下综采工作面不可或缺的支护设备,主要通过高压乳化液提供的液压力提供支撑力以及改变支架的工作姿态,因此液压支架的工作性能直接影响采煤效率与支护空间的安全性[1]。支架与围岩不同耦合状态造成的顶梁复杂受力是影响支架安全性能的重要因素之一,且外载荷合力的作用对支架承载能力具有重要意义,因此对支架顶梁负载状态的监测成为当下众多学者研究掩护式支架的热门问题[2]。周永昌[3]通过分析掩护式支架的力学特性,详细讨论影响支架承载能力的各组成部分,首次引出支架力平衡区概念并对4种形式支架力学特性进行比较,提出支架稳定工作的前提是顶梁承受等效外载合力的大小与位置处于力平衡区范围。孟昭胜等[4]基于空间载荷对称假设,分析单区承载条件下全高度范围载荷平衡区分布特征及影响因素,并对实际工况中双区承载条件下支架极限平衡条件进行分析,进一步拓展平衡区理论。梁利闯等[5]通过仿真软件,分析冲击载荷作用于顶梁不同位置时,液压支架各铰接点的力传递特性与各铰接点力对冲击载荷作用位置的敏感度,得出顶梁受冲击力作用位置对支架各铰接点力传递系数表现出不同影响趋势的结论。

经过上述分析可知,现有研究对支架承载受力分析大都体现在支架承载特性及对支架整体结构的优化方面,对顶梁受外载合力监测研究较少。通常是以顶板载荷的空间对称分布为前提条件,忽略缸内乳化液变形影响,分别以顶梁、顶梁与掩护梁为隔离体,通过对速度瞬心点取矩联合解算,然而在计算过程中容易忽略支架结构形变对取矩点位置产生的影响。本文作者在诸多学者的研究基础上,通过软件建立支架动力学模型,分析立柱与平衡缸的工作阻力、顶梁与掩护梁铰接力之间的力学关系[6]。同时建立支架顶梁掩护梁连接销轴力学模型,分析一种可测量空间任意角度剪切力的销轴传感器,最终通过各传感器监测到的压力信息及支架位姿信息转化为顶梁外载荷信息[7]。

1 掩护式支架动力学仿真模型

1.1 研究对象及顶梁空间承载受力分析

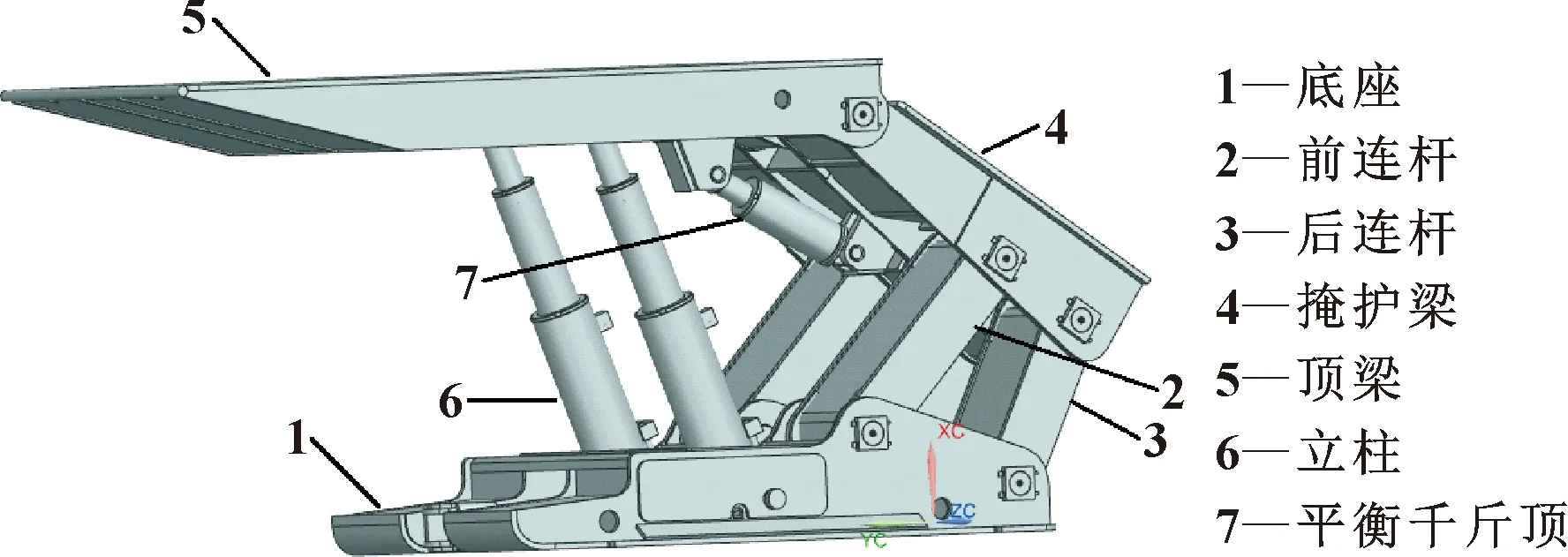

文中以两柱掩护式液压支架ZY1000/8/15为研究对象,在建模软件UG中建立其整体高度在1.3 m时刻支架三维模型[8]。UG支架模型如图1所示。掩护式支架由底座、前连杆、后连杆、掩护梁、顶梁、立柱与平衡千斤顶组成,顶梁与底座保持平行。该型号液压支架1.3 m高时刻部分参数及关键位姿参数如表1所示。

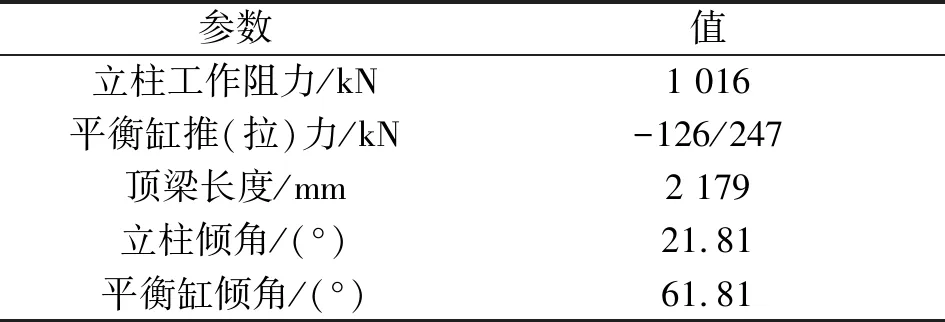

表1 支架整体高度1.3 m时刻工况参数

图1 掩护式支架三维模型

由于支架在实际工作状态下环境恶劣导致的受力复杂,随着顶梁接顶状态的改变,其受顶板载荷状态位置也时刻变化,因此在探究该模型承受极限载荷时各作用力影响关系前,需要对研究对象受力进行简化。在此提出以下几点假设:

(1)按照空间力平移原理,将顶梁受顶板的任意外载荷等效为顶梁垂直向下单点受力。

(2)忽略顶梁两侧侧板挤压力及各个结构件造成的扭矩作用,顶梁未发生扭转,即顶梁在两梁连接处两连接销耳受力简化为在销轴中点位置提供的平面力。

(3)不考虑侧方向摩擦力造成的影响,忽略侧方向作用力,仅考虑顶梁沿水平方向摩擦。

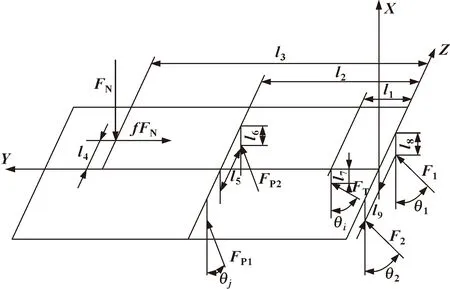

以支架顶梁为隔离体,对简化后的顶梁模型进行空间力学分析,如图2所示。分别计算力平衡与力矩平衡方程,如式(1)—(4)所示。立柱与平衡缸承压受力时会产生液压弹性变形,在前人的研究中,由于立柱初撑力的存在,其实际形变程度相对以原姿态受力分析影响较小,且支架整体位姿参数较易测量解算,在该力学解析式中认为顶梁水平。即理想状态下随着等效外载合力位置与大小变化,若可测出立柱撑力、平衡缸撑(拉)力与两梁铰接合力大小角度等信息,则外载合力位置及大小可知,如式(5)—(8)。

图2 顶梁简化力学模型

∑FX=F1cosθ1+F2cosθ2+FTcosθi+(FP1+FP2)cosθj-FN=0

(1)

∑FY=F1sinθ1+F2sinθ2+FTsinθi+(FP1+FP2)sinθj-fFN=0

(2)

MOY=F2cosθ2l9-F1cosθ1l9+(FP2-FP1)cosθjl5+FNl4=0

(3)

MOX=FNl3-FT(l1cosθi+l7sinθi)-(FP2+FP1)(l2cosθj+l6sinθj)-(F1sinθ1-F2sinθ2)l8=0

(4)

FN=F1cosθ1+F2cosθ2+FTcosθi+(FP1+FP2)cosθj

(5)

(6)

l3=(FP2+FP1)(l2cosθj+l6sinθj)+[(F1sinθ1-F2sinθ2)l8+FT(l1cosθi+l7sinθi)]/FN

(7)

(8)

1.2 液压支架动力学模型及边界条件建立

将在UG中建立的支架三维模型导入运动学仿真软件ADAMS中,由于导入零件的约束关系失效,文中用布尔运算中的合并关系将支架零散件组装为7个基本构件组合的整体[9]。

考虑支架实际受载状态时会产生弹性变形,将顶梁、掩护梁、前后连杆在前处理软件HyperMesh中进行材料设定及体网格划分,设定各个部件关键铰接位置为刚性主节点,保证支架顶梁承载受力时整体力传递不受影响,底座仍为刚体在ADAMS环境中与地面固定在一起,各个部件在刚性节点处添加旋转副铰接成一个整体。考虑到各部件连接销轴对力响应灵敏及在仿真过程中不产生过大振动,在旋转副上添加摩擦接触设置,同时摩擦副可以较好还原连接销轴处空隙的影响。

若液压缸工作时无泄漏,缸内乳化液被压缩导致腔内压力产生变化以平衡受力,导致支架姿态发生变化,因此缸内液压弹性变形会引起顶梁受力状态的变化,而原模型中刚性结构件不满足此变化条件。因复位力与位移成正比,故将支架动力学模型中立柱与平衡千斤顶替换为线性弹簧[10],模型中液压缸的弹簧等效刚度计算公式见式(9):

(9)

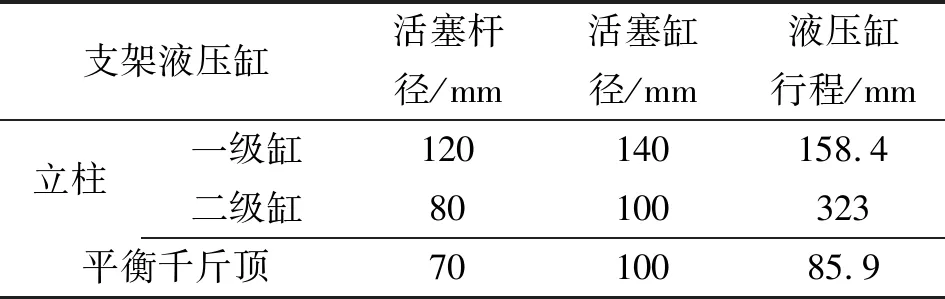

式中:K为等效刚度系数,N/m;A为液压缸有效传力面积,m2;β为乳化液体积弹性模量,取1 900 MPa;L为液压缸有效行程,mm。支架液压缸参数,计算如表2所示。

表2 支架液压缸参数

基于上述顶梁模型的空间受力分析,取顶梁长度方向为Y轴,宽度方向为Z轴,Y方向间隔200 mm,Z方向间隔150 mm,于顶梁上方选取77个点进行加载,各点上施加空间固定垂直向下的静载荷,具体载荷通过ADAMS中函数STEP(time,0,0,1,x1)实现,x1为1 s内力达到的程度。在实际分析中静摩擦力作为平衡支架总体受力的一部分,其作用不容忽视。在极限状态下顶梁受向前的水平载荷时,容易使支架产生向前倾倒的趋势,使顶梁相对于顶板向前滑移,则水平载荷又变成向后作用,因此将由煤壁指向采空区顶板对支架产生的水平摩擦因数定义为正方向。分析f=0.2时支架承受极限载荷(顶梁承受单点力位置与大小使任意某液压缸达到工作阻力)分布特征及受载位置对两梁连接销轴处力传递影响。

1.3 力平衡区各承载力分析

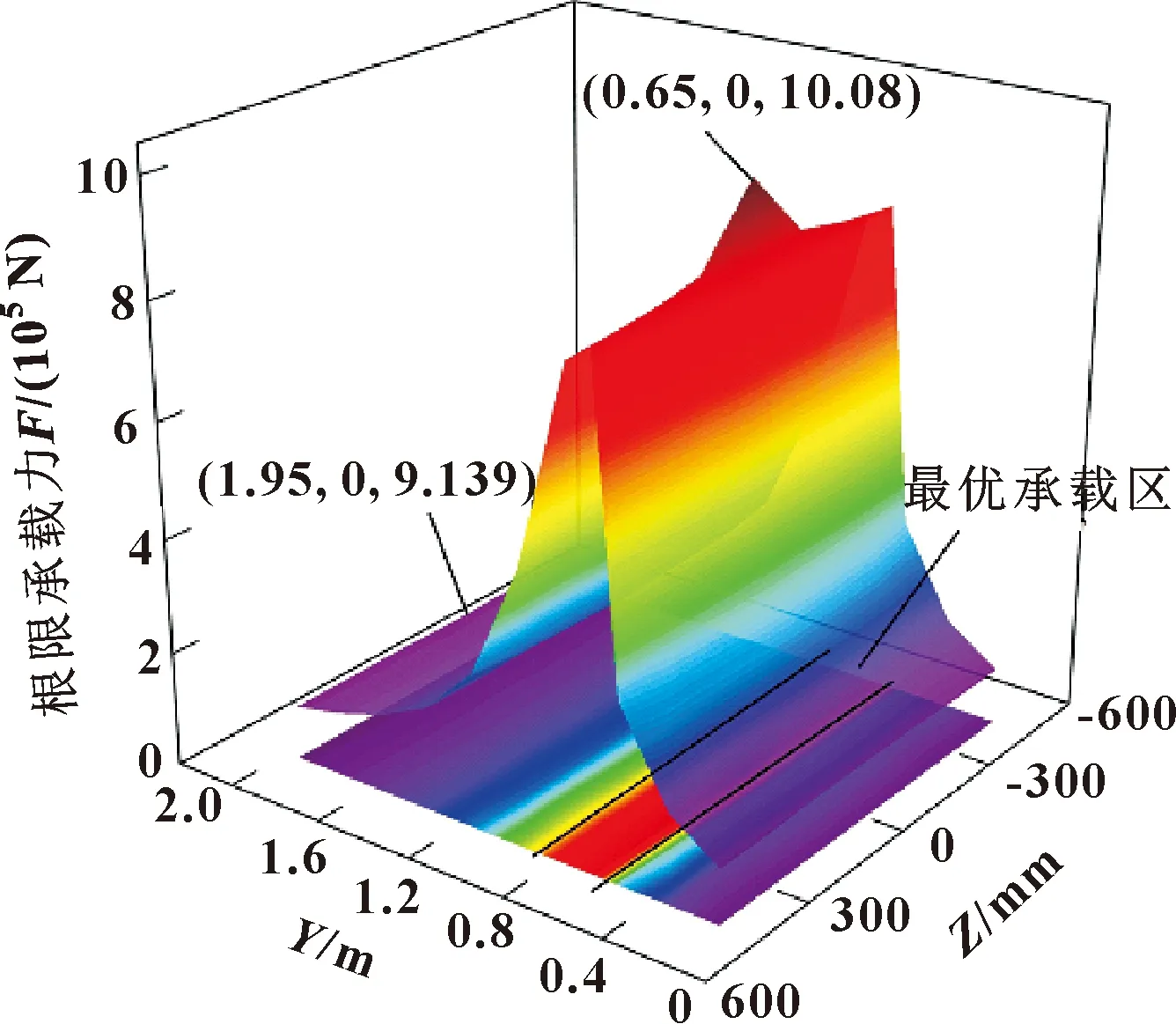

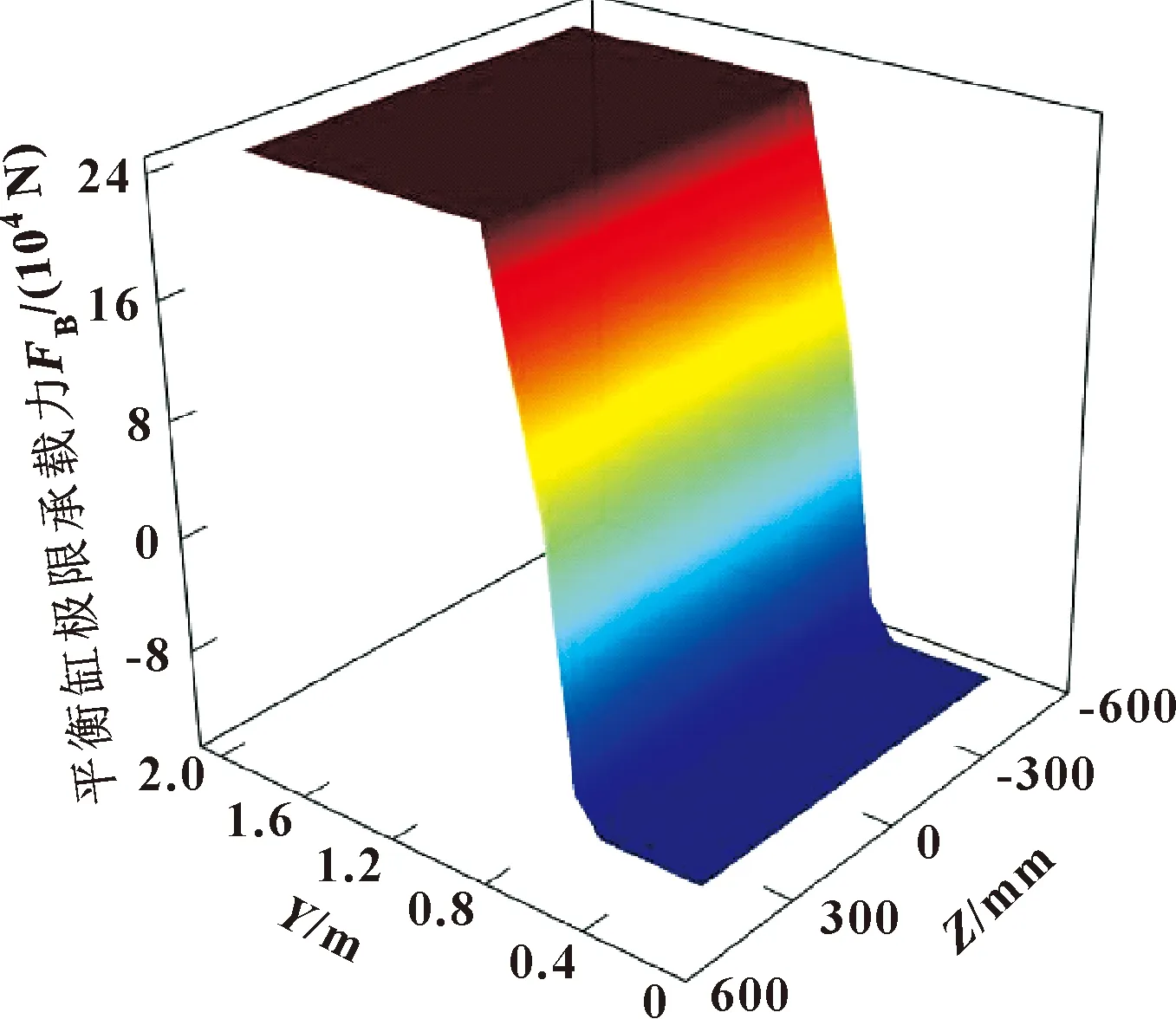

图3所示为摩擦因数f=0.2时支架1.3 m高度极限载荷平衡区分布,图4所示为在支架不同位置极限载荷下平衡缸的工作阻力变化,其中Y坐标为顶梁水平方向坐标,Z坐标为顶梁宽度方向坐标。由图3—4可知:在该高度下极限承载力沿顶梁横向纵向有各自显著的变化规律,支架横向极限载荷平衡曲线成“几”字形状分布。根据平衡千斤顶2种独立相反的受力状态将载荷平衡曲面分为四大区域:平衡缸受拉区Ⅰ、左立柱工作区Ⅱ、右立柱工作区Ⅲ与平衡缸受压区Ⅳ。以横向方向观测当外载荷从两梁铰接处沿横向向外移动过程中平衡缸由受拉转为受压。支架最优承载区处于立柱工作区范围,且在该区域平衡缸工作阻力极小,受平衡缸构件影响小。支架承受极限载荷从立柱工作区向平衡缸两侧工作区移动过程中迅速下降,最终在梁两端位置极限支撑载荷达到最低,载荷平衡区分布规律与立柱工作阻力变化规律一致,受立柱最大工作阻力影响。纵向方向观测最优承载区又分区域Ⅱ与区域Ⅲ,且区域面成梯形分布,其分布范围在纵向对称中心处最小,沿梯形斜面最优区面积逐渐增大。支架工作区纵向平行线上支架的承载性能在纵向对称中心点最优向两侧逐渐减小,整体纵向平行线承载性能曲线受顶梁纵向平行线影响,因此处于不规律变化状态。

图3 1.3 m高立柱载荷平衡区分布

图4 平衡区平衡缸力响应曲面

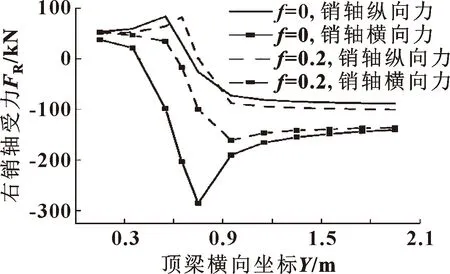

图5所示为不同的摩擦因数时,在极限载荷平衡区内销轴在XY平面方向提供给顶梁的支撑力。可以看出:销轴受剪切力角度被承载力区域影响,摩擦因数的加入使支架立柱承载区向煤壁方向移动。若正视支架将销轴受力分为4个象限,则它仅在第一象限未产生力作用。摩擦因数为0且处于最优承载区时,平衡千斤顶几乎不参与承担水平方向力,导致立柱产生的水平方向力全部由销轴承担,此刻销轴需要提供给支架的横向力最大。对比摩擦因数为0与0.2对销轴剪切力的影响,可知销轴在纵向方向上力变化较小,在水平方向上力响应曲线整体随摩擦因数增大而增大。

图5 销轴位置力响应曲线

2 销轴传感器静力学仿真模型

2.1 支架销轴受力分析

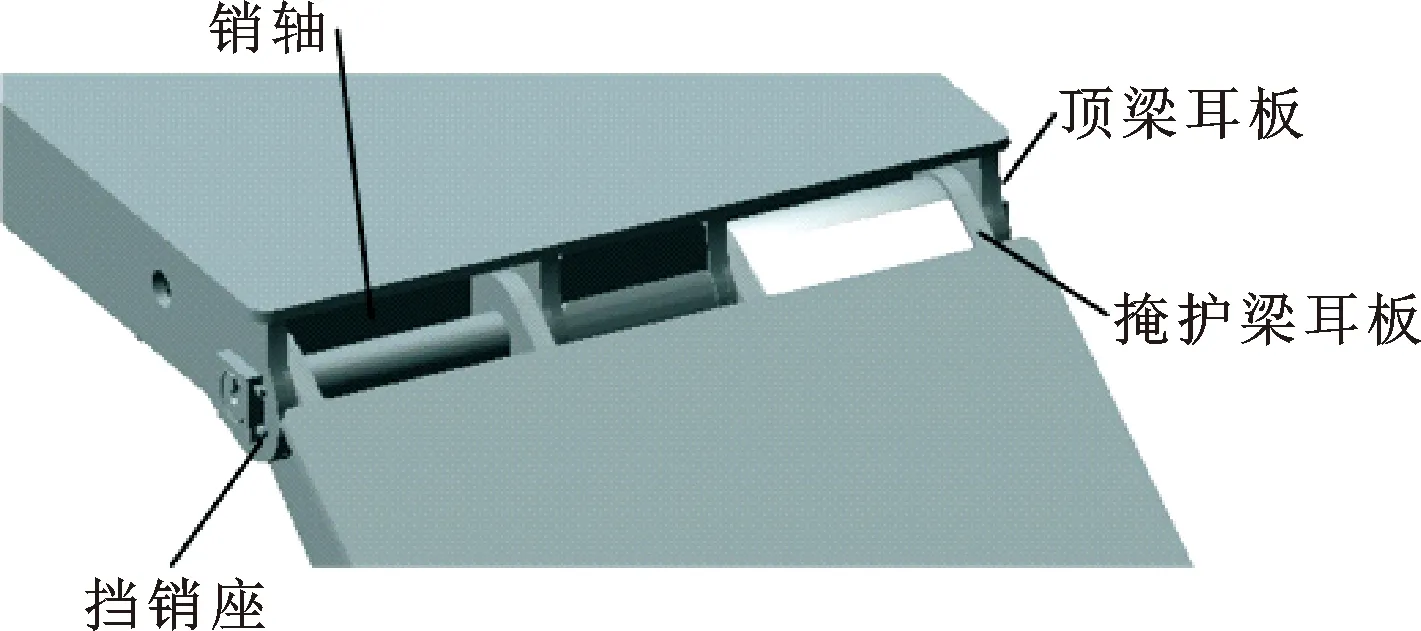

由以上分析可知若要求得顶梁承受外载合力整体信息,除需要知晓各液压缸工作阻力大小方向外,两梁连接销轴所受空间力大小与方向也为必要测量对象。而目前还未有成熟技术应用于顶梁与掩护梁销轴铰接力的测量,因此欲探究一种应用于支架连接的销轴传感器,通过销轴传感器上应变片传送出的应变信号转化为支架两梁铰接力信息[11]。图6所示为支架顶梁与掩护梁铰接位置内部结构,两梁的连接耳板孔通过左右销轴连接起来,并以定位销将销轴固定避免销轴位置变化。

图6 连接销轴内部结构模型

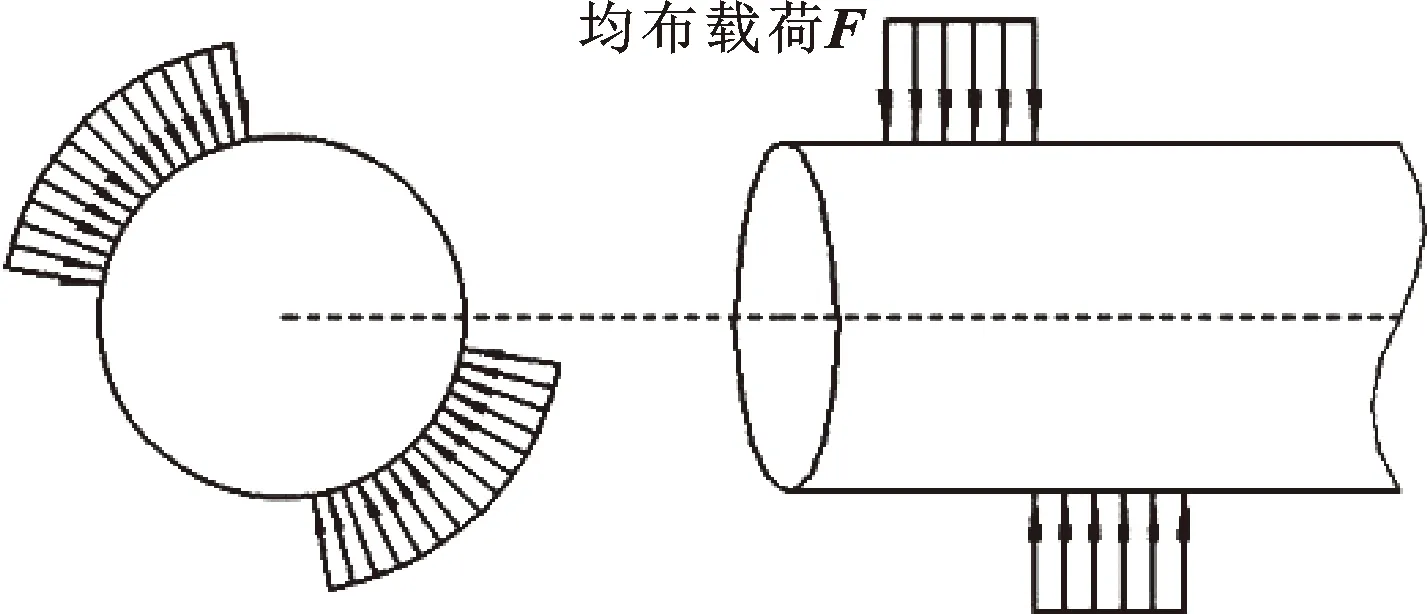

由于耳板孔径略大于销轴轴径,在支架顶梁与掩护梁发生耦合作用时,销轴与两梁耳板的接触受力状态如图7所示。若顶梁与销轴左上部分接触产生斜向下的压力,则掩护梁与销轴与之对称部分接触产生斜向上的支撑力。无论支架处于何种承载状态,销轴实质上始终承受一对剪力作用,剪力方向沿径向,剪力大小与角度受顶梁受力状态影响。

图7 销轴受耳板接触载荷分析

2.2 销轴传感器模型建立与加载仿真

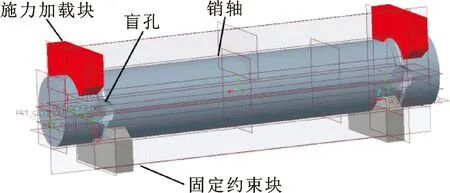

依据上述对销轴传感器工作时的受力分析,在Creo软件中建立图8所示模型,按照需求确定销轴传感器主体直径70 mm,总长度435 mm,盲孔直径25 mm,孔深10 mm,凹槽宽度10 mm。销轴整体应变对受力最敏感区域为受力时剪力最大位置,在此处划分4个相互垂直盲孔,盲孔中心位置划分出10 mm×10 mm正方形区域。上下加载块模拟顶梁与掩护梁的耳板对销轴施加剪切力,力施加区域以轴向方向观测设置为120°。设置好加载块角度参数变量以便分析力加载角度对各盲孔中心区域应变的影响。

图8 销轴三维模型

参考工程常用销轴材料工艺性能参数及支架受压承载过程中对销轴力分配大小系数,确定销轴材料为0Cr17Ni4Cu4Nb型不锈钢,在不影响支架安全性能前提下可以较好反映对力作用的敏感程度,力加载模块材料为0Cr13不锈钢。在模型左右施力加载块都施加100 kN大小径向力,同时旋转加载块,分析力施加角度大小对左侧盲孔应变影响作用。

2.3 销轴传感器盲孔应变规律

当顶梁销轴受竖直剪切力加载时,设定周向方向为圆周的切线方向。销轴受剪切力角度变化时销轴整体弯矩并不会发生太大变化,即使可以通过盲孔轴向应变关系得到加载力的大小,也无法明显分析出力旋转角度造成的影响。而竖直盲孔中心区域周向应变数值变化范围小、分布均匀,表明在竖直剪力作用下,竖直盲孔在周向方向处于受压状态,产生一定的压应力及线应变,应变与剪力大小成正比。可以通过分析竖直与水平两盲孔周向应变表征该方向剪力的大小与角度。

依据应变片特性,仅对盲孔方形中心区域平均应变进行分析,图9所示为以左侧方向观察加载块逆时针旋转一周期过程中一水平盲孔周向平均应变变化规律曲线。由于在剪力旋转过程中竖直盲孔应变曲线总是超前/滞后于水平盲孔1/4周期,水平与竖直盲孔间变化曲线各自间隔1/2周期。由此可知水平或竖直盲孔间两两之和曲线符合正余弦变化规律,且曲线幅值周期相同,仅相差1/4相位,通过非线性曲线拟合可知2个水平盲孔周向应变和与2个竖直盲孔周向应变和曲线函数如式(10)—(11)

图9 不同角度剪切力下水平盲孔周向应变

εu=y0+A{sin[π(x-xc)/w]}

(10)

εv=y0+A{sin[π(x+xc)/w]}

(11)

最终可得加载块旋转角度与施加力大小如式(12)—(13)

F=(εu+εv)/2a

(12)

x=arccos[a(εv-εu)/b(εu+εv)]

(13)

式中:εu、εv分别为水平方向与竖直方向盲孔周向应变两两之和;y0、A为常数,其中y0=aF,A=bF,π/w意义在于角度换算弧度,xc、w分别为定值,分别取45°与90°。函数偏距与幅值和施加力大小成比例,且模型及受力方式会影响比例系数。同时发现随施加力角度变化,四盲孔周向应变之和并不处于不变状态,其同为一条振荡曲线,且与水平盲孔变化规律相似,但后者幅值明显远小于前者,可以通过对盲孔周向应变和求均值减弱振荡幅度。

3 结论

(1)ZY1000/8/15掩护式液压支架在1.3 m高度下,极限承载力沿顶梁横向纵向有显著的变化规律,支架横向极限载荷平衡曲线呈“几”字形状分布。以横向方向观测,当外载荷从两梁铰接处沿横向向外移动过程中,平衡缸由受拉转为受压。支架工作区纵向平行线上,支架的承载性能在纵向对称中心点最优,向两侧逐渐减小。

(2)在极限载荷平衡区内不同的摩擦因数影响下,销轴在XY平面方向提供给顶梁的支撑力不同。销轴受剪切力角度被承载力区域影响,摩擦因数的加入使支架立柱承载区向煤壁方向移动。销轴在不同摩擦因数影响下纵向方向上力变化较小,水平方向上力响应曲线整体随摩擦因数增大而增大。

(3)当两梁连接销轴受剪力大小不变、方向变化时,4个盲孔周向应变均值近似为定值,大小与剪力大小成正比,水平(竖直)盲孔两两周向应变之和按正余弦规律变化,可以通过分析销轴4个盲孔周向应变大小,表征它在顶梁承载工作过程中提供支撑力的方向大小。