预切种式木薯排种机构设计与试验

陈林涛,刘兆祥,牟向伟※,于新业,李开文,马 旭,刘建军

(1.广西师范大学机械工程系,桂林 541004;2.华南农业大学工程学院,广州 510642;3.多利士木工机械有限公司,桂林 541004)

0 引言

木薯种植成本低、产量高,其块根、茎、叶均可利用,广泛用于食品医药和轻工业[1]。目前木薯种植主要以人工作业为主,迫切需要研发适合木薯种植农艺要求的精密种植机。播种器是精密种植机的核心部件,分为实时切种式和预切种式[2]。对于实时切种方式,由于木薯种杆较长,形状复杂,无法实现自动播种,且人工喂种持续性差、漏播严重。预切种方式是利用切种机将木薯的种杆切成长度约150 mm 的种茎,清选后通过排种机构实现木薯种茎自动连续、可控排种[1-2]。

国内外预切种式播种器研究主要用于甘蔗播种,如美国GESSNER 公司设计了一种凹板提升式排种器,并开发相应的甘蔗种植机,通过在升运链上设置凹板实现排种,但存在排种不均、漏充严重、耗种量大等问题[3-4]。国外学者对提升式排种器进行改进,通过增加重力清种机构、改进夹板结构等方式改善排种效果,但漏充问题依然存在[5-6]。国内学者针对槽轮式、单辊式等播种器进行研究[7-9],何冯光等[7]设计了外槽轮式单段种茎排种器,分析了种茎充种机理;李尚平等[9]针对目前预切种式宽窄行种植机排种系统存在排种不均、合格率低、漏种率高等问题,设计了预切种式宽窄行甘蔗种植机单辊排种系统;陈林涛等[10]针对预切种播种器对成堆木薯种茎进行播种时待充木薯种茎乱序、充种可靠性低等难题,在供种环节设计阶梯式振动散种机构;韩杰等[11]研制了一种预切种式种植一体机;苏微等[12]针对目前预切种式排种器普遍存在充种效果差、合格指数低等问题,设计了勺链式排种器。由于木薯种茎为一定长度圆柱状木质茎秆,且表面有凸起,物理特性复杂,采用现有预切种式播种器进行排种存在充种性能差和充种合格指数低等难题,木薯精密播种涉及多因素变化复杂过程,要从研究种茎群运动规律和改进充种方式入手[13],提高充种性能。

为此,针对现有预切种式木薯播种器存在充种效果差、合格指数低等难题,本文提出一种预切种木薯型孔摩擦带式精密排种机构,采用数学建模、离散元仿真和试验相结合的方法对排种机构进行优化。基于EDEM 建立种茎群-型孔摩擦带仿真模型,探明主要因素对充种性能的影响,并试制排种机构试验台架进行试验验证。

1 总体结构与工作原理

1.1 总体结构

预切种式木薯型孔摩擦带式精密排种机构主要由落种滑板、电机、传动部件、主动辊筒、型孔摩擦带、支撑辊组、从动辊筒、储种箱以及限位板等组成,排种机构结构图如图1a 所示。排种机构的主要工作部件是与水平面呈一定安装倾角的型孔摩擦带,型孔摩擦带由主动辊筒和从动辊筒拉紧,主动辊筒通过传动部件与电机相连,储种箱的下方喂种口与型孔摩擦带工作面形成种茎充种区,在主动辊筒后下方设有落种滑板。

1.2 工作原理

如图1b 所示,将预切好的木薯种茎投放至型孔摩擦带式精密排种机构储种箱,并调整到一定的种茎层厚度。电机带动主动辊筒转动,木薯种茎进入充种区形成种茎群,型孔摩擦带循环运动,充种区木薯种茎被型孔摩擦带向上输送,种茎群下层种茎在重力、种茎间和种茎与储种箱内壁间相互作用力共同作用下充入型孔摩擦带的型孔。型孔摩擦带继续向上运动,当充入型孔的种茎送至主动辊筒处逐渐沿着圆弧向下运动,型孔在主动辊筒圆弧面上自动张开,木薯种茎脱离至落种滑板,完成排种。

2 关键部件设计

木薯种茎的物理特性是设计预切种式木薯排种机构的重要依据。以木薯种茎三轴尺寸为参考,充种条件为依据,通过理论计算确定各部件关键参数。

2.1 型孔

型孔尺寸取决于木薯种茎尺寸,以广西地区种植面积最大的华南205(广西亚热带作物研究所提供)为对象,结合种茎预切(固定种茎长度lm为150 mm)、优选、浸种等农艺要求,选择100 根木薯种茎进行测量。经统计,种茎直径d为24~36 mm。参考文献[12],型孔尺寸(长度L、宽度W以及深度D)应满足如下关系:

结合木薯种茎尺寸,经计算,取预切种式木薯精密排种机构的型孔长度为160 mm,宽度为40 mm,深度为25 mm。为保证型孔的充种稳定性,对型孔结构参数进行优化。型孔形状越细深,越易产生卡种和投种不畅;越粗浅,受充种能力限制,越易发生漏充。由于木薯种茎表面有凸起,需避免种茎在型孔内槽发生卡种,减少种茎投出时与型孔投种位置口发生碰撞。因此,型孔形状还需通过内槽与投种位置口的结构参数优化进行确定,以保证可靠充种,本文通过EDEM 仿真对型孔结构进行确定。

2.2 木薯种茎充投种过程分析

充种性能是衡量排种机构工作性能的重要指标。充种过程中木薯种茎间、种茎与型孔间及种茎与储种箱间组成复杂的动态动力学系统[14-16]。为确定排种机构的关键部件参数,对充种和投种过程进行分析。

2.2.1 充种过程

排种机构的型孔在型孔摩擦带辊筒带动作用下进入充种区后填充种茎。为便于分析,以充入型孔的单根木薯种茎为研究对象,假设种茎为圆柱体,以种茎质心为原点,建立坐标系,y方向与惯性离心力同向,x方向垂直于惯性离心力,如图2 所示。

图2 木薯种茎充种过程受力分析Fig.2 Force analysis of cassava stem filling process

木薯种茎受力关系如下:

惯性离心力、种茎与型孔摩擦力以及种茎群纵向合压力以及种茎群横向合压力满足如下关系:

式中 µ为木薯种茎与型孔摩擦系数;γ为木薯种茎重度,kN/m3;RH为液力半径,m;S1为充种木薯种茎的截面积,m2;K1为 侧压系数;Hl为充种木薯种茎与充种区种茎层上表面的距离,m。m为木薯种茎质量,kg。

惯性离心力与支持力夹角的余角θ 满足如下关系:

整理式(2)~(4),求解得到:

由式(5)可知,型孔摩擦带与水平面安装倾角 α是影响型孔能否稳定充种的重要因素。α 主要与种茎与型孔摩擦系数µ、种茎群纵向合压力F1以及型孔对种茎支持力FN等有关。代入相关参数计算得到型孔摩擦带与水平面安装倾角α ≥35°。由于种茎充入型孔过程复杂,为保证可靠充种,后续通过EDEM 仿真对α进行确定。

2.2.2 投种过程

木薯种茎充种完成后,型孔充取种茎后翻越型孔摩擦带辊筒后进入投种区,木薯种茎投种过程受力如图3所示。

木薯种茎与型孔间保持相对平衡且不被甩离的临界条件[16]为

整理式(3)~(6)得:

由式(7)可知,型孔摩擦带速度与种茎群横向合压力、纵向合压力有关,种茎群横向合压力和纵向合压力与种茎层流动性及其厚度有关[15]。当型孔摩擦带与水平面安装倾角α 一定,种茎群横向合压力和纵向合压力增加,型孔摩擦带速度随之增大,参考带传动设计标准[17],取型孔摩擦带辊轮半径为50 mm,确定型孔摩擦带最大临界速度为0.9 m/s,型孔摩擦带速度应在一定范围,具体数值通过后续EDEM 仿真确定。

2.3 种茎层厚度

通过理论分析可知,种茎层厚度是影响充种性能的关键因素。根据农业物料学理论,以储种箱底部和侧壁相交处为起始点,木薯种茎休止角斜边延长线与储种箱侧壁的接触点到储种箱底部的距离远小于木薯种茎层厚度,排种机构的储种箱定义为深仓型,储种箱为不规则形状,木薯种茎在储种箱内某一深度的受力由垂直方向应力σ1和水平方向应力σ2组成[18],受力分析如图4。

图4 木薯种茎受力分析Fig.4 Force analysis of cassava seed stems

木薯种茎厚度参考层到储种箱底部的距离hr与种茎层厚度H有如下关系:

式中Dj为木薯种茎简化为圆柱体直径,mm。

木薯种茎在排种机构周长为C的储种箱深度Hl处微小物料层dy处的受力方程为

当y=0时,σ1=0,积分得木薯种茎在深度Hl处微小物料层dy处的垂直压应力与水平压力为

基于前期试验测定结果,种茎重度为 23.47 kN/m3,液力半径为150 mm,木薯种茎与型孔摩擦系数为0.69,侧压系数为0.392,代入式(11)得:

根据式(12),应用MATLAB 绘制 σ1和 σ2与种茎层厚度关系图,如图5。随着种茎层厚度逐渐增加,σ1和σ2均增大,当种茎层厚度≥150 mm,压应力逐渐减缓趋于水平,结合储种箱尺寸,种茎层厚度在150~350 mm为宜,具体数值后续通过EDEM 仿真确定。

图5 垂直压应力和水平压应力与种茎层厚度关系Fig.5 Relationship between vertical compressive stress and horizontal compressive stress and seed stem layer

2.4 型孔数量

在型孔摩擦带上合理布置型孔是提高充种性能的关键。在理想状态下,实现木薯种茎单根播种需满足相同时间(t为落种时间间隔)内落入种沟的种茎数量等于排种机构排出的种茎数量[19],即:

式中v0为排种机构作业速度,m/s;S为木薯理论株距,m;L1为型孔间距,m。

木薯理论株距介于150~500mm[13],参考《播种机械设计原理》[20],结合式(7)确定型孔摩擦带最大临界速度不超0.9 m/s,经式(13)计算型孔间距L1为90~300 mm。排种机构作业速度按照传统单行种植模式计算[13],v0与电机转速关系为

式中nd为电机转速,r/min ;Q为型孔数量;λ为电机与主动辊筒间传动比,参考《播种机械设计原理》[20],取传动比为0.7;LP为型孔摩擦带总长度,取2 500 mm。

根据排种机构整体结构及尺寸,型孔摩擦带不宜过长,同时要保证播种效率与型孔间距相匹配。型孔数量过少不利于提高作业效率,型孔数量过多漏充指数升高不利于充种[21]。根据式(14)取型孔数量为9、12、15和18,对应型孔间距为277.8、208.3、166.7和138.9 mm。初步确定型孔间距为90~300 mm,后续通过EDEM 仿真确定具体值。

综上分析可知,影响充种性能的主要因素是型孔摩擦带型孔形状、型孔摩擦带安装倾角、型孔摩擦带速度、种茎层厚度和型孔数量。

3 仿真试验

为优化预切种式木薯排种机构参数,采用EDEM 进行仿真试验。以型孔形状、型孔数量、种茎层厚度、型孔摩擦带安装倾角以及型孔摩擦带速度为因素,通过单因素仿真确定各因素范围。在单因素仿真基础上,进行二次回归正交旋转组合试验,确定最优参数。

3.1 仿真模型建立及仿真参数

木薯种茎颗粒表面没有粘附力,选择Hertz-Mindlin无滑动接触模型作为颗粒间及颗粒与排种机构间的接触模型[22-23]。选用华南205 木薯种茎,为真实体现种茎间的运动特性,采用多球聚合模型建立种茎颗粒离散元模型,如图6a。利用Solid Works 对排种机构进行建模,仿真模型简化为向上运动足够长且带型孔的平面长带[13],按照实际间距布置型孔,应用Add Kinematic 模块中Add Linear Translation 指令实现型孔摩擦带充种动作,仿真时长为75 s。为便于观察仿真过程中木薯种茎运动形式,设置排种机构以实体模型形式显示,仿真过程中采用Euler 时间积分模型,模型网格尺寸设置为2 倍最小颗粒半径,如图6b 所示。充种区种茎群的离散程度和第1 层种茎与型孔的相对运动状态是影响预切种式木薯排种机构充种性能的重要因素。结合EDEM 后处理功能,采用局部种群质量比率[24-26]和第1 层单根种茎平均法向力[27],分别衡量不同时间步长下种茎群离散程度和第1 层种茎运动状态。局部种茎群质量比率越小,种茎群离散度越大,充种效果越差[26,28]。

图6 EDEM 仿真模型Fig.6 EDEM simulation model

监测局部种茎群质量比率需要在种茎群中建立监测器,输出每个时间步长下监测器中种茎质量进而计算得到局部种茎群质量比率。在EDEM 软件中,利用SETUP SELECTIONS 模块下MANUAL SELECTION 功能输出不同时长下种茎平均速度;监测局部种茎群质量比率以及种茎每个时间步长下的平均法向接触力、接触总数、种茎总数需在仿真模型中建立监测器,在不同区域添加监测器(SETUP SELECTIONS 模块下的GEOMETRY BIN功能进行实现),如图6b 所示。型孔摩擦带为PVC 工程材料,仿真参数如表1 所示[22-23]。

表1 离散元模型基本参数Table 1 Basic parameters of discrete element model

3.2 评价指标

根据GB/T 6973-2005《单粒(精密)播种机试验法》、JB/T 10293—2001《单粒 (精密)播种机技术条件》[24-25],仿真试验以充种合格指数Y1、漏充指数Y2和重充指数Y3为指标,计算如下:

式中N1为型孔内只有1 根木薯种茎的型孔数量;N2为没有木薯种茎的型孔数量;N0为投放木薯种茎的总次数。

局部种茎群质量比率计算式为[26]

式中ηi为i时刻局部种茎群质量比率;Mi为i时刻监测器内种茎质量,g;ρ为种茎密度,g/cm3;Vk为 监测器体积,cm3。

利用EDEM 后处理功能输出与型孔接触的每根种茎每个时间步长下平均法向接触力、接触总数、种茎总数,得到接触层多根种茎接触法向力均值[27],在i时刻单根种茎所受平均法向力fni为

式中Fni为i时刻接触法向力平均值,N;Ni为i时刻种茎总数;Nci为i时刻接触种茎总数。

3.3 单因素仿真试验

3.3.1 型孔优化

根据设计经验与《农业机械设计手册》[29],采用EDEM 对3 种不同结构的型孔进行仿真,具体形状和截面尺寸如图7 所示。

图7 型孔结构与尺寸参数Fig.7 Shaped hole structure and size parameters

在前期研究基础上,固定型孔数量为12、型孔摩擦带安装倾角为45°、型孔摩擦带速度为0.5 m/s、种茎层厚度过高重充指数增加,过低漏充指数增加,仿真设置种茎层厚度为200 mm,动态颗粒工厂种茎生产率设置为0.72 k g/s,维持充种时种茎层厚度稳定。在充种性能稳定状态下对充种情况统计,每组试验重复3 次,结果取平均值,试验结果如表2 所示。

表2 不同型孔充种性能仿真结果Table 2 Simulation results of seed filling performance for different shaped holes

由表2 可知,C 型孔充种性能优于A 和B,A 型孔漏充指数较高,为13.6%,因A 型孔右侧没有限位作用,种茎易回落至充种区;B 型孔虽漏充指数较低但重充指数较高,为7.3%;C 型孔具有相对较低重充指数和漏充指数,该型孔右侧一端边缘为直线,型孔内部四周均为圆角过渡,型孔上方开口尺寸适宜种茎充填,种茎在型孔内部受力均匀,C 型孔结构克服了A、B 两种型孔结构的缺点,性能较优,充种合格指数为84.3%,漏充指数为9.1%,重充指数为6.6%。

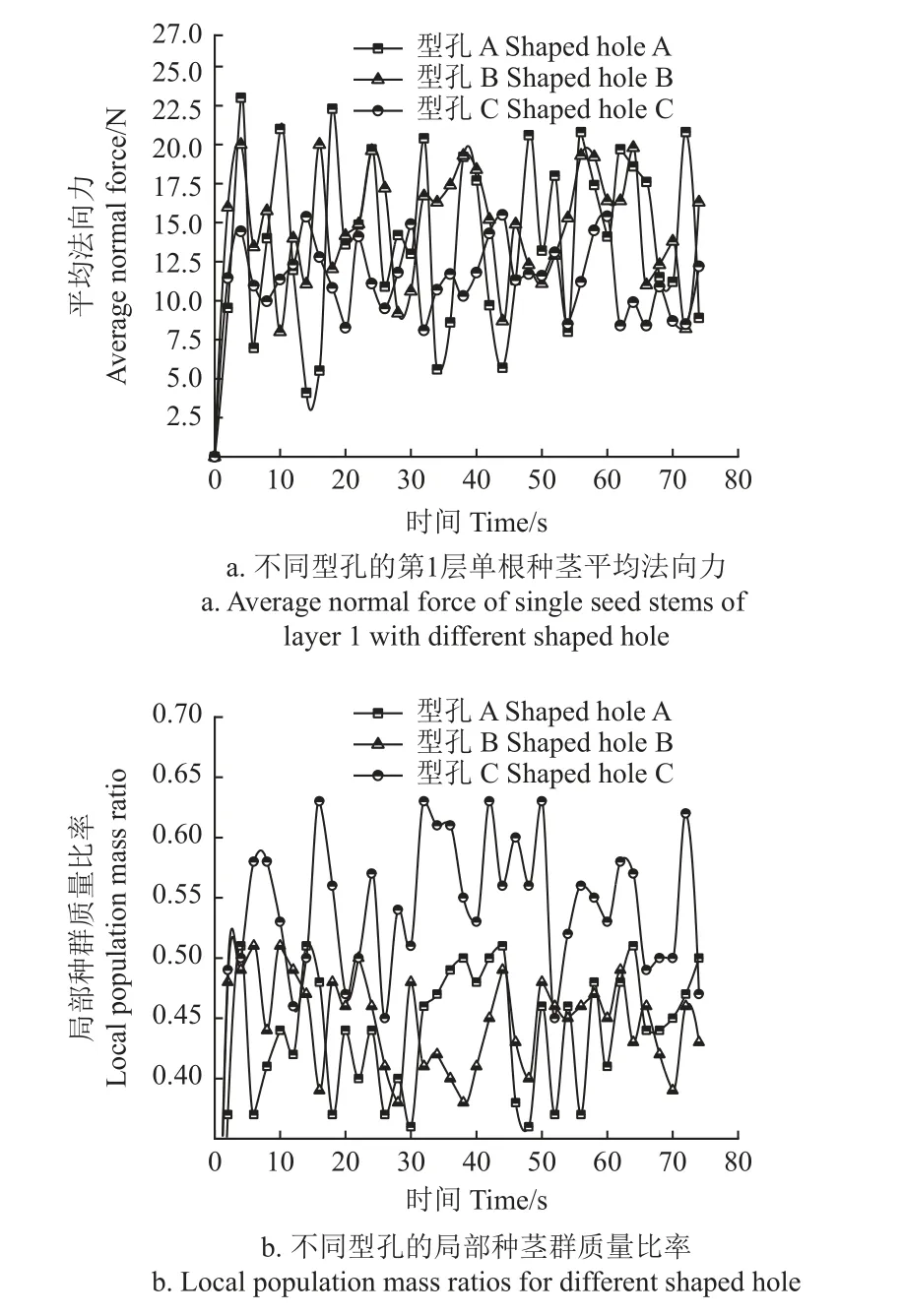

为进一步揭示不同型孔对充种性能的影响,利用EDEM 后处理导出不同试验情况下的局部种茎群质量比率和第1 层种茎与型孔接触的单根平均法向力变化曲线,如图8。C 型孔的法向力波动小,种茎群相对稳定,充种效果较优。从不同试验的局部种群质量比率随时间变化曲线看出,C 型孔的局部种茎群质量比率大,种茎群离散度小,充种效果较佳。

图8 型孔对第1 层单根种茎平均法向力与局部种茎群质量比率的影响Fig.8 Effect of shaped hole on the ratio of mean normal force to local population mass of single seed stems in layer 1

3.3.2 型孔数量对充种性能的影响

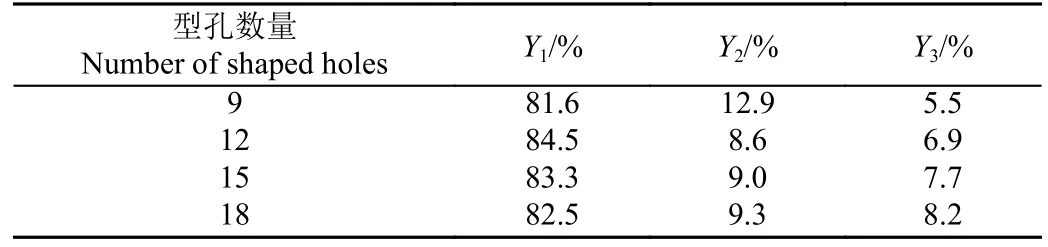

根据式(14)取型孔数量为9、12、15 和18 进行单因素试验,C 型孔、型孔摩擦带安装倾角为45°、型孔摩擦带速度为0.5 m/s、仿真设置种茎层厚度为200 mm,动态颗粒工厂种茎生产率设置为0.72 k g/s,维持充种时种茎层厚度稳定。在充种性能稳定状态下对充种情况进行统计,每组试验重复3 次,结果取平均值,结果如表3。型孔数量为18 时的充种合格指数为82.5%,漏充指数9.3%,随型孔数量增加,充种合格指数先增加后减小。

表3 不同型孔数量的充种性能仿真结果Table 3 Simulation results of seeding performance with different number of shaped holes

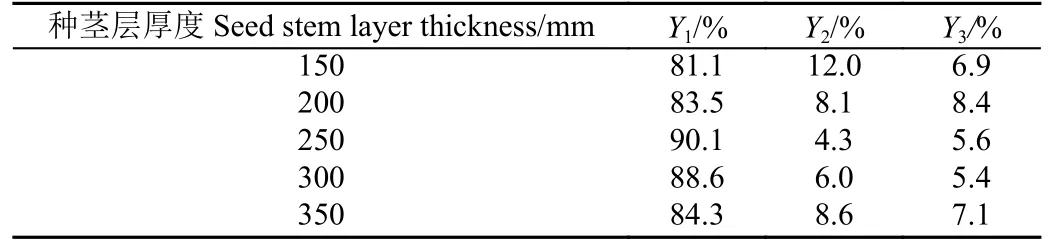

利用EDEM 后处理导出不同型孔数量的试验情况下局部种茎群质量比率和第1 层种茎与型孔接触的单根平均法向力变化曲线,如图9 所示。型孔数量为9 时法向力波动较大,种茎群不稳定,型孔数量为12 时局部种茎群质量比率大,种茎群离散程度小,充种效果较佳,充种合格指数为84.5%,漏充指数8.6%。因此确定型孔数量为12。

图9 型孔数量对第1 层单根种茎平均法向力与局部种群质量比率的影响Fig.9 Effect of the number of shaped hole on the ratio of mean normal force to local population mass of single seed stems in layer 1

3.3.3 种茎层厚度对充种性能的影响

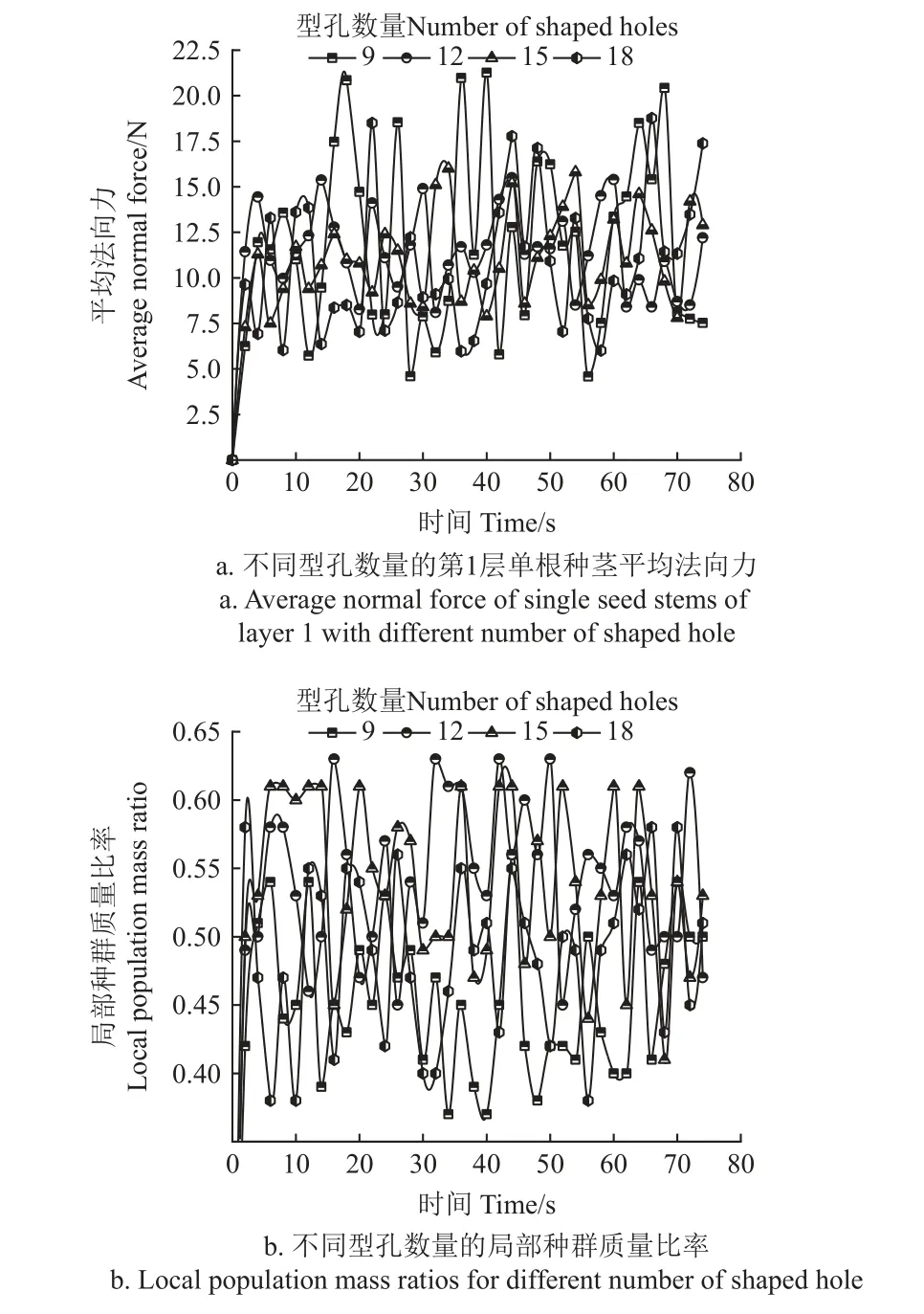

为探讨种茎层厚度对充种性能的影响,将种茎层厚度设置为150、200、250、300 以及350 mm 共5 个水平,C 型孔,型孔摩擦带安装倾角为45°、型孔数量为12,型孔摩擦带速度为0.5 m/s;在充种性能稳定状态下对充种情况统计,每组试验重复3 次,仿真结果取平均值,如表4 所示。

表4 不同种茎层厚度的充种性能仿真结果Table 4 Simulation results of seed filling performance with different seed stem layer thickness

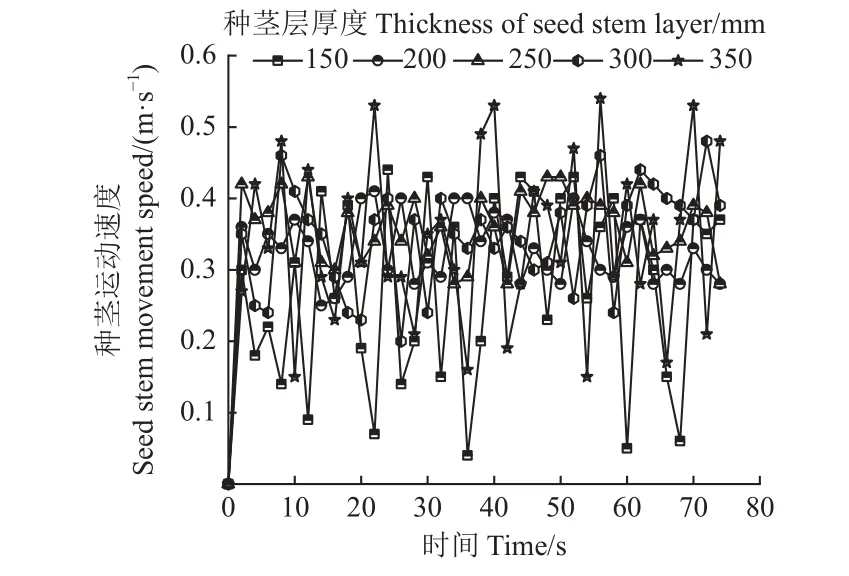

利用EDEM 后处理导出不同试验情况下局部种茎群质量比率和第1 层种茎与型孔接触的单根平均法向力变化曲线,如图10 所示。

图10 种茎层厚度对第1 层单根种茎平均法向力与局部种群质量比率的影响Fig.10 Effect of seed stem layer thickness on ratio of mean normal force to local population mass of single seed stems in layer 1

随种茎层厚度增加,种茎所受平均法向应力跳动量增大,提高了种茎群更新频率适应型孔能力,同时平均法向应力增大,种茎间内摩擦力变大,漏充指数降低。过高种茎层厚度会使种茎群与型孔摩擦带间相对速度过小,不利于充种。种茎层厚度在200~300 mm 时种茎群稳定,此时局部种茎群质量比率较大,种茎群离散程度小,充种效果较佳。为分析不同种茎层厚度对充种性能的影响,输出不同种茎层厚度种茎速度变化曲线,如图11,种茎层厚度在200~300 mm 时种茎速度变化小,充种性能较佳。种茎层厚度为350 mm 时的充种合格指数为84.3%,漏充指数8.6%,种茎速度变化大,充种性能不稳定,与前述分析一致。综合比较,种茎层厚度为200~300 mm 时充种性能较好。

图11 不同种茎层厚度的种茎运动速度Fig.11 Seed stem movement speed with different seed stem layer thickness

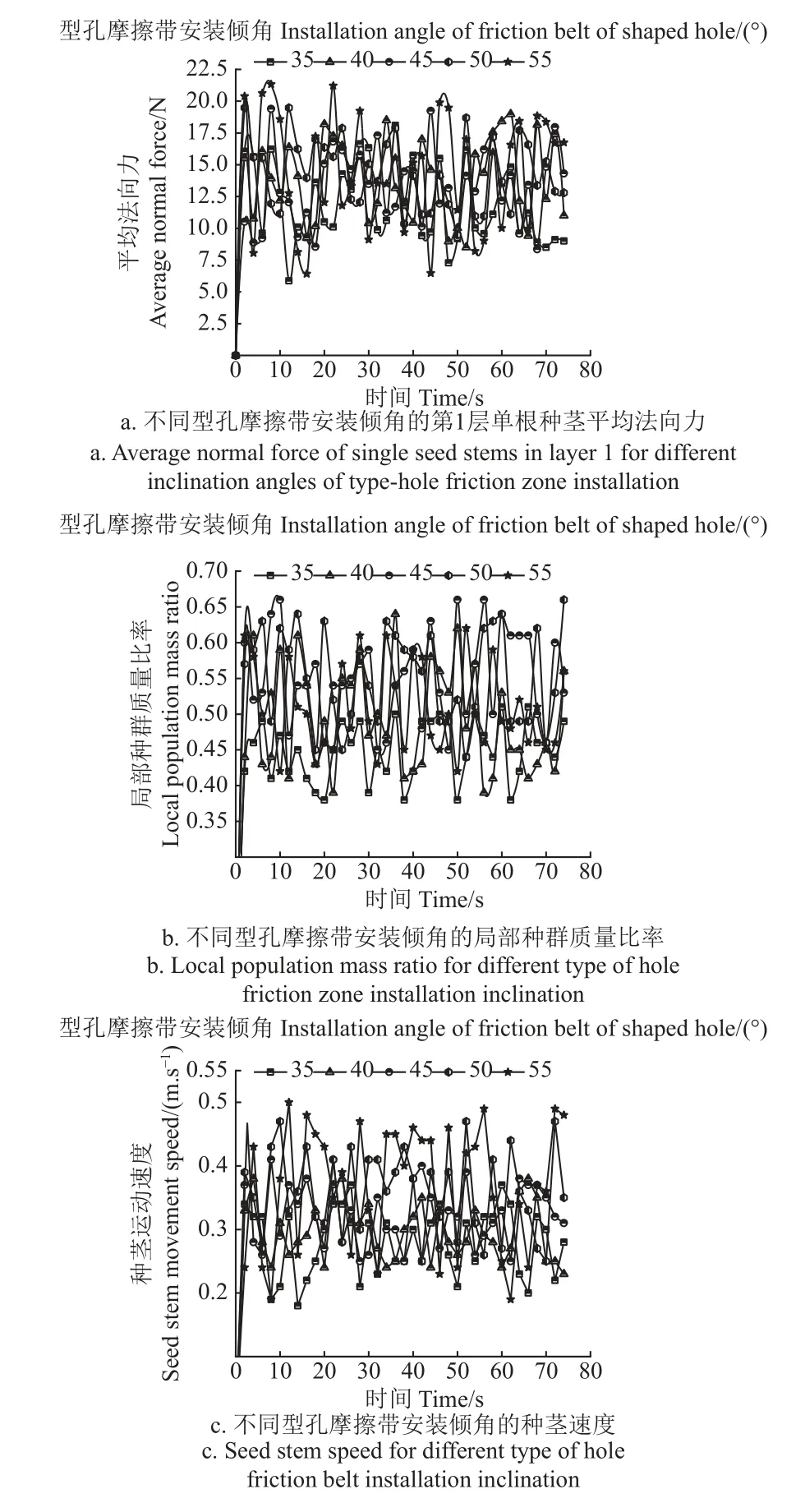

3.3.4 型孔摩擦带安装倾角对充种性能的影响

由式(5)可知,型孔摩擦带安装倾角对型孔摩擦带速度有一定影响,从而影响充种性能。经预试验得到在不影响充种性能情况下,最大型孔摩擦带安装倾角为55°。为研究型孔摩擦带安装倾角对充种性能的影响,取型孔摩擦带安装倾角为35°、40°、45°、50°以及55°进行试验,C 型孔,型孔数量为12,型孔摩擦带速度为0.5 m/s,种茎层厚度为200 mm。在充种性能稳定状态下对充种情况统计,每组试验重复3 次,结果取平均值,如表5。

表5 不同型孔摩擦带安装倾角的充种性能仿真结果Table 5 Simulation results of seeding performance with different installation angle of friction belt of shaped hole

结果表明,随型孔摩擦带安装倾角增加,充种合格指数先升后降,原因是随着型孔摩擦带安装倾角增加,种茎运动侧向力增加[26],充种能力增强,但随倾角增加,种茎运动速度变大,漏充指数增加。

为进一步揭示不同型孔摩擦带安装倾角对排种机构的充种性能的影响,利用EDEM 后处理导出不同试验情况下的局部种茎群质量比率和第1 层种茎与型孔接触的单根平均法向力变化曲线,如图12 所示。

图12 型孔摩擦带安装倾角对第1 层单根种茎平均法向力与局部种群质量比率以及种茎速度的影响Fig.12 Influence of the installation angle of friction belt of shaped hole on ratio of mean normal force to local population mass of single seed stems in layer 1 and velocity of seed stems

倾角增大时,第1 层种茎与型孔接触的单根平均法向力产生较大波动;倾角在40°~50°时,第1 层种茎与型孔接触的单根平均法向力相对稳定;型孔摩擦带安装倾角在40°~50°时局部种茎群质量比率较大种茎速度变化小。综合比较,型孔摩擦带安装倾角在40°~50°时充种性能较好。

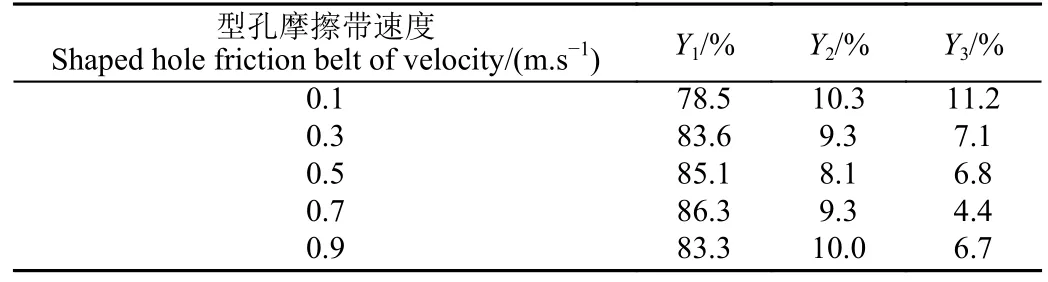

3.3.5 型孔摩擦带速度对充种性能的影响

为明确型孔摩擦带速度对充种性能影响,保证在合适速度下排种,取型孔摩擦带速度为0.1、0.3、0.5、0.7、0.9 m/s 进行试验,C 型孔,型孔数量为12、型孔摩擦带安装倾角为45°,种茎层厚度为200 mm。在充种性能稳定状态下对充种情况统计,每组试验重复3 次,结果取平均值,如表6 所示。

表6 不同型孔摩擦带速度的充种性能仿真结果Table 6 Simulation results of seed filling performance with different shaped hole friction belt of velocity

利用EDEM 后处理导出不同试验情况下的局部种茎群质量比率和第1 层种茎与型孔接触的单根平均法向力变化曲线,如图13。

型孔摩擦带速度为0.9 m/s 时接触法向力波动较大,种茎受型孔不稳定力作用不利于充种。型孔摩擦带速度运动速度为0.3~0.7 m/s 时局部种茎群质量比率大,种茎群离散程度小,充种效果较佳。为保证充种稳定性,取型孔摩擦带速度为0.3~0.7 m/s 。

3.4 二次回归正交旋转组合仿真试验

3.4.1 试验因素与水平

由单因素仿真试验确定型孔形状为C 形、型孔数量为12,种茎层厚度为200~300 mm、型孔摩擦带速度为0.3~0.7 m/s 以及型孔摩擦带安装倾角为40°~50°,通过二次回归正交旋转组合试验研究种茎层厚度、型孔摩擦带速度以及型孔摩擦带安装倾角对充种性能影响,确定最优参数,因素编码和水平如表7 所示。

表7 试验因素编码与水平Table 7 Test factor code and level

3.4.2 试验结果与分析

已知充种合格指数与漏充指数,可求得重充指数。排种机构设计的核心目是提高木薯种茎的充种合格指数减少漏充指数,因此以充种合格指数和漏充指数作为试验指标,每组试验重复3 次,结果取平均值。试验设计方案与结果如表8。

表8 试验方案设计及试验结果Table 8 Test scheme design and test results

试验结果方差分析如表9 所示。

表9 试验结果方差分析Table 9 Analysis of variance of test results

根据表8 试验结果,建立Y1、Y2与x1、x2、x3的回归方程:

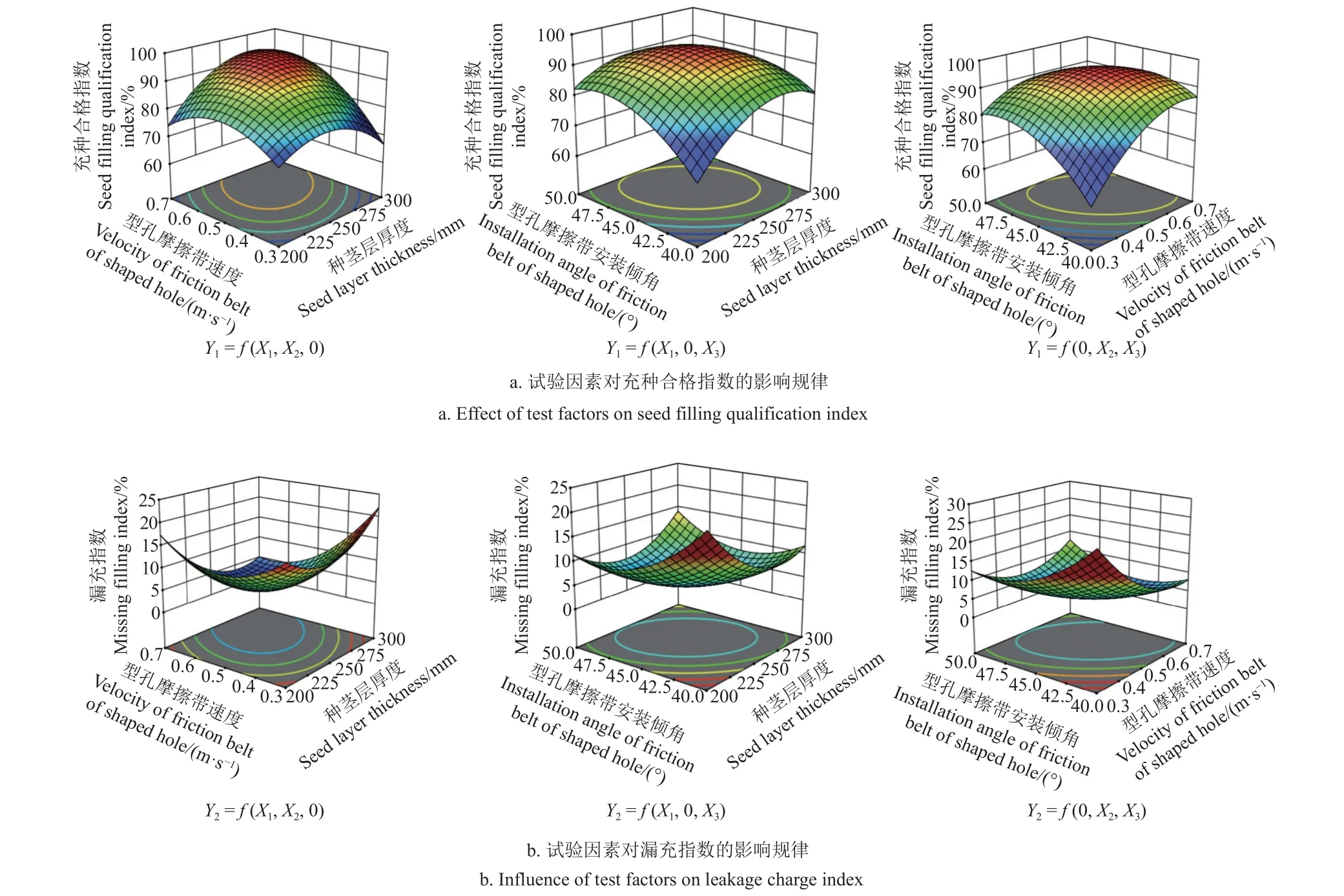

根据回归结果可知,影响充种合格指数与漏充指数因素顺序均为型孔摩擦带速度、型孔摩擦带安装倾角和种茎层厚度。应用Design-Expert 8.0.6 软件对数据进行处理,试验指标的响应面如图14。

图14 试验因素对充种合格指数与漏充指数的影响Fig.14 Influence of test factors on seed filling qualification index and missing filling index

如图14a,充种合格指数随种茎层厚度增加呈现先增加后减少趋势,随着型孔摩擦带速度增加,充种合格指数呈现先增加后减少趋势。如图14b,随着种茎层厚度增加,充种合格指数呈现先递增后缓慢减小趋势,随着型孔摩擦带安装倾角增加,充种合格指数呈现先增加后平缓趋势。如图14c,随着型孔摩擦带速度增加,充种合格指数呈现先增加达到峰值后平稳趋势;随着型孔摩擦带安装倾角增加,合格指数呈现先增加后缓慢下降趋势。

如图14d,漏充指数随着种茎层厚度增加呈现先减少趋势,漏充指数呈现先下降后递增趋势。如图14e,随着种茎层厚度增加,漏充指数呈现先减小后平缓趋势;随着型孔摩擦带安装倾角增加,漏充指数呈现先递减。如图14f,随着型孔摩擦带速度的增加,漏充指数呈现先减小达到极小值后逐渐平稳的趋势;随着型孔摩擦带安装倾角增加,漏充指数呈现先减小后缓慢上升趋势。

3.4.3 参数优化

以充种合格指数Y1、漏充指数Y2以及重充指数Y3为评价指标,结合各因素取值范围,目标函数和约束条件如下:

利用Design-Expert 软件对参数进行最优化求解,得到最佳参数组合是:种茎层厚度为251.41 mm、型孔摩擦带速度为0.58 m/s 以及型孔摩擦带安装倾角为45.05°,模型预测充种合格指数为94.58%,漏充指数为3.43%,重充指数为1.99%。圆整后,取型孔摩擦带速度为0.6 m/s、型孔摩擦带安装倾角为45°,种茎层厚度为250 mm,此时模型预测的充种合格指数为94.63%,漏充指数为3.42%,重充指数为1.95%。

4 台架试验

为验证仿真结果准确性以及样机设计合理性,研制型孔摩擦带精密排种机构试验台,采用与仿真一致的华南205 种茎为试验材料,于2022 年11 月22 日至24 日在桂林广西师范大学机械工程实验室进行,如图15 所示。试验利用湖南科天健光电技术有限公司ACUTEYE-2M-1000 高速摄像仪(采用高性能CMOS 传感器,像素分辨率为1 920×1 080,最高帧率1087 帧/s)拍摄充种情况,统计200 个型孔充种过程。精密排种机构固定在机架,交流齿轮调速电机,通过交流调速器控制运动速度,以便调整型孔摩擦带速度。

根据排种机构的工作原理,充种时种茎层的厚度实时变化,以种茎层厚度最佳值250 mm 为中心,30 mm为1 个水平,种茎层厚度范围介于190~310 mm 开展试验;储种箱外壁设有刻度线,操作人员实时观察排种机构工作状态,当木薯种茎层厚度低于刻度线时及时向储种箱补填,始终保持一定种茎层厚度[15]。充种合格指数、漏充指数和重充指数之和为100%,因此以充种合格指数Y1和漏充指数Y2为试验指标,试验重复3 次,结果取平均值,见表10 所示。结果表明,当种茎层厚度范围为220~280 mm 时效果最佳,充种合格指数平均值为94.13%,漏充指数平均值为3.77%,试验结果与仿真模型预测结果相对误差小于5%,验证了仿真结果准确性。与现有典型木薯播种器(外槽轮式)相比,充种合格指数提高3.23 个百分点[7]。

表10 台架试验结果Table 10 Bench test results

为验证所设计的排种机构对不同品种木薯种茎的适应性能,依次将桂垦09-26,桂垦09-11 和桂热4 号的种茎放入储种箱,统计200 个型孔充种情况,每组试验重复3 次,结果取平均值,如表11。对于桂垦09-26,充种合格指数平均值为92.18%,漏充指数平均值为4.98%,桂垦09-11 的充种合格指数平均值为91.59%,漏充指数平均值为5.88%,桂热4 号充种合格指数平均值为92.98%,漏充指数平均值为5.24%。试验中充种稳定、满足木薯播种的农艺要求。

表11 木薯品种适应性试验结果Table 11 Experimental results on adaptability of cassava varieties

5 结论

1)针对预切种式木薯播种器存在充种效果差、合格指数低等问题,设计了一种型孔摩擦带式精密排种机构。对关键部件参数进行设计,通过理论分析确定影响排种机构充种性能的主要因素为型孔摩擦带型孔形状、型孔数量、型孔摩擦带安装倾角、型孔摩擦带速度以及种茎层厚度。

2)基于EDEM 建立种茎群-型孔摩擦带仿真模型,研究主要因素对充种性能及种茎群规律的影响规律,通过二次回归正交旋转组合仿真试验确定最优参数。圆整后最优参数组合:型孔摩擦带速度为0.6 m/s、型孔摩擦带安装倾角为45°,种茎层厚度为250 mm,模型预测充种合格指数为94.63%,漏充指数为3.42%,重充指数为1.95%。

3)在最优参数下进行台架验证试验,当种茎层厚度为220~280 mm,型孔摩擦带速度为0.6 m/s,型孔摩擦带安装倾角为45°,C 型孔,型孔数量为12,充种合格指数为94.13%,漏充指数为3.77%,试验结果与模型预测值相对误差小于5%,且本研究的排种机构作业效果优于现有的槽轮式排种机构。品种适应性试验结果表明排种机构对 3 类供试木薯品种适应性较优,满足木薯精密播种的农艺要求。