全馏分粗苯加氢精制工艺优化

张慧玲

(西山煤电(集团)公司焦化事业部,山西 太原 030053)

全馏分粗苯加氢工业装置基于全馏分粗苯加氢精制工艺技术而制造,该装置以全馏分粗苯为基础原料,能够生产出纯苯、甲苯、重芳烃溶剂油以及其他一些化工轻油等。在实际生产中,全馏分粗苯加氢工业装置虽然能够满足当前的生产需求,但是在大环境和市场的影响下,该装置仍然需要对其进行深入的优化改造,充分发挥其生产效能,最终达到增效的目的。因此,如何在对全馏分粗苯加氢工业装置进行小幅技术改造的基础上最终达到提高产能、扩大效益的目的是当前急需解决的问题[1-2]。本文将重点对全馏分粗苯加氢精制工艺进行优化。

1 萃取精馏技术概述

萃取精馏技术作为一种液体分离技术,其包括有萃取和精馏两个环节。在萃取精馏技术实施过程中,需要在混合液中加入萃取剂或者溶剂,所添加的萃取剂和溶剂可以改变原有液体组分之间的挥发度,从而对难以分离的组分实现分离。因此,萃取精馏技术的实施效果在很大程度上取决于所选择的溶剂或者萃取剂。在实际实施中选择萃取溶剂需要综合考虑以下几个方面:

1)所选择的溶剂应保证对原组分的挥发度产生显著的影响;

2)所选择溶剂挥发性应相对低一些,而且其具有容易分离和回收的优势,能够达到循环使用、降低成本的效果。

3)所选择的溶剂应与原组分具有相互溶剂的效果,避免在反应过程中出现分层的现象。

4)所选择的溶剂应具有较好的热稳定性,不会在反应过程中发生变质,继而产生一定的副作用。

除了选择合适的溶剂外,溶剂比、回流比、温度等参数均是影响萃取精馏技术应用效果的关键。本文将通过数值模拟仿真手段重点对萃取塔和精馏塔的工艺参数进行优化,最终对优化效果进行综合评估。

2 全馏分粗苯加氢精制工艺模型的搭建

对于全馏分粗苯加氢精制工艺流程而言,涉及到的系统包括有预精馏系统、萃取精馏系统和苯甲苯分离系统。在对上述三大系统进行分别建模的基础上,最终完成了全馏分粗苯加氢精制工艺模型的搭建。

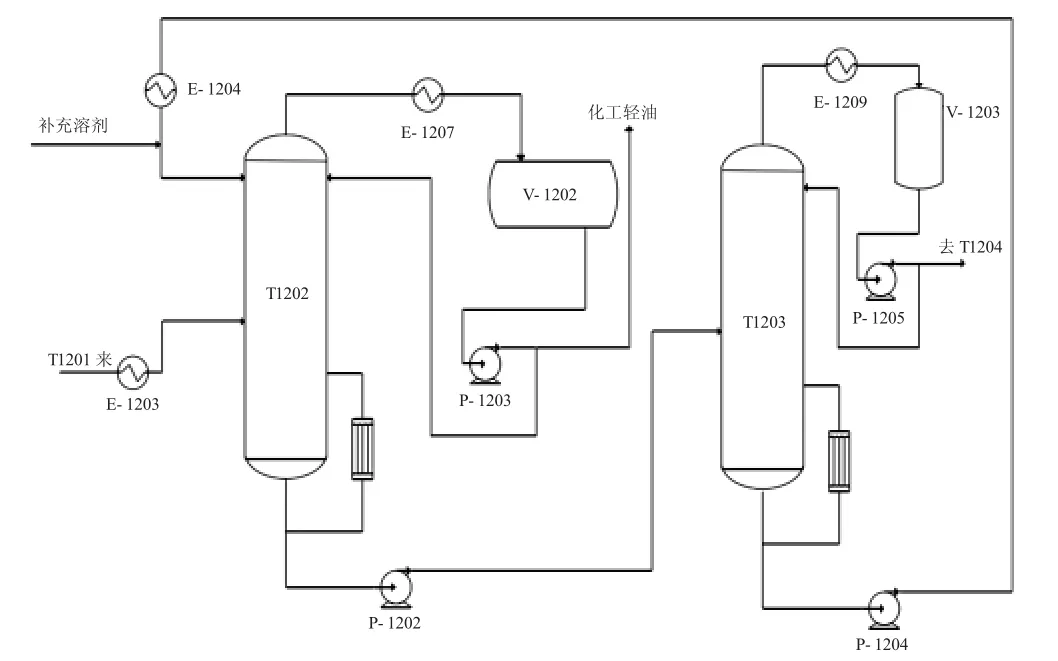

预精馏塔工艺的主要作用是将合格的粗苯加氢精制液,通过精馏过程最终得到塔顶产物和塔底产物。萃取精馏系统主要包括有萃取精馏塔和溶剂回收塔,对应的工艺流程如图1 所示:

图1 萃取精馏工艺流程图

甲苯分离系统的核心为纯苯精馏塔,其主要作用是由于苯与甲苯之间存在一定的沸点差,通过在纯苯精馏塔底部进行加热,实现了苯从塔顶挥发,最终得到高纯度的甲苯。在对上述三大分系统进行综合分析的基础上,构建了如图2 所示的全馏分粗苯加氢精制工艺流程模型:

图2 全馏分粗苯加氢精制工艺模型

3 全馏分粗苯加氢精制工艺的优化

在上述所构建的数值模拟仿真模型的基础上,重点对萃取精馏塔和纯苯精馏塔的操作工艺参数进行优化。

3.1 萃取精馏塔操作工艺参数的优化

对于萃取精馏塔而言,需要重点关注的操作工艺参数包括进料位置、容积比、塔顶压力以及回流比。

萃取精馏塔的核心作用是将原组分中的非芳烃和芳烃进行分离。但是,在实际操作中发现非芳烃中的环己烷和甲基环己烷的分离难度较大,从而导致其被代入纯苯中,最终影响纯苯产品的质量。根据相关标准要求,对于纯苯产品中要求其中的环己烷和甲基环己烷的综合质量分数小于400×10-6,对应的要求纯苯精馏塔中塔顶的环己烷和甲基环己烷的出料量不得大于2.2 kg/h。

通过数值模拟仿真得出不同进料位置对应塔顶环己烷和甲基环己烷的出料量的关系,如图3 所示:

图3 进料位置与环己烷和甲基环己烷出料量之间的关系

综合分析图3-1 和图3-2 的仿真结果可知,当进料位置为23 块板时,对应萃取精馏塔塔顶的环己烷和甲基环己烷的出料量最少,仅为0.12 kg/h。

同理得出,当溶剂添加量为34 500 kg/h 时,对应萃取精馏塔塔顶环己烷和甲基环己烷的出料量为2 kg/h,对应的容积比为5.29∶1;当塔顶压力为135 kPa 时,对应萃取精馏塔塔顶环己烷和甲基环己烷的出料量为1.9 kg/h,满足要求;当回流比为1.2时,对应萃取精馏塔塔顶环己烷和甲基环己烷的出料量为1.98 kg/h,满足要求。

综合上述数值模拟仿真结果,当进料位置在23块板,容积比为5.29∶1,塔顶压力为135 kPa,回流比为1.2 时对应萃取精馏塔塔顶环己烷和甲基环己烷的出料量均小于2.2 kg/h 的要求。

3.2 纯苯精馏塔操作工艺参数的优化

纯苯精馏塔的主要作用是实现苯与甲苯的分离任务;由于纯苯精馏塔属于二元精馏塔,当塔顶产品的参数合格后,塔底产品的参数肯定合格。因此,要求对操作工艺参数进行优化后塔顶纯苯质量分数≥99.95%,塔顶甲苯质量分数≥99.5%。对于纯苯精馏塔而言,重点对进料位置和回流比两项参数进行优化。

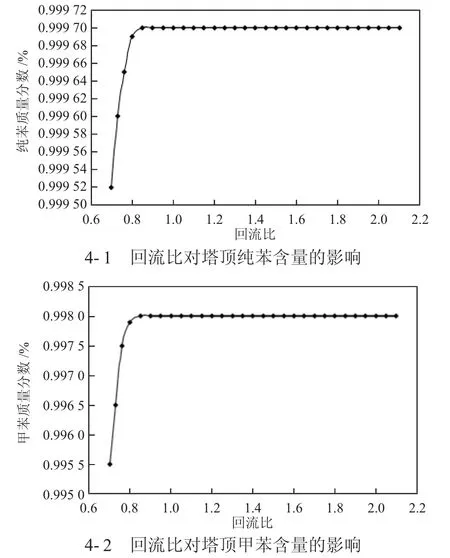

通过数值模拟仿真结果可知,不同回流比对应粗苯精馏塔塔顶苯与甲苯纯度之间的关系如图4 所示:

图4 不同回流比对应塔顶甲苯和纯苯含量的影响

如图4 所示,当回流比为0.85 时对应塔顶甲苯和纯苯的质量分数已经满足指标要求。同理得出,当将进料位置确定在20~24 块板时对应塔顶甲苯和纯苯的质量分数满足要求。

4 结论

全馏分粗苯加氢精制工艺由于粗苯的组成成分较为复杂,而且该工艺涉及到的体系组分繁多,为进一步提高产品的质量,降低全馏分粗苯加氢精制装置运行成本,本文对全馏分粗苯加氢精制工艺中的粗苯精馏塔和萃取精馏塔的工艺流程进行优化。

1)全馏分粗苯加氢精制工艺流程而言,涉及到的系统包括有预精馏系统、萃取精馏系统和苯甲苯分离系统,需要对上述三大系统的工艺流程进行优化。

2)通过数值模拟仿真分析可知,当进料位置在23 块板,容积比为5.29∶1,塔顶压力为135 kPa,回流比为1.2 时对应萃取精馏塔塔顶环己烷和甲基环己烷的出料量均小于2.2 kg/h 的要求。

3)通过数值模拟仿真分析可知,当回流比为0.85,进料位置确定在20~24 块板时对应塔顶甲苯和纯苯的含量满足要求。