焦炉炭化室炉墙窜漏的检测及治理

陈君安,安占来

(河钢集团,河北 石家庄 050031)

0 引言

受国家产业政策影响,焦化行业环保要求的日趋严格,尤其是焦炉烟道废气方面,对硫氧化物、氮氧化物和颗粒物含量均有明确的排放标准。如何降低焦炉烟道废气中硫氧化物和氮氧化物,是焦化行业一段时间以来高度关注的课题。众所周知,焦炉生产过程中,受生产操作的影响,炭化室炉墙的砖缝之间会产生缝隙,同时炉墙墙砖也可能发生破损,这些缝隙或者缺角漏洞会导致炭化室内荒煤气窜漏至燃烧室,显著增加烟道废气中硫氧化物的含量。高效率判断炭化室炉墙的窜漏程度,及时采取有效措施防止炉墙窜漏加剧,既是降低烟道废气中硫氧化物的重要手段,又是焦炉操作者亟待解决的问题[1-2]。

1 焦炉烟道废气排放的要求

根据《GB l6171—2012 炼焦化学工业污染物排放标准》要求2015 年1 月1 日起企业执行限值标准,即焦炉烟道气排放限值执行:ρ(SO2)≤50 mg/m3,ρ(NOx)≤500 m3,同时依据国家环境保护部“关于执行大气污染物特别批复限值的公告”,按照国务院批复实旌的《重点区域大气污染物防治“十三五”规划》的相关要求,重点地区京津冀、长三角、珠三角、三区十群19 个省(区、市)47 个地级及以上城市,十三五期间焦炉烟道气排放限值执行:ρ(SO2)≤530 mg/m3,ρ(NOx)≤150 m3。实践表明,上述排放标准,仅仅依靠焦炉自身操作基本无法实现,所以,近年焦化企业为实现排放达标,都借助焦炉烟道气的脱硫脱硝来实现。

脱硫脱硝工艺中,如果能从源头对废气中的硫氧化物、氮氧化物和颗粒物含量进行控制,从而降低焦炉烟道废气中有害物质的浓度,对降低脱硫脱硝运行成本有较好的效果。由于烟道气中的氮氧化物含量主要与煤气燃烧弹温度有关,硫氧化物的含量的控制就引起了焦炉生产者更大的关注。

2 烟道废气中硫氧化物的来源

烟道废气中的SO2含量主要取决于两个方面,一是加热用煤气中硫化物的含量,焦化厂都会对荒煤气进行净化处理在燃烧,此时煤气中ρ(H2S)达到20~20 mg/m3左右,当空气过剩系数ɑ 值为1.5 时,每立方米焦炉煤气燃烧将会产生约7 m3的废气,其中的硫元素主要以SO2的形式存在于燃烧废气中,其质量浓度约为6~90 mg/m3。在钢厂自备焦化厂,焦炉加热用煤气通常为混合煤气,其中燃烧用煤气的含硫量主要由配入的焦炉煤气决定,而混合煤气中焦炉煤气质量配比约为3%~5%,因此混合煤气中含硫更少。焦炉烟道废气中的SO2的另一个来源,主要是荒煤气通过炭化室炉墙窜漏至燃烧室燃烧产生。据估算[3],煤在干馏过程中,约有15%~35%的硫转入到荒煤气中,其中95%以上以H2S形式存在,其余为有机硫。荒煤气发生量为20 000 m3/h,加热煤气占比45%,为9 000 m3/h,漏气率6%,入炉煤硫质量占比为0.6%,荒煤气中ρ(H2S)为5 500 mg/m3,计算得到由于荒煤气窜漏带入废气中的SO2为174 mg/m3,当漏气率降低为3%时,由于荒煤气窜漏带入废气中的SO2为87 mg/m3。因此,如能有效降低焦炉炭化室炉墙的窜漏,就能降低废气中的硫氧化物的含量,降低后续焦炉烟道废气脱硫环节的负荷。

3 炭化室炉墙窜漏程度的检测

有效检测焦炉炉墙窜漏程度,及时采取有效措施提高焦炉炭化室炉墙的密封效果,是焦炉操作人员减少焦炉荒煤气窜漏的重点。焦炉生产的操作者主要是通过经验法、气体成分测试来辨别炉墙窜漏。例如根据推焦后对炉墙的肉眼观测或对炉墙墙面石墨层的附着情况来判断炉墙的状态;部分工作人员为检测炉墙串漏选择将废旧扫把放入燃烧室焚烧,获得浓烟,通过观察相邻炭化室或看火孔的烟雾情况来辨别炉墙窜漏情况,该检测方法存在检测位置难以定准,且可能会有烟灰落入蓄热室,影响焦炉加热稳定性;部分工作人员选择将焦油渣和锯末按一定比例混合均匀,用自制装置放入燃烧室中,通过在看火孔附近加煤口及两侧看火孔观测混合物质燃烧不充分产生的烟雾来辨别串漏部位,该方法同样有定位不准的缺点[4]。

有部分工作人员选择利用炉墙窜漏后,烟道废气成分会发生变化,来辨别炉墙窜漏情况,比如采集小烟道废气,并对试样进行分析。借助气体分析仪测量样本气体中某些气体的成分(H2、CH4、N0、O2、CO、CO2),并对比送加热煤气和不送加热煤气、装煤和不装煤时的指标,来找出砌体的渗漏点及其大小[5]。

邯钢焦化厂的工作人员选择对比交换过程中小烟道废气中SO2的含量,来监测炉墙的窜漏程度[6]。

4 焦炉炉墙窜漏检测及治理

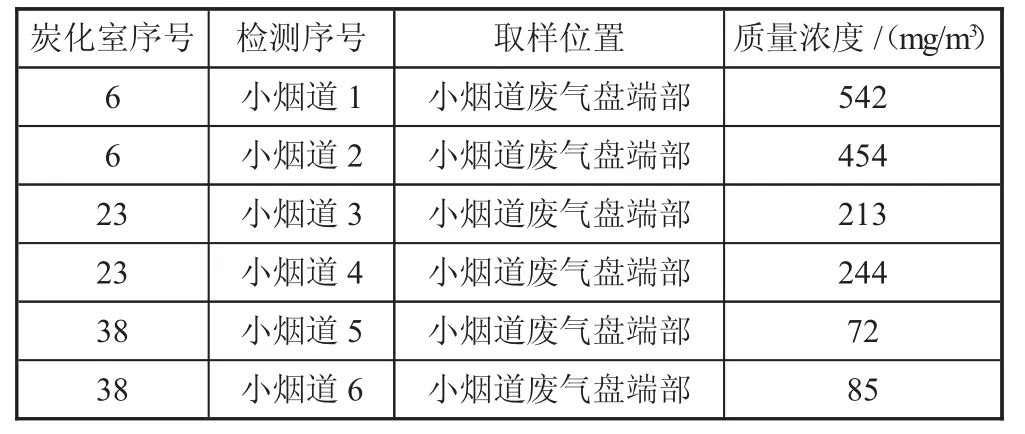

本文利用对比焦炉生产过程中燃烧系统交换前后中小烟道废气中SO2的含量(表1),来监测炉墙的窜漏程度,并采取相应炉墙维护措施。通过观察炉墙的石墨化程度、墙面平整度和推焦电流,梳理可能窜漏炭化室号,对重点炭化室相应的燃烧废气进行取样分析。其中小烟道1 和小烟道2、小烟道3 和小烟道4、小烟道5 和小烟道6 分别为3 个炭化室两侧燃烧室对应的废气排放烟道。

表1 小烟道废气中SO2 的质量浓度

对比小烟道废气中SO2含量,交换过程中小烟道1 和小烟道2 的废气成分中SO2含量最高,6 号炭化室两侧炉墙存在明显窜漏,需要重点检测两侧炉墙状况;交换过程中小烟道3 和小烟道4 的废气成分中SO2含量较高,23 号炭化室两侧炉墙存在窜漏隐患,需要重点关注两侧炉墙状况;交换过程中小烟道5 和小烟道6 的废气成分中SO2含量较低,38 号炭化室两侧炉墙炉墙状况较好。

针对检测分析结果,在推焦后重点观察了6 号炭化室和23 号炭化室两侧炉墙,墙砖并没有明显的破损,但是炉头和炉顶部位砖缝较明显,决定增加炉墙石墨量来解决该窜漏问题。主要采取了减少6 号和23 号炭化室的装煤量、适当调小相应炭化室对应的荒煤气氨水阀门等操作。历经5 个结焦周期,再次对相应炭化室对应小烟道在交换过程中产生的废气进行取样分析。

通过对比小烟道废气中SO2含量的检测(表2),可知相应炭化室对应小烟道在交换过程中的ρ(SO2)含量基本恢复至100mg/m3左右,炉墙窜漏问题得到明显改善。

表2 维护后小烟道废气中SO2 的质量浓度

5 结论

1)近年,环保检查对焦炉废气中SO2含量控制较严格,焦企为实现排放要求,增加了废气脱硫系统,如果能从源头减少废气中SO2含量,可以有效减少脱硫剂的消耗,降低运行成本。

2)焦炉炭化室炉墙的密封效果对烟道废气中SO2的含量有影响,检测交换过程中烟道废气的SO2含量,可以有效判断焦炉炉墙的密封状态;及时对有窜漏的炭化室炉墙进行处理,如增加炭化室内煤气压力,增加石墨附着,可以有效减少煤气窜漏,降低烟道废气的SO2含量。