煤矿长壁工作面液压支架结构力学分析研究

陈石杰

(霍州煤电集团紫晟煤业有限责任公司,山西 临汾 031400)

0 引言

了解液压支架的力学特性和刚度对于确保矿井的稳定运行至关重要,对于液压支架设备结构更换和维护困难的薄煤层工作面来说尤其如此。应根据机械设计理论和方法,使用现代工程设计和分析软件对支撑部件进行分析。研究结果对煤层矿井设计、薄弱部位刚度预测、支护结构优化具有重要意义。通过先前研究表明受冲击影响的液压支架掩护梁的加载会影响支架的运动趋势、受力状态和掩护梁的结构,本文主要考虑的是垂直方向运动影响液压支架上的载荷。然而,相对较少的研究报告试图了解横向载荷如何改变液压支架结构[1]。本研究基于支架组的力学特性,通过分析液压支架的结构强度来研究横向载荷的影响。利用ANSYS 模拟软件分析了偏载条件下关键部件如顶梁、底座和立柱的应力和变形。对这些部件的薄弱部分在不同工况下进行了识别,并进行了现场试验,验证了本文所述研究方法的可行性。

1 液压支架支撑组的工况分析

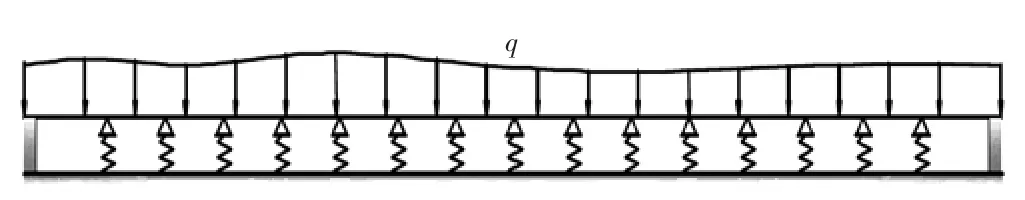

工作中的液压支架通常具有增加阻力和压力、恒阻轴承、恒压溢流等受力特点。液压支架可视为刚度为K 的弹性体、顶板外侧视为梁体,将顶板下方的液压支架组视为刚度为K 的多个弹性体。然后可以将工作面建模为位于弹性基础上的梁体,如图1 所示。

图1 弹性支撑组的受力模型

工作面顶板也由综采煤层中的巷道支撑。然而,工作面在承受来自屋顶的载荷时会变形。因此,工作面可以作为基础包含在上面所示的简化模型中。当巷道承载荷载在竖直方向发生变形时,也可以认为是一个刚度为K 的弹性地基。由于巷道中顶梁的水平弯曲,那么梁的两端可以认为是固定弹性末端的刚度。内部支撑件被认为是弹性体的液压支架位于顶板和地板之间。在本研究中,假设地板刚性太大而不能变形,液压支架上的荷载主要来自顶板,顶板荷载是均匀分布的。

2 液压支架关键部件的力学分析

在不同端头支架刚度条件下,利用图1 的力学模型可以得到沿工作面的顶板挠度和液压支架组上的载荷。前端支架和后端支架的刚度分别设定为液压支架工作刚度的1.1、1.3 和1.5 倍的三种工况[2]。顶板厚度为8.5 m,采高为4.5 m,支架中心线之间的距离为1.75 m。

根据图1 的理论受力条件分析,根据支撑组的工作条件,研究了承受来自顶板的偏移载荷的液压支撑的机械特性和结构强度。在回风道的三个典型工作位置施加与实际工况相符合的力学载荷,然后将力学条件扩展到工作面的所有液压支架,计算的载荷作为均匀分布载荷施加到支架模型的顶梁上[3]。

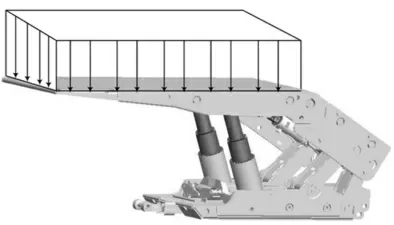

液压支架的负载应用示意图如图2 所示。模拟正常的工作条件,分别在X、Y、Z 轴方向施加载荷如下:Fx=1 247.6 kN、Fy=1 204.5 kN、Fz=2 415.8 kN,将这些值应用于三种工况下液压支架的结构强度分析。

图2 液压支架受力模型

3 有限元计算分析

3.1 计算参数

岩石密度为25 kN/m3,顶板的弹性模量为40 GPa,支架刚度为200 MN/m,长壁综采工作面的长度为250 m。顶板冒落角为30°,冒落高度为36 m。煤层倾角为0°。采煤工作面之间的距离为0.5 m,截止深度为0.8 m。顶板支护梁的长度为5.2 m,悬顶的长度为1.5 m。

3.2 计算结果分析

3.2.1 基座受力情况

以工况1 为例,如图3 所示顶梁的应力主要分布在柱脚和中间肋板周围,靠近柱底座。由于偏置载荷,左柱底座上的应力高于右柱插座上的应力。横梁中间肋板左上应力为156.21 MPa,相对较高,而右立柱插口应力为135.88 MPa。左右立柱底座上的应力差为20.33 MPa。在实际应用中,在立柱向上推动销轴直至销轴断裂后,活塞杆通常位于液压支架的顶梁上。这里提出的理论分析与实际支护结构非常吻合。当荷载作用于顶板时,梁的柱脚是主要的承重构件。因此,立柱套筒的强度直接影响液压支架的寿命。顶梁其余部分的应力不高,从未超过梁的原材料Q690 的690 MPa承载屈服极限。顶梁越靠近其后端,变形越小,反之亦然。

图3 液压底座的应力分布和变形

3.2.2 柱筒受力情况

工况1 下的应力和变形分布如图4 所示。柱缸体最大等效应力为222.99 MPa、形变为1.028 2 mm。在偏置载荷的影响下,左右柱筒之间的最大等效应力和变形差异分别为19.48 MPa 和0.144 6 mm。立柱缸体的应力和变形在1 号工况下的缸体原材料极限值范围内。

图4 柱筒的应力分布和变形

4 实验测试情况

由于煤矿井下防爆的要求和限制,测试仪器不能用于井下采掘工作面[4]。因此,在地面上建立了一个模拟试验台。试验模拟了井下工作面的实际工况,测试了液压支架的承载特性,然后换算出支架组的载荷特性,与理论分析进行对比[5]。

在模拟试验台中,用钢架模拟高刚度端头支架,用薄钢板模拟采煤工作面顶板,用砝码模拟顶板载荷[6]。因此,使用液压支撑模型来支撑薄钢板。比较了现场测试数据和理论分析的结果。理论分析结果表明,液压支架顶梁柱脚附近应力差异显著。三种工作条件下的理论和现场测试结果的比较如图5 所示。

由图5 可知,工况2 下,柱脚处的应力达到408.28 MPa。由于偏载,左柱座处的应力高于右柱座处的应力。顶梁中间肋板左上的应力为相对较高,达到308.2 MPa,而梁右侧柱插口附近为264.52 MPa,相差43.68 MPa。与工况1 相比,工况2 导致左右柱座之间的应力差增加了20.35 MPa,这主要是由于载荷偏移增加。在工况3 下,柱脚周围的应力达到412.97 MPa。屋顶荷载,而不是偏移荷载,主要作用在顶梁上。因此,左侧和右侧的柱插座上的应力基本相同。顶梁中间肋板上部应力显著,为311.5 MPa。理论分析表明,应力集中在销连接处的柱筒和底座。

5 结论

通过仿真和现场试验,研究了不同工况下液压支架组关键部件的力学特性和刚度。从研究中得出以下结论:

1)液压支架承受的载荷和偏置载荷随工作面的位置而变化。工作面中部附近的支撑在其顶梁上的载荷较大,而所承受的偏移载荷则减少了。

2)与工况1 相比,工况2 在关键位置产生了显著的应力和变形增加,表明液压支架的工作条件恶化。因此,应在柱筒与底座、顶板与柱筒连接的针孔处焊接高强度的肋板,以满足强度和刚度的要求。

3)三种工况下,立柱部位的理论分析误差和现场试验误差均小于15%。结果证明了提出的方法的准确性,这将有助于未来的液压支架结构设计和分析。